Вы когда-нибудь пробовали придавать форму пластику и в итоге скорее разочаровались, чем добились успеха? Давайте рассмотрим обычные проблемы, которые могут нарушить процесс литья под давлением.

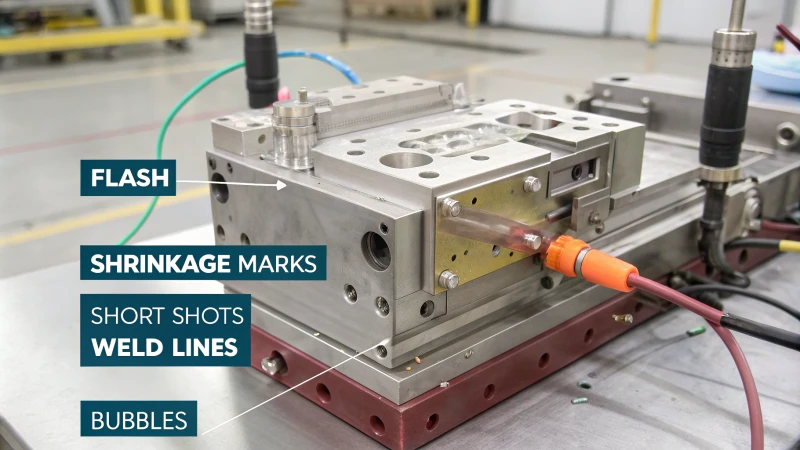

Наиболее частые проблемы при литье под давлением включают заусенцы, следы усадки, следы сварных швов, пузыри и короткие пробоины. Неправильные настройки давления часто становятся причиной этих недостатков. Неравномерное охлаждение или неправильная конструкция пресс-формы также приводят к проблемам. Страдает как качество продукции, так и эффективность производства.

Мой первый опыт решения проблем литья под давлением был похож на головоломку, в которой отсутствуют ключевые детали. Понимание основных причин таких дефектов, как блики или пузыри, казалось моментом внезапной ясности. Эти дефекты необходимо изучить один за другим, чтобы найти простые решения. Таким образом, вы улучшите свой производственный процесс и сэкономите время и деньги.

Вспышка вызвана чрезмерным давлением впрыска.Истинный

Чрезмерное давление выталкивает расплавленный пластик из полостей формы, вызывая вспышку.

Следы усадки указывают на идеальные условия охлаждения.ЛОЖЬ

Следы усадки возникают при неравномерном или слишком быстром, не идеальном охлаждении.

- 1. Что означает Flash для изделий, полученных литьем под давлением?

- 2. Что вызывает следы усадки при литье под давлением?

- 3. Что вызывает следы сварных швов на пластиковых компонентах?

- 4. Как можно предотвратить образование пузырей во время формования?

- 5. Что вызывает короткие удары в процессе формования?

- 6. Какие изменения в конструкции могут свести к минимуму дефекты литья под давлением?

- 7. Заключение

Что означает Flash для изделий, полученных литьем под давлением?

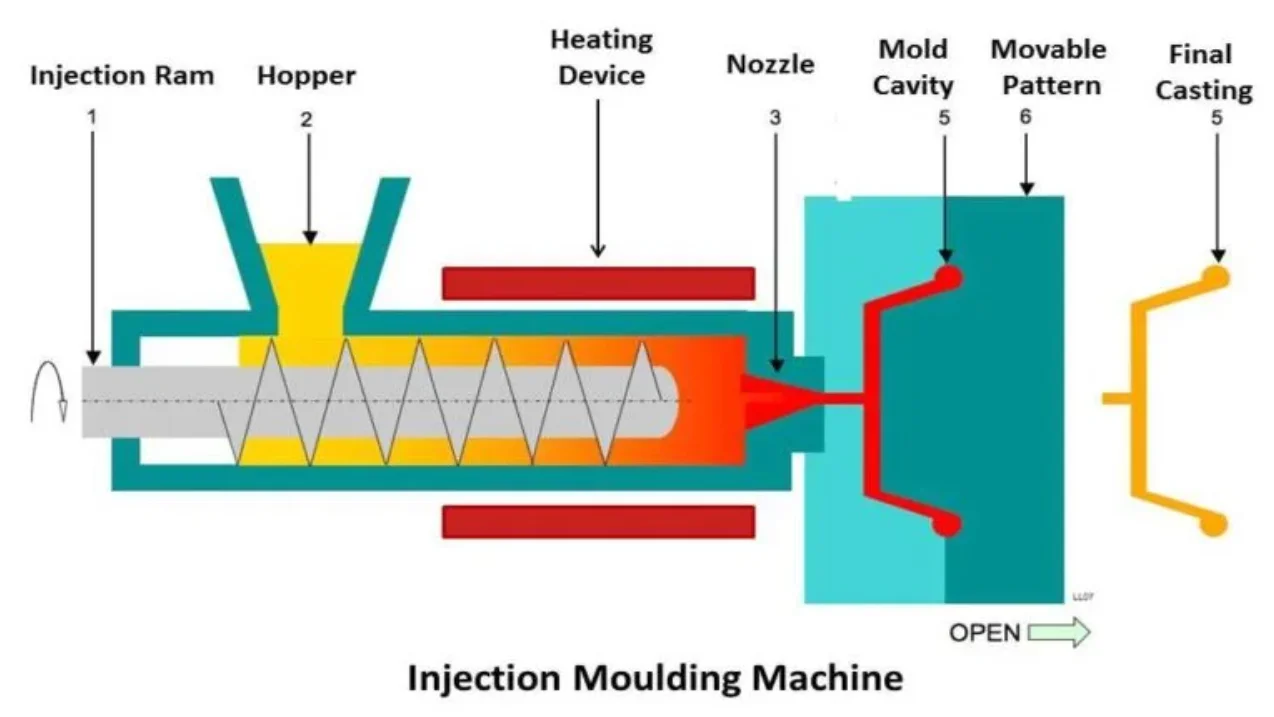

Вспышка при литье под давлением так же хлопотна, как лишнее тесто для пиццы, выливающееся за край формы. Вспышка влияет не только на внешний вид, но и на то, насколько хорошо детали соединяются друг с другом.

Вспышка возникает, когда во время литья под давлением выливается слишком много пластика. Обычно это происходит из-за высокого давления или небольших зазоров в форме. Этот дополнительный пластик создает неровные края. Эти неровные края, вероятно, мешают точной сборке.

Понимание причин вспышки

Представьте себе время, когда я был новичком в проектировании пресс-форм. Я был немного моложе и пытался понять, почему на моих прекрасных рисунках были уродливые вспышки. Попробовав разные вещи и проведя много ночей, я обнаружил, что вспышка, часто называемая «переливом», происходит, когда жидкий пластик просачивается через зазоры в форме 1 во время впрыска. Представьте себе, что вы печете пирог, из которого выливается начинка, потому что корочка переполнена. Было приятно узнать, что изменение давления впрыска и плотная посадка формы помогают остановить это.

| Причина | Описание |

|---|---|

| Чрезмерное давление впрыска | Вызывает перелив расплава пластика. |

| Недостаточная сила зажима | Позволяет пластику выходить через щели. |

| Неровная поверхность разъема пресс-формы | Создает пути для переполнения. |

Влияние на качество продукции

Flash действительно может испортить внешний вид продукта. Я видел это сам. Помню, когда я начинал, острые края прототипа заставляли нас часами его исправлять. Вспышка не только приводит к появлению неровных краев, но и усложняет сборку. Это все равно, что пытаться собрать кусочки головоломки вместе, когда у одного кусочка есть дополнительная вкладка.

| Влияние | Описание |

|---|---|

| Ухудшение внешнего вида | Результат: края неровные. |

| Расширенная обработка | Требует дополнительной обрезки. |

| Проблемы с точностью сборки | Влияет на то, как детали соединяются друг с другом. |

Решение проблемы заусенцев при литье под давлением

Работа со вспышкой научила меня тому, что ключевым моментом является корректировка настроек машины и улучшение конструкции пресс-формы. Снижение давления впрыска или увеличение силы зажима сильно меняет ситуацию: например, идеально запечатывает каждый край корочки пирога, сохраняя гладкую поверхность разъема формы 2 , эти утечки останавливаются.

Регулярные проверки плесени стали моим надежным методом. Проверка того, что все совпадает, избавила нас от многих проблем в будущем. Сосредоточив внимание на деталях, мы улучшили качество нашей продукции, сократили дефекты и затраты.

Таблица: Распространенные дефекты при литье под давлением

Эта таблица стала моим полезным инструментом для диагностики проблем при формовании. Это напомнило мне, что каждое изменение настроек или дизайна может сильно повлиять на успех наших продуктов.

| Дефект | Причина | Влияние |

|---|---|---|

| Вспышка | Высокое давление, разрывы | Неровные края, проблемы со сборкой. |

Вспышка возникает из-за чрезмерного давления впрыска.Истинный

Чрезмерное давление приводит к переливанию пластика, что приводит к вспышке.

Flash повышает точность формованных изделий.ЛОЖЬ

Вспышка влияет на точность, создавая неровные края и проблемы с посадкой.

Что вызывает следы усадки при литье под давлением?

Вы когда-нибудь замечали эти раздражающие маленькие вмятины на пластиковых предметах? Люди знают их как следы усадки. Эти вмятины часто вызывают проблемы при литье под давлением.

Следы усадки появляются, когда пластиковые детали охлаждаются неравномерно при литье под давлением. Такая ситуация приводит к образованию вмятин на поверхности. Неравномерная толщина стенок часто способствует появлению этих недостатков. Недостаточное давление во время удержания также вызывает проблемы. Действительно, эти факторы имеют большое значение.

Понимание следов усадки

Следы усадки, часто называемые впадинами, представляют собой дефекты, которые проявляются в виде углублений или «вмятин» на поверхности изделия, отлитого под давлением. Они возникают из-за того, что пластик сжимается при охлаждении.

Причины появления следов усадки

-

Неравномерное охлаждение

Я обнаружил важность равномерного охлаждения во время ночного сеанса решения проблем. Более толстые части формы остаются теплыми дольше, чем более тонкие, что приводит к образованию нежелательных следов усадки.

Факторы Влияние на охлаждение Изменение толщины стенки Медленное охлаждение в более толстых областях Дизайн пресс-формы Неправильная компоновка каналов охлаждения. -

Недостаточное удерживающее давление

Я научился держать давление на собственном горьком опыте. Недостаточное давление на этапе выдержки почти всегда приводит к появлению следов усадки. Высокое давление помогает жидкому пластику заполнить каждую часть формы, а низкое давление позволяет ему слишком сильно расслабиться.

- Высокое удерживающее давление гарантирует, что расплавленный пластик заполнит все зазоры, уменьшая вероятность образования вмятин.

- Низкое давление может не сохранить компактность материала, что приведет к образованию усадки.

-

Выбор материала и его свойства

Различные пластики сжимаются по-разному. Удивительно, правда? Выбор пластика, который сильно сжимается, без корректировки технологического процесса может вызвать проблемы. Например, кристаллические полимеры сжимаются сильнее, чем аморфные, из-за своей молекулярной структуры.

Устранение следов усадки

Решение этих задач требует умения:

- Оптимизируйте толщину стенок: равномерная толщина способствует равномерному охлаждению.

- Отрегулируйте давление удержания: найдите правильное давление для вашего материала и формы, чтобы предотвратить усадку.

- Выбор материала: используйте материалы, которые дают меньшую усадку, или измените свой процесс в соответствии с ними.

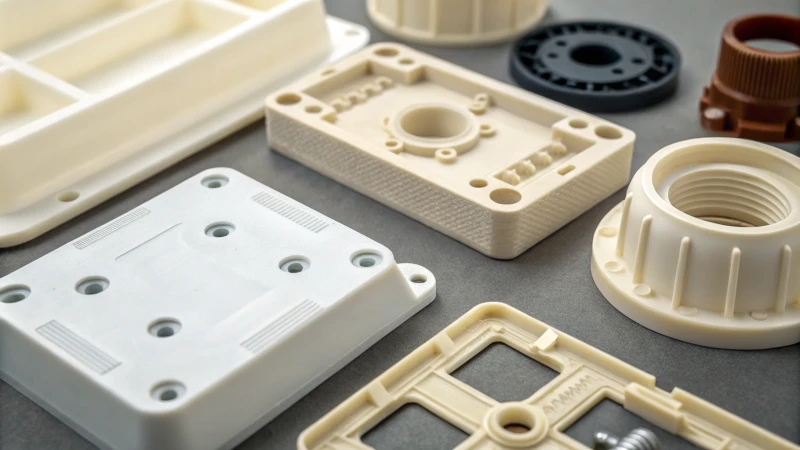

Эти советы помогли мне создавать не просто функциональные, но и красивые продукты. Дизайнеры могут уменьшить количество дефектов и сэкономить усилия в дальнейшем. В таких отраслях, как электроника и автомобили, это очень важно.

Для получения дополнительной информации о проблемах с формованием изучите другие распространенные проблемы 3 , такие как засветы или следы сварных швов. Знания повышают качество и экономят время.

Неравномерное охлаждение приводит к появлению усадочных следов на формованных деталях.Истинный

Разная скорость охлаждения в сечениях детали приводит к образованию усадочных следов.

Высокое давление выдержки увеличивает образование усадочных следов.ЛОЖЬ

Высокое давление уменьшает усадку за счет эффективного заполнения зазоров.

Что вызывает следы сварных швов на пластиковых компонентах?

Вы когда-нибудь задумывались, почему на ваших красиво изготовленных пластиковых деталях появляются эти раздражающие следы сварных швов?

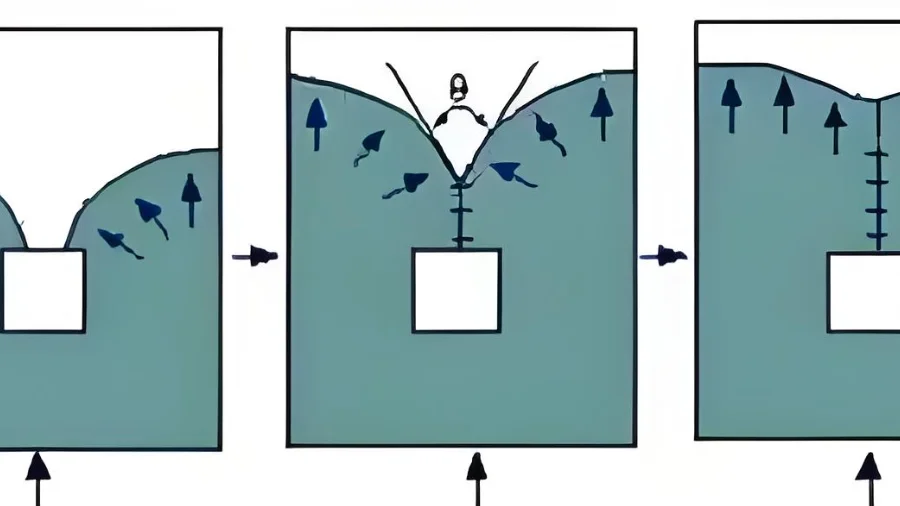

Следы сварных швов появляются там, где потоки расплавленного пластика соединяются внутри формы, образуя видимую линию или возможное слабое место. Эти следы часто образуются вблизи стержней или вставок, когда поток пластика разделяется, а затем снова встречается.

Понимание следов сварных швов при литье под давлением

Следы сварных швов образуются, когда два или более потоков расплавленного пластика соединяются в форме во время литья под давлением. Эти линии появляются потому, что при встрече потоков они не могут полностью соединиться из-за разницы температур и скоростей, создавая видимый шов. Это может быть особенно заметно при формовании сложных форм с ребрами жесткости или вставками.

Распространенные причины

- Препятствия в плесени: подумайте о том, чтобы направить движение, и внезапно появится блокировка. Когда расплав пластика 4 сталкивается с препятствиями, такими как сердечники или вставки, он расщепляется, а затем пытается воссоединиться, потенциально образуя следы сварных швов.

- Несколько фронтов потока. Визуализируйте реку, в которой множество ручьев сливаются в один. В пресс-формах, требующих нескольких точек впрыска, разные фронты потока могут сливаться, что приводит к образованию следов сварных швов, если ими не управлять должным образом.

| Причина | Описание |

|---|---|

| Препятствия | Потоки расходятся вокруг вставок, плохо рекомбинируя. |

| Многопотоки | Схождение потоков из нескольких ворот |

Влияние на качество продукции

Следы сварных швов не только портят внешний вид; они могут ослабить силу вашего продукта. На этих линиях прочность продукта на растяжение и удар может быть снижена. Представьте себе потрясающий пластиковый корпус для электроники, испорченный этими линиями. Также возникают эстетические проблемы, поскольку могут быть видны следы сварных швов, особенно в продуктах, требующих высокого визуального качества, таких как электронные корпуса.

Уменьшение следов сварных швов

К счастью, существует несколько стратегий, позволяющих минимизировать следы сварных швов:

- Отрегулируйте настройки впрыска: изменяя скорость и давление впрыска, вы помогаете гарантировать, что потоки встречаются при оптимальных температурах и условиях, сводя к минимуму видимые швы.

- Переосмыслите конструкцию пресс-форм: проектирование пресс-форм с меньшим количеством препятствий или использование таких методов, как вентиляция, может уменьшить количество следов сварных швов.

Внедрение этих методов при проектировании пресс-форм 5 может значительно улучшить качество и производительность продукции. Изучение новых подходов к проектированию может стать ключом к созданию более прочных и привлекательных формованных изделий.

Связанные явления

- Вспышка (переполнение): Вы когда-нибудь были застигнуты врасплох, когда пластик высыпался из-за слишком сильного давления или слабого зажима?

- Следы усадки: раздражающие вмятины из-за неравномерного охлаждения или отсутствия удерживающего давления, которые портят гладкую поверхность.

Для дальнейшего понимания этих вопросов изучение проблем литья под давлением 6 может дать полезные советы по оптимизации производственных процессов и достижению отличных результатов. Баланс таких аспектов, как конструкция пресс-формы и параметры впрыска, имеет решающее значение для хорошего решения этих проблем.

| Сопутствующий дефект | Основная причина | Влияние |

|---|---|---|

| Вспышка | Высокое давление | Неровные края |

| Усадка | Проблемы с охлаждением | Вмятины на поверхности |

Следы сварных швов образуются при сближении пластических потоков.Истинный

Следы сварных швов возникают, когда отдельные потоки расплавленного пластика встречаются и не могут полностью склеиться.

Следы сварных швов влияют только на внешний вид пластиковых компонентов.ЛОЖЬ

Следы сварных швов также могут снизить прочность изделий на растяжение и ударную вязкость.

Как можно предотвратить образование пузырей во время формования?

Вы когда-нибудь пытались создать безупречный пластиковый предмет и обнаруживали, что раздражающие пузыри портят все ваши усилия?

Материалы должны быть очень сухими, чтобы во время формования не образовывались пузыри. Тщательно контролируйте скорость инъекции. Правильная вентиляция формы важна для уменьшения кавитации. Это помогает улучшить качество продукции. Качество действительно важно.

Понимание причин появления пузырей

Я вспоминаю свои первые дни в индустрии пресс-форм, когда я сталкивался с этими надоедливыми пузырями, которые появлялись как раз тогда, когда дела шли хорошо. Это было похоже на приготовление идеального суфле, а потом увидеть, как оно разваливается. Но, как и изучение рецепта, знание того, что вызывает эти пузыри, изменило все.

Пузырьки, также известные как кавитация, часто доставляют неприятности разработчикам пресс-форм. Обычно они возникают из-за влаги, летучих веществ или плохого выхлопа плесени. Представьте, что вы хотите слепить что-то красивое, но материалы еще не полностью высохли. Что происходит тогда? В процессе формования влага превращается в пар и образуются пузырьки. Или, может быть, вы установили слишком высокую скорость впрыска, из-за чего воздух сильно задерживается внутри.

Решения для предотвращения образования пузырей

-

Подготовка материала

- Я всегда сушу все пластиковые материалы перед использованием. Это как сушить волосы перед укладкой – очень необходимо.

- Осушающие сушилки помогают удалить влагу. Это мои любимые инструменты.

-

Контроль скорости впрыска и давления

- Плавная регулировка скорости помогает избежать захвата воздуха; это все равно, что медленно наливать газировку в стакан, чтобы не было пузырьков.

- Установите давление правильно, чтобы избежать вспышки. Слишком сильное давление приводит к неровным краям, как будто глазурь стекает с торта. Слишком много глазури!

-

Рекомендации по проектированию пресс-форм

- Системы вентиляции позволяют выходить захваченному воздуху. Представьте, что вы открываете окно, чтобы подышать свежим воздухом.

- Формы с равномерной толщиной стенок обеспечивают равномерное охлаждение и предотвращают усадку.

Пример таблицы: Влияние пузырьков в различных продуктах

| Тип продукта | Влияние пузырей |

|---|---|

| Пластиковые контейнеры | Нарушение герметичности |

| Электронные корпуса | Дефекты внешнего вида |

| Автомобильные запчасти | Снижение прочности и долговечности. |

Передовые методы предотвращения пузырей

- Вакуумное формование: условия вакуума удаляют захваченный воздух и влагу из полости формы. Представьте, как пылесосом высасывают всю грязь.

- Литье под давлением с использованием газа: газ прижимает расплав пластика к стенкам формы, чтобы минимизировать захват воздуха.

Для получения дополнительной информации я предлагаю проверить передовые методы формования 7, чтобы уменьшить количество дефектов, таких как пузыри. Эти методы могут улучшить результаты продукта и повысить эффективность. Кроме того, регулярные проверки пресс-форм и наблюдение за производственными процессами действительно помогают уменьшить образование пузырьков и улучшить качество продукции.

Влага в материалах приводит к образованию пузырей во время формования.Истинный

Влага при нагревании превращается в пар, образуя пузырьки.

Увеличение скорости впрыска предотвращает образование пузырьков.ЛОЖЬ

Чрезмерная скорость может привести к задержке воздуха и появлению новых пузырьков.

Что вызывает короткие удары в процессе формования?

Вы когда-нибудь стояли в мастерской, глядя на полуготовую форму и озадачиваясь? Что могло пойти не так?

Короткие удары возникают во время формования, когда давление впрыска слишком низкое или скорость впрыска слишком медленная. Плохой поток материала и недостаточное количество вентиляционных отверстий также вызывают эту проблему. Эти причины не позволяют пластику полностью заполнить форму. Решение этих проблем приводит к полностью сформированным изделиям. Важны полностью сформированные продукты.

Давление и скорость впрыска

Я помню день, когда у меня были проблемы с короткими ударами. Поначалу настройки давления казались нормальными, но, присмотревшись, я увидел, что давление впрыска было слишком низким, чтобы полностью заполнить форму. Низкое давление впрыска тормозило весь процесс.

Одной из основных причин коротких впрысков является недостаточное давление впрыска. Расплавленному пластику требуется достаточная сила, чтобы заполнить всю полость формы. Если давление слишком низкое или скорость впрыска 8 низкая, материал может не достичь всех частей формы, что приведет к получению неполной продукции. Настройка этих параметров может значительно снизить вероятность коротких выстрелов.

Текучесть материала

Однажды на толстом пластике я увидел, как его плохая текучесть мешала заливке сложных конструкций. Регулируя температуру, мы добились лучшего растекания этого упрямого пластика. Этот шаг имеет решающее значение, когда дизайн требует точной заливки.

Текучесть расплава пластмассы 9 является еще одним фактором. Материалы с высокой вязкостью могут с трудом проходить сквозь сложные конструкции пресс-форм. При использовании этих материалов оптимизация температурных настроек может улучшить характеристики текучести.

Вентиляция пресс-формы

Заблокированные вентиляционные отверстия однажды доставили мне много проблем. Хорошая вентиляция позволяет воздуху выходить по мере заполнения формы. Если вентиляционные отверстия заблокированы или плохо спроектированы, воздух остается внутри, останавливая поток пластика и вызывая короткие выстрелы.

Правильная вентиляция необходима для выхода захваченного воздуха по мере заполнения формы. Если вентиляционные отверстия заблокированы или плохо спроектированы, это может привести к образованию воздушных карманов, препятствующих потоку пластика и приводящих к коротким выстрелам.

Подготовка материала

Материалы требуют надлежащей подготовки, чтобы избежать проблем. Я узнал, что материалы, не высушенные должным образом, впитывают влагу, что ухудшает текучесть и вызывает образование пузырей.

Правильная подготовка материалов перед использованием может помочь смягчить эти проблемы за счет тщательной сушки пластиковых гранул перед использованием, что предотвратит образование пузырьков водяного пара во время инъекции.

| Причина | Описание |

|---|---|

| Низкое давление впрыска | Недостаточное усилие препятствует полному заполнению формы. |

| Медленная скорость впрыска | Задержки с заполнением приводят к незаполнению площадей. |

| Плохая текучесть материала | Высоковязкие пластмассы с трудом достигают всех частей формы. |

| Недостаточная вентиляция пресс-формы | Захваченный воздух препятствует потоку материала, что приводит к неполному заполнению. |

| Неправильная подготовка материала | Влага в материалах образует пузырьки и влияет на характеристики текучести. |

Практические решения

Использование контрольного списка для настройки пресс-формы изменило для меня правила игры; это включает в себя проверку настроек давления и тщательную подготовку материалов, чтобы уменьшить количество коротких ударов.

Внедрение контрольного списка для настройки пресс-формы, включая настройки давления, калибровку скорости и процессы подготовки материала, может значительно сократить количество коротких операций.

Регулярное обучение операторов позволяет каждому быть готовым к решению проблем с использованием передовых методов, что может повысить осведомленность и возможности устранения неполадок в процессе формования.

Продумывание будущего с использованием программного обеспечения для моделирования 10 сэкономило мне много часов, поскольку я увидел потенциальные проблемы еще до начала производства; это активный способ, который действительно улучшает мой рабочий процесс.

Низкое давление впрыска приводит к коротким впрыскам.Истинный

Недостаточное давление не позволяет расплавленному пластику полностью заполнить форму.

Плохая текучесть материала ухудшает заполнение формы.ЛОЖЬ

Материалы с высокой вязкостью препятствуют течению, что приводит к неполному заполнению формы.

Какие изменения в конструкции могут свести к минимуму дефекты литья под давлением?

Все дизайнеры знают, насколько неприятны проблемы с литьем под давлением. Эти недостатки действительно вредят качеству и эффективности продукции. Вот несколько положительных новостей: продуманные изменения в дизайне напрямую решают эти неприятные проблемы.

Стратегические изменения в конструкции действительно помогают уменьшить количество дефектов при литье под давлением. Оптимизация структуры пресс-формы является одним из важнейших шагов. Регулировка толщины стены – это еще один вопрос. Эти настройки могут значительно сократить такие проблемы, как засветы, следы усадки и линии сварки.

Оптимизация структуры пресс-формы

Я помню, как впервые дефектами вспышки 11 Тогда моими союзниками стали сила зажима и даже разделяемые поверхности. Правильная регулировка предотвращает переливание расплава пластика. Это экономит время на постобработку и сохраняет вид изделия гладким и полированным.

| Дефект | Причина | Проектное решение |

|---|---|---|

| Вспышка | Недостаточная сила зажима формы. | Увеличьте силу зажима, обеспечьте ровность поверхностей |

Регулировка толщины стенки

Метки усадки 12 озадачивали меня в начале моей карьеры. Постоянная толщина стенок в конструкциях решает эту проблему. Благодаря этому изменению возможно даже охлаждение, изменяя внешний вид и однородность продуктов. Это был настоящий переломный момент.

Улучшение потока материалов

следы сварных швов 13 — уродливые места, где сходятся потоки пластика. Перепроектированные пути прохождения формы помогли уменьшить количество препятствий, таких как стержни, что улучшило прочность и внешний вид.

Решение проблемы вентиляции и влажности

Пузыри из-за плохой вентиляции или влаги были кошмаром. Ответом стали более совершенные системы вентиляции, а также использование хорошо высушенных материалов для минимизации этих дефектов 14 . Регулировка скорости впрыска снижает кавитацию и неполное заполнение, приближая продукцию к бездефектной.

Регулярные проверки конструкции, основанные на обратной связи с производством, позволяют эффективно устранять дефекты, улучшая качество продукции и ускоряя производство. Изучение стратегий проектирования с помощью передовых инструментов помогает дополнительно оптимизировать процессы литья под давлением.

Использование передовых программных инструментов

Современные САПР и программное обеспечение для моделирования стали откровением; они прогнозируют потенциальные дефекты, позволяя вносить коррективы, которые приводят к улучшению потока материала и сокращению времени цикла. Использование этих программных решений 15 во время проектирования дает преимущество в производстве качественной продукции.

Внедряя эти конструктивные изменения, производители могут повысить качество продукции, одновременно сокращая дорогостоящие дефекты в процессах литья под давлением. Обращение за советом к экспертам по литью под давлением 16 дает ценную информацию о том, как оптимизировать конструкции с минимальным количеством дефектов, что позволит вам оставаться впереди в конкурентной области.

Ровные поверхности предотвращают дефекты засветки.Истинный

Обеспечение ровных поверхностей разделения предотвращает перелив расплава пластика, уменьшая вспышку.

Неравномерное охлаждение уменьшает следы усадки.ЛОЖЬ

Неравномерное охлаждение приводит к появлению следов усадки; равномерная толщина стенок обеспечивает равномерное охлаждение.

Заключение

В этой статье рассматриваются распространенные дефекты литья под давлением, такие как заусенцы, следы усадки, следы сварных швов, пузыри и короткие пробоины, с подробным описанием их причин, влияния на качество продукции и решений по улучшению.

-

Узнайте, как высокое давление впрыска и недостатки конструкции пресс-формы способствуют образованию заусенцев. ↩

-

Изучите методы минимизации обгорания за счет настройки машины и улучшения конструкции пресс-формы. ↩

-

Откройте для себя другие типичные дефекты литья под давлением и узнайте, как они влияют на качество продукции. ↩

-

Узнайте, как препятствия в конструкциях пресс-форм влияют на течение расплава и способствуют появлению дефектов, таких как следы сварных швов. ↩

-

Изучите рекомендации экспертов по стратегиям проектирования пресс-форм, позволяющим минимизировать образование следов сварных швов. ↩

-

Получите представление об управлении и решении распространенных проблем литья под давлением для повышения качества продукции. ↩

-

Откройте для себя инновационные методы, которые улучшают качество продукции за счет уменьшения распространенных дефектов, таких как пузыри. ↩

-

По этой ссылке объясняется, как изменение скорости впрыска может влиять на качество и консистенцию формованных изделий. ↩

-

Узнайте о том, как вязкость расплава пластика влияет на текучесть внутри форм и о методах ее улучшения. ↩

-

Узнайте, как инструменты моделирования могут заранее выявлять проблемы в процессе формования. ↩

-

Узнайте, как правильное зажатие формы предотвращает перелив материала, обеспечивая точность продукта. ↩

-

Узнайте, как равномерная толщина стенок уменьшает вмятины и улучшает внешний вид продукта. ↩

-

Откройте для себя методы проектирования, которые улучшают поток материала и повышают прочность продукта. ↩

-

Узнайте, как улучшенные системы вентиляции сводят к минимуму образование пузырей и образование мелких частиц в формах. ↩

-

Узнайте о функциях программного обеспечения, повышающих точность и эффективность проектирования. ↩

-

Свяжитесь с экспертами, чтобы получить более глубокое представление о стратегиях сокращения дефектов. ↩