- 1. I. Базовый когнитивный уровень: Формирование концептуальной основы

- 2. II. Уровень анализа приложений: Решение проблем принятия решений пользователями

- 3. III. Технический уровень углубленного изучения: удовлетворение потребностей профессиональных читателей

- 4. IV. Практические инструменты. Уровень: Повышение удобства использования контента

- 5. V. Дополнительный уровень: Создание сети знаний

- 6. Заключение: Освоение времени охлаждения с помощью ZetarMold

I. Базовый когнитивный уровень: Формирование концептуальной основы

Прежде чем оптимизировать, мы должны понять.

Четкие определения

- Время охлаждения при литье под давлением:

- Полное техническое название: Продолжительность фазы охлаждения в цикле литья под давлением.

- Распространенные псевдонимы: время охлаждения 1 , время затвердевания 2 , время отверждения (реже используется для термопластов, чаще для термореактивных пластмасс/силикона).

- Основной принцип: Время охлаждения — это период в цикле литья под давлением, начинающийся после заполнения и уплотнения полости пресс-формы расплавленным пластиком, в течение которого пластиковый материал затвердевает до такой степени, что становится достаточно твердым, чтобы его можно было извлечь из пресс-формы без деформации или повреждения. Это происходит за счет теплопередачи от расплавленного пластика к более холодной пресс-форме.

- Значение: Как правило, этот период составляет наибольшую часть (часто 50-80%) общего времени цикла литья под давлением.

- Цикл литья под давлением3: Полная последовательность действий для изготовления одной детали (или набора деталей), включающая:

- Закрытие формы

- Введение (наполнение)

- Упаковка (хранение)

- Охлаждение

- Открытие формы

- выброс

Классификация (факторы, влияющие на время охлаждения)

Время охлаждения не является фиксированной величиной; на него влияет совокупность факторов, которые можно условно разделить на следующие категории:

-

Материалоцентричный подход:

- Тип полимера 4 : аморфный (например, ПК, ПС) против полукристаллического (например, ПП, ПА, ПОМ). Полукристаллические материалы часто требуют более точного контроля охлаждения из-за скрытой теплоты плавления и усадки при кристаллизации.

- Тепловые свойства: теплопроводность, удельная теплоемкость, коэффициент теплопроводности и температура стеклования (Tg) или температура плавления (Tm) полимера.

- Температура извлечения: максимальная температура, при которой деталь может быть извлечена без таких проблем, как деформация или заедание.

-

Проектирование деталей с учетом индивидуальных особенностей:

- Толщина стенки: наиболее важный фактор. Время охлаждения приблизительно пропорционально квадрату толщины самой толстой части стенки.

- Геометрия детали: сложная геометрия, ребра, выступы и неравномерная толщина стенок могут создавать зоны перегрева и неравномерное охлаждение.

-

Проектирование пресс-форм ориентировано на результат:

- Проектирование каналов охлаждения 5 : компоновка, диаметр, близость к полости и тип (например, обычные просверленные каналы, конформные каналы охлаждения).

- Материал пресс-формы: Использование материалов пресс-форм с более высокой теплопроводностью (например, вставки из бериллиевой меди по сравнению со сталью P20) может сократить время охлаждения.

- Вентиляция: Правильная вентиляция позволяет выходить скопившемуся воздуху, предотвращая эффект теплоизоляции, который может замедлить охлаждение.

- Оптимизация параметров процесса:

- Температура плавления 6 : Чем выше температура плавления, тем больше тепла необходимо отвести.

- Температура пресс-формы: Более низкая температура пресс-формы, как правило, означает более быстрое охлаждение, но может повлиять на качество поверхности, напряжения и заполнение формы.

- Температура и расход охлаждающей жидкости: Более холодная охлаждающая жидкость и более высокий расход повышают эффективность отвода тепла.

II. Уровень анализа приложений: Решение проблем принятия решений пользователями

Понимание времени охлаждения помогает принимать обоснованные решения для различных областей применения.

Типичные сценарии применения

- Упаковка с тонкими стенками, предназначенная для больших объемов производства (например, контейнеры для пищевых продуктов, крышки – часто из полипропилена, полиэтилена):

- Рекомендация: Время охлаждения имеет первостепенное значение для времени цикла. Оптимизируйте процесс для быстрого охлаждения, используя высокопроводящие материалы для пресс-форм, эффективную конструкцию каналов охлаждения и, возможно, более низкие (но контролируемые) температуры пресс-форм. При выборе материала отдавайте предпочтение быстродействующим маркам.

- Медицинские изделия (например, шприцы, диагностические компоненты – часто из поликарбоната, полиэфирэфиркетона, хлоргексидина):

- Предложение: Точность и целостность материала имеют ключевое значение. Охлаждение должно быть равномерным, чтобы минимизировать внутренние напряжения и обеспечить точность размеров. Более длительное и контролируемое охлаждение может быть допустимо для достижения критически важных допусков.

- Корпуса для бытовой электроники (например, чехлы для телефонов, пульты дистанционного управления – часто из ABS-пластика, поликарбоната):

- Рекомендация: Эстетика (качество поверхности) и структурная целостность имеют важное значение. Необходимо контролировать охлаждение, чтобы избежать усадочных раковин и обеспечить хорошую посадку и тактильные ощущения. Оптимизированная конструкция каналов охлаждения имеет решающее значение.

- Изделия из силиконовой резины (формование LSR):

- Предложение: Хотя ZetarMold также работает с силиконом, его «охлаждение» на самом деле является «отверждением» посредством нагрева. Форма горячая , а эквивалентом «охлаждения» является время, необходимое для завершения реакции сшивания. Принципы теплопередачи и равномерности по-прежнему применимы, но цель состоит в том, чтобы поддерживать тепло для отверждения, а не отводить его для затвердевания.

Сравнение преимуществ и недостатков (влияние продолжительности охлаждения)

| Особенность | Сокращенное время охлаждения | Более длительное время охлаждения |

|---|---|---|

| Плюсы | – Сокращение времени цикла | – Лучшая стабильность размеров |

| – Повышение производительности | – Улучшено качество деталей (меньше усадочных раковин, меньше деформаций) | |

| – Более низкая стоимость одной детали | – Снижение внутренних напряжений | |

| Минусы | – Риск дефектов (деформация, усадочные раковины, неполное заполнение формы) | – Увеличение времени цикла |

| – Существует вероятность залипания или деформации деталей при извлечении | – Снижение производительности | |

| – Повышение внутренних напряжений при слишком быстром/неравномерном охлаждении | – Более высокая стоимость одной детали | |

| – Может потребоваться более надежная система выброса | – Возможны проблемы с переупаковкой, если давление удерживается слишком долго во время охлаждения |

III. Технический уровень углубленного изучения: удовлетворение потребностей профессиональных читателей

Давайте перейдем к сути дела.

Полное описание процесса (с акцентом на охлаждение)

-

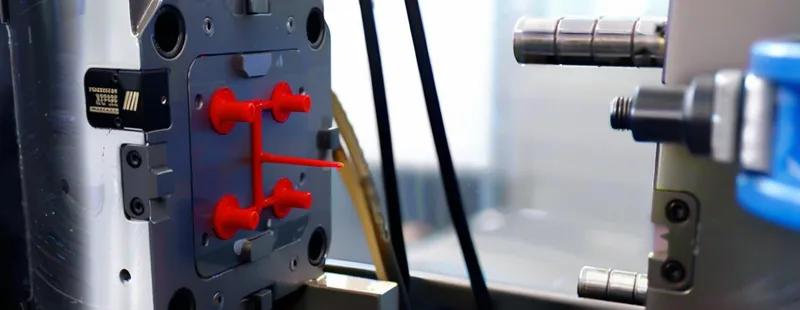

Закрытие и зажим пресс-формы: Две половины пресс-формы надежно закрываются и зажимаются.

-

Впрыск: Расплавленный пластик впрыскивается в полость пресс-формы под высоким давлением.

-

Укладка/Выдержка: После того, как полость в основном заполнена, дополнительный материал укладывается под давлением для компенсации усадки по мере охлаждения и затвердевания материала вблизи стенок формы.

- Ключевые параметры: давление упаковки, время упаковки.

-

Фаза охлаждения:

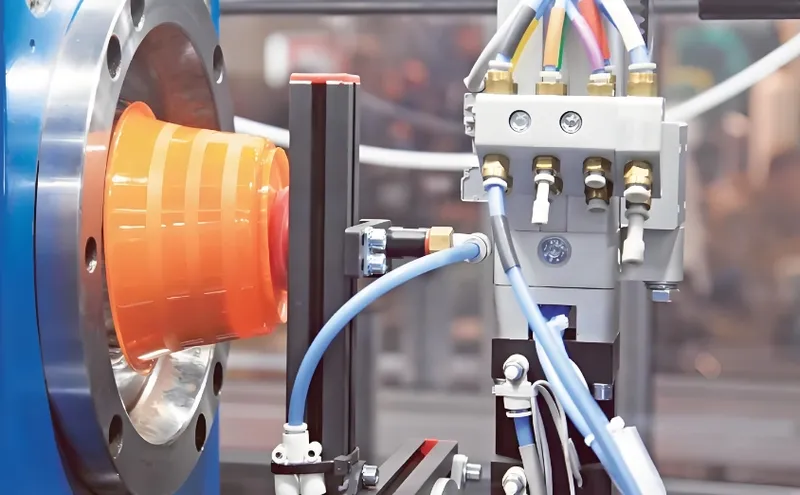

- Теплопередача: это основа охлаждения. Тепло от расплавленного пластика (при температуре плавления) передается в основном путем теплопроводности к более холодной стали формы, а затем отводится охлаждающей жидкостью (обычно водой), циркулирующей по каналам охлаждения формы.

- Фронт затвердевания: Затвердевание начинается у стенок формы и распространяется внутрь, к центру детали.

- Компенсация усадки 7 : Первоначально происходит за счет давления при упаковке, затем объемная усадка возникает по мере дальнейшего охлаждения основного материала.

- Факторы, определяющие длительность процесса: температура извлечения материала, тепловые свойства, толщина наиболее толстого сечения детали, температура пресс-формы и эффективность системы охлаждения.

- Основные параметры: температура пресс-формы, температура охлаждающей жидкости, расход охлаждающей жидкости, желаемая температура извлечения детали.

-

Открытие пресс-формы: После истечения заданного времени охлаждения и достижения достаточной жесткости детали зажим открывает пресс-форму.

- Выталкивание: Затвердевшая деталь выталкивается из полости формы с помощью системы выталкивателей (штифты, втулки, пластины).

Основные параметры охлаждения, которые необходимо контролировать:

-

Температура поверхности пресс-формы 8 : имеет решающее значение для контроля скорости отвода тепла и влияет на качество поверхности и кристаллизацию (для полукристаллических полимеров).

-

Разница температур на входе и выходе охлаждающей жидкости (ΔT): указывает на количество отводимого тепла. Очень малая ΔT может свидетельствовать о недостаточном потоке или плохом тепловом контакте.

-

Расход охлаждающей жидкости 9 : Для эффективной теплопередачи, как правило, предпочтительнее турбулентный поток.

-

Температура плавления: задает начальную тепловую нагрузку.

Объяснение совместимости материалов

Тепловые свойства пластикового материала имеют основополагающее значение для его охлаждающих свойств:

-

Аморфные полимеры (например, полистирол (ПС), поликарбонат (ПК), АБС):

- У них нет четко выраженной точки плавления; они размягчаются в определенном температурном диапазоне.

- Как правило, усадка у них меньше, чем у полукристаллических.

- Охлаждение — это процесс доведения материала до состояния ниже температуры стеклования (Tg) для достижения необходимой жесткости.

- При слишком быстром охлаждении может быть более подвержен внутренним напряжениям.

-

Полукристаллические полимеры (например, полипропилен (ПП), полиэтилен (ПЭ), нейлон (ПА), ПЭТ, ПБТ):

- Четко выраженная температура плавления (Tm).

- Более значительная усадка обусловлена образованием упорядоченных кристаллических структур; этот процесс также выделяет скрытую теплоту плавления, которую необходимо отвести.

- Скорость охлаждения может влиять на степень кристалличности, воздействуя на механические свойства. Быстрое охлаждение может привести к образованию более мелких сферолитов и иногда к повышению прочности, но потенциально к большей деформации.

- Для предотвращения деформации и обеспечения стабильности размеров требуется тщательный контроль охлаждения.

- Жидкий силиконовый каучук (LSR – для сравнения):

- Термореактивный материал. Форма нагревается (обычно до 170-210°C).

- «Время охлаждения» на самом деле является «временем отверждения», в течение которого материал образует поперечные связи. Деталь выгружается в нагретом состоянии. Теплопередача по-прежнему имеет ключевое значение, но для поддержания равномерной температуры отверждения.

IV. Практические инструменты. Уровень: Повышение удобства использования контента

Полезные рекомендации для ваших проектов.

Контрольный список проектирования (напоминания об ограничениях процесса охлаждения)

При проектировании деталей для литья под давлением следует учитывать следующие факторы для оптимизации охлаждения:

-

Равномерная толщина стенок: Стремитесь к равномерной толщине стенок по всей детали. Это главное правило для эффективного охлаждения.

-

Избегайте толстых участков: если это неизбежно, удалите керны или используйте такие средства, как газовый баллон.

-

Большие радиусы: Используйте радиусы на внутренних и внешних углах вместо острых кромок, чтобы предотвратить концентрацию напряжений и улучшить циркуляцию воздуха/охлаждение.

-

Плавные переходы: Если необходимо изменить толщину, делайте это постепенно.

-

Конструкция ребер/выступов: Толщина ребер должна составлять примерно 50-70% от номинальной толщины стенки, чтобы предотвратить образование усадочных раковин. Выступы должны быть с внутренним отверстием.

-

Выбор материала: Если время цикла имеет решающее значение, следует отдавать предпочтение материалам с лучшей теплопроводностью или более низкими температурами обработки.

-

Расположение ворот: Устанавливайте ворота таким образом, чтобы сначала заполнить толстые участки грунта или минимизировать перепады температуры.

-

Рассмотрите возможность охлаждения пресс-формы: не настолько ли сложна конструкция детали, что эффективные каналы охлаждения невозможно реализовать традиционными методами? (Это может подтолкнуть к использованию конформного охлаждения).

Принятие решений по выбору технологического процесса (оптимизация времени охлаждения)

Вот простой алгоритм оптимизации времени охлаждения:

-

Не является ли текущее время охлаждения чрезмерным, что приводит к высоким затратам или низкой производительности?

- ДА: Приступить к анализу.

- НЕТ: Является ли качество деталей проблемой (деформация, раковины, размеры)?

- ДА: Охлаждение может быть слишком коротким или неравномерным. Приступайте к анализу.

- НЕТ: Текущей системы охлаждения, вероятно, достаточно. Проводите периодический мониторинг.

-

Анализ конструкции детали:

- Неравномерна ли толщина стенок? Действие: Проконсультировать заказчика по вопросам проектирования с учетом технологичности производства (DFM) для обеспечения равномерной толщины стенок.

- Есть ли участки с избыточным толщиной, которых можно избежать? Действие: Рекомендовать удаление керна.

-

Анализ материала:

- Подходит ли данный материал для целевого времени цикла? Действие: По возможности рассмотрите альтернативные марки или материалы.

- Обратите внимание на рекомендуемую температуру выталкивания и тепловые свойства материала.

-

Анализ конструкции и состояния плесени:

- Достаточны ли каналы охлаждения (размер, количество, расположение)? Действие: Используйте моделирование потока расплава. Рассмотрите возможность конформного охлаждения для сложных деталей или ответственных применений.

- Прочистены ли каналы и нет ли накипи? Действие: Внедрить регулярные мероприятия по борьбе с плесенью.

- Подходит ли материал пресс-формы для нужд теплопередачи? Действие: Рассмотрите возможность использования вставок из материала с более высокой теплопроводностью в зонах с высокой температурой нагрева.

-

Анализ параметров процесса:

- Температура расплава выше необходимой? Действие: Постепенно снижайте температуру, контролируя заполнение.

- Оптимально ли установлена температура пресс-формы? (Слишком низкая температура может вызвать другие проблемы). Действие: Проведите эксперимент в пределах рекомендованного поставщиком материала диапазона.

- Оптимизированы ли скорость потока и температура охлаждающей жидкости? Действие: Обеспечьте турбулентный поток; используйте охлажденную воду, если это целесообразно и экономически выгодно.

Фрагмент дерева решений:

-

Если деталь имеет толстые участки и охлаждение занимает много времени, то следует рассмотреть возможность вырезания дырок или использования газовой смеси. -

Если деталь деформируется, а охлаждение происходит быстро, то увеличьте время охлаждения или улучшите равномерность охлаждения (например, с помощью конформного охлаждения). -

Если время цикла имеет решающее значение И качество детали это позволяет, ТО следует с осторожностью изучить варианты снижения охлаждения (оптимизация пресс-формы, параметров).

V. Дополнительный уровень: Создание сети знаний

Время охлаждения не существует в вакууме.

Навигация по связанным технологиям

- Технологии разведки и добычи:

- Проектирование деталей (DFM – проектирование с учетом технологичности производства): решения, принимаемые на этом этапе, оказывают существенное влияние на охлаждение.

- Выбор материалов: Тепловые свойства имеют важное значение для расчетов охлаждения.

- Анализ потока расплава (моделирование): Программное обеспечение, такое как Moldflow, SolidWorks Plastics и др., может прогнозировать время охлаждения, выявлять зоны перегрева и помогать оптимизировать конструкцию каналов охлаждения до начала резки стали. Это бесценно.

- Проектирование пресс-форм: Внедрение эффективных схем расположения каналов охлаждения с использованием соответствующих материалов для пресс-форм.

-

Технологии/факторы, влияющие на последующую обработку:

- Послеформовочные операции: Для деталей с высоким внутренним напряжением, которое иногда усугубляется быстрым или неравномерным охлаждением, может потребоваться отжиг.

- Контроль качества (КК): На точность размеров, анализ коробления и испытания на прочность влияет процесс охлаждения.

-

Параллельные/усовершенствованные технологии:

- Конформное охлаждение: каналы охлаждения, повторяющие контур полости пресс-формы, обеспечивающие гораздо более равномерное и эффективное охлаждение. Часто изготавливаются с использованием аддитивных технологий (3D-печать металла).

- Импульсное охлаждение/вариотермическое охлаждение (литье с нагревом и охлаждением): быстрый нагрев поверхности пресс-формы во время впрыска для улучшения качества поверхности и текучести, а затем быстрое охлаждение. Сложный метод, но позволяющий решить конкретные проблемы.

- Системы горячего литья: Хотя они не обеспечивают прямого охлаждения, они поддерживают расплавленное состояние литника, что сокращает время охлаждения литника и уменьшает потери материала, тем самым влияя на общую эффективность.

- Контроллеры температуры пресс-форм (TCU): необходимы для поддержания точной температуры и потока охлаждающей жидкости.

Заключение: Освоение времени охлаждения с помощью ZetarMold

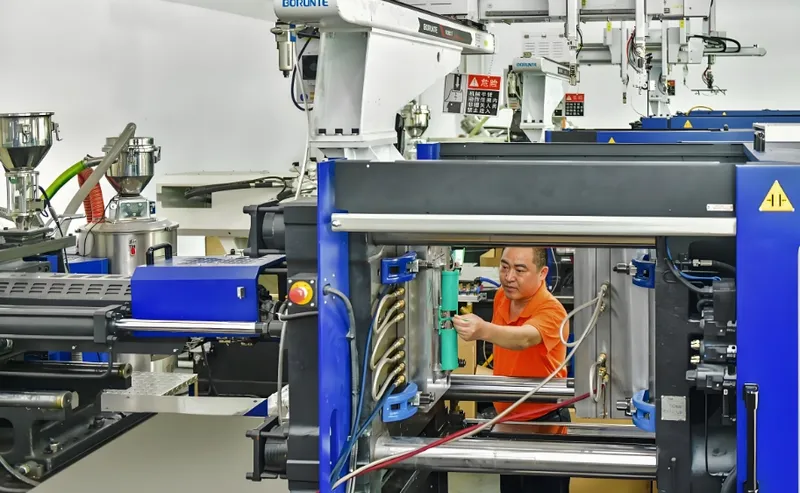

В компании ZetarMold мы понимаем, что оптимизация времени охлаждения при литье под давлением — это сочетание науки, опыта и передовых технологий. Это критически важный фактор, который мы тщательно контролируем, чтобы поставлять высококачественные и экономически эффективные изделия из литьевой пластмассы и силиконовой резины нашим международным клиентам.

Понимая основы, анализируя области применения, углубляясь в технические детали и используя практические инструменты, мы можем сообща оптимизировать процессы охлаждения для достижения превосходных результатов.

-

Понимание времени охлаждения имеет решающее значение для оптимизации процесса литья под давлением и повышения качества продукции. ↩

-

Изучение времени затвердевания позволяет лучше контролировать процесс формования, обеспечивая высокое качество продукции. ↩

-

Изучение цикла литья под давлением помогает понять весь производственный процесс, повышая эффективность и производительность. ↩

-

Понимание типов полимеров имеет решающее значение для оптимизации времени охлаждения в производственных процессах. Для получения более подробной информации перейдите по этой ссылке. ↩

-

Конструкция каналов охлаждения существенно влияет на эффективность охлаждения. Узнайте о передовых методах и инновациях в этой области. ↩

-

Температура плавления играет важнейшую роль в эффективности охлаждения. Узнайте больше о ее влиянии на производственные процессы. ↩

-

Изучение методов компенсации усадки имеет важное значение для обеспечения точности размеров и качества формованных деталей, а также для предотвращения дефектов, возникающих в процессе охлаждения. ↩

-

Понимание температуры поверхности пресс-формы имеет решающее значение для оптимизации отвода тепла и достижения высококачественной обработки поверхности формованных деталей. ↩

-

Изучение влияния скорости потока охлаждающей жидкости может помочь повысить эффективность теплопередачи и общее качество продукции в процессах литья под давлением. ↩