В быстро развивающейся сфере литья пластмасс под давлением я часто задумываюсь над важным вопросом: как создать эффективную систему подачи? Речь идет не только о механике; речь идет о понимании самой сути качественного производства.

Эффективная система подачи литьевых форм обеспечивает оптимальную подачу расплавленного пластика в полость формы, сводя к минимуму дефекты, такие как следы сварных швов и поры. Ключевые соображения включают выбор подходящего положения и типа ворот, проектирование эффективной системы направляющих и обеспечение сбалансированного наполнения для обеспечения стабильного качества продукции.

Хотя понимание основ важно, освоение нюансов проектирования системы кормления может существенно повлиять на эффективность вашего производства и качество продукции. Давайте подробно рассмотрим каждый элемент, чтобы раскрыть передовые стратегии, которые могут изменить ваш производственный процесс.

Сбалансированные системы направляющих уменьшают количество дефектов продукции.Истинный

Сбалансированные направляющие системы обеспечивают равномерное распределение расплавленного пластика, сводя к минимуму дефекты.

Каковы ключевые факторы при выборе позиции ворот?

Выбор правильного положения литника при литье под давлением может повысить или снизить эффективность вашего производства. Что следует учитывать?

Выбор правильного положения заслонки предполагает рассмотрение формы продукта, избежание следов сварных швов и пор, а также оптимизацию эффективности потока. Правильное размещение литников обеспечивает равномерное заполнение формы, повышает качество продукции и снижает количество дефектов. Использование инструментов анализа моделирования может помочь определить оптимальные положения для различных требований к проектированию.

Понимание формы и требований к продукту

Основным фактором при выборе положения ворот является форма и конкретные требования к продукту. Для изделий сложной конструкции крайне важно расположить заслонку так, чтобы расплав пластика равномерно заполнял полость. Например, для тонкостенных изделий выгодно использовать затвор рядом с краем полости, чтобы уменьшить расстояние потока и свести к минимуму потери давления. Если продукт требует высокой чистоты поверхности или скрытой маркировки ворот, предпочтительнее использовать такие варианты, как скрытые или точечные ворота.

Как избежать следов сварных швов и пор

Следы сварных швов и поры — распространенные проблемы при литье под давлением, которые могут ухудшить прочность и внешний вид изделия. Крайне важно размещать ворота вдали от зон, подвергающихся нагрузкам, или областей, склонных к этим дефектам. Использование программного обеспечения для моделирования позволяет эффективно уменьшить следы сварных швов и поры, предлагая оптимальное положение литника, тем самым повышая общее качество продукта.

Оптимизация эффективности потока

Положение литника существенно влияет на то, как расплавленный пластик течет в полость формы. Идеальное расположение литника сводит к минимуму сопротивление потоку, обеспечивая равномерное заполнение материалом каждой части формы. Это особенно важно для продуктов, требующих точных размеров и стабильного качества. Стратегически выбирая позиции ворот, производители могут повысить как эффективность производства, так и надежность конечной продукции.

Практическое применение: инструменты анализа моделирования

Передовые инструменты моделирования играют решающую роль в определении наилучшего положения ворот. Эти инструменты моделируют процесс впрыска, позволяя инженерам визуализировать, как изменения в положении затвора влияют на поток и структуру наполнения. Анализируя различные сценарии, производители могут принимать обоснованные решения, оптимизирующие размещение ворот для каждой конкретной конструкции продукта.

Для дальнейшего изучения инструментов моделирования и их преимуществ при литье под давлением посетите программное обеспечение для анализа моделирования литьевых форм 1 . Этот ресурс расскажет вам о различных вариантах программного обеспечения, доступных сегодня, и о том, как они могут революционизировать ваш производственный процесс.

Положение ворот влияет на качество поверхности продукта.Истинный

Правильное размещение ворот может скрыть следы ворот, улучшая качество поверхности.

Инструменты моделирования не нужны для выбора ворот.ЛОЖЬ

Инструменты моделирования помогают оптимизировать положение ворот, улучшая качество продукции.

Как различные типы ворот влияют на производительность пресс-формы?

Выбор типа литника при литье под давлением существенно влияет на производительность формы и качество продукции. Но как именно каждый тип ворот влияет на процесс?

Типы ворот, такие как прямые, боковые, точечные и погружные, играют разную роль при литье под давлением, влияя на течение расплава, потери давления и внешний вид продукта. Выбор правильного типа ворот обеспечивает эффективную работу пресс-формы за счет баланса этих факторов с производственными потребностями.

Понимание типов ворот при литье под давлением

Литье под давлением включает в себя несколько типов литников, каждый из которых имеет уникальные характеристики, влияющие на характеристики формы. Выбор подходящего типа литника может иметь решающее значение для обеспечения эффективного прохождения расплава пластика в полость и соответствия конечного продукта желаемым характеристикам.

Прямые ворота

Прямой затвор 2 часто используется для изделий с одной полостью, глубокой полостью или крупных изделий из-за короткого пути потока расплава и минимальной потери давления. Такая конструкция способствует эффективному заполнению полости, что может повысить производительность пресс-формы за счет сокращения времени цикла.

Преимущества:

- Короткий путь течения расплава

- Минимальная потеря давления

Недостатки:

- Большой след на воротах, требующий постобработки

- Возможность концентрации стресса

Боковые ворота

Боковой затвор 3 универсален и широко применяется для изделий различной формы. Он расположен сбоку от детали, что позволяет уменьшить следы затвора и облегчить его удаление.

Преимущества:

- Маленькие следы от ворот

- Простота обработки и удаления

Недостатки:

- Более длинный путь течения расплава может привести к неравномерному заполнению.

- Повышенная потеря давления

Пойнт-Гейт

Точечные ворота 4 идеально подходят для изделий с высокими эстетическими требованиями, например, корпусов электронных устройств. Он оказывает минимальное влияние на внешний вид из-за небольшого следа.

Преимущества:

- Чрезвычайно маленький след ворот

- Минимальное влияние на внешний вид

Недостатки:

- Требуются сложные трехплитные формы.

- Более высокие производственные затраты

Затопленные ворота

Погружной затвор 5 подходит для автоматизированных производственных линий. Он скрыт внутри или на стороне продукта и автоматически отсоединяется при открытии формы.

Преимущества:

- Минимальные видимые следы от ворот

- Нет необходимости в дальнейшей обработке

Недостатки:

- Сложные потребности в проектировании и обработке

- Требуется высокая точность при проектировании пресс-формы

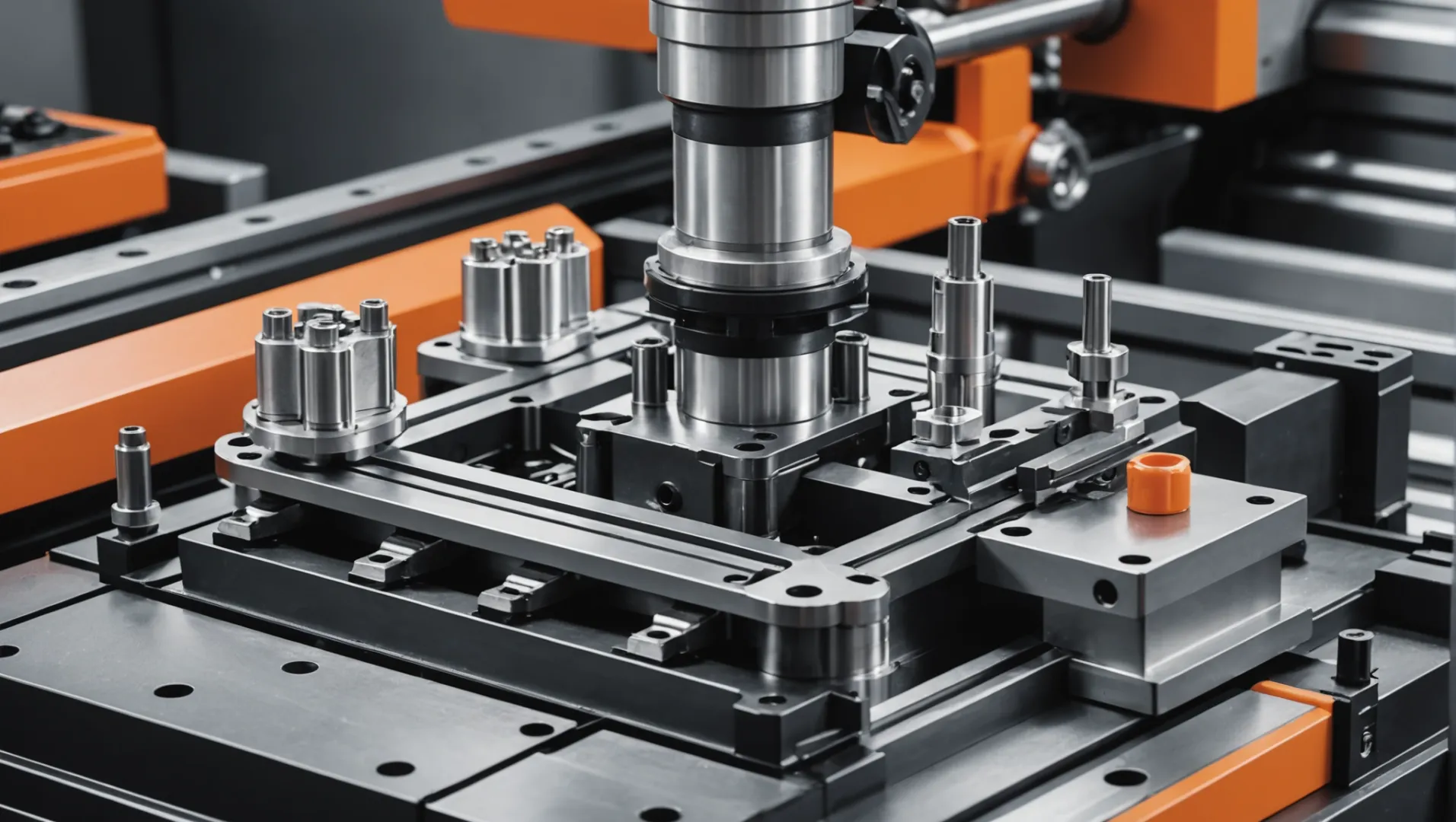

Выбор правильного типа ворот для обеспечения производительности пресс-формы

При выборе типа ворот учитывайте такие факторы, как форма изделия, эстетические требования и эффективность производства. Например, если решающее значение имеет минимизация видимых следов ворот, предпочтение может быть отдано точечным или затопленным воротам.

Кроме того, выбор типа литника должен соответствовать конструкции направляющей системы 6 , чтобы оптимизировать поток расплава и свести к минимуму дефекты, такие как следы сварных швов и поры. Оценка этих факторов помогает обеспечить стабильное качество продукции и эффективность производственных процессов.

Прямые литники сокращают время цикла при литье под давлением.Истинный

Прямые затворы имеют короткие пути прохождения расплава и минимальные потери давления.

Погружные ворота не требуют дополнительной обработки после формования.Истинный

Затопленные ворота отсоединяются автоматически, оставляя минимальные видимые следы.

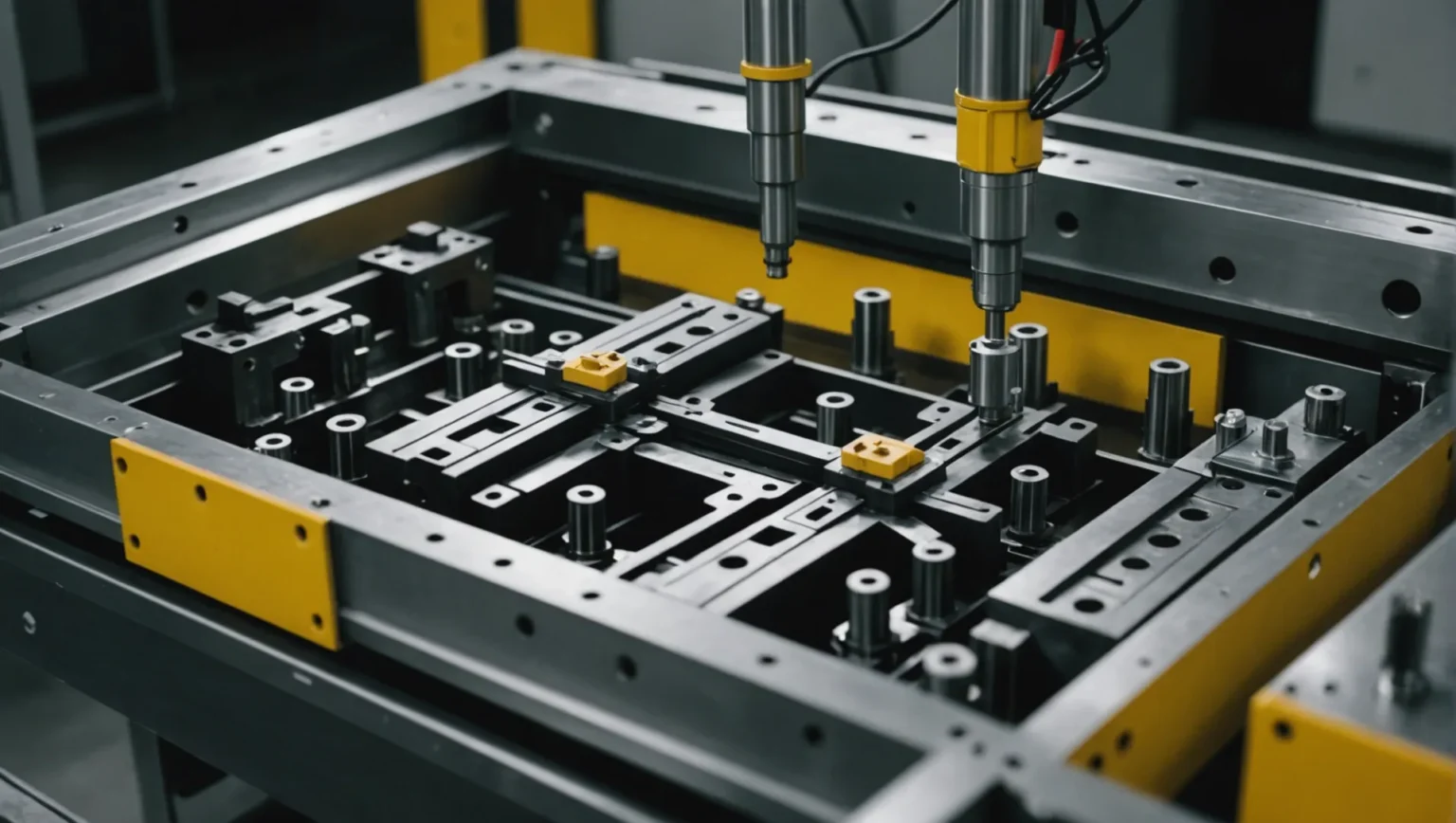

Почему проектирование системы направляющих имеет решающее значение для эффективности?

Эффективная система направляющих при литье под давлением обеспечивает плавный поток и распределение расплавленного пластика, что имеет решающее значение для целостности продукта и экономической эффективности.

Конструкция направляющей системы имеет решающее значение для оптимизации распределения расплавленного пластика, уменьшения дефектов и повышения эффективности производства. Ключевые элементы включают в себя основную направляющую, направляющую ответвления и литниковую втулку, каждый из которых требует точной конструкции, чтобы минимизировать сопротивление и поддерживать равномерный поток.

Понимание роли бегущей системы

При литье под давлением система направляющих 7 служит путем, по которому расплавленный пластик движется от сопла машины в полость формы. Эффективно спроектированная система направляющих может существенно повлиять на качество конечного продукта и общую производительность производственного процесса.

Дизайн основного бегуна

Основная направляющая соединяет сопло литьевой машины с направляющими ответвлений. Его коническая форма обеспечивает плавный поток, но его размеры должны соответствовать размеру как сопла, так и конечного продукта. Хорошо спроектированная главная направляющая также должна включать в себя колодец для холодного материала, чтобы предотвратить попадание в полость затвердевшего пластика.

| Аспект | Рассмотрение дизайна |

|---|---|

| Форма | Обычно конической формы для уменьшения сопротивления потоку. |

| Размер | Соответствует размеру сопла; подходит для размеров продукта |

| Функции | Хорошо включает холодный материал |

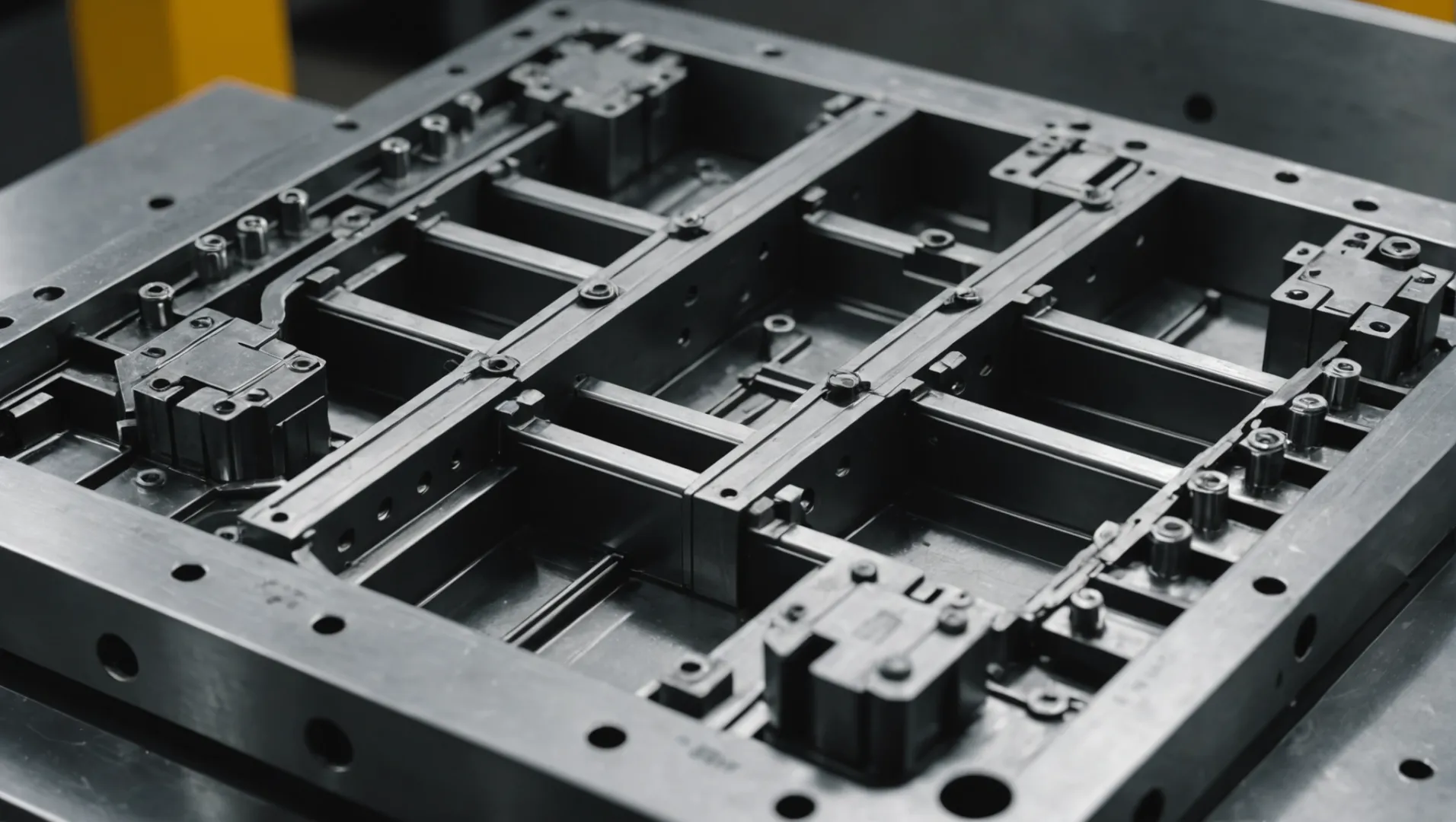

Конфигурация бегуна ветвей

Ответвительные направляющие распределяют расплавленный пластик от основного направляющего к каждому воротам. Форма этих полозьев — круглая, полукруглая или трапециевидная — влияет на сопротивление потоку и простоту обработки. Круглые направляющие обеспечивают минимальное сопротивление потоку, но их сложно изготовить.

- Круглые бегунки: минимизируют сопротивление, но их трудно обрабатывать.

- Полукруглые/трапециевидные направляющие: легче изготовить, имеют умеренное сопротивление.

Рекомендации по литниковой втулке

Литниковая втулка 8 направляет расплавленный пластик из сопла в основную направляющую. Изготовленный из высококачественной стали, он должен противостоять износу и обеспечивать точное совмещение с основным каналом формы. Правильно выровненные литниковые втулки способствуют плавному потоку и уменьшают износ формы.

Эффективность через баланс

Несбалансированная система направляющих может привести к неравномерному заполнению, вызывая изменения в размерах продукта и вызывая концентрацию напряжений. Сбалансированная конструкция обеспечивает равномерное распределение расплавленного пластика по нескольким полостям, повышая однородность качества продукции.

- Анализ моделирования: используйте программные инструменты для моделирования динамики потока и корректировки конструкции литника для обеспечения баланса.

- Регулировка ворот: измените положение и размеры ворот для достижения сбалансированного потока.

Сосредоточив внимание на этих ключевых элементах дизайна, производители могут улучшить свои производственные процессы, уменьшить количество дефектов и оптимизировать использование материалов. Сложный баланс конструктивных решений в конечном итоге приводит к повышению эффективности и экономии затрат при операциях литья под давлением.

Круглые направляющие минимизируют сопротивление потоку.Истинный

Круглые направляющие спроектированы таким образом, чтобы оказывать минимальное сопротивление и улучшать поток.

Выравнивание литниковой втулки не имеет решающего значения.ЛОЖЬ

Правильное выравнивание литниковой втулки обеспечивает плавность потока и долговечность формы.

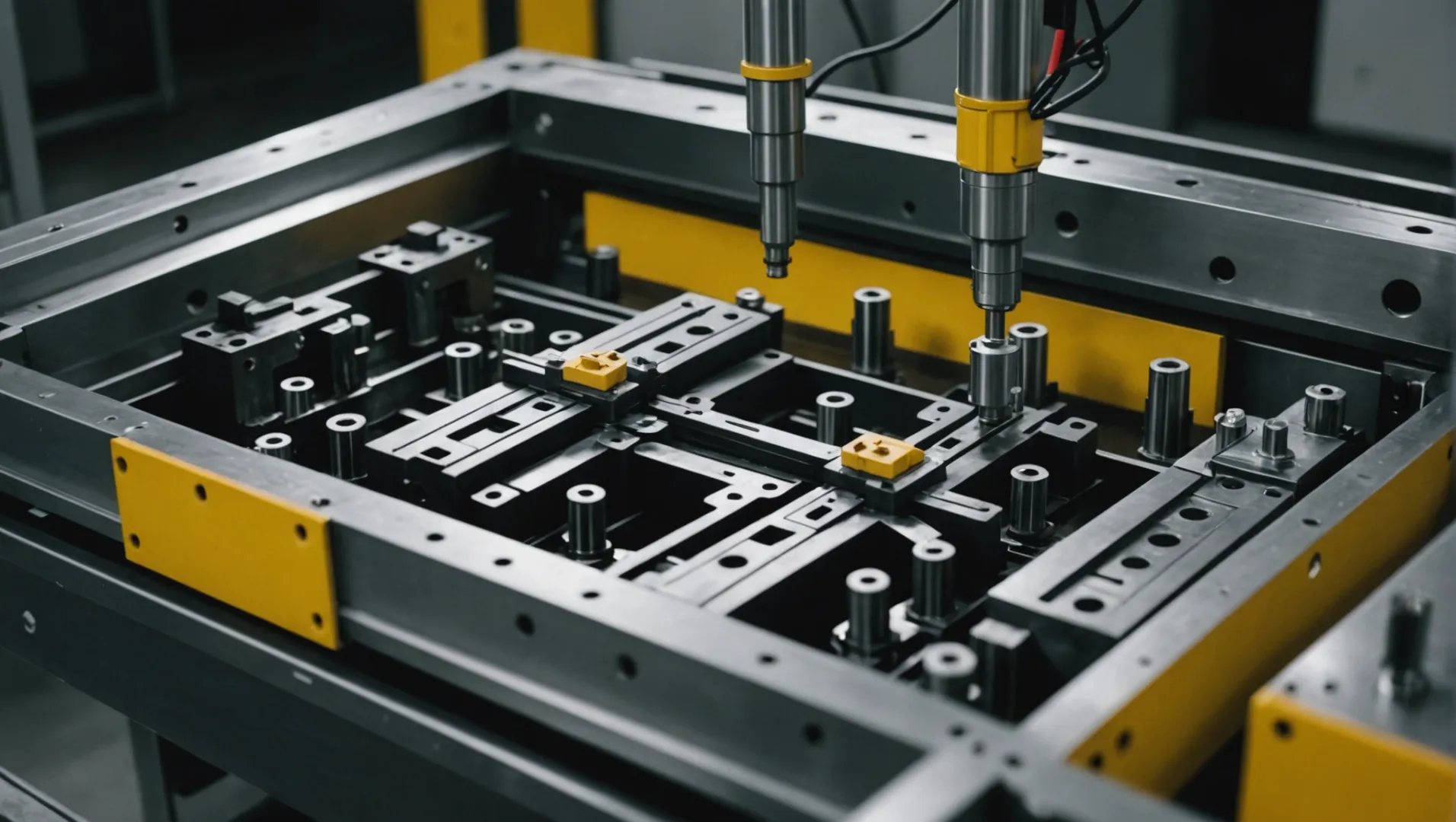

Как сбалансированный дизайн может улучшить качество продукции?

Сбалансированный дизайн при литье под давлением – это не просто роскошь, это необходимость для высококачественного производства.

Сбалансированная конструкция при литье под давлением обеспечивает равномерную подачу материалов, уменьшая такие дефекты, как неравномерное заполнение и концентрацию напряжений, тем самым повышая качество продукции. Регулируя положение ворот и оптимизируя систему направляющих, сбалансированная конструкция сводит к минимуму несоответствия и повышает эффективность.

Значение сбалансированного дизайна в литье под давлением

Сбалансированная конструкция имеет решающее значение в мире литья под давлением, поскольку она гарантирует равномерное заполнение каждой полости расплавленным пластиком. Эта однородность необходима для поддержания одинаковых размеров и структурной целостности продукта. Когда поток материала сбалансирован, это уменьшает такие дефекты, как деформация, неточности размеров и концентрации напряжений.

Например, при проектировании многоместной пресс-формы 9 крайне важно поддерживать баланс в системе подачи. Этого можно достичь, регулируя размеры, положение и расположение литников, чтобы обеспечить равномерное заполнение всех полостей. Программное обеспечение для анализа моделирования часто помогает проектировщикам оценить и оптимизировать этот баланс.

Стратегии предотвращения несбалансированного наполнения

Несбалансированное наполнение — распространенная проблема, приводящая к нестабильному качеству продукции. Это может привести к тому, что некоторые полости заполнятся быстрее, чем другие, что приведет к различиям в размере и весе. Чтобы избежать этих проблем, дизайнеры могут реализовать несколько стратегий:

- Увеличьте количество ворот. Большее количество ворот поможет равномерно распределить расплав по форме.

- Отрегулируйте положение ворот: Стратегическое расположение ворот может гарантировать, что поток достигнет всех областей одновременно.

- Используйте сбалансированную систему направляющих. Система направляющих, которая равномерно распределяет материал, может значительно уменьшить проблемы несбалансированного наполнения.

Таблица: Влияние сбалансированного и несбалансированного дизайна

| Аспект | Сбалансированный дизайн | Несбалансированный дизайн |

|---|---|---|

| Постоянство потока | Высокий | Низкий |

| Качество продукции | Последовательный | непоследовательный |

| Дефекты | Минимальный | Частый |

| Распределение напряжений | Даже | Концентрированный |

Повышение эффективности производства за счет баланса

Сбалансированный дизайн не только улучшает качество продукции, но и повышает эффективность производства. Сокращая отходы и минимизируя дефекты, производители могут снизить затраты и повысить производительность. Более того, сбалансированные конструкции часто приводят к сокращению времени цикла, поскольку материал проходит через форму более предсказуемо, что ускоряет процесс охлаждения.

В заключение, принятие сбалансированного подхода к проектированию литья под давлением – это не только улучшение качества; речь идет о создании более эффективного и экономически выгодного производственного процесса. Понимая и внедряя принципы сбалансированного проектирования, производители могут добиться превосходных результатов как по качеству, так и по эффективности.

Сбалансированная конструкция сводит к минимуму дефекты при литье под давлением.Истинный

Сбалансированная конструкция обеспечивает равномерную подачу материала, уменьшая количество дефектов.

Несбалансированные направляющие системы повышают качество продукции.ЛОЖЬ

Несбалансированные системы приводят к неравномерному наполнению и дефектам.

Заключение

В конечном итоге хорошо спроектированная система кормления повышает эффективность производства и качество продукции, одновременно снижая затраты. Овладев этими элементами дизайна, вы прокладываете путь к превосходным результатам производства.

-

Изучите инструменты, которые оптимизируют расположение ворот для повышения качества продукции. Moldex3D eDesign дешевле и дает точные результаты в 95% и более реальных случаев. Считать модель, создать сетку, создать… ↩

-

Узнайте, как прямые затворы повышают эффективность заполнения полости. Затворы для литья под давлением — это отверстия в формах, которые позволяют расплавленному пластику проникать в полость, одновременно контролируя направление и объем потока. ↩

-

Поймите, почему боковые заслонки универсальны при формовании. Созданная в результате вариации боковых заслонок, заслонка расширяется и становится тоньше в направлении подачи, позволяя расплаву проникать в полость… ↩

-

Узнайте, как точечные ворота сохраняют эстетику.: Следы от ворот неизбежны, поэтому расположение ворот не должно влиять на внешний вид пластиковых деталей, таких как край, дно и внутренняя часть… ↩

-

Узнайте, почему погружные литники идеальны для автоматизации. Результаты показали, что заполнение погружных литников может улучшить условия заполнения формы, что может уменьшить возникновение дефектов включений во время литья… ↩

-

Посмотрите, как конструкция желоба влияет на эффективность потока расплава. Поток материала от желоба к литнику менее ограничен, а чувствительность к сдвигу меньше из-за отсутствия острых краев… ↩

-

Узнайте, как система направляющих влияет на эффективность пресс-формы и качество продукции. Это позволит сохранить качество продукции и свести к минимуму потери материала. Система направляющих является фундаментальным компонентом процесса литья под давлением… ↩

-

Узнайте, как литниковая втулка увеличивает поток и снижает износ.: Литниковые втулки принимают сопло машины и позволяют пластику попадать в форму. Литниковые втулки PCS изготовлены из стали SAE 6145, закалены и… ↩

-

Изучите методы достижения сбалансированного заполнения пресс-форм с несколькими полостями. Формы с несколькими полостями могут повысить производительность и снизить затраты на детали, но только после внесения определенных «корректировок» в конструкцию. · Учитывайте поток материалов для инструментов с несколькими полостями. ↩