Вам интересно узнать о прочности и долговечности деталей, изготовленных методом литья под давлением из пластика? Вы не одиноки!

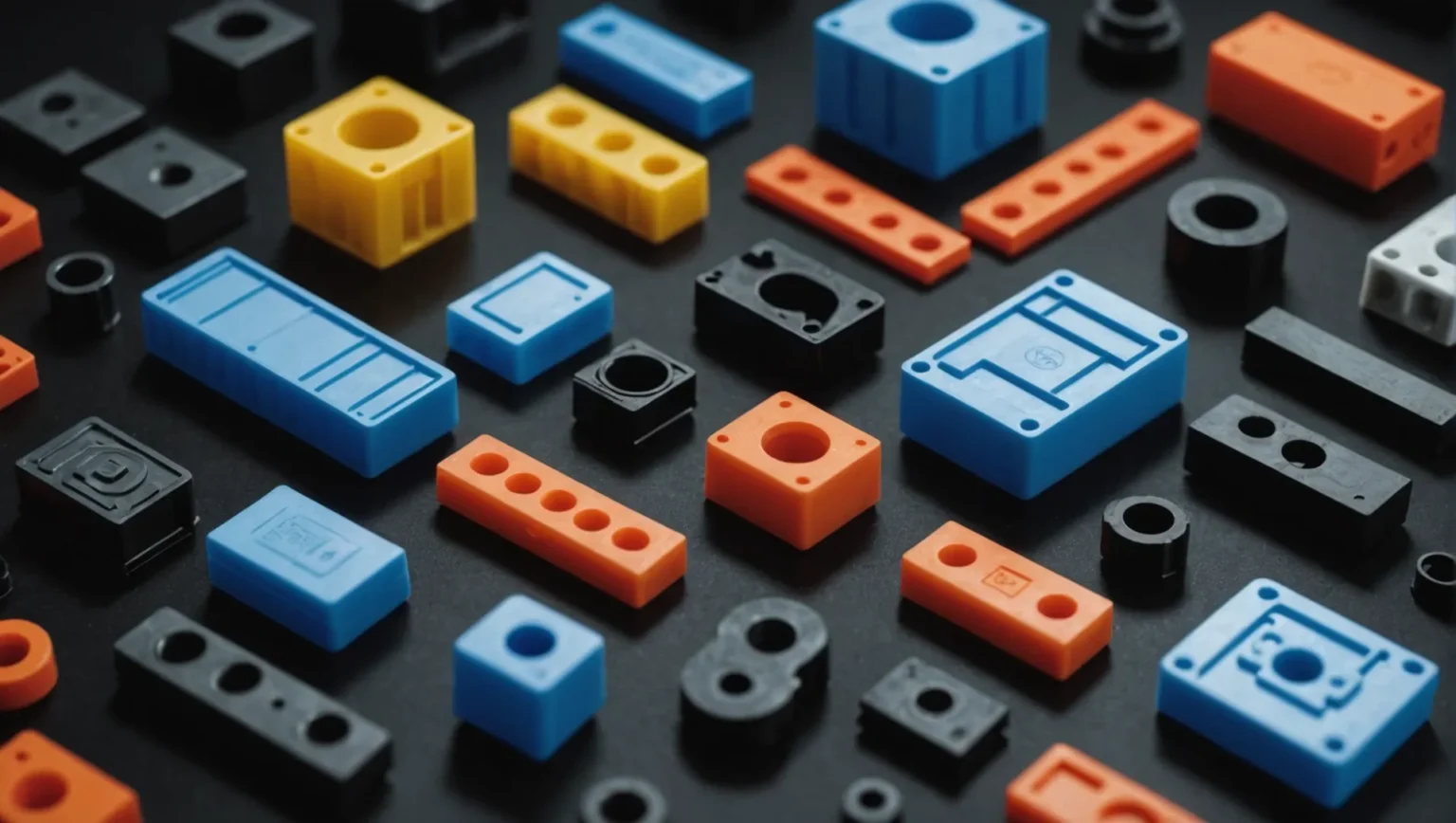

Да, детали, изготовленные методом литья под давлением из пластмассы, могут быть прочными и долговечными, но их характеристики во многом зависят от таких факторов, как тип используемой пластмассы, параметры процесса литья и конструкция самой пресс-формы.

Хотя этот первоначальный ответ обнадеживает, детали, определяющие достижение оптимальной прочности и долговечности, имеют решающее значение. Давайте вместе изучим эти интересные аспекты!

Детали из поликарбоната ударопрочные.Истинный

Поликарбонат известен своей исключительной ударопрочностью, что делает его идеальным материалом для работы в условиях высоких нагрузок.

Какие виды пластмасс обладают наибольшей прочностью?

Выбор правильного типа пластика имеет решающее значение для обеспечения прочности деталей, изготовленных методом литья под давлением. Но какие виды пластика выделяются своей долговечностью и прочностью?

К наиболее прочным типам пластмасс относятся конструкционные пластмассы, такие как поликарбонат ( ПК ) и нейлон ( ПА ), известные своей высокой прочностью на разрыв и ударопрочностью.

Понимание инженерных пластмасс

При обсуждении пластмасс, обладающих высокой прочностью¹ , конструкционные пластмассы часто занимают первое место в списке благодаря своим впечатляющим механическим свойствам. Поликарбонат ( ПК ) и нейлон ( ПА ) — два ярких примера:

- Поликарбонат ( ПК ): Известный своей исключительной ударопрочностью, ПК пользуется популярностью в тех областях применения, где важна долговечность. Его прочность на растяжение составляет от 60 до 70 МПа, что делает его идеальным материалом для компонентов, которые должны выдерживать физические нагрузки.

- Нейлон ( ПА ): Обладая прочностью на разрыв от 70 до 100 МПа в зависимости от модели, нейлон обеспечивает надежную работу в различных промышленных областях. Универсальность его состава позволяет адаптировать его к конкретным потребностям.

General Plastics: сравнение

Хотя конструкционные пластмассы ценятся за свою прочность, обычные пластмассы, такие как полиэтилен (ПЭ) и полипропилен (ПП), чаще используются для менее требовательных применений из-за их более низкой стоимости:

| Тип пластика | Предел прочности на растяжение (МПа) |

|---|---|

| полиэтилен | 10-30 |

| Полипропилен | 30-40 |

Эти материалы по-прежнему обладают достаточной прочностью для изделий, не требующих высокой ударопрочности.

Улучшения посредством модификаций

Помимо основного материала, прочность пластмасс может быть значительно повышена за счет модификаций. Армирующие элементы , такие как стекловолокно или углеродное волокно, могут существенно увеличить прочность пластмасс на растяжение. Например, нейлон, армированный стекловолокном, может достигать прочности на растяжение 150-200 МПа и выше. Такие улучшения делают пластмассы пригодными для применения в условиях высоких нагрузок.

Другие наполнители, такие как тальк или карбонат кальция, также могут способствовать повышению прочности, хотя их эффект, как правило, более умеренный по сравнению с армированием волокнами.

Критерии отбора

При выборе пластмасс с точки зрения прочности следует учитывать специфические требования вашего применения. Такие факторы, как термостойкость³ , должны определять ваш выбор. Баланс этих элементов с учетом стоимости обеспечит оптимальный выбор материала, отвечающего как эксплуатационным характеристикам, так и бюджетным ограничениям.

Поликарбонат обладает пределом прочности на растяжение 60-70 МПа.Истинный

Поликарбонат известен своей исключительной ударопрочностью и прочностью на разрыв.

Полиэтилен обладает большей прочностью на разрыв, чем нейлон.ЛОЖЬ

Предел прочности нейлона на разрыв превышает предел прочности полиэтилена, который составляет от 10 до 30 МПа.

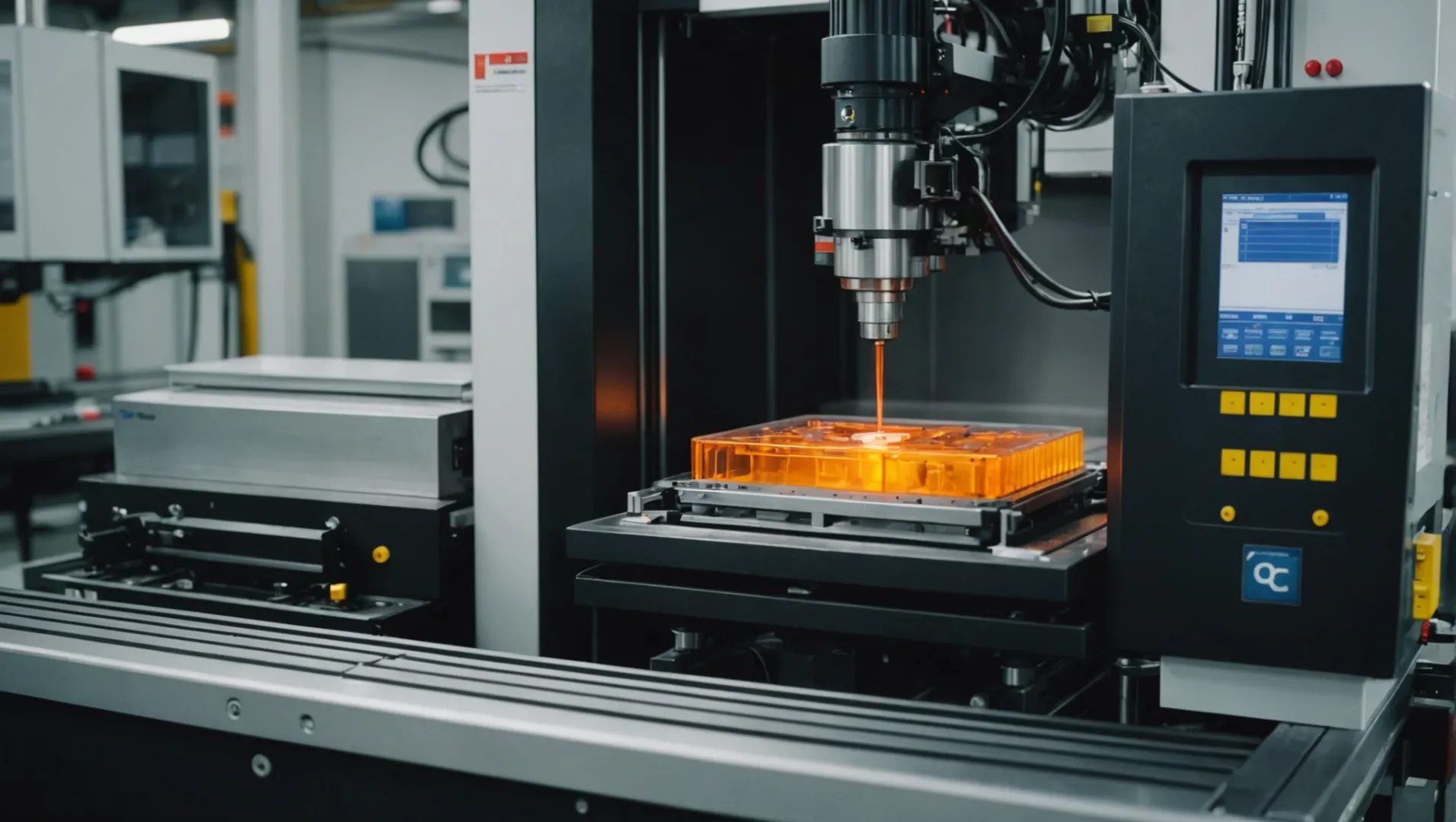

Как параметры формования влияют на долговечность?

В литье под давлением выбранные параметры могут как обеспечить, так и снизить прочность конечного продукта. Понимание этих параметров имеет решающее значение для обеспечения долговечности деталей.

Параметры формования, такие как температура, давление и время охлаждения, играют ключевую роль в долговечности пластиковых деталей. Оптимальные настройки обеспечивают правильное выравнивание молекул и снижают внутренние напряжения, что приводит к получению более прочных и долговечных изделий.

Роль температуры

Температура, используемая при литье под давлением, является критически важным параметром, существенно влияющим на прочность конечного продукта. Для разных пластмасс требуются определенные температурные диапазоны для достижения оптимального плавления и выравнивания молекул. Например, для поликарбоната необходима температура от 260 до 320 °C для правильного плавления, обеспечивающая расположение молекулярных цепей таким образом, чтобы максимизировать прочность. Слишком высокая или слишком низкая температура может привести к дефектам, таким как слабые места или трещины от напряжения.

Динамика давления и скорости

Давление и скорость впрыска одинаково важны для определения долговечности формованных деталей. Высокое давление впрыска обеспечивает полное и плотное заполнение формы материалом, минимизируя внутренние пустоты и дефекты. Однако чрезмерное давление может нарушить молекулярные цепи, снижая прочность. Например, для полипропилена может потребоваться корректировка давления и скорости для сохранения его целостности.

Важность времени охлаждения

Время охлаждения часто упускается из виду, хотя оно может существенно повлиять на долговечность. Правильное охлаждение позволяет пластику затвердеть без внутренних напряжений, которые со временем могут привести к растрескиванию или деформации. Увеличение времени охлаждения может повысить прочность за счет равномерного распределения напряжений внутри детали.

Практическое применение: пример из практики

Рассмотрим сценарий с использованием нейлона — материала, известного своей прочностью и универсальностью. Путем регулирования параметров литья под давлением — обеспечения точного температурного диапазона и оптимального времени охлаждения — прочность нейлоновых деталей на растяжение может быть увеличена до 70–100 МПа. Это демонстрирует, как тщательный контроль условий формования напрямую коррелирует с повышением долговечности.

Для более глубокого понимания этой динамики изучите, как различные виды пластмасс реагируют на различные параметры формования и как это влияет на жизненный цикл изделия.

Температура влияет на долговечность пластиковых деталей.Истинный

Правильная температура обеспечивает оптимальное плавление и выравнивание молекул, повышая прочность.

Чрезмерное давление впрыска повышает долговечность.ЛОЖЬ

Чрезмерное давление может разорвать молекулярные цепочки, снижая их прочность.

Почему конструкция пресс-формы имеет решающее значение для прочности?

Конструкция пресс-формы играет ключевую роль в определении прочности деталей, изготовленных методом литья под давлением из пластмассы, влияя на все аспекты, от потока материала до целостности конечного продукта.

Конструкция пресс-формы имеет решающее значение для прочности, поскольку она обеспечивает равномерный поток материала, уменьшает количество дефектов и оптимизирует расположение литниковых каналов, напрямую влияя на целостность и эксплуатационные характеристики конечного продукта.

Роль структуры и размера плесени

Грамотно спроектированная конструкция пресс-формы имеет решающее значение для поддержания прочности деталей, изготовленных методом литья под давлением. Равномерный поток материала 5 по всей пресс-форме предотвращает распространенные дефекты, такие как неполное заполнение и облой, которые могут поставить под угрозу целостность детали. Размер и конструкция пресс-формы должны быть тщательно спланированы, чтобы обеспечить равномерное заполнение материала каждой полости, минимизируя концентрацию напряжений, которая может ослабить деталь.

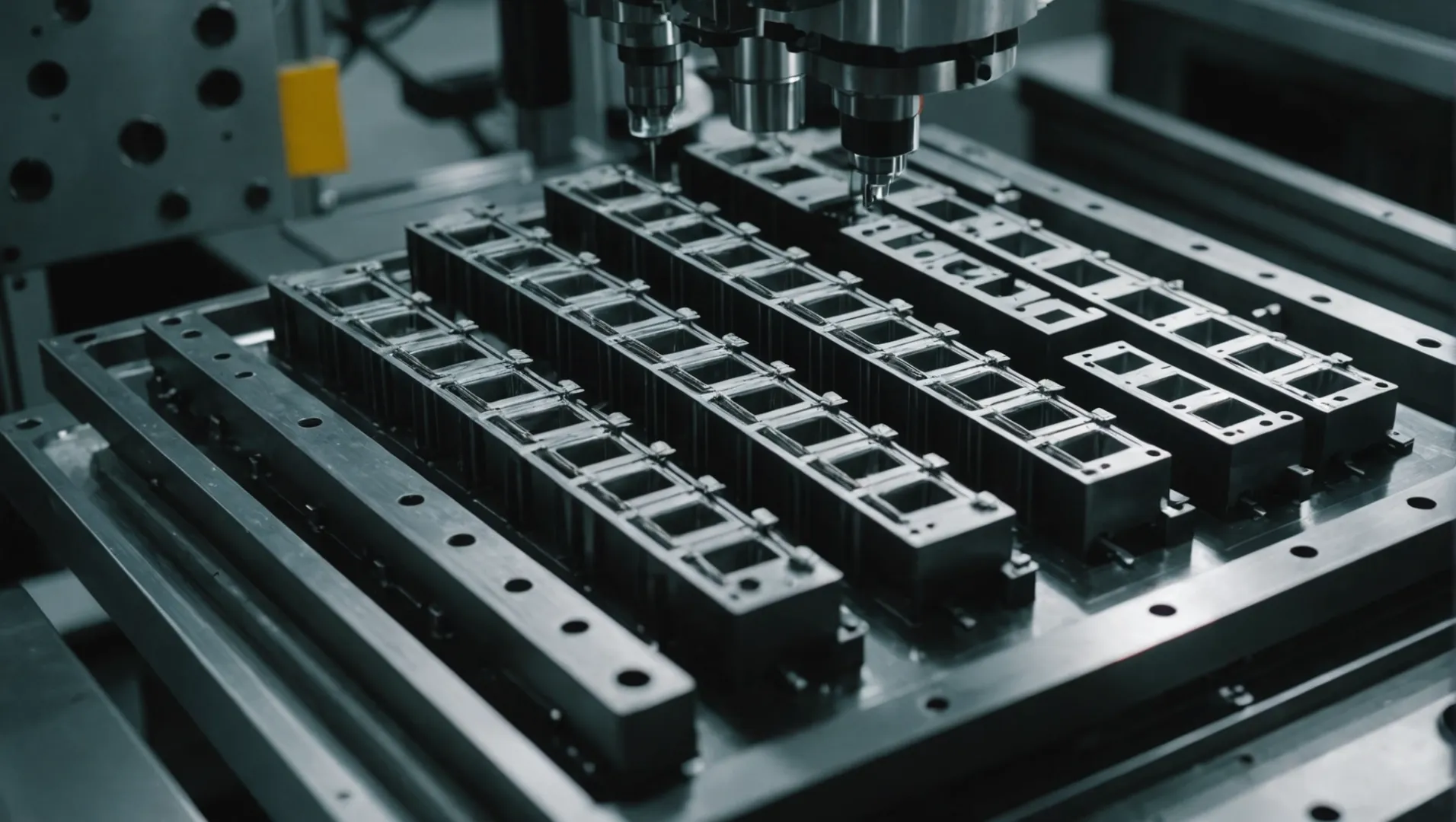

Положение, количество и размер литниковых каналов также играют решающую роль. Например, многоточечные литники помогают более равномерно распределять пластик по всей форме. Такое распределение снижает концентрацию напряжений, тем самым повышая общую прочность детали. Вот упрощенная таблица, иллюстрирующая влияние расположения литниковых каналов:

| Конфигурация затвора | Влияние на силу |

|---|---|

| Одноточечный затвор | Повышенная концентрация напряжений, более низкий потенциал прочности |

| Многоточечный вентиль | Снижение концентрации напряжений, более высокий потенциал прочности |

Важность качества поверхности

Качество поверхности пресс-формы влияет не только на внешний вид, но и на прочность конечного изделия. Гладкая поверхность пресс-формы уменьшает трение между пластиком и пресс-формой во время извлечения изделия из формы, что помогает сохранить структурную целостность за счет минимизации дефектов поверхности. Эти дефекты могут действовать как концентраторы напряжений, приводя к преждевременному разрушению под нагрузкой.

Баланс между сложностью и функциональностью

При проектировании пресс-формы инженеры должны найти баланс между сложностью и функциональностью. Сложные пресс-формы могут обеспечить большую прочность за счет равномерного распределения материала и возможности реализации сложных конструкций. Однако повышенная сложность может также создавать проблемы в производстве и обслуживании. Поэтому понимание того, когда следует внедрять сложные решения, имеет решающее значение.

Повышение мощности за счет правильно организованных каналов охлаждения

Эффективные каналы охлаждения внутри пресс-формы имеют решающее значение для сохранения прочности детали. Правильное охлаждение предотвращает деформацию и усадку, которые являются распространенными проблемами, приводящими к ослаблению конечного продукта. Оптимизируя процесс охлаждения, производители могут повысить плотность и однородность формованных деталей.

В заключение, проектирование пресс-формы — это многогранный элемент литья под давлением, который напрямую влияет на прочность детали. Учитывая такие факторы, как поток материала, расположение литниковых каналов, качество поверхности, баланс сложности и эффективность охлаждения, производители могут значительно повысить структурную целостность своей продукции.

Равномерный поток материала предотвращает образование слабых мест в формованных деталях.Истинный

Обеспечивает равномерное распределение, снижая концентрацию напряжений.

Одноточечные литниковые каналы повышают прочность формованных деталей.ЛОЖЬ

Они повышают концентрацию стресса, снижая потенциал силы.

Может ли армирование повысить пластическую прочность?

Вы когда-нибудь задумывались, как армирование пластмасс может изменить их прочность и характеристики? Давайте углубимся в этот увлекательный процесс и его последствия.

Да, армирование может значительно повысить прочность пластика за счет добавления таких материалов, как стекловолокно или углеродное волокно. Эти добавки повышают прочность на разрыв и долговечность, делая пластик пригодным для более сложных применений.

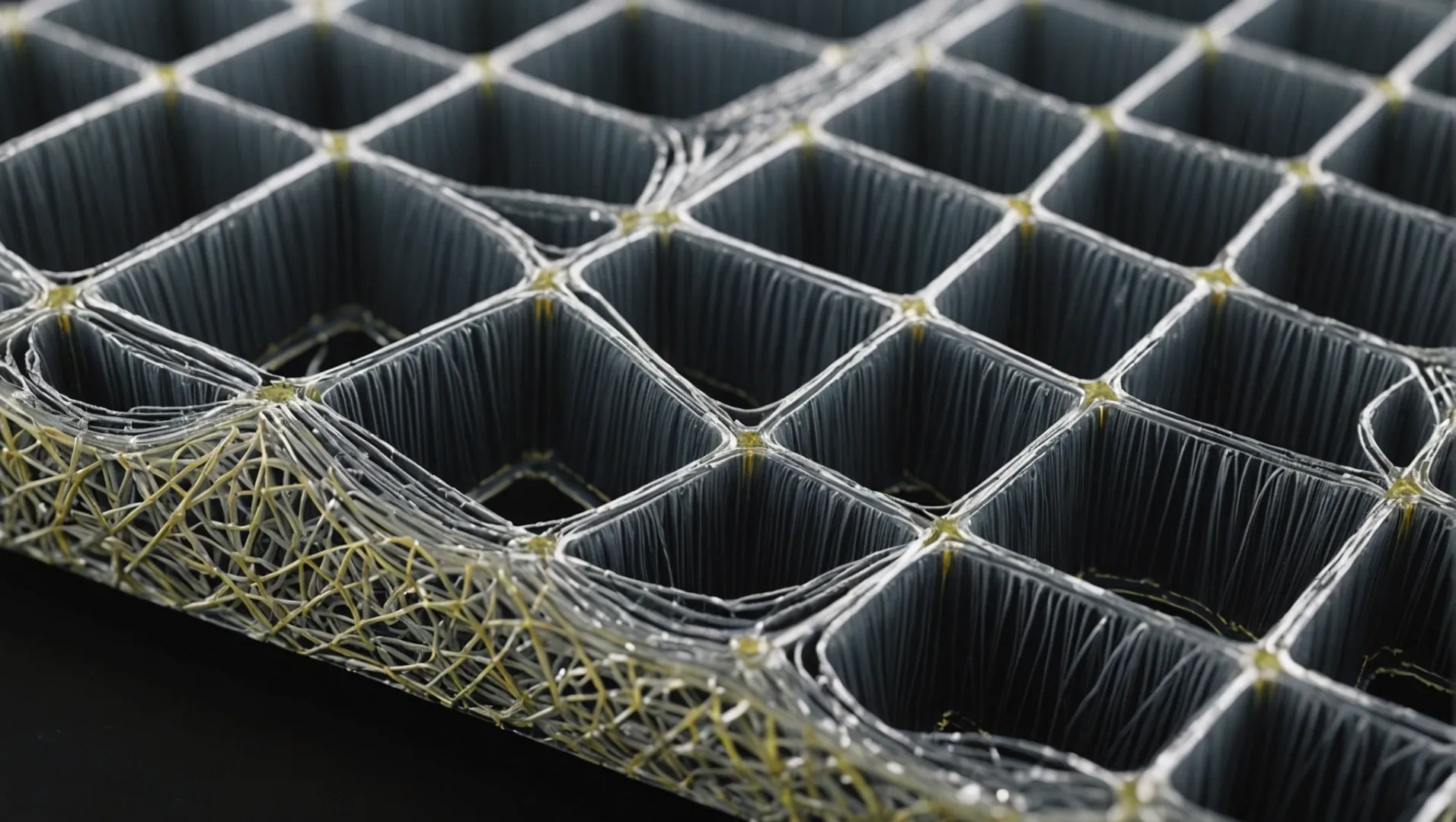

Изучение механизмов армирования пластмасс

Армирование пластмасс включает в себя внедрение волокон или наполнителей в полимерную матрицу для улучшения ее механических свойств. Этот процесс позволяет превратить обычные пластмассы в высокоэффективные материалы, способные выдерживать большие нагрузки.

Виды армирующих материалов

-

Стекловолокно:

- Преимущества: Стекловолокно широко используется благодаря высокой прочности на разрыв и доступной стоимости. При добавлении к нейлону оно может повысить прочность на разрыв с 70-100 МПа до впечатляющих 150-200 МПа.

- Применение: Идеально подходит для автомобильных компонентов и конструкционных деталей, где прочность и жесткость имеют решающее значение.

-

Углеродное волокно:

- Преимущества: Несмотря на более высокую стоимость, углеродное волокно обладает превосходным соотношением прочности к весу и термической стабильностью.

- Области применения: Используется в аэрокосмической отрасли, производстве спортивных товаров и в автомобильной промышленности премиум-класса.

-

Другие филлеры:

- Тальк и карбонат кальция также могут повышать прочность, но в меньшей степени по сравнению с волокнами. Эти наполнители больше ориентированы на экономическую эффективность, чем на повышение эксплуатационных характеристик.

| Материал | Увеличение силы | Типичные области применения |

|---|---|---|

| Стекловолокно | До 200 МПа | Автомобильные конструкционные детали |

| Углеродное волокно | Различный (Превосходный) | Аэрокосмическая отрасль, спортивное оборудование |

| Тальк | Умеренный | Приложения, чувствительные к стоимости |

Наука, лежащая в основе подкрепления

Армирование работает за счет более равномерного распределения нагрузки по пластиковой матрице, тем самым снижая концентрацию напряжений. Такое распределение является ключевым фактором для достижения улучшенных характеристик армированных пластиков.

Как это влияет на недвижимость:

- Прочность на разрыв: Введение волокон повышает прочность на разрыв за счет создания сетчатой структуры, поддерживающей пластик под натяжением.

- Ударопрочность: Армированные пластмассы обладают повышенной ударопрочностью, что крайне важно для применений, подверженных внезапным нагрузкам или ударам.

- Термостойкость: Добавление таких материалов, как углеродное волокно, может улучшить тепловые характеристики, делая пластмассы пригодными для использования в условиях высоких температур.

Проблемы и соображения

Хотя подкрепление приносит значительные преимущества, оно также создает проблемы:

- Экономические последствия: Высокоэффективные волокна, такие как углеродные, стоят дорого.

- Корректировка процесса: Изменение параметров литья под давлением необходимо для учета измененных характеристик текучести армированных пластмасс.

- Изменения в конструкции: Для оптимизации распределения армирующих материалов, обеспечения однородности и предотвращения дефектов может потребоваться перепроектирование пресс-форм.

Понимание этих факторов позволяет производителям стратегически использовать армирование для разработки более прочных и долговечных пластиковых компонентов, расширяя тем самым возможности их применения.

Практическое применение армированных пластиков

Армированные пластмассы произвели революцию в промышленности, предложив индивидуальные решения, обеспечивающие баланс между производительностью и стоимостью. Например:

- В автомобильной промышленности армированные пластмассы позволяют снизить вес автомобиля без ущерба для безопасности, а также повысить топливную экономичность.

- В бытовой электронике они обеспечивают прочность, сохраняя при этом лёгкий вес, необходимый для портативности.

В заключение, хотя армирование может значительно повысить прочность пластика, тщательное рассмотрение материалов, затрат и изменений в конструкции имеет решающее значение для успеха в различных областях применения. Подробнее об армированных пластиках см. в разделе 6 .

Стекловолокно способно вдвое увеличить прочность нейлона на разрыв.Истинный

Стекловолокно увеличивает прочность нейлона на разрыв с 70-100 МПа до 150-200 МПа.

Углеродное волокно более экономично, чем стекловолокно.ЛОЖЬ

Углеродное волокно дороже из-за своих превосходных свойств.

Заключение

Для обеспечения прочности и долговечности деталей, изготовленных методом литья под давлением из пластмассы, необходимо учитывать выбор материала, процесс литья и конструкцию пресс-формы — все эти элементы в совокупности влияют на эксплуатационные характеристики.

-

Узнайте, почему конструкционные пластмассы, такие как ПК и ПА, высоко ценятся: ПАИ – полиамидеимид (ПАИ) обладает самой высокой прочностью на разрыв среди всех пластмасс – 21 000 фунтов на квадратный дюйм. Эта высокоэффективная пластмасса имеет самую высокую прочность среди всех… ↩

-

Поймите, как армирование волокнами повышает прочность пластика: Преимущества стекловолокна: · Высокая прочность · Коррозионная стойкость · Малый вес · Непроводящий материал · Электромагнитная прозрачность · Не требует обслуживания · Простота в использовании… ↩

-

Узнайте о важности термостойкости при выборе материала: химическая и термостойкость термопластов может быть равна или даже превосходить термореактивные пластмассы. Вот пять пластмасс, которые выдерживают высокие температуры. ↩

-

Узнайте, как ведут себя пластмассы в различных условиях формования, чтобы повысить их прочность: Различные пластмассы по-разному реагируют на изменения параметров, поэтому понимание их характеристик имеет важное значение для оптимизации параметров… ↩

-

Обеспечивает равномерное распределение, предотвращая образование слабых мест в формованных деталях: материалу в центре требуется больше времени для охлаждения. Увеличение толщины увеличивает время охлаждения и усадку. ↩

-

Узнайте больше о том, как армирование изменяет свойства пластика: Армирующие материалы, как следует из названия, используются для улучшения механических свойств пластика. Мелкодисперсный диоксид кремния, сажа, тальк, слюда и кальций… ↩