Итак, вы прислали стопку информации о литье под давлением, в частности об углах уклона. Я признаю, что это не самая захватывающая тема, но очевидно, что это важно для вашего проекта, поэтому давайте углубимся и посмотрим, что мы сможем раскрыть.

Абсолютно.

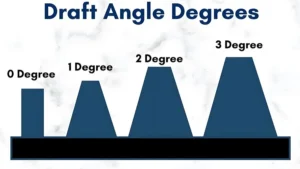

У вас есть выдержки из технической статьи, которую вы прислали, и некоторые проверки фактов, в которых вы хотели бы быть уверены. Итак, наша сегодняшняя задача — выяснить, как выбрать правильный угол наклона для вашего конкретного продукта. Хорошо, но прежде чем мы углубимся во все это, давайте определим угол уклона.

Да, хорошая идея.

Первый касается взаимосвязи между толщиной стенки и углом уклона. Они задаются вопросом, существует ли эмпирическое правило того, как эти два фактора связаны друг с другом.

Верно.

Чтобы деталь легко вынималась. Да, никаких повреждений, никакой драмы.

Точно. Маленькая деталь, огромное значение. Если вы сделаете это правильно, это может улучшить или разрушить весь ваш процесс.

Да, конечно. В исходном материале много упоминается полипропилен и его усадка. Да, он казался немного одержимым этим. Ага. Почему усадка ПП так важна? И как это связано с углами уклона?

Полипропилен интересен тем, что при охлаждении он немного сжимается.

Хорошо.

Мы говорим об усадке от 1 до 2,5% по сравнению, скажем, с полистиролом, который скорее составляет от 0,4 до 0,7%. Хорошо, возможно, это звучит не так уж и много, но представьте, что ваша деталь должна иметь длину 100 миллиметров. Полипропилен может дать усадку на целый миллиметр или два.

Хорошо, да, это ставит это в перспективе. Если быть точным, пара миллиметров действительно может сбить с толку.

Именно так. Чем выше усадка, тем больше деталь пытается прилипнуть к форме при остывании. О, и вот здесь-то и возникает угол наклона. Это все равно, что смазывать форму для торта. Этот небольшой наклон помогает ему аккуратно освободиться.

Это имеет смысл. Да, это хорошая аналогия.

Ага.

Но источник также упоминает эластичность. Да, я думаю, это имеет значение, если вы проектируете что-то гибкое.

Вы поняли. Мягкий эластичный пластик ведет себя совсем не так, как жесткий. Подумайте о том, чтобы вытащить мармеладного мишку из формы, а не о леденце. Этот мармеладный мишка деформируется, если угол наклона недостаточно велик.

Таким образом, не существует единого размера, подходящего для всех углов уклона. Вам действительно придется адаптировать его к каждому проекту.

Абсолютно. И дело не только в самом материале. Источник также рассказывает о том, какую роль играет форма вашей детали.

Да, они говорят о том, что простые формы, такие как цилиндр, довольно просты. Верно. Но что происходит, когда у вас есть деталь с множеством кривых, подрезов или даже отверстий? Как вся эта сложность влияет на угол наклона?

Подумайте о площади поверхности. Простая форма имеет минимальный контакт с формой, поэтому при ее извлечении трение меньше. Но сложная деталь со всеми этими укромными уголками имеет гораздо большую площадь поверхности, соприкасающейся с формой.

Верно.

Больше контакта означает больше трения, поэтому для компенсации вам нужен больший угол уклона. Это все равно что пытаться вылепить детализированную деталь Lego из формы.

Ах, да.

Все эти маленькие шпильки действительно могут заставить его приклеиться.

Я могу это представить. Это хороший визуал. А затем источник добавляет еще один кривый мяч. Хорошо. Судя по всему, высота вашей детали также может влиять на угол уклона.

Он может?

Это кажется каким-то нелогичным. Почему высота имеет значение?

Все дело в трении. Опять же, более высокая часть просто имеет большую площадь поверхности, трущуюся о форму при ее извлечении. Представьте, что вы снимаете с ноги короткий носок, а не носок высотой до колена.

Хорошо. Ага.

Чем длиннее носок, тем больше трения.

В напряжении впрыска важен каждый миллиметр.

Каждый миллиметр. И есть еще один фактор, который может показаться незначительным, но на самом деле он имеет решающее значение. Строение самой формы.

Да, источник упоминает структуру плесени, но она кажется расплывчатой. Не могли бы вы рассказать об этом немного подробнее?

Представьте, что вы печете несколько тортов на одной сковороде. Вам нужно достаточно места между ними, верно?

Верно.

Тот же принцип применим и к литьевым формам, особенно к так называемым многоместным формам, в которых вы изготавливаете несколько деталей одновременно. Расположение этих полостей и пространство между ними могут фактически влиять на угол уклона.

Так что дело не только в отдельной части. Речь идет о том, как оно вписывается в общую структуру формы.

Именно так. Кроме того, у вас есть еще более специализированные формы, например, формы для горячеканальных систем. Они предназначены для сложных деталей и имеют сложные каналы для впрыскивания расплавленного пластика.

Ой.

Таким образом, при использовании горячеканальных форм способ попадания пластика в каждую полость становится еще более важным и может повлиять на необходимый вам угол уклона.

Ух ты. Так много факторов, которые нужно учитывать. Это увлекательно. И еще одна деталь, к которой источник постоянно возвращался. Текстура поверхности формы.

Ага.

Гладкие и шероховатые поверхности. Почему это так важно?

Это может показаться незначительным, но микроскопические шероховатости на поверхности формы на самом деле могут значительно увеличить трение. Это похоже на разницу между растягиванием гладкого листа стекла по поверхности и куском наждачной бумаги. Хорошо. Эта грубая текстура создает гораздо большее сопротивление.

Таким образом, более шероховатая поверхность формы означает, что вам понадобится больший угол уклона, чтобы преодолеть дополнительное трение.

Точно. И вот тут становится интересно. Если вы можете создать очень гладкую поверхность формы, вы действительно можете обойтись меньшим углом уклона, что может привести к улучшению качества конечного продукта.

Ждать. Более гладкая форма, меньший угол уклона. Как это работает?

Что ж, на шероховатой поверхности все эти микроскопические неровности и канавки создают крошечные точки контакта, где деталь может прилипнуть к форме. Но с гладкой поверхностью точек соприкосновения гораздо меньше. Так меньше трения, и деталь легче снимается.

Это имеет большой смысл. Итак, мы говорим здесь о микроскопическом уровне гладкости.

Мы.

Как вообще добиться такой точности в пресс-форме?

Вот тут-то и приходит на помощь искусство полировки форм. Существуют специальные методы, которые позволяют создавать невероятно гладкие поверхности, почти как методы полировки зеркальных форм.

Это похоже на совершенно другое глубокое погружение.

Это увлекательная тема.

Возможно, мы сможем изучить это в другой раз.

Абсолютно.

Но на данный момент, я думаю, мы заложили хорошую основу для понимания того, как на углы уклона влияют структура формы и текстура поверхности.

Я тоже так думаю.

Мы уже прошли большой путь. Форма материала, высота, структура формы, ровная текстура поверхности.

Есть над чем подумать.

Удивительно, как все эти вещи собираются вместе, чтобы определить этот, казалось бы, простой ракурс.

Да, это действительно так.

Но прежде чем мы продолжим, не могли бы вы рассказать, как эти сверхгладкие формы и меньшие углы уклона на самом деле приводят к улучшению качества конечного продукта?

Думайте об этом, как о снятии наклейки с гладкой поверхности. Получается чисто. Верно. Но если поверхность шероховатая, кусочки наклейки могут остаться.

Хорошо, я вижу аналогию. Таким образом, благодаря гладкой форме пластик может растекаться более равномерно и не застревать на каких-либо дефектах. Таким образом, вы получите более чистый и отполированный конечный продукт.

Точно. Более четкие детали, более четкие края, в целом более изысканный вид.

Это было очень познавательно. Удивительно, как такая, казалось бы, незначительная деталь, как угол наклона, может повлиять на столь многие аспекты производственного процесса.

Это действительно может.

Но давайте вернемся к нашему проекту слушателей. Скажем, они работают над новым дизайном. Какие практические шаги они могут предпринять, чтобы определить правильный угол уклона?

Прежде всего, им необходимо понимать материал, который они используют.

Хорошо.

Такие вещи, как скорость усадки и модуль упругости, являются ключевыми элементами информации.

Верно.

Обычно они могут найти эти данные в материале. Технический паспорт имеет смысл.

И затем им нужно учитывать форму своего продукта.

Абсолютно. Обратите особое внимание на любые подрезы, внутренние полости и сложные детали, которые могут увеличить трение во время выброса. Для этих элементов потребуется более широкий угол уклона по сравнению с более простыми участками детали.

Верно. И нельзя забывать о высоте детали. Мы узнали, что даже небольшая разница в высоте может изменить нужный вам угол уклона.

Верно. А если они используют пресс-форму с несколькими полостями, им необходимо продумать расположение полостей и то, как детали будут выталкиваться. Сама конструкция пресс-формы может сыграть довольно большую роль в определении оптимального угла уклона.

Похоже, выбор правильного угла уклона похож на детективную работу.

Это.

Вам нужно собрать воедино все эти разные подсказки, чтобы найти лучшее решение.

Мне нравится эта аналогия. И не бойтесь экспериментировать. Начните с консервативного угла наклона, проверьте его, а затем внесите коррективы на основе результатов.

Поэтому наблюдение и повторение являются ключевыми моментами. Это не просто формула «включи и пыхни».

Точно. Литье под давлением – это не только наука, но и искусство. Вам необходимо хорошее понимание принципов, но здесь также присутствует элемент интуиции и опыта.

Мне любопытно, исходя из вашего опыта, с какими самыми большими проблемами сталкиваются дизайнеры, когда дело касается углов уклона?

Одной из распространенных ошибок является недооценка важности углов уклона. Дизайнеры могут настолько сосредоточиться на эстетике и функциональности детали, что пренебрегают этой важной деталью.

И каковы последствия неправильного определения угла уклона?

Последствия могут быть весьма существенными. Вы можете получить детали, которые застрянут в форме.

О, нет.

Требует дорогостоящих и длительных доработок. Или у вас могут получиться деформированные или деформированные детали, которые просто не будут соответствовать вашим стандартам качества.

Ага.

В худшем случае вы можете даже повредить саму форму.

Итак, мы говорим о потенциальных задержках, напрасной трате материалов, увеличении затрат, не говоря уже о разочаровании от того, что ваше дизайнерское видение не оправдывает ожиданий.

Точно. Но, поняв те факторы, которые влияют на углы уклона, и потратив время на выбор правильного угла, вы сможете избежать этих ошибок и действительно оптимизировать свой производственный процесс.

Это похоже на закладку прочного фундамента для успешного запуска продукта. Хорошо выбранный угол уклона — это своего рода невоспетый герой бесперебойного производственного процесса.

Это было мне приятно.

Но давайте будем честными. Не каждый в одночасье станет экспертом по углам уклона. Какой совет вы бы дали тому, кто только начинает изучать весь этот аспект литья под давлением?

Не бойтесь просить о помощи. Доступно множество ресурсов: от отраслевых ассоциаций, таких как Общество инженеров по пластмассам, до онлайн-форумов и сообществ, где вы можете связаться с опытными проектировщиками и инженерами пресс-форм.

Да, эти сообщества могут быть золотыми приисками информации. Получение реальной информации и советов по устранению неполадок от людей, которые были там и делали это, может быть очень ценным.

Абсолютно. И не стоит недооценивать силу наблюдения. Обратите внимание на продукты вокруг вас.

Хорошо.

Обратите внимание на тонкие углы уклона на всем: от чехла телефона до приборной панели автомобиля. Начните думать о том, почему были выбраны именно эти углы и как они влияют на общий дизайн и функциональность продукта.

Это отличный момент. Развитие острого внимания к этим деталям действительно может помочь улучшить ваше понимание литья под давлением. Я знаю, что наш слушатель предоставил некоторые конкретные материалы, в которые они хотят, чтобы мы углубились, но прежде чем мы перейдем к ним, давайте сделаем шаг назад и рассмотрим гипотетический сценарий. Допустим, наш слушатель разрабатывает новый чехол для телефона. На какие ключевые аспекты угла уклона им следует обратить внимание?

Это отличный пример. Во-первых, им необходимо определиться с материалом. Гибкий чехол с мягким покрытием будет вести себя совсем иначе, чем жесткий чехол с твердым корпусом. Помните нашу аналогию с мармеладным мишкой?

Верно. Гибким материалам требуется большая тяга, чтобы предотвратить деформацию.

Точно. И тогда им нужно учитывать форму корпуса. Чехлы для телефонов часто имеют замысловатые вырезы для камер, кнопок и портов.

Верно.

Эти детали требуют большего угла уклона, чем более простые и плоские участки корпуса.

И мы не можем забывать о таких вещах, как текстура или рисунок поверхности.

Вы поняли.

Текстурированная поверхность увеличивает трение, а это значит, что вам, возможно, придется отрегулировать угол наклона, чтобы компенсировать это.

Вы абсолютно правы. Это похоже на головоломку, в которой все эти различные факторы взаимосвязаны, чтобы определить оптимальный угол уклона.

И помните, не существует универсального ответа для всех. Вы должны учитывать эти конкретные требования вашего дизайна и быть готовыми экспериментировать и вносить коррективы по ходу дела. Говоря об экспериментах, мне любопытно. Существуют ли какие-либо новые тенденции или технологии в литье под давлением, которые могут изменить наше представление об углах уклона в будущем?

Это отличный вопрос. Одна из действительно интересных областей — это 3D-печатные формы. Эти формы могут иметь невероятно сложную геометрию и очень гладкую поверхность.

Ух ты.

Это позволило бы добиться еще меньших углов уклона и более сложных конструкций.

Таким образом, мы, возможно, движемся к миру, в котором углы уклона станут еще меньшим ограничением свободы проектирования.

Это, конечно, возможно. Поскольку технологии продолжают развиваться, мы, вероятно, увидим еще более инновационные подходы к литью под давлением, которые могут фундаментально изменить наш подход к углам уклона.

Ладно, это увлекательная вещь, но давайте вернемся к нашим слушателям. Конкретные вопросы.

Хорошо, звучит хорошо.

Они выделили некоторые конкретные моменты в исходном материале, которые они хотели бы, чтобы мы раскрыли.

Буду рад углубиться в эти подробности и посмотреть, сможем ли мы пролить свет на их вопросы. Какой пункт они выделили в первую очередь?

Первый касается взаимосвязи между толщиной стенки и углом уклона. Они задаются вопросом, существует ли эмпирическое правило того, как эти два фактора связаны друг с другом.

Это отличный вопрос. И это обычное явление. Не существует жесткого правила, которое напрямую связывало бы толщину стены с углом уклона. Это немного более тонко.

Так что волшебной формулы нет. Например, если у вас такая толстая стена, то угол уклона должен быть таким большим?

Не совсем. Хотя более толстые стены обычно выдерживают немного меньшие углы уклона, это не один к одному.

Хорошо.

Речь идет больше о понимании того, как материал ведет себя во время охлаждения и выброса.

Не могли бы вы немного рассказать об этом?

Конечно. Представьте, что у вас есть две детали с одинаковым углом уклона, но разной толщиной стенок.

Хорошо.

Деталь с более толстой стенкой содержит больше материала, который нужно охладить и затвердеть, что означает, что она может сжиматься сильнее и оказывать более сильное воздействие на форму, даже при том, что угол уклона кажется достаточным.

Таким образом, в некоторых случаях для более толстой стены может потребоваться больший угол уклона.

Точно. Все сводится к балансированию этих сил. Усадка, трение и геометрия детали. Вам действительно нужно рассмотреть всю картину.

Кажется, что углы уклона больше связаны с пониманием взаимодействия этих различных факторов, а не просто с соблюдением жестких правил.

Вы получили.

Какие еще вопросы возникли у нашего слушателя?

Они также выделили раздел о влиянии температуры формы на углы уклона.

Хорошо.

И это отличный момент, потому что температура формы играет решающую роль в процессе охлаждения, который, как мы уже говорили, напрямую влияет на усадку и выталкивание.

Так как же на все это влияет температура пресс-формы?

Что ж, более горячая форма позволяет пластику остывать медленнее.

Хорошо.

Это может уменьшить усадку и потенциально обеспечить немного меньшие углы уклона.

Таким образом, более горячая форма, меньшая усадка и, следовательно, меньшая потребность в крутом угле уклона.

Теоретически да, но не всегда все так просто.

Хорошо.

Более горячая форма также может привести к увеличению времени цикла, а это означает, что производство каждой детали занимает больше времени.

Верно.

Это может повлиять на общую эффективность производства и стоимость.

Так что это компромисс: потенциально требуется меньший угол уклона, но потенциально увеличивается время производства.

Точно. Речь идет о том, чтобы найти золотую середину, которая сочетает в себе качество деталей, скорость производства и экономическую эффективность.

Это становится очень тонким. Кажется, что всегда есть еще один слой, который следует учитывать, когда дело касается углов уклона.

Есть.

Что-нибудь еще наш слушатель хотел обсудить?

Еще один вопрос, и он важный. Речь идет об этой концепции нулевого проекта.

Нулевой проект.

Они задаются вопросом, возможно ли когда-нибудь спроектировать деталь без угла уклона.

Судя по всему, о чем мы говорили, кажется практически невозможным вынуть деталь из формы без хотя бы небольшой черновика. Нулевая тяга — это миф?

Это не совсем миф, но это определенно вызов. Достижение нулевой осадки требует некоторых довольно специализированных методов и тщательного учета всех факторов, о которых мы говорили. Например, вам может понадобиться очень точная форма с невероятно гладкими поверхностями и материалом, имеющим минимальную усадку.

Так что это не невозможно, но это не для новичков.

Совершенно верно. Существуют также такие методы, как использование гибких вставок в пресс-формы или складных стержней, которые могут помочь добиться практически нулевой тяги. Хорошо, но эти методы часто усложняют и увеличивают стоимость производственного процесса.

Удивительно, сколько инноваций приходится на такую, казалось бы, простую вещь, как изготовление детали из формы.

Это действительно так, и это подчеркивает, насколько важно сотрудничество между дизайнерами и инженерами. Дизайнеры должны понимать ограничения и возможности производственных процессов, а инженеры должны быть в состоянии воплотить этот проектный замысел в технологическую реальность.

Это отличный момент. Эффективное общение и общее понимание этих концепций крайне важны для успешной разработки продукта.

Не могу не согласиться. Когда дизайнеры и инженеры работают вместе, они могут создавать поистине удивительные продукты, расширяющие границы возможного.

Что ж, я думаю, что сегодня мы рассмотрели массу вопросов. Мы перешли от основ углов уклона к сложным вопросам температуры формы, толщины стенок и даже нулевой осадки. Это было настоящее путешествие.

Я согласен, и надеюсь, что мы дали нашему слушателю гораздо более глубокое понимание этого часто упускаемого из виду, но важного аспекта литья под давлением.

Конечно. И помните, всегда есть чему поучиться. Не бойтесь экспериментировать, консультируйтесь со специалистами и просто продолжайте исследовать этот мир литья под давлением.

Хорошо сказано. Постоянное обучение и страсть к инновациям действительно являются ключом к успеху в любой области, особенно в такой динамичной и постоянно развивающейся, как производство.

И нашему слушателю спасибо, что присоединились к нам в этом глубоком погружении в углы уклона. Мы надеемся, что это было полезно и познавательно. А если у вас есть еще вопросы, не стесняйтесь обратиться к нам или изучить некоторые из ресурсов, упомянутых в шоу. Примечания. До новых встреч, счастливого