В мире литья под давлением, достижение идеального баланса между силой, весом, стоимостью и эстетикой имеет первостепенное значение. Одна критическая особенность дизайна, которая значительно влияет на этот баланс, - это ребро . Ребра добавляют структурную целостность 1 в пластиковые детали без резкого увеличения общей толщины. Тем не менее, неверно проектирование их может привести к косметическим дефектам и структурным слабостям.

Ключевым параметром в конструкции ребра является соотношение толщины ребра к стене 2 . Получение этого соотношения имеет решающее значение для предотвращения общих дефектов литья 3 , таких как следы раковины и обеспечение функционирования детали, как предполагалось.

В Zetarmold мы используем десятилетия экспертизы в литья и силиконовой резине, чтобы помочь нашим международным клиентам оптимизировать свои проекты для производства и производительности. Это руководство глубоко погружается в понимание и применение идеального соотношения ребра к стене.

- 1. I. Основной когнитивный уровень: установление концептуальной основы

- 2. II Уровень анализа приложений: решение проблем принятия решений пользователями

- 3. Iii. Технический уровень глубокого погружения: удовлетворение потребностей профессионального читателя

- 4. IV Практический уровень инструментов: повышение работы контента

- 5. V. Уровень расширения: создание сети знаний

- 6. Заключение: баланс прочности и производства

I. Основной когнитивный уровень: установление концептуальной основы

Прежде чем погрузиться в специфики, давайте определим основные концепции:

-

Ребра: тонкая, похожая на стена особенность, включенная в геометрию части, обычно перпендикулярно главной стенке, предназначенной главным образом для повышения жесткости и прочности.

- Псевдонимы: жесткое ребро, усиление ребра.

- Основной принцип: для повышения производительности конструкции локально, не делая всей части толще, тем самым экономия материала и потенциально сокращая время цикла.

- Номинальная толщина стенки 4 : Обычно однородная толщина основного корпуса или поверхность пластиковой части, к которой прикрепляются ребра. Это основополагающий параметр в части Part Design.

- Толщина ребра 5 : Толщина самого ребра, обычно измеряемая у его основания, где он соединяет номинальную стенку.

- Отношение ребра к стене 6 : Математическая связь, выраженная как:

толщина ребра / номинальная толщина стенки. Это соотношение имеет решающее значение для прогнозирования и предотвращения дефектов литья.

Перспектива классификации:

Хотя само соотношение не классифицировано, ребрышки могут быть классифицированы:

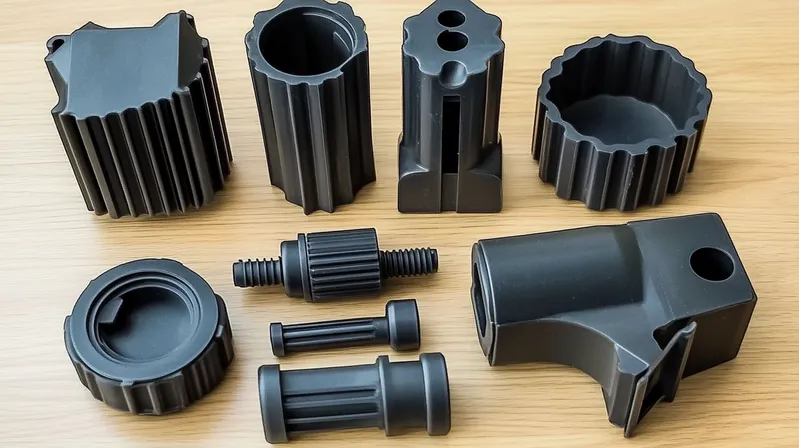

- Функция: Структурный 7 (несущая нагрузка), местонахождение (выравнивание), рассеяние тепла (плавники).

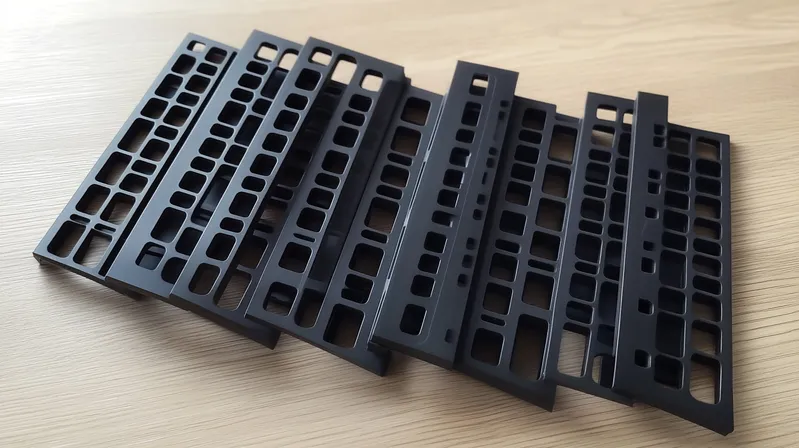

- Дизайн 8 : Простые прямые ребра, сжигания (треугольные опоры по углам/боссам), сетевые ребра.

- Местоположение: внутреннее (наиболее распространенное), внешнее (менее распространенное, часто для сцепления или эстетики).

Выбор 9 соотношения часто зависит от факторов, связанных с материалом, эстетикой и структурными требованиями .

II Уровень анализа приложений: решение проблем принятия решений пользователями

Понимание того, почему и где это соотношение имеет значение, помогает в практических проектных решениях.

Типичные сценарии применения:

Ребра, и, следовательно, рассмотрение их соотношения жизненно важны в:

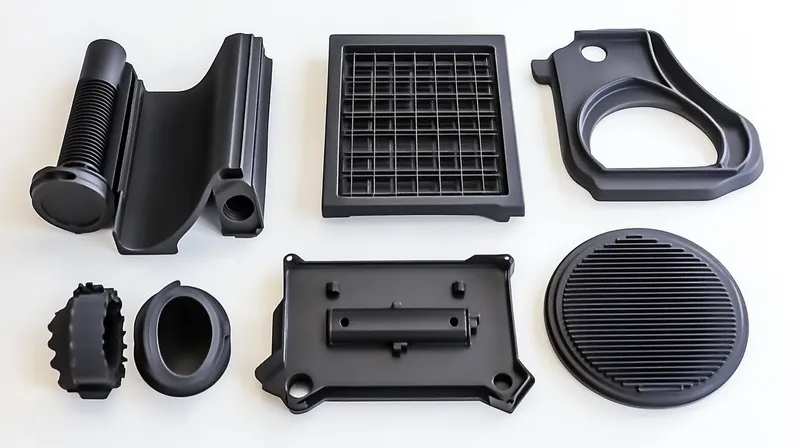

- Корпуса и корпуса: (например, электроника, приборы, электроинструменты) - обеспечение жесткости и предотвращения сгибания.

- Структурные компоненты: (например, автомобильные кронштейны, детали мебели, опорные рамки)-увеличение несущей грузоподъемности.

- Внутренние функции: поддерживающие боссы (точки монтажа винта), выравнивание внутренних компонентов.

- Большие плоские поверхности: предотвращение деформации и улучшения плоскостности.

Сравнение плюсов и мин (оптимальное соотношение и неверные соотношения):

| Особенность | Оптимальное соотношение (толщина стенки 40-60%) | Слишком толстое соотношение (> 60%) | Слишком тонкое соотношение (<40%) |

|---|---|---|---|

| Плюсы | Хороший баланс прочности и формулировки, сводит к минимуму следы раковины, хорошее заполнение. | Потенциально более высокая жесткость (если раковина игнорируется). | Самый низкий риск раковины, самое быстрое охлаждение ребра. |

| Минусы/риски | Небольшой риск раковины (зависит от материала), требует тщательного дизайна. | Высокий риск следов раковины , пустот, деформация, длительное время цикла. | Может обеспечить недостаточную жесткость, потенциальные короткие снимки (неполное заполнение), хрупкие. |

| Лучше всего подходит для | Большинство приложений, требующих силы без косметических недостатков. | Приложения, где тяжелая раковина приемлема (редко). | Приложения, где необходимо минимальное жесткое жесткое или косметика, имеют первостепенное значение. |

Зачем использовать ребра вместо более толстых стен? По сравнению с простой увеличением общей толщины стенки:

- Плюсы ребер: лучшее соотношение прочности к весу, меньшее использование материала, потенциально более быстрое время цикла (если правильно спроектировано), снижен риск тяжелых поглотителей/пустот, обнаруженных в очень толстых участках.

- Минусы ребер: повышенная сложность и стоимость плесени, потенциал для раковины/деформации, если разработать неправильно , потенциальные точки концентрации напряжений, если существуют острые углы.

Ключевой вывод: оптимальное соотношение (обычно от 40% до 60% от номинальной толщины стенки) представляет собой руководство, предназначенное для сбалансировки структурного вклада с формулировкой, в первую очередь избегая отметок раковины.

Iii. Технический уровень глубокого погружения: удовлетворение потребностей профессионального читателя

Давайте рассмотрим технические аспекты, относящиеся к профессионалам.

Процесс полный разрыв рабочего процесса (воздействие RIB):

-

Дизайн части (CAD): определить геометрию ребер:

- Толщина: цель 40-60% соседней стены. (Ключевой параметр)

- Высота: обычно ≤ 3 раза больше номинальной толщины стенки.

- Проект: минимум 0,5 ° - 1,5 ° на сторону (необходимо для выброса).

- Базовые радиусы: важно! ≥ 0,25x - 0,5x толщина стенки (часто рекомендуется минимум 0,5 мм) для снижения концентрации напряжения и улучшения потока.

- Расстояние: Расстояние между ребрами должно быть ≥ 2 раза больше номинальной толщины стенки, чтобы обеспечить адекватное охлаждение и предотвратить горячие точки.

-

Анализ Moldflow (CAE - необязательно, но рекомендуется): моделирование заполнения, упаковки, охлаждения и деформации. Прогнозирует потенциальные проблемы, такие как марки по раковине, воздушные ловушки или короткие снимки, связанные с дизайном ребер. Позволяет итерации перед разрезанием стали.

-

Проектирование и производство плесени:

- Включите ребро в ядро плесени/полость.

- Убедитесь, что адекватные каналы охлаждения вблизи ребер, особенно толстые перекрестки.

- Планируйте местоположение затвора для эффективного заполнения ребер (часто расход параллельно основным ребрам).

-

Выбор материала: рассмотрим скорости усадки (аморфные и кристаллические) и характеристики потока.

- Процесс формования впрыска:

- Начинка: расплавленная пластика течет через более толстые стены в более тонкие ребра. Сопротивление потока в тонких ребрах требует достаточного давления.

- Упаковка: давление поддерживается для компенсации усадки при затвердевании пластика. Этот этап имеет решающее значение на пересечении стен.

- Охлаждение: более толстое пересечение стены и ребра охлаждается самым медленным. Правило 40-60% помогает смягчить чрезмерное дифференциальное охлаждение, уменьшая раковину и деформацию. Время цикла влияет самая толстая секция.

- Выброс: Надлежащий черновик на ребрах необходим для удаления чистой части без повреждений.

- Контроль качества: осмотрите детали на наличие маркетинга на противоположных ребрах, варпаге и полном наполнении функций ребра.

Совместимость материала Объяснение:

Идеальное соотношение может зависеть от свойств материала:

-

Аморфные пластмассы (например, ABS, PC, PS): нижняя, более равномерная усадка. Иногда может переносить отношения ближе к 60%, но раковина все еще является основной проблемой, особенно на поверхностях внешнего вида.

-

Полукристаллические пластмассы (например, PP, PE, Nylon, Acetal, PBT): более высокий, более анизотропный (зависимый от направления) усадку. Более склонно тонуть и деформировать. Как правило, безопаснее оставаться ближе к 40-50% для этих материалов, особенно если они незаполнены.

-

Заполненные пластмассы (например, заполненный стеклой нейлон): наполнители уменьшают усадку, но могут увеличить вязкость (влияя на поток в тонкие ребра) и вводить анизотропное поведение, приводящее к деформации. Правило 40-60% по-прежнему остается хорошей отправной точкой, но анализ CAE становится более ценным.

IV Практический уровень инструментов: повышение работы контента

Вот действенные инструменты для дизайнеров и инженеров.

Контрольный список проектирования ребер:

-

Соотношение: толщина ребра между 40% до 60% от номинальной толщины стенки? (Начнется с 50%).

-

Высота: Высота ребра ≤ 3x толщина номинальной стенки?

-

Проект: Есть ли минимальный угол черновика 0,5 ° на сторону (больше лучше)?

-

Базовые радиусы: есть ли щедрый радиус (≥ 0,25x стенка), где ребро встречается с стеной?

-

Расстояние: расстояние между параллельными ребрами ≥ 2 раза номинальная толщина стенки?

-

Последовательность толщины: избегайте резких изменений толщины.

-

Эстетика: Является ли поверхность противоположной ребра не критической, или были предприняты шаги (более низкое соотношение, моделирование), чтобы минимизировать погружение?

-

Ориентация потока: ориентированы ли ребра параллельны ожидаемому пути потока, где это возможно?

-

Пересечение: пересекающиеся ребра избегают или тщательно спроектированы (срываются внизу), чтобы предотвратить толстые массовые концентрации?

Принятие решения о выборе процесса (фокус коэффициента):

-

Точка решения: определение конкретного соотношения ребра к стене.

- Начальная точка: начните с целевого соотношения 50% .

- Эстетическая проверка: Поверхность напротив ребра - критическая поверхность?

- Да: наклониться к 40-50% . Рассмотрим несколько более тонких ребра вместо одного более толстого ребра. Используйте анализ Moldflow, чтобы проверить глубину раковины.

- №: 50-60% может быть приемлемым, но все же проверяйте потенциальное воздействие на раковину/варп.

- Проверка материала: Какой тип материала?

- Полукристаллический (стр., Нейлон и т. Д.): Будьте осторожны. Придерживайтесь ближе к 40-50% .

- Аморфный (ABS, ПК и т. Д.): Часто может переносить 50-60% , если структурно необходимо, но отслеживать потенциал погружения.

- Проверка требований к структурным требованиям: Ребро при значительной нагрузке?

- Высокая нагрузка: стремиться к более высокой конец ( 55-60% ), если позволяют раковина/эстетика. Обеспечить щедрые базовые радиусы. Рассмотрим подкрепление материала (например, стеклянное заполнение) или альтернативные конструкции (Gussets, несколько ребер). FEA может понадобиться.

- Низкая нагрузка: оставайтесь консервативными ( 40-50% ), чтобы расставить приоритеты в плутикозности и эстетике.

- Проверка производства: Очень высокое или тонкое ребро, потенциально вызывая проблемы с начинкой или охлаждением?

- Да: проконсультируйтесь со своим производителем плесени (как Zetarmold!). Может потребоваться корректировка конструкции (более толстое ребра, более короткую высоту, лучшую путь потока) или оптимизация процесса.

V. Уровень расширения: создание сети знаний

Понимание соотношения ребра к стене связано с более широкой сетью дизайнерских и производственных знаний.

Связанная технологическая навигация:

-

Вверх по течению:

- Дизайн части (CAD): где создается начальная геометрия, включая ребрышки.

- Выбор материала: свойства диктуют усадку, поток и прочность, влияя на дизайн ребер.

- Анализ конечных элементов (FEA): моделирует структурные характеристики при нагрузке, определяя, где и где необходимы ребра.

- Анализ плесени (CAE): имитирует сам процесс формования, прогнозируя дефекты, связанные с конструкцией ребер до создания плесени.

- Основной процесс:

- Инъекционное формование: производственный процесс, где дизайн ребер напрямую влияет на успех.

- Вниз по течению:

- Создание формы: перевод дизайна ребер в физический инструмент.

- Оптимизация процесса: регулировка параметров литья (давление, температура, время) для размещения функций ребра.

- Контроль качества: проверка дефектов, связанных с ребрами (раковина, короткие выстрелы, варп).

- Часть сборки: ребра могут мешать или помочь в процессах сборки.

- Связанные функции дизайна:

- Боссы: часто требуют поддержки ребра или сжигания.

- Gussets: Треугольные ребра, используемые для поддержки стен или боссов.

- Кормирование: удаление материала из толстых секций (противоположный подход к добавлению ребер).

- Углы на тяге: необходимо для всех формованных функций, включая ребрышки.

- Толщина стенки Разнообразие: основной принцип, который поддерживает дизайн ребер.

Заключение: баланс прочности и производства

Идеальное соотношение толщины ребра к стене, как правило, рекомендуется составлять от 40% до 60% , является критическим руководством в конструкции литья под давлением. Он представляет собой тщательный компромисс между добавлением необходимой прочности и жесткостью при минимизации риска производственных дефектов, таких как следы раковины и деформация.

Придерживаясь этого руководства, наряду с другими лучшими практиками для высоты ребер, проекта, радиусов и расстояния, является ключом к созданию высококачественных, экономически эффективных литых деталей. Помните, что выбор материала и эстетические требования играют важную роль в уточнении оптимального соотношения для вашего конкретного приложения.

-

Изучите, как дизайн ребер может улучшить прочность и долговечность пластиковых деталей в производстве. ↩

-

Понимание этого соотношения имеет решающее значение для предотвращения дефектов в формованных частях и оптимизации дизайна. ↩

-

Узнайте о различных дефектах формования и эффективных стратегиях, чтобы избежать их в ваших проектах. ↩

-

Изучение номинальной толщины стенки может помочь вам понять ее основополагающую роль в достижении оптимальной производительности части и эффективности материала. ↩

-

Изучение толщины ребра может улучшить ваши знания о структурных характеристиках и экономии материала в процессах проектирования. ↩

-

Понимание соотношения ребра к стене имеет решающее значение для предотвращения дефектов литья и обеспечения целостности структурной целостности в дизайне. ↩

-

Изучение структурных типов ребер может дать представление об их приложениях и преимуществах в различных инженерных областях. ↩

-

Изучение лучших практик дизайна ребер может улучшить ваши инженерные проекты и обеспечить структурную целостность. ↩

-

Понимание факторов, влияющих на дизайн ребер, может улучшить ваши знания в области структурной инженерии и выбора материала. ↩