Я помню, как впервые столкнулся с непростой задачей проектирования сложного компонента методом литья под давлением. Это было похоже на решение головоломки с тысячей движущихся частей.

К лучшим методам создания сложных структур при литье под давлением относятся анализ потока расплава, использование современных материалов, 3D-печатные вставки для пресс-форм, а также применение подрезов и боковых воздействий для повышения точности и эффективности при разработке сложных конструкций.

Освоение этих техник может кардинально изменить ситуацию. Представьте, что простой эскиз превращается в реальный продукт, отвечающий как эстетическим, так и функциональным требованиям. Давайте рассмотрим, как каждый метод может улучшить наши проекты. Использование анализа потока расплава позволяет прогнозировать, как материалы заполняют форму, а передовые материалы открывают новые возможности. 3D-печать для изготовления вставок в форму обеспечивает гибкость при прототипировании, а интеграция подрезов и боковых выступов помогает создавать сложные углы и элементы. Эти шаги — не просто часть процесса, это суть создания чего-то действительно выдающегося.

Анализ текучести расплава повышает эффективность литья под давлением.Истинный

Это помогает прогнозировать и оптимизировать потоки материалов, снижая количество дефектов.

3D-печать не может использоваться для изготовления вставок в пресс-формы при литье под давлением.ЛОЖЬ

3D-печать используется для создания нестандартных формовочных вставок, что повышает гибкость проектирования.

- 1. Как анализ потока расплава улучшает сложные конструкции?

- 2. Какова роль современных материалов в литье под давлением?

- 3. Как 3D-печать может улучшить качество пресс-форм для сложных форм?

- 4. Почему подрезы и боковые выступы необходимы для обработки сложных деталей?

- 5. Каких распространенных ошибок следует избегать при проектировании сложных пресс-форм?

- 6. Заключение

Как анализ потока расплава улучшает сложные конструкции?

Вы когда-нибудь задумывались, как этим сложным пластиковым приспособлениям каждый раз удается добиться идеального результата?

Анализ потока расплавленного пластика в пресс-форме позволяет конструкторам визуализировать поведение расплавленного пластика в формах, выявлять проблемы проектирования на ранних стадиях, оптимизировать использование материалов и повышать эффективность производства, что приводит к получению высококачественной продукции с меньшими затратами и упрощением процесса.

Научные основы анализа текучести расплава

Когда я впервые попробовал себя в проектировании пресс-форм, этот процесс казался каким-то таинственным искусством. Но анализ потока расплавленного пластика изменил всё. Это как иметь хрустальный шар, который с помощью передового программного обеспечения¹ моделирует движение расплавленного пластика по пресс-форме. Представьте, что вы можете выявлять такие проблемы, как воздушные ловушки² или , ещё до начала производства.

| Аспект моделирования | Преимущества |

|---|---|

| Заливка узором | Оптимизирует поток материалов |

| Время охлаждения | Сокращает время цикла |

| Точки давления | Предотвращает деформацию деталей |

Оптимизация использования материалов

Я помню один проект, где мы постоянно корректировали толщину стенок, чтобы добиться идеального результата. Анализ потока расплава — это как шестое чувство, позволяющее предсказывать, как пластик заполняет форму. Можно идеально регулировать расположение литников и толщину стенок, что не только сокращает количество отходов, но и повышает структурную целостность конечного продукта. Это беспроигрышный вариант!

Повышение качества и эффективности продукции

До использования анализа потока расплава я часто оказывался в замкнутом круге проб и ошибок. Но теперь это похоже на жульничество — в хорошем смысле! Выявляя дефекты до того, как они проявятся, я могу гарантировать, что каждая деталь не только хорошо выглядит, но и безупречно функционирует. Такой проактивный подход значительно сокращает время производства, исключая бесконечные этапы тестирования.

Кроме того, визуализация проблем с каналами охлаждения 4 и конструкциями литниковых каналов позволяет инженерам точно настраивать процессы для эффективного охлаждения и затвердевания. Меньше дефектов, больше стабильности — это бальзам на душу любого конструктора.

Внедрение анализа потока расплава не только позволило нам повысить качество выпускаемой продукции, но и дало конкурентное преимущество на рынке, обеспечив более быстрое и экономически эффективное производство.

Анализ текучести расплава позволяет сократить потери материала.Истинный

Это позволяет оптимизировать использование материалов за счет регулирования толщины стенок и расположения затворов.

Анализ текучести расплава увеличивает потребность в физических испытаниях.ЛОЖЬ

Это снижает необходимость в физическом тестировании, поскольку позволяет прогнозировать дефекты на ранних стадиях.

Какова роль современных материалов в литье под давлением?

Представьте себе мир, где пластиковые компоненты не только функциональны, но и обладают великолепным дизайном и высокой эффективностью. Именно такие перспективы открывают передовые материалы в области литья под давлением.

Современные материалы совершают революцию в литье под давлением, улучшая характеристики, снижая затраты и позволяя создавать сложные конструкции с лучшей термической стабильностью, долговечностью и точностью, что приводит к получению высококачественных компонентов.

Изучение современных материалов в литье под давлением

Как человек, много лет проработавший в индустрии пресс-форм, я воочию убедился в преобразующей силе современных материалов в литье под давлением. Помните, как я впервые столкнулся с высокоэффективными полимерами , такими как PEEK и PEI? Это было похоже на открытие нового измерения возможностей. Эти материалы, созданные для работы в экстремальных условиях, позволяют производить компоненты, которые одновременно прочны и надежны. Однажды я работал над проектом для аэрокосмической отрасли, где исключительные механические свойства PEEK были незамеченными, но важными факторами успеха.

| Материал | Преимущества | Приложения |

|---|---|---|

| ПИК | Высокая термостойкость, прочность | аэрокосмическая, автомобильная промышленность |

| Остров Принца Эдуарда | Огнестойкость, стабильность размеров | Электрические компоненты |

Повышение гибкости дизайна

Современные материалы позволили мне расширить границы того, что когда-то считалось возможным в традиционном литье под давлением. Я помню, как работал над сложной конструкцией для клиента из сферы потребительской электроники; использование композитных материалов было сродни палитре художника с бесконечным количеством цветов. Интеграция стекловолокна в полимеры дала нам идеальное сочетание легких и прочных конструкций — идеальное решение для этого проекта.

Повышение качества продукции

Точность, обеспечиваемая современными материалами, сыграла решающую роль в моей работе. Однажды, при проектировании уплотнений, требующих высокой точности, термопластичные эластомеры оказались идеальным решением благодаря своим превосходным герметизирующим свойствам. Их стабильность и точность были непревзойденными.

Экономическая эффективность и устойчивость

Распространено ошибочное мнение, что современные материалы непомерно дороги. Однако, по моему опыту, первоначальные инвестиции часто окупаются с лихвой. Возьмем, к примеру, сокращение времени производственного цикла и минимальное образование отходов — со временем это привело к значительной экономии средств. А поскольку устойчивое развитие сейчас важнее, чем когда-либо, долговечность этих материалов означает меньшее количество замен и меньший углеродный след.

Благодаря этим передовым материалам, литье под давлением переживает революцию. Выбор правильного материала – это не просто соответствие техническим характеристикам; это расширение границ возможного и достижение совершенства в производстве.

Внедрение современных материалов в процессы литья под давлением открывает безграничные возможности для инноваций и повышения эффективности, преобразуя не только продукцию, но и целые отрасли.

Полиэфирэфиркетон (PEEK) используется в аэрокосмической отрасли благодаря своей прочности.Истинный

Полиэфирэфиркетон (PEEK) обладает высокой термической стабильностью и прочностью, что делает его идеальным материалом для аэрокосмической отрасли.

Традиционные материалы требуют более сложной конструкции, чем современные.ЛОЖЬ

Современные материалы позволяют создавать конструкции более сложной формы, чем традиционные.

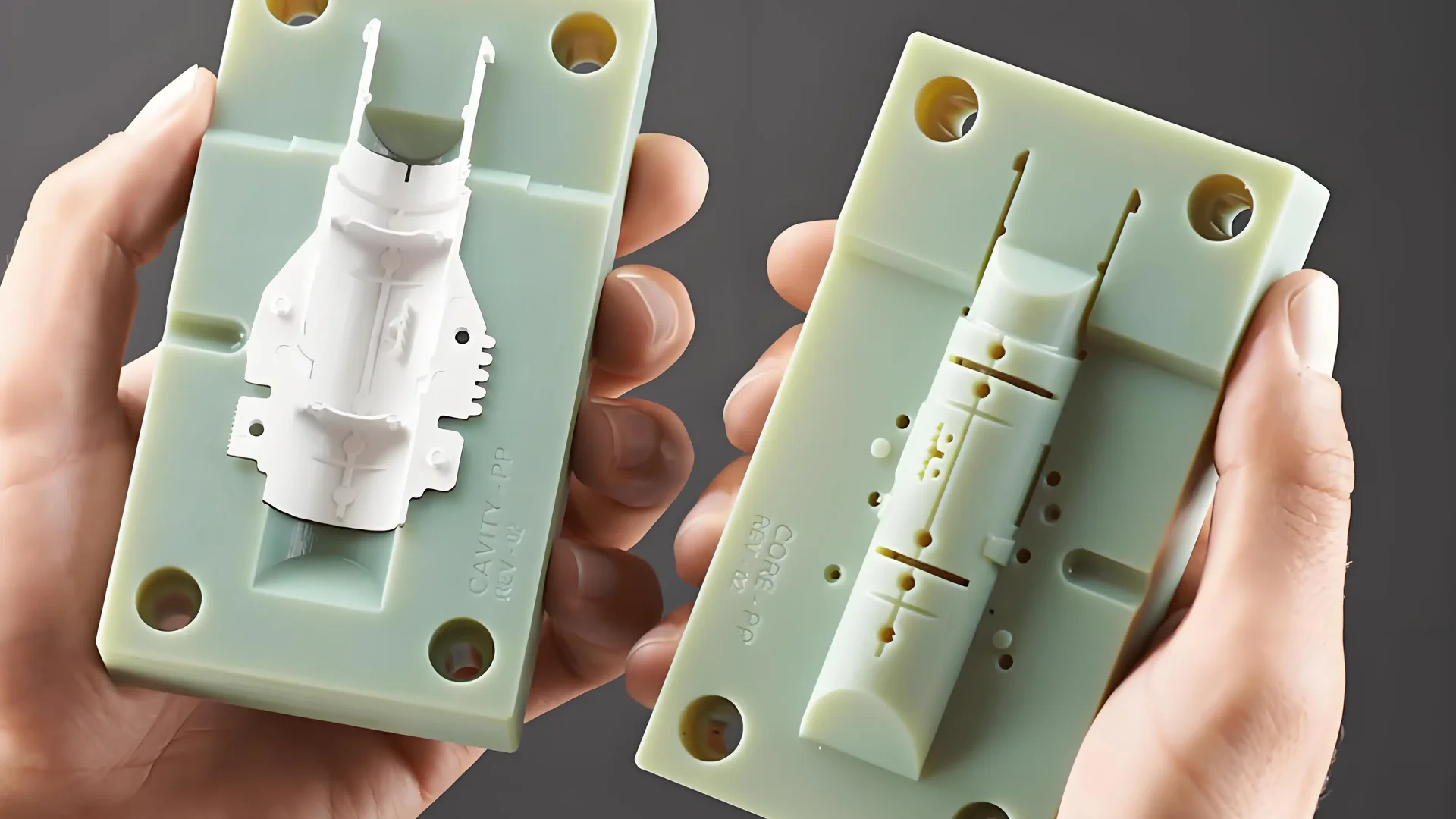

Как 3D-печать может улучшить качество пресс-форм для сложных форм?

Задумывались ли вы когда-нибудь о том, как 3D-печать может произвести революцию в проектировании пресс-форм? Это кардинально меняет подход к созданию сложных вставок, ускорению производства и снижению затрат.

3D-печать улучшает характеристики пресс-форм, позволяя создавать сложные конструкции, сокращая время производства и количество отходов, а также обеспечивая эффективное и экономичное изготовление сложных геометрических форм.

Роль 3D-печати в проектировании пресс-форм

Я помню, как впервые осознал огромный потенциал 3D -печати в проектировании пресс-форм. Это было как озарение! Внедрение этой технологии в наш процесс позволило нам создавать формы и геометрию, которые раньше были просто недоступны, по крайней мере, без чрезмерных затрат. Эта технология стала настоящим прорывом в повышении эффективности и функциональности пресс-форм.

| Традиционные методы | 3D-печать |

|---|---|

| Ограниченная сложность | Высокая сложность |

| Более длительные сроки выполнения | Быстрое прототипирование |

| Увеличение количества образующихся отходов | Минимальное количество отходов |

Преимущества сложных геометрических форм

Особенность сложных геометрических форм заключается в том, что они могут вывести характеристики формовочной вставки на совершенно новый уровень. Представьте себе возможность создавать специально разработанные каналы для циркуляции жидкости или замысловатые текстуры, которые повышают эффективность охлаждения и общее качество. Именно это позволяет нам делать 3D-печать.

Возьмем, к примеру, конформные каналы охлаждения. Используя 3D -печать для их интеграции в наши конструкции, мы добились значительного улучшения в управлении тепловыми процессами — сокращение времени цикла до 40%! Кроме того, качество деталей просто феноменальное, с уменьшенной деформацией и меньшим количеством дефектов.

Экономическая эффективность и рациональное использование материалов

Нет ничего лучше, чем удовлетворение от того, что получаешь больше из меньшего. С 3D-печатью происходит именно это. Использование материала оптимизируется, а значит, затраты остаются под контролем. Традиционные методы часто приводят к большим отходам от механической обработки излишков материала — это трудоемкий и неприятный процесс.

Применение в различных отраслях промышленности

Вставки для пресс-форм, изготовленные с помощью 3D-печати, появляются повсюду: от автомобильной и аэрокосмической промышленности до бытовой электроники. Каждая отрасль получает выгоду от быстрого прототипирования и индивидуальной настройки, отвечающей уникальным требованиям.

Например, в автомобильной промышленности мы теперь можем создавать сложные конструкции для легких компонентов, которые значительно повышают топливную экономичность и производительность. Невероятно видеть, как эти идеи воплощаются в жизнь.

Преодоление проектных ограничений

Свобода, технология 3D-печати, подобна ключу, открывающему дизайнерам мир возможностей. Мы можем экспериментировать с новыми идеями, не беспокоясь о резком росте затрат — это захватывающее время для инноваций в проектировании пресс-форм.

Более того, эта технология позволяет создавать вставки, объединяющие в себе множество функций. Представьте себе пресс-формы со встроенными каналами для датчиков или нагревательных элементов. Эти более совершенные пресс-формы могут произвести революцию в мониторинге и управлении технологическими процессами, открывая двери для еще больших достижений.

3D-печать сокращает время изготовления пресс-формовых вставок на 40%.Истинный

3D-печать позволяет быстро создавать прототипы, значительно сокращая время производства.

Традиционные методы проектирования пресс-форм позволяют получать меньше отходов, чем 3D-печать.ЛОЖЬ

Традиционные методы позволяют удалять излишки материала, что приводит к образованию большего количества отходов, чем 3D-печать.

Почему подрезы и боковые выступы необходимы для обработки сложных деталей?

Когда я впервые погрузился в мир проектирования пресс-форм, я быстро понял, насколько важны подрезы и боковые выступы для изготовления сложных деталей.

Подрезы и боковые выступы имеют решающее значение в проектировании пресс-форм, поскольку они позволяют создавать сложные геометрические формы, улучшающие как функциональность, так и эстетику изделия, что крайне важно для изготовления сложных деталей.

Роль подрезов в проектировании пресс-форм

Я помню, как впервые взялся за проект, связанный с подрезами. Поначалу это немного пугало, но, экспериментируя с этими элементами, я был поражен сложностью, которую они позволяют достичь. Подрезы — это те незаметные маленькие элементы в формованной детали, которые предотвращают легкое соскальзывание формы, но они также открывают мир дизайнерских возможностей. Они позволяют создавать сложные геометрические формы , которые действительно расширяют границы возможного в дизайне изделий.

Преимущества стрижки «андеркат»:

- Сложные конструкции: Они идеально подходят для тех случаев, когда необходимо придать форму таким элементам, как защелки или нитки.

- Эстетическая привлекательность: Достижение плавных контуров и безупречной отделки, что в противном случае было бы сложно.

Как боковые действия дополняют подрывные действия

Боковые выступы стали для меня настоящим прорывом в некоторых из моих самых сложных проектов. Они словно помощники поднутрений — буквально скользят с боков форм, создавая такие элементы, как отверстия или поднутрения, с которыми стандартные формы просто не справляются.

Преимущества боковых действий:

- Улучшенная детализация: они позволяют добавлять больше функций без потери структурной целостности.

- Повышенная точность: Они отлично подходят для поддержания жестких допусков, обеспечивая стабильность секций во время формования.

| Особенность | Андеркат | Боковая атака |

|---|---|---|

| Сложность | Высокий | Середина |

| Расходы | Умеренный | Выше |

| Гибкость | Ограниченный | Высокий |

Практическое применение и проблемы

Работа с поднутрениями и боковыми выступами, безусловно, добавляет сложности — и увеличивает стоимость — в процессе изготовления пресс-форм. Это баланс между правильной проработкой желаемых деталей и контролем производственных затрат. Я понял, что все дело в поиске оптимального решения.

К основным моментам, которые следует учитывать, относятся:

- Последствия для затрат: Дополнительные механизмы могут привести к увеличению расходов.

- Гибкость дизайна: Иногда учет побочных действий означает меньшее количество последующих изменений в дизайне.

Изучение альтернативных решений

По мере развития технологий расширяются и наши возможности в проектировании пресс-форм. Я обнаружил, что такие инновации, как разборные сердечники и передовое программное обеспечение CAD¹², бесценны для преодоления традиционных проблем.

- Складные сердечники: эти удобные решения уменьшают необходимость в боковых действиях, складываясь внутрь во время выброса — это действительно экономит время.

- Программное обеспечение CAD: Здесь я могу проявить свои творческие способности, более эффективно визуализируя и планируя сложные пресс-формы, что упрощает работу с поднутрениями.

Подрезы усложняют конструкцию формованных деталей.Истинный

Подрезы затрудняют извлечение формы, усложняя процесс изготовления сложных конструкций.

Побочные действия снижают стоимость изготовления пресс-форм.ЛОЖЬ

Боковые воздействия увеличивают затраты из-за дополнительных механизмов в конструкции пресс-формы.

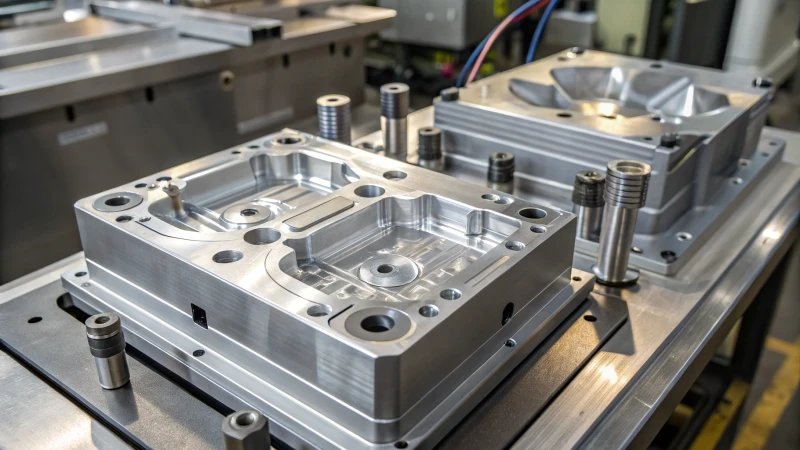

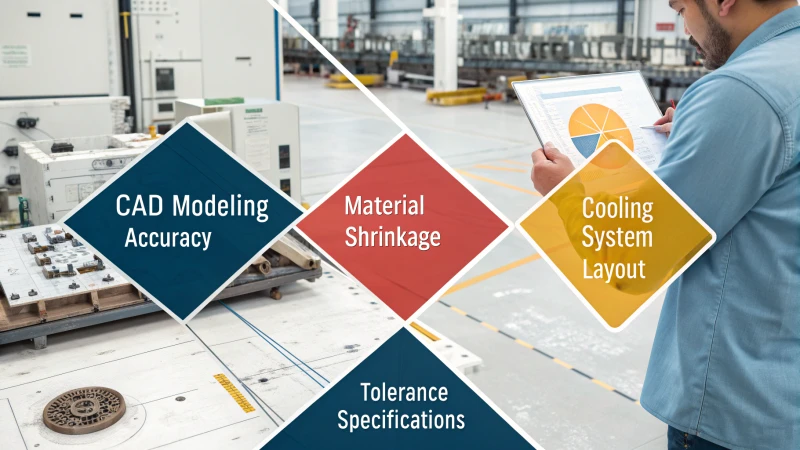

Каких распространенных ошибок следует избегать при проектировании сложных пресс-форм?

Погружение в сложный процесс проектирования пресс-форм немного похоже на вход в лабиринт, где каждый поворот может привести к неожиданностям. Но знаете что? Знание распространенных ошибок может стать вашим путеводителем к успеху.

Избегайте ошибок при проектировании сложных пресс-форм, обеспечивая точное моделирование в САПР, учитывая усадку материала, внедряя эффективные системы охлаждения и поддерживая жесткие допуски для повышения технологичности и уменьшения количества ошибок.

Важность точного CAD-моделирования

CAD-моделирование — это основа любой конструкции пресс-формы. Я никогда не забуду, как часами трудился над проектом, только чтобы обнаружить, что в моей первоначальной CAD-модели была небольшая ошибка в размерах. Эта крошечная ошибка разрослась, приведя к множеству переделок. Обеспечение точных размеров и допусков имеет решающее значение.

| Передовые методы CAD-моделирования |

|---|

| Дважды проверьте все размеры |

| Используйте надежное программное обеспечение для моделирования |

| Проведите имитационные тесты |

Точные модели — это не просто правильное моделирование с самого начала; они помогают визуализировать потенциальные проблемы до того, как они станут реальными, экономя время и деньги в дальнейшем.

Учет усадки материалов

В начале своей карьеры я на собственном горьком опыте убедился в последствиях усадки материалов. Мы производили детали, которые просто не подходили по размеру — это как пытаться втиснуться в любимые джинсы после праздничного застолья. Конструкторы пресс-форм должны учитывать усадку материалов во время охлаждения. Несоблюдение этого требования может привести к изготовлению деталей, не соответствующих техническим характеристикам. Тщательное понимание свойств материалов имеет важное значение.

- Выбор материалов: отдавайте предпочтение материалам с предсказуемыми показателями усадки.

- Прототипирование: Тестирование прототипов для измерения фактической усадки.

- Корректировки: Внесите корректировки в конструкцию пресс-формы для компенсации усадки.

Обеспечение эффективности систем охлаждения

Если вы когда-либо пытались слишком быстро охладить пирог и в результате получили размокшую корочку, вы поймете, почему охлаждение имеет решающее значение в литье под давлением. Неэффективное охлаждение может привести к деформации или неполному формированию детали. Крайне важно интегрировать эффективные каналы охлаждения 14 в конструкцию пресс-формы.

- Размещение каналов: Размещайте каналы стратегически для равномерного охлаждения.

- Инструменты моделирования: Используйте программное обеспечение для моделирования, чтобы прогнозировать распределение тепла.

- Регулярное техническое обслуживание: проводите техническое обслуживание систем охлаждения, чтобы предотвратить засоры и обеспечить их стабильную работу.

Поддержание точных допусков

Точность всегда была для меня путеводной звездой в проектировании пресс-форм, особенно при работе с компонентами, требующими жестких технических характеристик. Достижение этого требует сосредоточения внимания на точности оснастки и обработки 15 .

- Контроль качества: Регулярно осматривайте пресс-формы на предмет износа.

- Откалиброванное оборудование: Используйте откалиброванные станки для производства.

- Документация: Ведите подробный учет технических характеристик и изменений.

Дополнительные соображения

Помимо этих технических аспектов, крайне важна открытая коммуникация с производственными командами. Понимание их возможностей и ограничений может привести к более согласованным проектам и процессам, снижению количества ошибок и повышению эффективности. Я обнаружил, что проведение совместных обзоров проекта с заинтересованными сторонами гарантирует, что все находятся на одной волне на протяжении всего жизненного цикла проекта.

Точные CAD-модели позволяют избежать дорогостоящих доработок в процессе производства.Истинный

Точное моделирование в САПР помогает выявлять проблемы на ранних стадиях, уменьшая количество ошибок.

Игнорирование усадки материала позволяет добиться идеальной подгонки деталей.ЛОЖЬ

Пренебрежение усадкой приводит к тому, что детали не подходят должным образом или не соответствуют техническим характеристикам.

Заключение

Изучите основные методы создания сложных структур при литье под давлением, включая анализ потока расплава, современные материалы, 3D-печать и поднутрения для повышения точности и эффективности проектирования.

-

Изучите передовые программные инструменты для повышения точности и эффективности проектирования пресс-форм. ↩

-

Поймите, как образуются воздушные ловушки и как они влияют на качество продукции. ↩

-

Узнайте о взаимосвязи между толщиной стенок и долговечностью изделия. ↩

-

Узнайте, как каналы охлаждения улучшают характеристики пресс-форм и снижают количество дефектов. ↩

-

Узнайте, почему высокоэффективные полимеры, такие как PEEK и PEI, необходимы для применения в аэрокосмической отрасли благодаря своей прочности и термической стабильности. ↩

-

Узнайте, как композитные материалы позволяют создавать сложные геометрические формы и легкие конструкции, имеющие решающее значение для таких отраслей, как автомобилестроение и электроника. ↩

-

Узнайте, как 3D-печать улучшает проектирование пресс-форм со сложной геометрией и быстрое прототипирование. ↩

-

Узнайте, как 3D-печать снижает затраты за счет оптимизации использования материалов в формовочных вставках. ↩

-

Узнайте, как 3D-печать способствует созданию инновационных конструкций с интегрированными функциональными элементами в пресс-формах. ↩

-

Узнайте, как подрезы позволяют создавать сложные геометрические формы в пластиковых компонентах. ↩

-

Изучите проблемы, возникающие при создании сложных конструкций пресс-форм. ↩

-

Узнайте, как современные инструменты САПР помогают в разработке сложных конструкций пресс-форм. ↩

-

Получите представление о поведении различных материалов в процессе формования, чтобы предотвратить такие проблемы, как усадка. ↩

-

Узнайте о стратегическом размещении охлаждающих каналов для более эффективного управления тепловыми процессами в конструкциях пресс-форм. ↩

-

Узнайте о методах поддержания точности и аккуратности в процессах изготовления оснастки, необходимых для проектирования пресс-форм. ↩

-

Поймите, как совместные обзоры могут улучшить коммуникацию и уменьшить количество ошибок в процессе проектирования. ↩