Я до сих пор помню, как впервые увидел, как пластиковая деталь принимает форму в пресс-форме — это было словно волшебство.

Литье под давлением тонкостенных изделий требует более высокого давления и более быстрого охлаждения, чем литье толстостенных изделий, что влияет на скорость производства, выбор материалов и качество деталей, что имеет решающее значение для оптимизации проектирования и производства в таких отраслях, как электроника.

Разница между тонкими и толстыми стенками при литье под давлением может иметь решающее значение для нашей работы. Поверьте, освоение этих тонкостей было одновременно сложным и полезным опытом в моей карьере. Тонкие стенки требуют большей точности в давлении и скорости, это как попытка догнать быстро движущийся поезд. В то же время толстые стенки допускают немного больше свободы действий, но сопряжены со своими собственными проблемами, такими как обеспечение равномерного охлаждения во избежание любых неполадок. Независимо от того, работаете ли вы с эскизами или вносите корректировки на ходу, понимание этих различий является ключом к созданию идеальных пластиковых деталей.

Для формования тонкостенных изделий требуется более высокое давление, чем для формования толстостенных изделий.Истинный

Для быстрого заполнения форм тонкими стенками требуется более высокое давление, что обеспечивает высокое качество.

При литье под давлением толстостенные детали охлаждаются быстрее, чем тонкостенные.ЛОЖЬ

Толстые стены дольше сохраняют тепло, что приводит к замедлению процесса охлаждения.

- 1. Как толщина стенки влияет на скорость охлаждения при литье под давлением?

- 2. Какие факторы следует учитывать при выборе материалов для тонкостенных и толстостенных изделий?

- 3. Почему давление впрыска различается для тонкостенных и толстостенных деталей?

- 4. Какие принципы проектирования следует соблюдать при изготовлении тонкостенных деталей?

- 5. В чём разница в скорости производства при литье тонкостенных и толстостенных изделий?

- 6. Какие типичные проблемы возникают при литье тонкостенных деталей?

- 7. Заключение

Как толщина стенки влияет на скорость охлаждения при литье под давлением?

Вы когда-нибудь задумывались, как толщина стенки при литье под давлением может повлиять на успех или провал вашей конструкции?

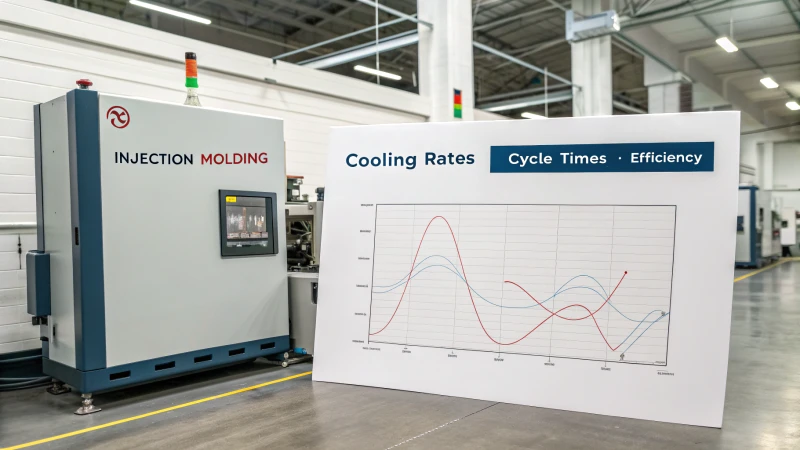

В литье под давлением толщина стенок влияет на скорость охлаждения: более толстые стенки увеличивают время охлаждения и цикл, в то время как более тонкие стенки охлаждаются быстрее, повышая эффективность, но потенциально ставя под угрозу структурную целостность.

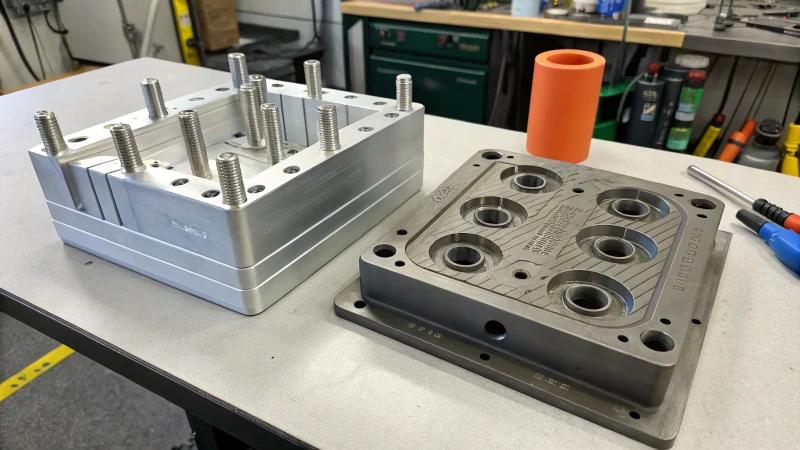

Научные основы скорости охлаждения

Представьте, что вы собираетесь налить себе чашку горячего кофе. Вы знаете, что чем толще ваша кружка, тем дольше она будет остывать, верно? Тот же принцип применим и к литью под давлением¹ . Когда я только начал работать с пресс-формами, я быстро понял, что толщина стенок пресс-формы, как и толщина кружки, определяет, сколько времени требуется для выхода тепла из расплавленного пластика. Более толстая стенка означает, что пресс-форма дольше удерживает тепло, растягивая периоды охлаждения и увеличивая время производственного цикла.

Балансировка толщины стенки

Найти оптимальный баланс между толщиной стенок и скоростью охлаждения — это все равно что пытаться подобрать идеальную температуру кофе: не слишком горячий, не слишком холодный. Для таких, как я, кто ежедневно проектирует пресс-формы, крайне важно найти этот баланс, чтобы оптимизировать производство, не жертвуя качеством.

Вот таблица, которая поможет наглядно представить этот баланс:

| Толщина стенки (мм) | Время охлаждения (с) | Влияние на качество |

|---|---|---|

| <2 | <10 | Возможные проблемы с деформацией |

| 2-4 | 10-20 | Оптимальный баланс |

| >4 | >20 | Увеличенное время цикла |

Тонкие стенки остывают быстрее, ускоряя производство. Но будьте осторожны — если они слишком тонкие, изделия могут деформироваться. Я видел такое, и поверьте, это не очень приятно.

Материальные соображения

Я на собственном горьком опыте убедился, что не все виды пластика одинаковы. Тип выбранного материала может существенно повлиять на то, как толщина стенок сказывается на скорости охлаждения. Например:

- Полипропилен (ПП): подходит для тонких стен благодаря высокой теплопроводности.

- Акрилонитрилбутадиенстирол (АБС): требует тщательного учета толщины стенок для предотвращения дефектов.

Всегда полезно ознакомиться с ресурсами по свойствам материалов

Оптимизация конструкции пресс-формы

По моему опыту, ничто не сравнится с эффективностью программного обеспечения для моделирования, когда дело доходит до точной настройки конструкции пресс-форм. Прежде чем приступать к созданию физических пресс-форм, я всегда использую инструменты анализа потока расплава³ . Они подобны хрустальным шарам, позволяющим прогнозировать время охлаждения и вносить необходимые корректировки заранее.

Использование этих инструментов не только экономит ресурсы, но и позволяет понять, как различная толщина стенок может влиять на общую производительность. Благодаря этим стратегиям я могу обеспечить более плавные производственные циклы и высочайшее качество продукции.

Понимание этих закономерностей позволило мне оптимизировать рабочий процесс и создавать проекты, которые выдерживают испытание временем и эффективностью.

Более толстые стенки форм увеличивают время охлаждения.Истинный

Более толстые стенки удерживают больше тепла, что требует более длительного времени охлаждения.

Полипропилен не подходит для изготовления тонкостенных форм.ЛОЖЬ

Полипропилен обладает высокой теплопроводностью, что делает его подходящим материалом.

Какие факторы следует учитывать при выборе материалов для тонкостенных и толстостенных изделий?

Когда я только начинал проектировать пресс-формы, я понятия не имел, насколько важен выбор материала при литье тонкостенных и толстостенных изделий. Это было похоже на попытку испечь торт, не зная, есть ли у меня все необходимые ингредиенты.

При выборе материалов для тонкостенных и толстостенных изделий методом литья под давлением учитываются теплопроводность, коэффициент усадки и показатель текучести расплава. Правильный выбор материала предотвращает такие дефекты, как деформация, и обеспечивает оптимальные эксплуатационные характеристики формованных деталей.

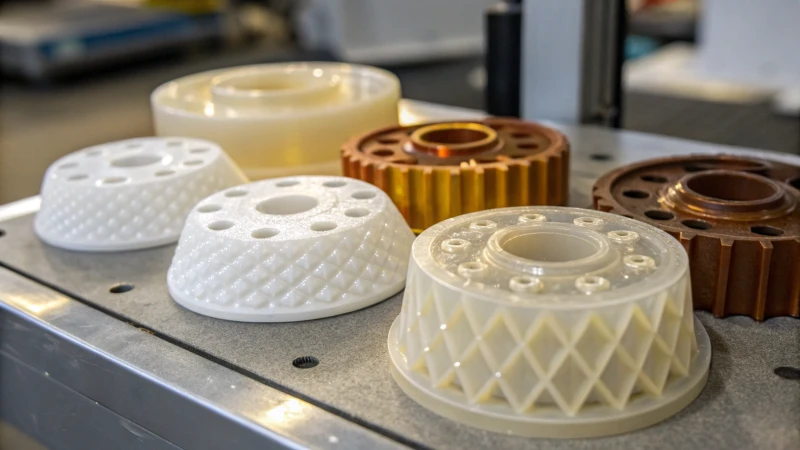

Понимание толщины стенки

Я помню, как впервые взялся за проект, в котором использовались как тонкие, так и толстые стенки. Это был очень сложный процесс обучения! В литье под давлением толщина стенок играет огромную роль, определяя не только прочность детали, но и эффективность ее производства. Литье с тонкими стенками обычно подразумевает детали толщиной менее 1 мм, а литье с толстыми стенками — детали толщиной более 4 мм.

| Тип стены | Диапазон толщины | Ключевые свойства |

|---|---|---|

| Тонкостенный | < 1 мм | Высокая текучесть расплава |

| Толстостенный | > 4 мм | Меньшая усадка |

Свойства материала

Теплопроводность

Я обнаружил, что материалы с высокой теплопроводностью отлично подходят для быстрого рассеивания тепла в тонкостенных конструкциях. С другой стороны, при работе с толстостенными деталями материалы с умеренной теплопроводностью лучше подходят для поддержания стабильности размеров.

Коэффициент усадки

Усадка может стать настоящей головной болью, если её не учитывать должным образом. Для тонкостенных деталей использование материалов с минимальной усадкой гарантирует идеальную подгонку. Для более толстых стенок я на собственном опыте убедился, что тщательный учёт усадки после формования имеет решающее значение для предотвращения деформации. Для получения более подробной информации рекомендуем ознакомиться с разделом 4 «Тщательный учёт» .

Индекс текучести расплава (MFI)

Для тонкостенного литья я предпочитаю материалы с высоким показателем текучести расплава (MFI), поскольку они быстро заполняют даже самые сложные детали. Для толстостенных изделий я выбираю материалы с более низким показателем MFI, чтобы обеспечить равномерное давление по всей форме.

Советы по выбору материалов

- Для тонкостенных материалов я часто выбираю поликарбонат или АБС-пластик из-за их превосходных характеристик текучести.

- При работе с толстостенными материалами нейлон или полипропилен обеспечивают отличный баланс между прочностью и гибкостью.

Снижение дефектов

Раньше мне приходилось бороться с распространенными дефектами, такими как деформация толстых стенок или неполное заполнение зерен в тонких секциях, пока я не научился корректировать несколько ключевых факторов:

- Время охлаждения: Обеспечение достаточного времени охлаждения позволяет равномерно рассеивать тепло.

- Давление впрыска: Важно точно настроить этот параметр для поддержания стабильного потока материала при различной толщине стенок.

Для более глубокого изучения этих тем может быть невероятно полезно ознакомиться с ресурсами по стратегиям проектирования пресс-форм 5. Эти знания не только помогают оптимизировать производство, но и продлевают срок службы пресс-форм.

При литье тонкостенных изделий используются материалы с высоким индексом текучести расплава.Истинный

Высокий показатель текучести расплава позволяет материалам быстро заполнять сложные детали.

Для деталей с толстыми стенками требуются материалы с высокой теплопроводностью.ЛОЖЬ

Для обеспечения стабильности толстостенных деталей необходима умеренная теплопроводность.

Почему давление впрыска различается для тонкостенных и толстостенных деталей?

Вы когда-нибудь задумывались, почему давление впрыска так сильно различается между тонкостенными и толстостенными деталями? Я задумывался, особенно во время ночных проектных работ.

Давление впрыска изменяется в зависимости от расхода материала и времени охлаждения; для тонкостенных деталей требуется более высокое давление для заполнения, тогда как для толстостенных деталей — более низкое давление, чтобы предотвратить дефекты.

Факторы, влияющие на давление впрыска

За годы работы с литьем под давлением я понял, насколько важно давление впрыска. Оно влияет на каждый этап — заполнение, уплотнение и охлаждение. Представьте себе тонкостенную деталь; для заполнения этих узких участков требуется быстрый поток материала. Вот тут-то и пригодится более высокое давление. Но с толстостенными деталями, если я слишком сильно повышу давление, я рискую деформировать деталь или создать пустоты. Поверьте, у меня было немало деформированных прототипов.

| Тип стены | Требования к давлению | Общие проблемы |

|---|---|---|

| Тонкостенный | Высокий | Неполное заполнение |

| Толстостенный | Низкий | Деформация и пустоты |

Давление впрыска для тонкостенных деталей

Тонкостенные компоненты подобны канатоходству — они требуют точного контроля давления впрыска, чтобы избежать таких проблем, как неполное впрыскивание или сварочные швы. Представьте, что вам нужно одновременно управлять множеством факторов, чтобы поддерживать давление на оптимальном уровне, обеспечивая при этом адекватный поток материала. Мой секрет? Оптимизация расположения литниковых каналов и систем литниковых каналов.

Давление впрыска для толстостенных деталей

Для деталей с толстыми стенками все по-другому. Здесь я часто использую более низкое давление, чтобы уменьшить внутренние напряжения. Главное — контролировать скорость охлаждения и обеспечивать равномерное распределение давления по всей форме. Когда я только начинал, я в значительной степени полагался на передовые инструменты моделирования 8 для достижения равномерного охлаждения — они меня очень выручали!

Передовые методы проектирования пресс-форм

Конструкция пресс-формы может как обеспечить успех, так и привести к провалу проекта. Со временем я научился учитывать такие особенности, как переменная толщина стенок, чтобы сбалансировать требования к давлению в разных секциях. А следование рекомендациям, специфичным для конкретного материала , помогает поддерживать структурную целостность на протяжении всего процесса литья под давлением.

При проектировании изделий для литья под давлением критически важными становятся такие факторы, как тип материала, сложность детали и время охлаждения. Правильный учет этих элементов может повысить эффективность производства улучшить качество деталей без чрезмерных затрат.

Благодаря углублённому изучению этих аспектов я смог лучше предвидеть, как изменения толщины стенок влияют на потребности в давлении впрыска и на общие результаты производства. Это понимание позволило оптимизировать производственные процессы и улучшить качество продукции, с которой я работаю.

Для тонкостенных деталей требуется более высокое давление впрыска.Истинный

Для изготовления тонких срезов необходим быстрый поток материала, что требует более высокого давления.

Для предотвращения деформации толстостенных деталей используется высокое давление впрыска.ЛОЖЬ

Высокое давление в толстых стенках может вызывать такие дефекты, как деформация и пустоты.

Какие принципы проектирования следует соблюдать при изготовлении тонкостенных деталей?

Вы когда-нибудь пытались спроектировать тонкостенную деталь и заставляли себя сомневаться в каждом принятом конструктивном решении?

Для тонкостенных деталей необходимо обеспечить равномерную толщину стенок, предусмотреть углы уклона и использовать ребра жесткости для усиления, чтобы предотвратить деформацию и сохранить целостность компонентов, изготовленных методом литья под давлением.

Равномерная толщина стенки

Я помню свой первый проект, связанный с тонкостенными деталями, как будто это было вчера. Я задумал изящный корпус для гаджета, и ставки были высоки. Поддержание одинаковой толщины стенок стало моим девизом. Речь шла об обеспечении равномерного охлаждения и предотвращении этих надоедливых усадочных раковин или деформаций, которые могли бы испортить всю конструкцию. Представьте, что вы пытаетесь испечь идеальное суфле — слишком высокая температура или неравномерная температура, и оно опадет! То же самое относится и к тонкостенным конструкциям. Я понял, что равномерная толщина помогает добиться сбалансированного потока во время процесса литья под давлением, минимизируя дефекты.

| Толщина стены | Тип материала |

|---|---|

| 0,5 – 1,5 мм | АБС |

| 0,7 – 2,0 мм | Полипропилен |

| 0,8 – 2,5 мм | Нейлон |

Соответствующие углы наклона

Углы уклона стали еще одной проблемой, с которой мне пришлось смириться. В одном из моих ранних проектов я не учёл достаточный угол, и, скажем так, это было всё равно что пытаться натянуть на голову тесный свитер — очень неудобно и практически невозможно без повреждений! Правильное заполнение углов уклона в конструкции облегчает извлечение детали из формы без повреждения её поверхности.

Типичный угол уклона составляет от 0,5 до 2 градусов в зависимости от используемого материала, что обеспечивает сохранение формы детали после изготовления.

Использование ребер для усиления конструкции

Добавление ребер в конструкцию ощущалось как придание моей конструкции хребта — в прямом смысле слова! Для повышения жесткости без увеличения толщины стенок я использовал ребра. Впервые я применил их в дизайне корпуса смартфона 12. Я стратегически разместил их в местах, нуждающихся в дополнительной поддержке, и это было похоже на укрепление стен замка.

Во избежание проблем с потоком воздуха высота ребра должна быть меньше, чем в три раза превышает толщину стенки, а ширина основания ребра должна составлять около 60% от толщины стенки.

Выбор материала

Выбор подходящего материала может показаться поиском идеального партнера — он должен соответствовать вашим потребностям и выдерживать испытание временем. Высокотекучие термопласты, такие как поликарбонат (ПК) или акрилонитрилбутадиенстирол (АБС), стали моими надежными союзниками благодаря своим текучим свойствам, позволяющим создавать более тонкие стенки.

Изучите подробнее свойства материалов (раздел 13) , чтобы определить их пригодность для нужд вашего проекта.

Оптимизация расположения ворот

Оптимизация расположения литниковых каналов подобна поиску правильной точки входа в лабиринт. Она обеспечивает равномерное заполнение полости пресс-формы и уменьшает количество дефектов. Эксперименты с различными положениями литниковых каналов в программном обеспечении для моделирования помогли мне определить оптимальные позиции бесчисленное количество раз.

Размещение литниковых каналов в стратегически важных точках обеспечивает равномерное заполнение полости пресс-формы и снижает вероятность дефектов; центральное или краевое литниковое заполнение являются распространенными стратегиями, которые помогают оптимизировать траекторию потока.

Вопросы, касающиеся качества обработки поверхности

Качество обработки поверхности – это не только внешний вид, но и функциональность. Я понял это, когда клиент хотел получить гладкий, отполированный вид, но при этом нуждался в функциональности, которая не кричала бы о «хрупкости». Текстурированные поверхности могут скрывать линии текучести, но могут потребовать больших углов уклона, в то время как более гладкие поверхности могут потребовать дополнительной полировки после формовки.

Изучение различных вариантов отделки поверхности 14 помогло мне убедиться, что дизайн отвечает как эстетическим, так и функциональным потребностям.

Равномерная толщина стенок предотвращает деформацию тонкостенных деталей.Истинный

Постоянная толщина стенок обеспечивает равномерное охлаждение, уменьшая деформацию.

Высота ребра должна быть равна толщине стенки.ЛОЖЬ

Высота ребра должна быть меньше, чем в три раза превышающая толщину стенки.

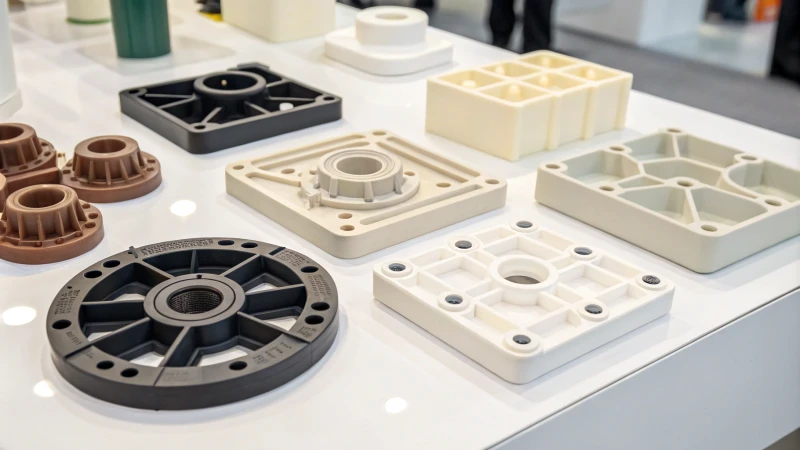

В чём разница в скорости производства при литье тонкостенных и толстостенных изделий?

Когда я впервые погрузился в мир литья под давлением, я быстро понял, что понимание различий между литьем тонкостенных и толстостенных изделий может сэкономить много времени и ресурсов.

Литье с тонкими стенками обеспечивает более высокую скорость производства благодаря более быстрому охлаждению и снижению расхода материала, что повышает эффективность, снижает затраты и сокращает время цикла по сравнению с литьем с толстыми стенками.

Характеристики тонкостенного литья

Я помню свой первый опыт работы с тонкостенным литьем. Меня поразила скорость этого процесса. Тонкостенное литье, при котором изготавливаются детали со стенками толщиной менее 1 мм, требует высокоскоростного впрыска и высокого давления для быстрого заполнения формы. Секрет здесь в сокращенном времени охлаждения, что значительно увеличивает скорость производства.

Преимущества тонкостенного литья

- Сокращенное время цикла : Фаза охлаждения 15 впечатляюще коротка, поскольку тонкий материал очень быстро рассеивает тепло.

- Экономия материалов : вы используете меньше материалов, что не только экономит средства, но и создает ощущение, что вы вносите свой вклад в устойчивое развитие.

| Плюсы | Минусы |

|---|---|

| Более быстрое время цикла | Требуется оборудование высокого давления |

| Экономия материалов | Потенциал для более высокого уровня дефектов |

Характеристики толстостенных профилей

С другой стороны, формование толстостенных изделий оказалось совсем другим делом, когда я попробовал это на практике. При толщине стенок более 1 мм все процессы замедлялись, поскольку материалу требовалось время для охлаждения. Это требовало тщательной регулировки давления и скорости, чтобы избежать дефектов.

Проблемы, возникающие при литье толстостенных изделий

- Увеличенное время охлаждения : Я обнаружил, что более толстый материал охлаждается медленнее, что увеличивает время цикла.

- Потенциальная деформация : Если скорость охлаждения будет неправильной, могут возникнуть деформации или структурные несоответствия.

Сравнение скоростей производства

По моему опыту, литье под давлением тонких стенок обеспечивает более высокую скорость производства благодаря эффективному процессу охлаждения, что кардинально меняет ситуацию при изготовлении больших объемов легких компонентов, таких как детали для бытовой электроники. С другой стороны, литье под давлением толстостенных стенок может быть медленнее, но оно жизненно важно для изделий, требующих прочности и структурной целостности, таких как автомобильные детали.

Выбор между этими методами часто включает в себя оценку конкретных требований вашего проекта 16. Такие факторы, как конструкция детали, выбор материала и объем производства, играют решающую роль. Баланс между скоростью, качеством и стоимостью может существенно повлиять на успех вашего предприятия — это я усвоил на собственном горьком опыте за эти годы.

Для формования тонких стенок требуется меньше времени на охлаждение.Истинный

Тонкий материал быстро рассеивает тепло, сокращая время охлаждения.

Для изготовления толстостенных профилей требуется меньше материала, чем для тонкостенных.ЛОЖЬ

Для изготовления толстостенных профилей, как правило, требуется больше материала из-за большей толщины.

Какие типичные проблемы возникают при литье тонкостенных деталей?

Вы когда-нибудь пробовали отливать тонкостенные детали? Это всё равно что ходить по канату!

К распространенным проблемам при литье тонкостенных деталей относятся неравномерное охлаждение, проблемы с потоком материала и образование трещин. Для решения этих проблем необходимы оптимизированная конструкция пресс-формы, эффективные стратегии охлаждения и правильный выбор материала.

Неравномерное охлаждение и его последствия

Позвольте мне рассказать о том, как я впервые столкнулся с проблемой неравномерного охлаждения. Помню, как испытывал одновременно волнение и тревогу, наблюдая, как моя первая тонкостенная деталь выходит из формы. Но потом мое сердце сжалось, когда я заметил деформированную форму — это был классический случай неравномерного охлаждения, вызывающего хаос. Более тонкие участки остывают гораздо быстрее, что приводит к деформации и внутренним напряжениям, которые искажают конечный продукт.

Чтобы решить эту проблему, я быстро осознал важность улучшения конструкции каналов охлаждения 17 для обеспечения равномерного распределения температуры по всей форме. Использование передовых инструментов моделирования стало моим лучшим другом, позволив мне предвидеть потенциальные проблемы еще до их возникновения.

| Проблема | Решение |

|---|---|

| Искривление | Равномерное охлаждение |

| Внутренние стрессы | Расширенные симуляции |

Проблемы, связанные с материальными потоками

Затем началась борьба с потоком материала. Я отчетливо помню проект, где я недооценил сложности, связанные с потоком полимера через эти тонкие секции. Это было похоже на попытку заставить мед плавно течь через соломинку — утомительно и неаккуратно! Выбор правильных материалов с подходящими свойствами текучести стал решающим фактором во избежание неполного заполнения или дефектов поверхности.

Я также обнаружил, что стратегическое размещение затворов значительно повышает эффективность потока. Включение динамического анализа потока 18 на ранних этапах проектирования стало решающим фактором в прогнозировании и смягчении этих проблем, связанных с потоком.

Проблемы с растрескиванием тонкостенных деталей

Растрескивание — о, как оно преследовало меня в начале моей карьеры в литье! Я на собственном горьком опыте убедился, что причиной часто являются концентрация напряжений и неправильный выбор материалов. Помню один особенно душераздирающий момент, когда прототип треснул во время испытаний.

С тех пор я использую методы снятия напряжений и выбираю материалы с высокой ударопрочностью. Также крайне важно проводить тщательное тестирование материалов — то, что я теперь никогда не пропускаю, — чтобы предотвратить непредвиденные поломки. Поверьте, понимание этих проблем стало ключом к производству высококачественных тонкостенных деталей. Эффективно решая проблемы охлаждения, текучести и растрескивания, мне удалось добиться как функциональности, так и долговечности в своих конструкциях.

Неравномерное охлаждение приводит к деформации тонкостенных деталей.Истинный

Неравномерное охлаждение приводит к разным скоростям охлаждения, вызывая деформацию.

Проблемы с потоком материала могут вызывать дефекты поверхности.Истинный

Ограниченная текучесть полимера приводит к неполному заполнению и дефектам.

Заключение

Литье под давлением тонкостенных и толстостенных деталей различается по давлению, скорости охлаждения и выбору материалов, что влияет на скорость производства и качество деталей. Понимание этих различий имеет решающее значение для эффективной оптимизации конструкции.

-

Узнайте, как работает литье под давлением, включая его этапы и области применения, чтобы лучше понять его связь с толщиной стенок. ↩

-

Узнайте о различных материалах, используемых в литье под давлением, и об их влиянии на толщину стенок и скорость охлаждения. ↩

-

Узнайте, какие инструменты моделирования лучше всего подходят для прогнозирования скорости охлаждения и оптимизации толщины стенок при проектировании пресс-форм. ↩

-

Понимание коэффициентов усадки помогает в выборе материалов, сохраняющих точность размеров и минимизирующих дефекты после производства. ↩

-

Изучите методы проектирования пресс-форм, которые оптимизируют эффективность производства и качество деталей, особенно при работе с различной толщиной стенок. ↩

-

Изучите, как различные параметры литья под давлением влияют на качество конечного продукта, и получите практические рекомендации по оптимизации производства. ↩

-

Узнайте, как оптимизация расположения литниковых каналов может улучшить поток материала и уменьшить количество дефектов в деталях, изготовленных методом литья под давлением. ↩

-

Узнайте о передовых инструментах моделирования, которые могут помочь прогнозировать и решать проблемы, возникающие при литье, еще до их появления. ↩

-

Найдите рекомендации, разработанные специально для конкретных материалов, которые обеспечат оптимальные эксплуатационные характеристики и структурную целостность формованных деталей. ↩

-

Получите представление о стратегиях повышения эффективности литья под давлением, снижения затрат при сохранении качества. ↩

-

Изучите особенности литья под давлением тонкостенных материалов, чтобы повысить эффективность проектирования и минимизировать дефекты. ↩

-

Понимание принципов проектирования ребер жесткости позволяет повысить структурную целостность без ущерба для толщины стенок. ↩

-

Узнайте больше о высокотекучих термопластах, подходящих для применения в тонкостенных конструкциях, и об их свойствах. ↩

-

Изучите различные варианты отделки поверхности и их влияние на эстетику и функциональность изделия. ↩

-

Понимание фазы охлаждения имеет ключевое значение для оптимизации времени цикла и снижения количества дефектов в процессах литья под давлением. ↩

-

Рекомендации по выбору правильного процесса литья под давлением могут повысить качество продукции и эффективность производства. ↩

-

По этой ссылке вы найдете информацию об оптимизации каналов охлаждения, что крайне важно для предотвращения деформации тонкостенных деталей. ↩

-

Изучите методы динамического анализа потоков для эффективного решения задач, связанных с движением материалов. ↩

-

Узнайте о важности тщательного тестирования материалов для предотвращения растрескивания формованных деталей. ↩