Хотите узнать, как начинают свой путь пластиковые устройства? Литье ABS

Процесс литья под давлением АБС-пластика АБС- пластика до тех пор, пока они не расплавятся, а затем впрыскивание расплавленного пластика в заранее разработанную форму. После охлаждения форма открывается, высвобождая формованный продукт, обеспечивающий высокую прочность и чистоту поверхности.

Хотя это кажется простым, достижение навыков в этом процессе требует знания сложных характеристик материала и точного создания формы. Продолжайте исследовать, чтобы узнать, что движет ABS .

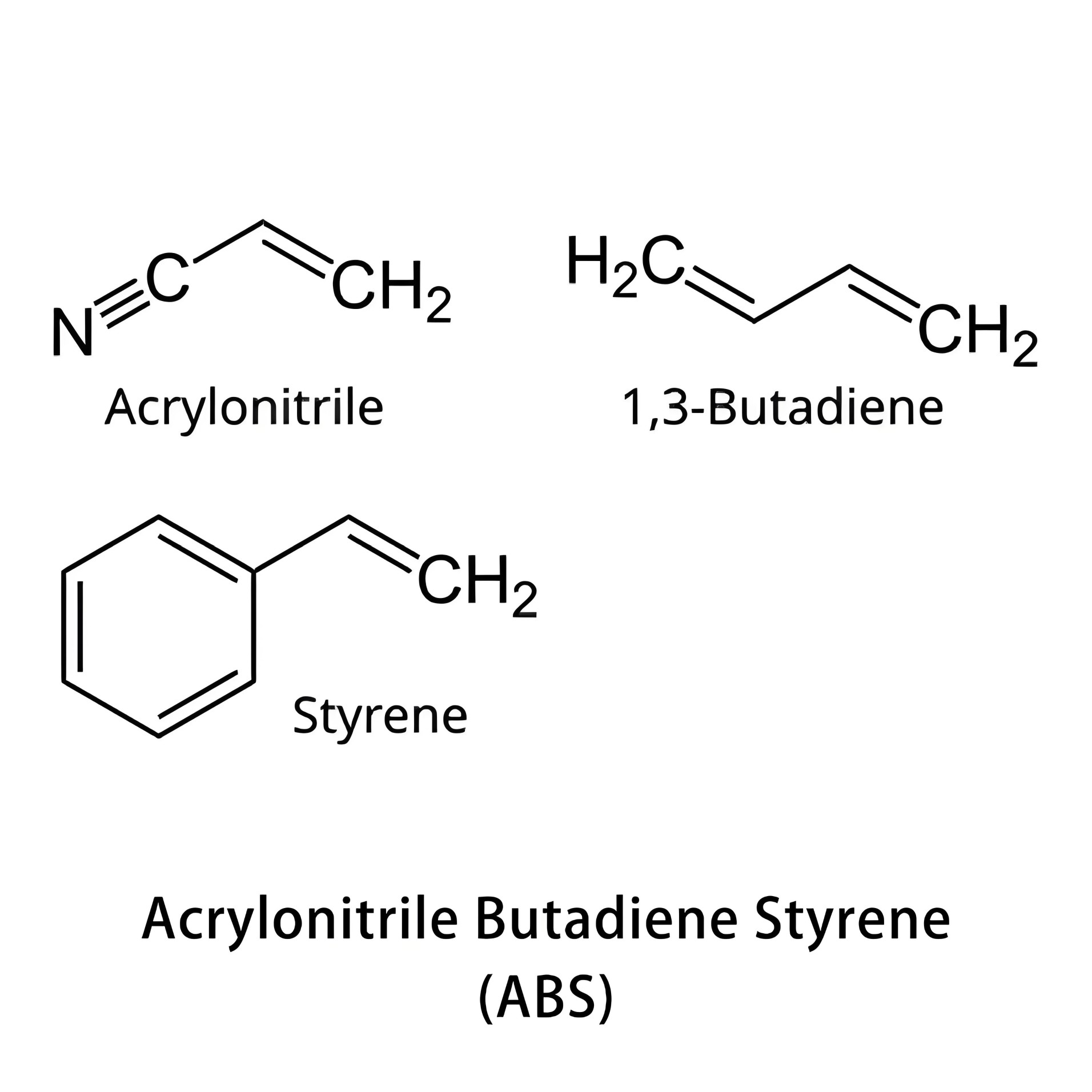

При литье под давлением ABS используется акрилонитрилбутадиенстирол.Истинный

ABS представляет собой материал, используемый в этом процессе формования, известный своими характеристиками.

Каковы ключевые этапы ABS ?

ABS используется детальный метод превращения необработанного пластика в очень хорошие продукты.

Процесс АБС-пластика начинается с подготовки и сушки материала, за которыми следует точная установка формы, впрыск расплавленного АБС-пластика , охлаждение и окончательное извлечение из формы. Каждый шаг требует тщательного контроля параметров для обеспечения качества и эффективности продукции.

Подготовка материала

Первым важным действием при ABS под давлением является подготовка материала. Это включает в себя выбор правильного типа АБС- пластика, соответствующего потребностям продукта. Важно проверять сырье на наличие примесей и влаги.

Сушка удаляет влагу из АБС- смолы, поскольку оставшаяся влага может вызвать проблемы во время формования. Обычно смола высыхает при температуре 80–100°C в течение 2–4 часов, пока влажность не станет ниже 0,1%. Это обеспечивает наилучшую текучесть и качество продукта во время формования.

Настройка пресс-формы

Выбор правильных материалов пресс-формы является ключом к прочности и качеству. Для большинства применений рекомендуется сталь P20 из-за ее хорошей обработки и доступной стоимости. Для предметов, требующих более качественной обработки поверхности, лучше подходит сталь 718 из-за ее большей твердости и устойчивости к износу.

Пресс-форма должна иметь эффективную систему охлаждения с водными каналами, расположенными в нужных местах, чтобы поддерживать равномерную температуру в форме. Такое расположение помогает повысить производительность и качество продукции.

Процесс инъекции

На этапе впрыскивания АБС , затем расплавленный пластик поступает в полость формы при контролируемом давлении и скорости. Такие параметры, как давление впрыска (70–150 МПа), скорость впрыска (50–150 мм/сек) и скорость шнека (30–100 об/мин), изменяются в зависимости от потребностей продукта и свойств материала.

Правильная конструкция ворот — будь то прямые, боковые или точечные — необходима для обеспечения баланса между скоростью заполнения и качеством поверхности. скорость впрыска 1 и давление, чтобы избежать таких проблем, как следы потока или линии сварки.

Охлаждение и распалубка

Охлаждение — важный этап, на котором отлитая деталь затвердевает. Каналы охлаждения должны быть расположены правильно, чтобы обеспечить равномерное охлаждение, не вызывая внутренних напряжений.

В конце концов форма открывается и деталь выходит наружу. Система эжектора, в которой используются штифты, пластины или цилиндры, должна быть спроектирована таким образом, чтобы предотвратить изгиб или повреждение продукта. Хороший выброс сохраняет продукты в правильной форме и размере.

Изучение этих основных этапов ABS помогает производителям хорошо производить надежные и высококачественные детали. Чтобы получить больше знаний об улучшении этих действий, подумайте о поиске дополнительных материалов, таких как стратегии проектирования пресс-форм 2 или устранение дефектов 3 .

АБС-смола должна быть высушена с содержанием влаги ниже 0,1%.Истинный

АБС-смола лучше подходит для формования при высыхании при влажности менее 0,1%.

Сталь P20 не подходит для изготовления обычных форм.ЛОЖЬ

Сталь P20 рекомендуется из-за ее качества работы и цены.

Почему стоит выбирать АБС- пластик для литья под давлением, а не другие пластмассы?

Выбор правильного пластика является ключом к хорошему литью под давлением. Почему ABS ?

АБС , или акрилонитрил-бутадиен-стирол, предпочитают при литье под давлением из-за превосходного баланса прочности, ударной вязкости и качества поверхности. Он обеспечивает лучшую технологичность и химическую стойкость по сравнению со многими другими пластиками, что делает его идеальным для различных применений, от автомобильных деталей до бытовой электроники.

Использование преимуществ АБС-пластика перед другими пластиками

При выборе материала для литья под давлением ABS впечатляет отличным сочетанием свойств.

Прочность и прочность: АБС-пластик имеет прочную механическую структуру с высокой прочностью на растяжение и изгиб. Это подходит для продуктов, требующих длительной долговечности. Он обеспечивает большую жесткость и термостойкость, чем полиэтилен 4 , но стоит дороже и тяжелее.

Внешний вид поверхности: блестящая поверхность АБС-пластика делает его идеальным для потребительских товаров, где внешний вид важен. По сравнению с полипропиленом 5 , ABS обеспечивает лучший внешний вид и прочность, хотя он менее устойчив к погодным условиям.

Экономическая ценность: хотя поликарбонат 6 более прочный и термостойкий, ABS остается более дешевым и простым в формовке, что дает большое преимущество в крупномасштабных условиях.

Области, где сияет ABS

Особенности ABS делают его полезным в различных областях :

- Бытовая техника: используется для обшивки телевизоров и холодильников благодаря своей прочной и привлекательной поверхности.

- Автомобильная промышленность: обычно используется во внутренних деталях, таких как панели управления, где требуется прочность и визуальная привлекательность.

- Игрушки и офисные инструменты. Яркий цвет и простота формования хорошо подходят для игрушек и рамок для принтеров.

Преимущества обработки ABS

Проектирование пресс-форм: ABS (0,4–0,7%) упрощает планирование пресс-форм, уменьшая проблемы, связанные с неравномерной усадкой других пластиков. Такая стабильность обеспечивает получение конечной продукции высочайшего качества с небольшим количеством дефектов.

Термостабильность: ABS , способный выдерживать температуру до 100°C, выдерживает более высокие температуры обработки, чем многие пластмассы, без потери качества продукции.

Что следует учитывать при выборе ABS

Несмотря на множество преимуществ, при использовании ABS :

- Вес и цена. Несмотря на отличные характеристики, больший вес ABS может не подходить для всех целей . Его цена также может превышать некоторые варианты.

- Устойчивость к погодным условиям: для использования, требующего длительного воздействия жестких условий на открытом воздухе, лучше подойдут материалы с большей устойчивостью к ультрафиолетовому излучению.

Краткое содержание

Сочетание механической прочности, визуального качества и простоты обработки делает ABS лучшим выбором для литья под давлением во многих отраслях . Зная его особые преимущества и недостатки, производители могут разумно использовать ABS для создания прочных и надежных продуктов.

ABS обеспечивает превосходное качество поверхности по сравнению с полипропиленом.Истинный

ABS популярен из-за его очень блестящей поверхности и прочности.

Поликарбонат более экономичен, чем АБС.ЛОЖЬ

АБС стоит дешевле и обрабатывается проще, чем поликарбонат.

Как оптимизировать конструкцию пресс-формы для ABS ?

Улучшение конструкции пресс-форм важно для успешного ABS . Это дает качественные и безупречные изделия.

Чтобы оптимизировать конструкцию пресс-формы для ABS , сосредоточьтесь на выборе подходящих материалов пресс-форм, разработке эффективных систем охлаждения и обеспечении одинаковой толщины стенок для повышения качества продукции и уменьшения дефектов.

Выбор подходящего материала формы

Выбор подходящих материалов для формы является основополагающим шагом в оптимизации конструкции формы для литья под давлением ABS изготовления АБС-пластика требуются материалы для форм, способные выдерживать высокое давление и температуру. Распространенные варианты включают сталь P20 7 , известную своими хорошими характеристиками обработки и экономичной ценой, и сталь 718, которая обеспечивает более высокое качество отделки поверхности. Выбор между ними должен основываться на требованиях к качеству поверхности продукта.

Проектирование эффективных систем охлаждения

Хорошо спроектированная система охлаждения имеет решающее значение для поддержания равномерной температуры пресс-формы, что напрямую влияет на производительность и качество продукции. Обычно используются системы водяного охлаждения с охлаждающими водными каналами, расположенными внутри формы для обеспечения эффективного рассеивания тепла. Такие факторы, как диаметр охлаждающих каналов (обычно 8–12 мм) и расстояние между ними (20–50 мм), учитываются с учетом толщины и формы стенок изделия. Симметричное расположение входа и выхода обеспечивает равномерный поток воды через форму, что помогает добиться равномерного охлаждения.

Обеспечение равномерной толщины стенок

Однородность толщины стенок сводит к минимуму концентрацию напряжений и коробление в процессе формования. из АБС-пластика составляет 1–5 мм, в зависимости от размера и применения изделия. В изделиях сложной формы решающее значение имеет постепенное изменение толщины стенок, позволяющее избежать концентрации напряжений, которые могут привести к дефектам.

| Параметр | Типичный диапазон |

|---|---|

| Толщина стены | 1-5 мм |

| Диаметр канала охлаждения | 8-12 мм |

| Расстояние между каналами охлаждения | 20-50 мм |

Механизм освобождения пресс-формы

Механизм освобождения формы должен быть спроектирован таким образом, чтобы облегчить плавное извлечение из формы и предотвратить такие проблемы, как растяжение или деформация. Конструкция разделяющих поверхностей и механизмов выталкивания должна соответствовать форме и структуре изделия, обеспечивая сбалансированность сил высвобождения. Обычно используются эжекторные механизмы, такие как выталкивающие штифты, но для более крупных или сложных продуктов альтернативы, такие как эжекторы с нажимной пластиной, могут дать лучшие результаты.

Особенности дизайна ворот

Выбор подходящей конструкции литника имеет жизненно важное значение для контроля потока расплавленного АБС-пластика в форму. Варианты включают прямое литниковое литье для более быстрого заполнения, но заметных следов, боковое литниковое устройство для уменьшения видимых следов, но потенциально влияющих на внешний вид, и литниковое литниковое устройство для высококачественных поверхностей с более медленной скоростью заполнения. Выбранный метод должен соответствовать как эстетическим, так и структурным потребностям конечного продукта.

Оптимизация каждого из этих аспектов гарантирует, что ABS не только эффективно, но и позволяет производить компоненты, соответствующие желаемым стандартам качества, без дефектов.

Для изготовления АБС-пластика требуются материалы форм, выдерживающие высокое давление.Истинный

Для форм из АБС-пластика требуются прочные материалы, такие как сталь P20 или 718.

Прямое литниковое литье обеспечивает более медленную скорость заполнения формованных изделий из АБС-пластика.ЛОЖЬ

Прямое закрытие обеспечивает более быстрое заполнение, но может оставлять следы.

Каковы распространенные дефекты ABS и как их можно исправить?

Дефекты литья под давлением ABS Однако решения, вероятно, эффективно решают эти проблемы.

Распространенные дефекты ABS включают недостаточное заполнение, следы усадки, следы текучести, линии сплавления и деформацию основы. Их можно исправить, регулируя давление впрыска, скорость, температуру формы, время охлаждения и оптимизируя параметры конструкции.

Понимание распространенных дефектов при литье под давлением ABS

ABS (акрилонитрил-бутадиен-стирол) ценится за свою прочность и чистоту поверхности, но, как и любой материал, он подвержен определенным дефектам во время литья под давлением. Раннее выявление этих дефектов может сэкономить затраты и обеспечить надежность продукта.

1. Недостаточное заполнение

Это происходит, когда полость формы не полностью заполнена расплавленным пластиком. Это приводит к получению неполных деталей, которые не проходят проверку качества.

- Причины: низкое давление впрыска, низкая скорость впрыска, низкая температура формы или малый размер литника.

- Решения: Увеличьте давление впрыска и скорость. Поднимите температуру формы и отрегулируйте размер литника, чтобы улучшить поток.

2. Усадочные метки

Они выглядят как поверхностные углубления, где материал оторвался от поверхности во время охлаждения.

- Причины: Чрезмерная усадка из-за охлаждения или недостаточного времени выдержки.

- Решения: Увеличьте время выдержки и период охлаждения. Измените конструкцию детали, чтобы обеспечить одинаковую толщину стенок.

3. Метки потока

Видимые узоры на поверхности, вызванные различной скоростью потока пластика.

- Причины: Высокая скорость впрыска или низкая температура формы.

- Решения: Уменьшите скорость впрыска и увеличьте температуру формы. Используйте смолу с лучшей текучестью для более плавного растекания.

4. Линии слияния

Эти линии образуются там, где два фронта потока встречаются, но не сливаются должным образом, что приводит к образованию слабых мест.

- Причины: несколько литников, низкая скорость впрыска или неравномерная температура формы.

- Решения: Оптимизируйте размещение литников, увеличьте скорость впрыска и обеспечьте равномерную температуру пресс-формы.

5. Деформация деформации

Деформация приводит к тому, что изделия сгибаются или перекручиваются, что делает их непригодными для использования.

- Причины: неравномерная усадка, чрезмерное внутреннее напряжение, короткое время охлаждения.

- Решения: Улучшите конструкцию детали, чтобы минимизировать точки напряжения. Отрегулируйте параметры обработки и увеличьте время охлаждения.

Стратегии эффективного управления дефектами

Чтобы эффективно устранить эти дефекты, крайне важно понимать свойства материала 8 и то, как они взаимодействуют с конструкцией пресс-формы и параметрами обработки. Использование программного обеспечения для моделирования может помочь предсказать потенциальные дефекты и усовершенствовать процессы до начала фактического производства.

Кроме того, постоянный мониторинг состояния машины и регулярное техническое обслуживание позволяют предотвратить аномалии, приводящие к дефектам. Обучение персонала общим проблемам и их решениям повышает эффективность работы.

Внедрение надежного процесса контроля качества гарантирует соответствие продукции желаемым стандартам и сокращение отходов. Рассмотрите возможность использования статистического контроля процессов для выявления тенденций и принятия решений на основе данных. Такой подход не только улучшает качество продукции, но и повышает общую производительность операций литья под давлением ABS

Увеличение давления впрыска устраняет недостаточное наполнение.Истинный

Повышенное давление впрыска помогает полностью заполнить полость формы.

Деформация основы вызвана высокой температурой формы.ЛОЖЬ

Деформация происходит из-за неравномерной усадки, а не из-за высоких температур формы.

Заключение

Знание ABS повышает качество и производительность изделий. Понимание деталей помогает производителям создавать первоклассные детали. Вникните в эти идеи для достижения наилучших результатов.

-

Узнайте, как изменение скорости влияет на качество продукции. Давление впрыска расплава АБС-смолы находится в диапазоне от 60 до 150 МПа. …12О ~ 150МПа. Удерживающее давление при литье под давлением… ↩

-

Изучите инновационные подходы к повышению эффективности пресс-форм. Литье АБС-пластика под давлением — один из самых популярных процессов литья пластмасс под давлением, доступных сегодня. Во время этого процесса сжижение происходит при температуре 221°F. ↩

-

Изучите эффективные стратегии предотвращения распространенных дефектов формования. Зачастую чрезмерная температура или низкая теплопроводность расплавленного материала могут усугубить проблему. ↩

-

Узнайте, как свойства полиэтилена сравниваются со свойствами АБС для различных применений. АБС обычно имеет гладкую, блестящую поверхность, тогда как полиэтилен имеет восковой или более гладкий вид. ABS часто используется в приложениях, подчеркивающих эстетику, таких как… ↩

-

Откройте для себя различия в долговечности и качестве поверхности между этими пластиками.: Краткий обзор АБС и полипропилена, их минусов и плюсов, а также того, как они соотносятся друг с другом, когда дело доходит до литья пластмасс. ↩

-

Изучите ценовые преимущества использования АБС-пластика перед поликарбонатом в производстве. Поликарбонат стоит примерно на 50% дороже, чем АБС-пластик, причем оба материала являются относительно недорогими. Стандартный листовой материал ПК обычно… ↩

-

Узнайте, почему сталь P20 идеально подходит для экономичного изготовления пресс-форм. Физические свойства · Плотность: 0,284 фунта/дюйм3 (7861 кг/м3) · Удельный вес: 7,86 · Модуль упругости: 30 x 106 фунтов на квадратный дюйм (207 ГПа) · Теплопроводность : 24 БТЕ/фут/… ↩

-

Понимание свойств АБС-пластика помогает прогнозировать поведение формовки.: Свойства материала АБС; Усадка формы – текучесть (73 °F), от 4,0e-3* до 7,0e-3** дюймов; Водопоглощение (24 часа, 73 °F), от 0,16 до 0,25%; Механический… ↩