Você já se perguntou como os detalhes aparentemente pequenos da moldagem por injeção podem determinar o sucesso ou o fracasso de um produto?

A velocidade de injeção refere-se à taxa na qual o material fundido preenche a cavidade do molde, enquanto a pressão de injeção é a força aplicada para empurrar esse material para dentro do molde. Ambas são vitais para garantir a qualidade ideal do produto e a eficiência da produção.

Mas entender essas definições é apenas o começo! Vamos nos aprofundar nas implicações práticas delas na qualidade do seu produto e na eficácia da produção.

A velocidade de injeção afeta a qualidade da superfície do produto.Verdadeiro

A velocidade de injeção adequada garante superfícies mais lisas, reduzindo defeitos.

- 1. Como a velocidade de injeção afeta a qualidade do produto?

- 2. Qual é o papel da pressão de injeção na eficiência da moldagem?

- 3. Como os parâmetros de injeção podem ser otimizados para melhores resultados?

- 4. Quais são os desafios comuns ao ajustar a velocidade e a pressão de injeção?

- 5. Conclusão

Como a velocidade de injeção afeta a qualidade do produto?

A velocidade de injeção influencia significativamente tanto a estética quanto a integridade estrutural dos produtos moldados. Acertar nesse ponto garante superfícies mais lisas e estruturas internas mais resistentes.

A velocidade de injeção, ou seja, a taxa na qual o material fundido entra no molde, afeta a suavidade da superfície do produto e a tensão interna. Uma velocidade ideal previne defeitos como marcas de fluxo e garante a estabilidade dimensional, enquanto velocidades excessivamente altas podem reduzir as propriedades mecânicas.

Entendendo a velocidade de injeção

A velocidade de injeção refere-se à rapidez com que o material fundido é injetado na cavidade do molde. É um parâmetro crucial na moldagem por injeção¹ porque impacta diretamente a qualidade do produto final.

Quando a velocidade de injeção é aumentada adequadamente, o material fundido preenche o molde mais rapidamente, resultando em um acabamento superficial mais liso e menos defeitos, como marcas de fluxo ou linhas de solda. Isso ocorre porque um preenchimento mais rápido garante que o material flua uniformemente por todo o molde, reduzindo problemas causados pelo resfriamento irregular.

Impacto na qualidade da superfície

Uma velocidade de injeção bem otimizada pode melhorar significativamente a qualidade da superfície. Por exemplo, aumentar a velocidade reduz a probabilidade de marcas de fluxo e linhas de solda. Esses são defeitos comuns que ocorrem quando diferentes frentes de fluxo de material fundido se encontram e não se fundem adequadamente, frequentemente devido ao resfriamento local excessivo.

No entanto, uma velocidade de injeção excessivamente alta pode levar a outros problemas. Pode causar um aumento da tensão interna no produto, o que pode afetar negativamente suas propriedades mecânicas e estabilidade dimensional.

Estrutura interna e tensão

A estrutura interna de um produto moldado é sensível a ajustes na velocidade de injeção. Se a velocidade for muito alta, pode introduzir tensões internas maiores, enfraquecendo as propriedades mecânicas do produto. Por outro lado, se for muito baixa, podem ocorrer problemas como injeções incompletas ou porosidade, que comprometem a integridade estrutural.

Para ilustrar:

| Velocidade de injeção | Possíveis problemas |

|---|---|

| Muito alto | Aumento do estresse, redução das propriedades mecânicas |

| Ideal | Superfície lisa, níveis de tensão equilibrados |

| Muito baixo | Injeções curtas, furos de retração |

Eficiência de produção versus desgaste de equipamentos

Embora uma velocidade de injeção mais alta possa encurtar o ciclo de moldagem, melhorando a eficiência da produção, ela também aumenta o desgaste do molde e do maquinário. Essa relação de compromisso deve ser cuidadosamente gerenciada para equilibrar as metas de produção com a vida útil do equipamento.

Moldes e máquinas submetidos a altas velocidades podem exigir manutenção ou substituição mais frequentes, resultando em custos operacionais mais elevados. Portanto, otimizar a velocidade de injeção não se resume apenas à qualidade do produto, mas também à gestão eficiente dos recursos.

Em conclusão, embora a velocidade de injeção seja fundamental para definir a qualidade do produto, alcançar o equilíbrio certo requer uma compreensão detalhada de como ela interage com outros fatores, como o projeto do molde e as propriedades do material.

A velocidade de injeção ideal melhora a suavidade da superfície.Verdadeiro

A velocidade adequada garante um fluxo uniforme do material, reduzindo defeitos na superfície.

A velocidade de injeção excessiva melhora as propriedades mecânicas.Falso

Velocidades muito altas aumentam o estresse interno, enfraquecendo a resistência do produto.

Qual é o papel da pressão de injeção na eficiência da moldagem?

Compreender o papel da pressão de injeção na eficiência da moldagem é fundamental para melhorar os resultados de fabricação e a qualidade do produto.

A pressão de injeção garante que o material fundido preencha completamente o molde, afetando a precisão, a qualidade e a eficiência da produção. Um gerenciamento adequado pode aumentar a produção e, ao mesmo tempo, proteger os equipamentos.

Entendendo a pressão de injeção na moldagem

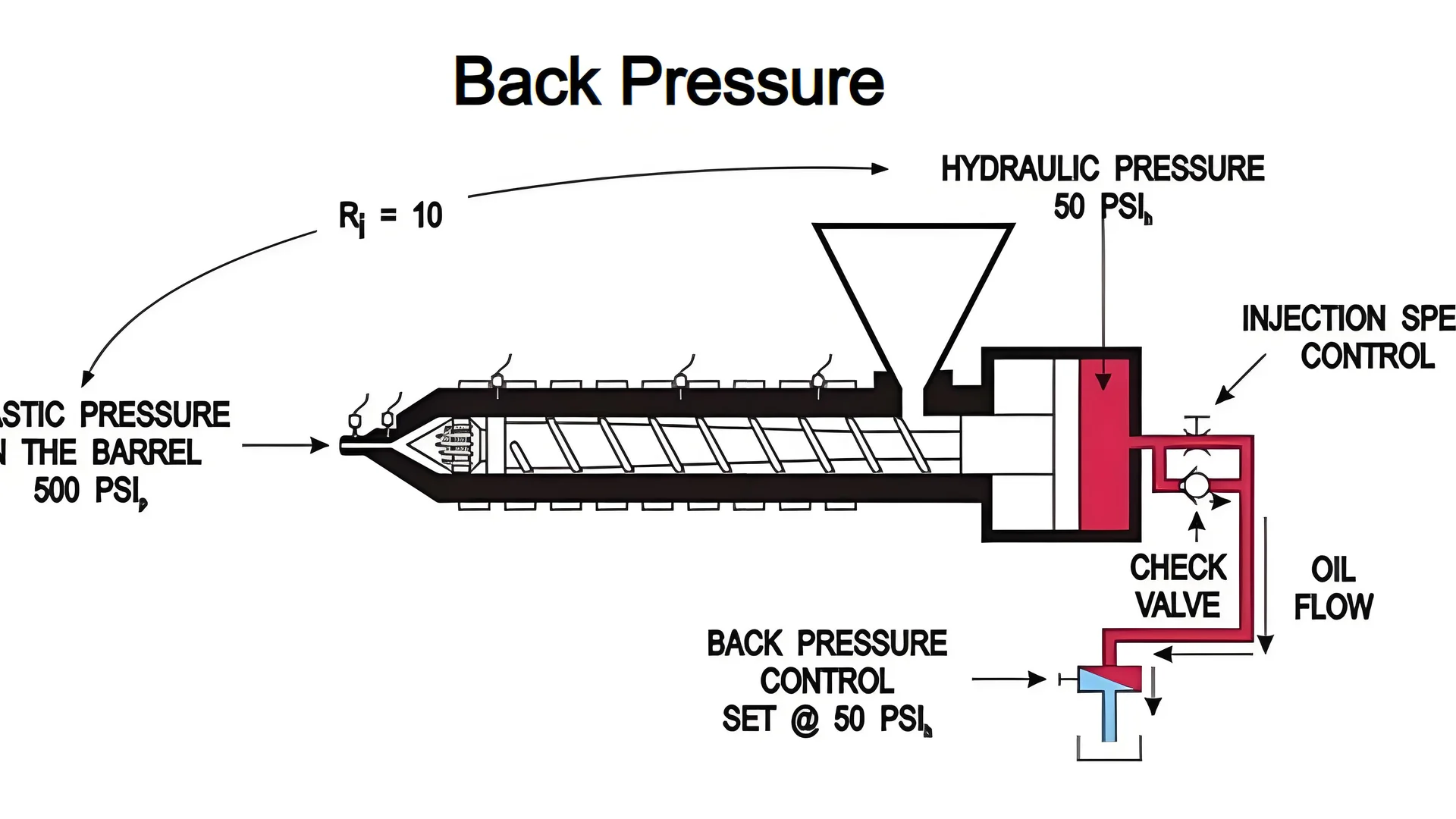

A pressão de injeção é um parâmetro crítico que garante que o material fundido preencha completamente a cavidade do molde, evitando defeitos como injeções incompletas ou preenchimento insuficiente. Essencialmente, representa a força exercida pela rosca da máquina de moldagem por injeção sobre o material fundido, geralmente medida em megapascals (MPa).

Impacto na qualidade do produto

- Capacidade de Enchimento : Uma pressão de injeção mais alta é essencial para garantir que formatos complexos e produtos de paredes finas sejam preenchidos adequadamente. Isso ajuda a evitar problemas como injeções incompletas e enchimento insuficiente.

- Precisão Dimensional : A pressão de injeção influencia diretamente a precisão dimensional do produto. Enquanto uma pressão alta pode levar ao excesso de material, resultando em produtos com dimensões maiores do que o necessário, uma pressão insuficiente pode resultar em peças com dimensões menores do que o necessário.

Efeito na eficiência da produção

- Ao garantir que a cavidade do molde seja preenchida de forma correta e rápida, a pressão de injeção adequada pode melhorar significativamente a eficiência da produção. Esse parâmetro reduz os tempos de ciclo e aumenta as taxas de produção.

Influência na vida do bolor

- No entanto, é crucial equilibrar a pressão de injeção, pois a pressão excessiva pode levar ao aumento do desgaste e da tensão nos moldes, principalmente em pontos frágeis como canais de injeção e superfícies de separação. Isso pode reduzir significativamente a vida útil do molde.

| Área de impacto | Alta pressão de injeção | Baixa pressão de injeção |

|---|---|---|

| Qualidade do produto | Possibilidade de enchimento excessivo; pode causar imprecisões dimensionais | Risco de injeção incompleta; preenchimento inadequado da cavidade do molde |

| Eficiência de produção | Ciclos de produção mais rápidos; produção aprimorada | Ciclos de produção mais longos; potencial para aumento do desperdício |

| Longevidade do Mofo | Aumento do desgaste e da tensão no molde | Desgaste reduzido, mas pode levar a problemas de qualidade |

Gerenciar a pressão de injeção para obter resultados ideais

Ajustar a pressão de injeção de forma eficaz requer compreender sua interação com outros fatores, como a velocidade da rosca, o diâmetro e a temperatura do material fundido. Por exemplo, aumentar a temperatura do material fundido pode diminuir sua viscosidade, reduzindo assim a pressão de injeção necessária.

Além disso, o aproveitamento dos parâmetros ajustáveis da máquina de moldagem por injeção permite um ajuste preciso para atender aos requisitos específicos do produto. O equilíbrio desses parâmetros é fundamental para otimizar tanto a qualidade do produto quanto a vida útil do molde.

Para aprofundar o conhecimento sobre como esses parâmetros podem ser ajustados de forma eficaz para obter resultados ideais, explore nosso guia detalhado sobre parâmetros de injeção 2. Para uma perspectiva mais ampla sobre os desafios enfrentados durante os ajustes, considere a leitura sobre desafios comuns na moldagem 3 .

A alta pressão de injeção pode resultar em produtos com dimensões excessivas.Verdadeiro

Pressão excessiva leva ao enchimento excessivo, causando imprecisões dimensionais.

A baixa pressão de injeção reduz significativamente o desgaste do molde.Verdadeiro

Uma pressão mais baixa resulta em menos estresse para os moldes, prolongando sua vida útil.

Como os parâmetros de injeção podem ser otimizados para melhores resultados?

A otimização dos parâmetros de injeção é crucial para melhorar a qualidade do produto e a eficiência da produção em processos de moldagem. Aprenda como obter os melhores resultados.

Para otimizar os parâmetros de injeção, ajuste a velocidade e a pressão de injeção com base nos requisitos do produto, no projeto do molde e nas propriedades do material. Isso garante um resultado de alta qualidade e uma produção eficiente.

Entendendo a importância da otimização

No âmbito da moldagem por injeção, a otimização de parâmetros como velocidade e pressão de injeção é fundamental para alcançar resultados superiores do produto. Esses parâmetros influenciam não apenas a qualidade, mas também a eficiência do processo de produção.

Equilibrando a velocidade de injeção

A velocidade de injeção afeta significativamente tanto a qualidade superficial quanto a interna dos produtos moldados. Uma velocidade bem ajustada garante superfícies mais lisas e minimiza defeitos como marcas de fluxo. No entanto, é crucial encontrar um equilíbrio; velocidade excessiva pode levar a tensões internas e à redução das propriedades mecânicas. O ajuste da velocidade de injeção também pode aumentar a eficiência da produção, reduzindo o tempo de ciclo.

Principais fatores a serem considerados:

- Fluxo de material: Ajustar a velocidade ajuda a controlar a taxa na qual o material fundido preenche o molde, influenciando a textura da superfície e a integridade interna.

- Tempo de ciclo: Velocidades mais altas podem reduzir os tempos de ciclo, mas podem aumentar o desgaste das máquinas.

Ajuste fino da pressão de injeção

A pressão de injeção determina a eficácia com que o material fundido preenche a cavidade do molde. Um ajuste adequado garante o preenchimento completo, especialmente para designs complexos ou de paredes finas. No entanto, uma pressão excessivamente alta pode levar a produtos com dimensões maiores do que o desejado e ao aumento do desgaste do molde.

Fatores que influenciam a otimização da pressão:

- Viscosidade do material: Temperaturas de fusão mais elevadas reduzem a viscosidade, permitindo configurações de pressão mais baixas.

- Complexidade do produto: Formas complexas exigem ajustes de pressão precisos para evitar defeitos.

Técnicas para ajuste de parâmetros

- Utilizando configurações de múltiplos estágios: As máquinas modernas permitem configurações de velocidade e pressão em múltiplos estágios, possibilitando ajustes graduais durante as diferentes fases da injeção.

- Modificações no projeto do molde: Alterar o tamanho ou a localização dos pontos de injeção pode otimizar os padrões de fluxo, impactando tanto a velocidade quanto a pressão.

Dicas práticas para uma otimização eficaz

Para alcançar resultados ótimos, é necessário compreender detalhadamente como esses parâmetros interagem com diversos fatores, como as propriedades do material e o projeto do molde. É essencial revisar e ajustar regularmente essas configurações com base no feedback e nos dados de desempenho.

Considere utilizar recursos como o livro "Injection Molding Optimization Techniques 4" para obter informações mais detalhadas sobre abordagens práticas para ajustes de parâmetros. Isso lhe proporcionará estratégias para aprimorar tanto a qualidade do produto quanto a eficiência operacional.

A velocidade de injeção afeta a qualidade da superfície do produto.Verdadeiro

Ajustar a velocidade de injeção pode suavizar as superfícies e minimizar defeitos.

A alta pressão de injeção reduz o desgaste do molde.Falso

Pressão excessiva aumenta o desgaste do molde e pode resultar em produtos com dimensões excessivas.

Quais são os desafios comuns ao ajustar a velocidade e a pressão de injeção?

Ajustar a velocidade e a pressão de injeção nos processos de moldagem apresenta desafios únicos que podem afetar a qualidade e a eficiência do produto.

Os desafios comuns incluem equilibrar a qualidade do produto com a eficiência da produção, gerenciar o desgaste do molde e garantir a precisão dimensional. Ajustes inadequados podem levar a defeitos, aumento dos custos de manutenção e comprometimento das propriedades mecânicas.

Equilibrar a qualidade do produto e a eficiência da produção

Um dos principais desafios é encontrar o equilíbrio certo entre a qualidade do produto e a eficiência da produção. Aumentar a velocidade de injeção pode impulsionar a eficiência, mas pode comprometer a estrutura interna do produto. Por outro lado, velocidades mais lentas melhoram a resistência interna, mas prolongam os tempos de produção.

Gerenciando o desgaste por mofo

Altas velocidades e pressões de injeção podem levar ao desgaste excessivo do molde. Isso é particularmente problemático nas superfícies de entrada e de separação, onde o molde é mais vulnerável. Para mitigar esse problema, os operadores devem monitorar cuidadosamente os padrões de desgaste e ajustar os parâmetros de acordo para prolongar a vida útil do molde.

Garantir a precisão dimensional

A obtenção de dimensões precisas é crucial para a funcionalidade do produto. Altas pressões de injeção garantem o preenchimento completo da cavidade, mas também podem causar excesso de material, resultando em produtos de tamanho maior do que o desejado. Por outro lado, baixas pressões podem levar a um preenchimento incompleto. O ajuste da pressão de injeção requer uma calibração cuidadosa para manter a precisão dimensional sem comprometer a integridade do molde.

Mitigando o estresse e os defeitos

O enchimento rápido devido a altas velocidades de injeção pode introduzir tensões no produto, levando potencialmente a defeitos como deformação ou fissuras. Os ajustes devem considerar os níveis de tensão térmica e mecânica para evitar esses problemas. Ao otimizar os parâmetros e realizar verificações de qualidade regulares, esses riscos podem ser minimizados.

Adaptação a diferentes requisitos de produto

Cada produto possui especificações únicas que exigem parâmetros de injeção personalizados. Fatores como tipo de material, complexidade do produto e espessura da parede determinam as configurações ideais de velocidade e pressão. Os operadores precisam se adaptar rapidamente a essas mudanças de requisitos para manter a qualidade consistente em diferentes lotes de produção.

Compreender esses desafios é fundamental para dominar a arte da moldagem por injeção. Ao adotar uma abordagem estratégica para o ajuste de parâmetros, os fabricantes podem aprimorar tanto a qualidade do produto quanto a eficiência da produção.

Altas velocidades de injeção aumentam o desgaste do molde.Verdadeiro

Altas velocidades causam atrito e tensão, levando a uma deterioração mais rápida do molde.

A baixa pressão de injeção garante sempre o preenchimento completo da cavidade.Falso

A baixa pressão pode resultar em enchimento incompleto, afetando as dimensões do produto.

Conclusão

Ao dominar os ajustes de velocidade e pressão de injeção, posso melhorar significativamente tanto a qualidade do produto quanto a eficiência operacional.

-

Saiba mais sobre o processo fundamental da moldagem por injeção: A moldagem por injeção é um processo de fabricação complexo. Utilizando uma máquina hidráulica ou elétrica especializada, o processo funde, injeta e fixa… ↩

-

Descubra estratégias para ajustar os parâmetros de injeção com eficácia: Os 8 parâmetros-chave na otimização do processo de moldagem por injeção para evitar defeitos: · 1. Controle de temperatura: · 2. Velocidade de injeção: · 3. Resfriamento… ↩

-

Identifique os problemas típicos encontrados ao modificar as configurações de moldagem: Criamos um guia prático com os problemas mais comuns que você pode encontrar na moldagem por injeção e como resolvê-los. ↩

-

Explore estratégias avançadas para aprimorar a eficiência da moldagem por injeção e a qualidade do produto: 1. Controle de temperatura: · 2. Velocidade de injeção: · 3. Tempo de resfriamento: · 4. Seleção do material plástico: · 5. Velocidade da rosca e contrapressão: · 6. Injeção… ↩

-

Explora como as variações de velocidade impactam a qualidade da superfície e interna: Velocidade de injeção: A velocidade de injeção deve ser definida de forma adequada, caso contrário, afetará a qualidade do produto. Se a velocidade de injeção for muito alta… ↩

-

Discute a importância da pressão para dimensões precisas do produto: Geralmente, para a mesma velocidade de injeção, uma pressão de injeção mais alta melhora a capacidade de fluxo do plástico, aumentando a precisão dimensional… ↩