Você já se viu imerso nos detalhes da fabricação de plástico, sem saber qual design de molde seria a melhor opção?

O design de moldes com canais quentes melhora a eficiência ao reduzir os tempos de ciclo, aprimorar a qualidade do produto e minimizar o desperdício, oferecendo vantagens em relação aos sistemas tradicionais com canais frios.

Lembro-me da primeira vez que me deparei com a decisão entre sistemas de canais quentes e frios. Foi como estar numa encruzilhada com um mapa em língua estrangeira. Mas, à medida que me aprofundava no assunto, percebi que os moldes de canais quentes oferecem não apenas benefícios práticos, mas também ganhos a longo prazo em eficiência e qualidade de produção. A forma como otimizam os processos e reduzem o desperdício de material é como encontrar aquele atalho perfeito no trajeto diário para o trabalho — uma verdadeira revolução. Vamos explorar como essas vantagens se traduzem em cenários reais.

Os moldes de canal quente reduzem o tempo de ciclo na fabricação.Verdadeiro

Os sistemas de canais quentes mantêm o plástico em temperaturas ideais, acelerando os ciclos.

Os moldes de canal quente aumentam o desperdício de produção em comparação com os moldes de canal frio.Falso

Os canais quentes minimizam o desperdício, eliminando a necessidade de canais de injeção e canais de distribuição.

- 1. Como o design do molde de canal quente melhora a qualidade do produto?

- 2. Como os moldes de canal quente aumentam a eficiência da produção?

- 3. Os moldes de canal quente podem ajudar a economizar matéria-prima?

- 4. Quais são os pontos-chave no projeto de moldes de canal quente?

- 5. Como o controle de temperatura afeta o desempenho dos moldes de canal quente?

- 6. Quais são os potenciais desafios da utilização de moldes de canal quente?

- 7. Conclusão

Como o design do molde de canal quente melhora a qualidade do produto?

Você já se perguntou por que alguns produtos de plástico parecem simplesmente perfeitos?

O design de moldes com canais quentes aprimora a qualidade do produto, garantindo fluxo de material fundido e controle de temperatura consistentes, reduzindo defeitos de contração e deformação e mantendo a uniformidade em moldes com múltiplas cavidades.

Lembro-me da primeira vez que vi a diferença que os moldes de canal quente fizeram na qualidade do produto. Eu estava trabalhando em um projeto com peças plásticas complexas, e os defeitos que encontrávamos eram inúmeros — encolhimento, deformação, entre outros. A mudança para moldes de canal quente foi como virar uma chave; de repente, a consistência estava lá.

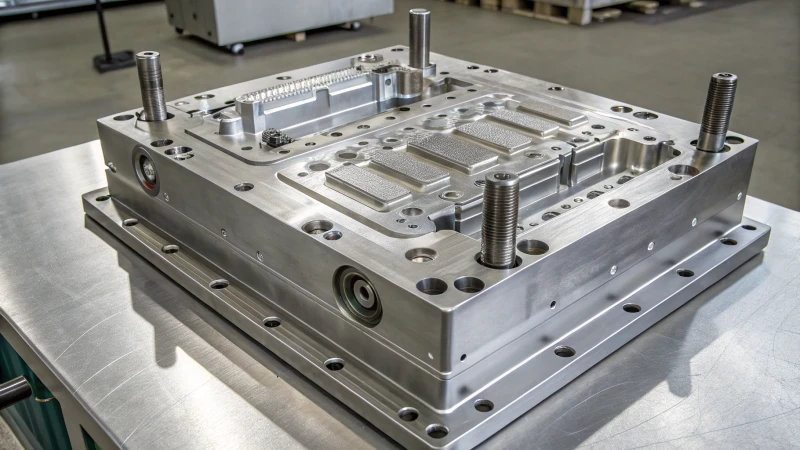

Componentes-chave do projeto de moldes de canais quentes

Vamos mergulhar nos fundamentos do projeto de moldes de canais quentes 1 , que se concentra na seleção do sistema de canais quentes adequado às características do material plástico e ao tamanho do produto. Por exemplo:

- Plásticos sensíveis ao calor : exigem controle preciso da temperatura para evitar qualquer deterioração.

- Plásticos de alta viscosidade : Requerem canais de fluxo maiores para garantir o preenchimento uniforme da cavidade.

Esse processo de seleção estratégica garante condições de fluxo ideais para diferentes requisitos de produto.

Layout e controle de temperatura

Layout balanceado : Obter uma distribuição uniforme do metal fundido em múltiplas cavidades é crucial para a consistência do produto. Certa vez, trabalhei em um molde com múltiplas cavidades onde o balanceamento do layout representou a diferença entre o sucesso e a necessidade de refazer todo o lote. Isso geralmente envolve cálculos meticulosos de parâmetros usando software CAD.

| Aspecto | Descrição |

|---|---|

| Layout equilibrado | Distribuição uniforme do material fundido em moldes com múltiplas cavidades. |

| Layout desequilibrado | Ajustes para formatos ou restrições específicas. |

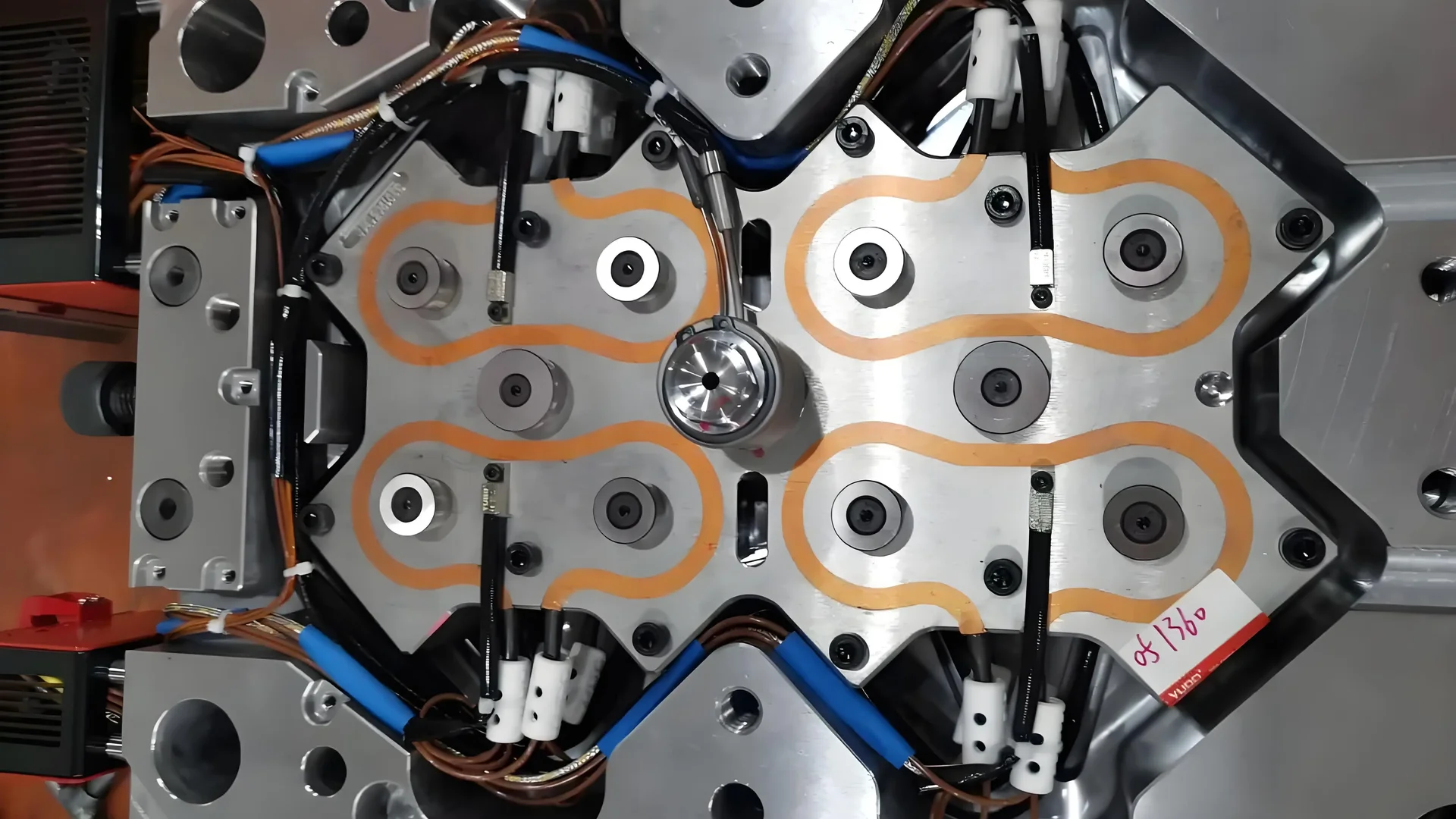

Controle de temperatura : Elementos de aquecimento, como resistências e bobinas, são estrategicamente posicionados para manter a temperatura uniforme em toda a forma. É como assar um bolo: se um lado estiver mais quente que o outro, você acaba com uma bagunça. Nesse caso, os sensores de temperatura são cruciais para manter a estabilidade.

Projeto de Coordenação e Vedação

A interação entre o canal quente e o molde 2 é fundamental para manter a integridade do produto. Uma vedação eficaz evita vazamentos que poderiam comprometer a qualidade do produto, enquanto um sistema de resfriamento bem coordenado ajuda a gerenciar a distribuição de calor de forma eficiente.

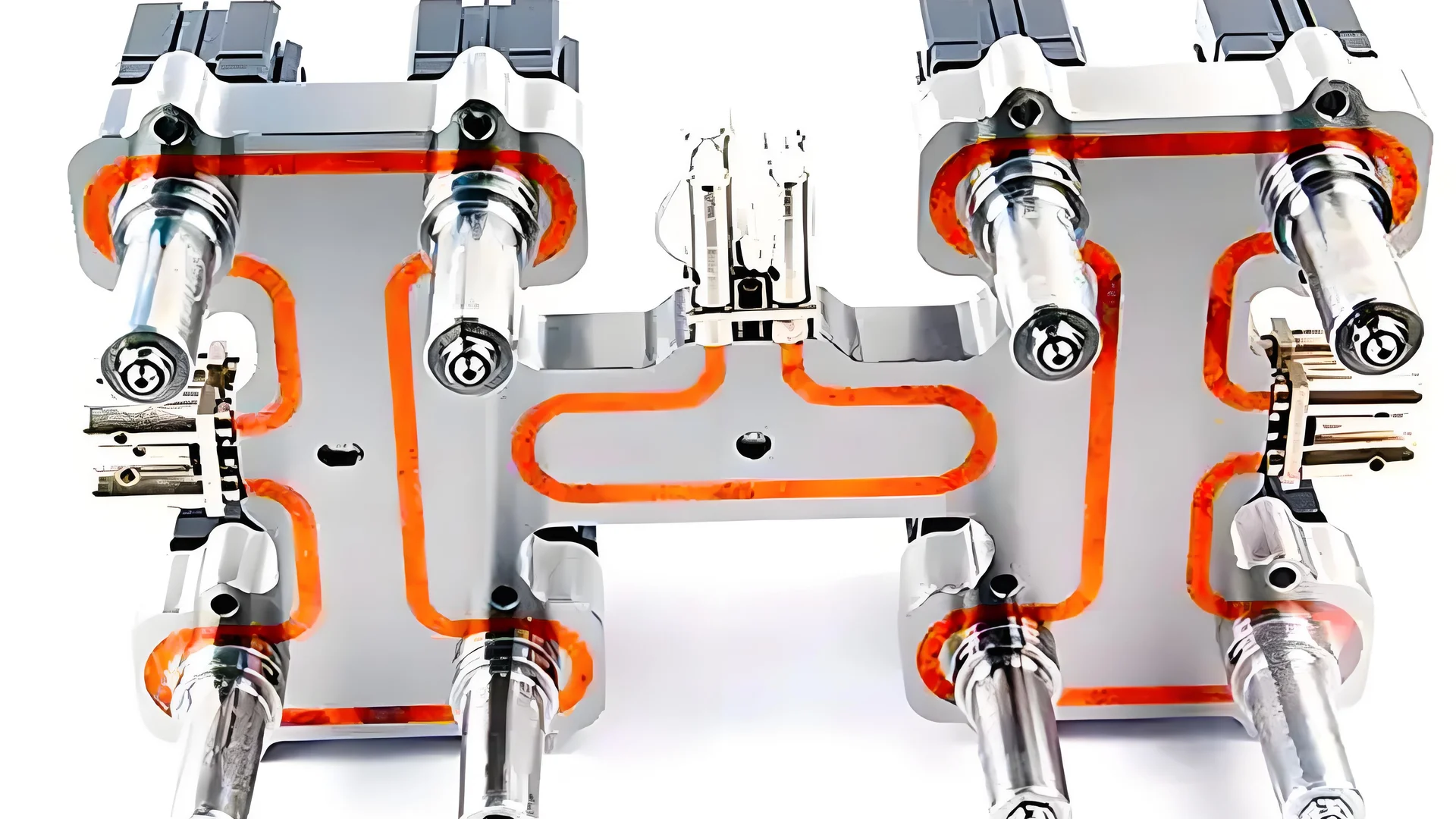

- Métodos de vedação : Vedações de borracha ou metal resistentes a altas temperaturas impedem vazamentos do material fundido.

- Sistema de resfriamento : Trabalha em conjunto com o sistema de canais quentes para gerenciar o calor de forma eficaz, sem afetar o fluxo do material fundido.

Compreender esses aspectos do projeto de canais quentes pode impactar significativamente a qualidade dos produtos moldados por injeção. As implicações para setores como o de eletrônicos de consumo e o automotivo são profundas, oferecendo benefícios tangíveis tanto em redução de custos quanto em melhoria da qualidade do produto.

Adotar uma abordagem abrangente para o projeto de moldes não só aprimora a qualidade do produto, como também está alinhado com práticas de fabricação sustentáveis, reduzindo o desperdício de materiais e o consumo de energia. Por meio da inovação contínua em tecnologias de canais quentes, sempre há potencial para elevar ainda mais os padrões de fabricação.

Os moldes de canal quente reduzem o desperdício de material.Verdadeiro

Ao garantir um fluxo de fusão preciso e um controle de temperatura uniforme, o desperdício de material é minimizado.

Disposições desequilibradas garantem uma distribuição uniforme do material fundido.Falso

Layouts balanceados, e não desbalanceados, garantem uma distribuição uniforme do material fundido nas cavidades.

Como os moldes de canal quente aumentam a eficiência da produção?

Imagine reduzir o tempo de produção pela metade e ainda economizar nos custos de material — essa é a mágica dos moldes de canal quente na moldagem por injeção.

Os moldes de canal quente aumentam a eficiência da produção, reduzindo os tempos de ciclo, minimizando o desperdício e garantindo a qualidade consistente do produto, dispensando a etapa de solidificação para uma moldagem mais rápida e eficiente em comparação com os moldes de canal frio.

Ciclo de moldagem reduzido

Imagine a situação: acabei de concluir um projeto em que a transição para moldes de canais quentes foi como trocar a internet discada pela internet de alta velocidade. O benefício imediato? Redução drástica nos tempos de ciclo. No meu caso, vi o tempo de ciclo para peças pequenas de plástico cair de 20 a 30 segundos para apenas 10 a 15 segundos. Essa desmoldagem imediata, em comparação com a espera pela solidificação com canais frios, transformou completamente a eficiência da nossa linha de produção.

Redução de resíduos e economia de materiais

Lembro-me dos dias de limpeza após os processos de canal frio e da culpa que sentia pelas montanhas de resíduos plásticos. Os moldes de canal quente revolucionaram o processo, mantendo o plástico fundido e eliminando o excesso de desperdício. Essa mudança nos economizou de 20 a 30% em matéria-prima, o que foi especialmente importante ao trabalhar com plásticos de engenharia caros. A economia no custo dos materiais bônus — foi crucial para nos mantermos competitivos.

Melhoria da qualidade e consistência do produto

Na primeira vez que usei moldes de canal quente, fiquei impressionado com a uniformidade na qualidade do produto. Cada lote saiu com espessura de parede consistente e sem defeitos como falhas de injeção ou marcas de contração. Para produção em massa, esse nível de consistência é inestimável, especialmente na fabricação de peças de precisão como as encontradas em eletrônicos de consumo.

Facilitação da Produção Automatizada

A automação sempre foi um objetivo que busquei alcançar em nossos processos de produção. Com moldes de canal quente, a integração da automação tornou-se perfeita. Os moldes funcionaram em perfeita harmonia com os sistemas robóticos para seleção de peças e colocação de insertos, reduzindo o trabalho manual e aumentando a eficiência geral da produção. Essa integração facilitou o cumprimento de prazos apertados sem comprometer a qualidade.

| Vantagens | Moldes de canal frio | Moldes de canal quente |

|---|---|---|

| Tempo de ciclo | Mais longo | Mais curto |

| Geração de Resíduos | Alto | Baixo |

| Consistência do produto | Variável | Alto |

| Compatibilidade com Automação | Moderado | Alto |

A incorporação de moldes de canais quentes foi um passo fundamental na minha trajetória na área de manufatura, aumentando a eficiência em setores como o automotivo e o eletrônico. Esses sistemas não estão apenas aprimorando processos — eles os estão revolucionando. Descubra mais sobre como os sistemas de canais quentes estão estabelecendo novos padrões de eficiência na manufatura em todo o mundo.

Os moldes de canal quente reduzem o tempo de ciclo pela metade.Verdadeiro

Os moldes de canal quente reduzem o tempo de ciclo de 20-30 segundos para 10-15 segundos.

Os moldes de canal quente aumentam a geração de resíduos.Falso

Eles minimizam o desperdício mantendo o plástico fundido, ao contrário dos canais frios.

Os moldes de canal quente podem ajudar a economizar matéria-prima?

Imagine economizar toneladas de matéria-prima em sua linha de produção — parece um sonho, não é? Os moldes de canal quente podem tornar isso realidade, reduzindo o desperdício e aumentando a eficiência.

Os moldes de canal quente reduzem o desperdício de matéria-prima na moldagem por injeção, eliminando o desperdício de material nos canais de injeção, diminuindo custos e melhorando a sustentabilidade.

Lembro-me de estar no chão da fábrica, observando uma montanha de resíduos plásticos se acumular dos nossos moldes de canal frio. Era desanimador, não só pelo custo, mas também pelo impacto ambiental. Foi então que descobri os sistemas de canal quente, e eles transformaram tudo.

Entendendo os Sistemas de Canais Quentes

Os moldes de canais quentes funcionam como mágica para otimizar o uso do material. Eles mantêm o plástico fundido dentro dos canais, de modo que não precisamos descartar plástico solidificado a cada ciclo. Ao contrário dos canais frios, que geravam grandes quantidades de resíduos inutilizáveis, os canais quentes preservam a usabilidade do material durante todo o processo.

O impacto do design

O projeto de um sistema de canais quentes é crucial. Aprendi da maneira mais difícil que selecionar o sistema correto envolve compreender as propriedades do plástico. Por exemplo, com plásticos sensíveis ao calor, como o PVC, o controle da temperatura é vital para evitar a degradação. Plásticos de alta viscosidade precisam de canais mais largos para garantir um enchimento uniforme sem aumentar o desperdício de material.

| Tipo de plástico | Considerações |

|---|---|

| Sensível ao calor (ex.: PVC) | Controle preciso de temperatura para evitar a decomposição |

| Alta viscosidade (ex.: PC) | Canais maiores para reduzir a resistência ao fluxo |

Layout e eficiência

O layout de um sistema de canais quentes pode determinar o sucesso ou o fracasso da eficiência. Um layout equilibrado ajuda a preencher uniformemente as múltiplas cavidades, reduzindo inconsistências e desperdício. Utilizei ferramentas de simulação para otimizar os layouts, garantindo que cada cavidade receba a quantidade exata de plástico fundido.

Para formatos mais complexos, às vezes um layout desbalanceado 7 é necessário, mas ajustar os tamanhos dos canais ou o tempo pode manter a eficiência alta.

Controle de temperatura

O controle de temperatura é outra área onde a precisão é fundamental. Ao instalar os elementos de aquecimento corretamente e posicionar os sensores de temperatura estrategicamente, evitei defeitos causados por superaquecimento ou resfriamento excessivo, que levam ao desperdício.

Vantagens em relação aos canais frios

Os moldes de canal quente revolucionaram a minha produção em comparação com os de canal frio. Eles mantêm todo o material utilizável, reduzindo drasticamente os custos de material ao longo do tempo — algo especialmente importante quando se utilizam plásticos de engenharia caros.

Além disso, melhoram a qualidade do produto, garantindo um enchimento uniforme e reduzindo defeitos como falhas na injeção e marcas de retração, que muitas vezes resultam em desperdício de material.

Saiba mais sobre as vantagens dos moldes de canal quente e como eles podem aumentar a eficiência e a sustentabilidade da produção.

Os moldes de canal quente eliminam o desperdício de canais.Verdadeiro

Os sistemas de canais quentes mantêm o plástico fundido em estado líquido, reduzindo o desperdício sólido.

Canais frios são mais eficientes do que canais quentes.Falso

Os canais frios produzem resíduos sólidos, ao contrário dos canais quentes, que são mais eficientes.

Quais são os pontos-chave no projeto de moldes de canal quente?

Você já se perguntou como projetar moldes de canais quentes pode parecer um quebra-cabeça, combinando eficiência e precisão?

Os pontos-chave no projeto de moldes de canais quentes incluem a seleção do sistema apropriado para o tipo de plástico, a garantia de um layout uniforme, o controle preciso da temperatura e a perfeita coordenação com o molde para melhorar a qualidade do produto e a eficiência da produção.

Quando comecei a projetar moldes de canais quentes, a sensação era de estar montando um quebra-cabeça complexo. Cada peça — seleção do sistema, layout, controle de temperatura e coordenação do molde — tinha que se encaixar perfeitamente para garantir uma operação tranquila. Deixe-me compartilhar com você o que aprendi ao longo dos anos.

Seleção do Sistema de Canais Quentes

A escolha do sistema de canais quentes ideal começa com um profundo conhecimento do plástico em questão. Certa vez, trabalhei em um projeto com PVC, um material sensível ao calor que exigia um sistema com controle de temperatura impecável. O segredo era encontrar o equilíbrio perfeito entre calor e umidade para evitar a decomposição e a formação do nocivo gás cloreto de hidrogênio. Acredite, acertar nesse ponto fez toda a diferença na qualidade do produto final.

| Tipo de material | Requisitos do sistema |

|---|---|

| Sensível ao calor | Aquecimento uniforme, controle preciso |

| Alta viscosidade | Diâmetro do canal de fluxo maior |

Para obter mais detalhes sobre as características dos materiais plásticos 9 , a compreensão dessas propriedades é crucial para selecionar o sistema apropriado.

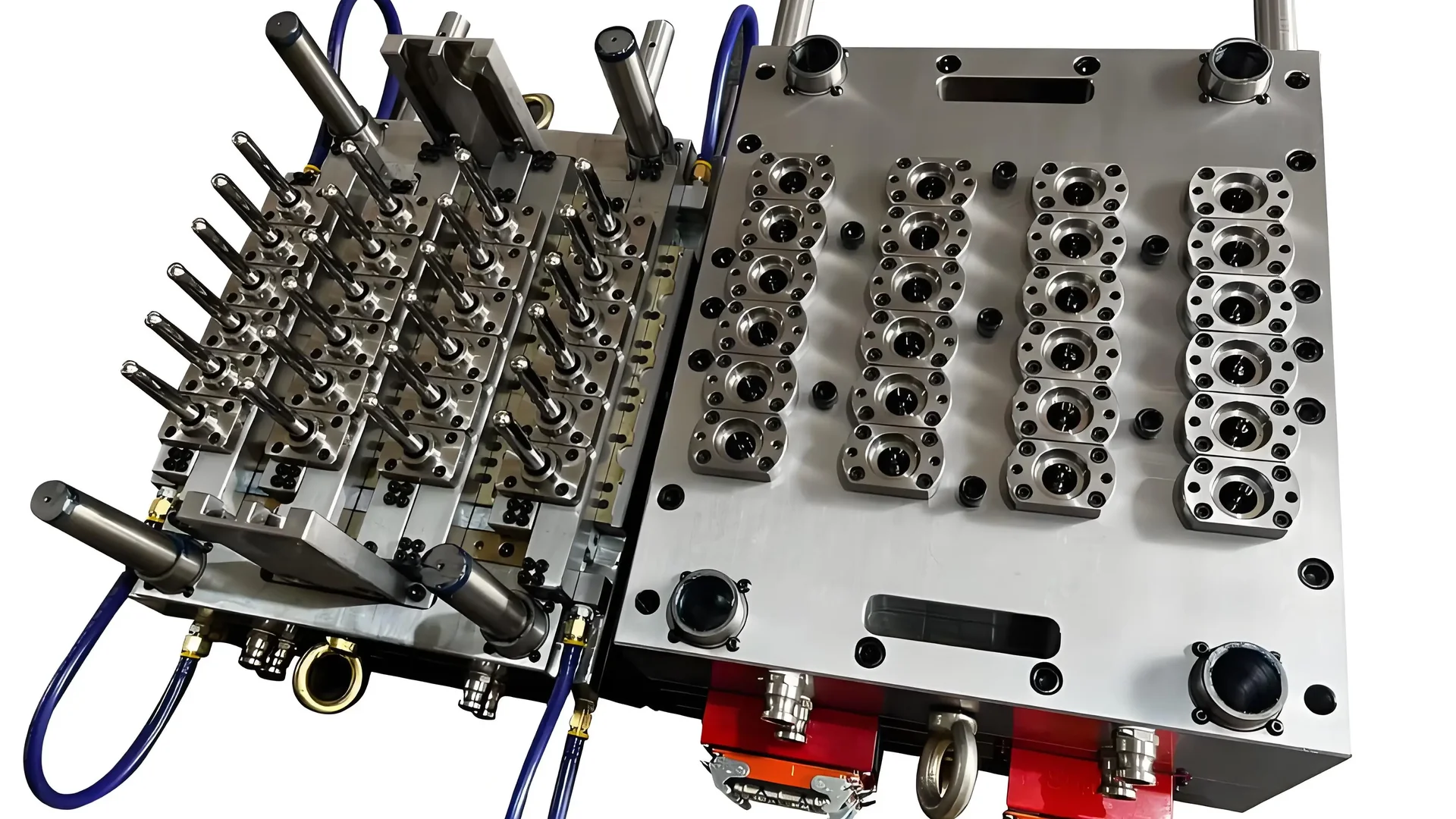

Layout de corredor quente

Um layout equilibrado é crucial para o preenchimento uniforme das cavidades. Imagine projetar um molde para tampas de garrafa; cada cavidade precisa receber sua porção justa de plástico derretido simultaneamente. Lembro-me de usar software CAD para ajustar os layouts, garantindo que cada curva e contorno estivesse perfeito.

- Arranjos desequilibrados podem ser necessários para estruturas complexas ou restrições de forma. Ajustes no tamanho ou no tempo do fluxo podem realmente ajudar a gerenciar as diferenças de pressão.

Controle de temperatura

O controle de temperatura é onde a mágica acontece. A seleção e o posicionamento de elementos de aquecimento, como resistências ou bobinas, devem ser feitos com foco em potência e eficiência. Em um projeto, o uso de termopares manteve tudo sob controle — monitorar e ajustar as temperaturas em tempo real fez toda a diferença.

| Tipo de elemento | Caso de uso |

|---|---|

| Barras de aquecimento | aquecimento geral do sistema |

| Bobinas de aquecimento | Aquecimento localizado (ex.: bicos) |

| Termopares | Resposta rápida às mudanças de temperatura |

Coordenação entre o canal quente e o molde

Fazer com que o sistema de canais quentes funcione bem com o molde é fundamental. Lembro-me de uma época em que uma vedação inadequada causou vazamentos — que lição! O uso de vedações resistentes a altas temperaturas, como as de cobre, ajudou a evitar esse tipo de problema em projetos futuros.

O sistema de refrigeração deve complementar o sistema de canais quentes 11 , fornecendo resfriamento localizado onde necessário, sem perturbar o campo de temperatura. Isso ajuda a manter a qualidade consistente do produto e evita defeitos como marcas de contração ou falhas na injeção.

Ao prestar atenção a esses detalhes, projetar moldes de canais quentes torna-se mais do que apenas uma tarefa técnica — é uma arte de equilibrar precisão e praticidade.

O PVC requer aquecimento uniforme em sistemas de canais quentes.Verdadeiro

Plásticos sensíveis ao calor, como o PVC, precisam de aquecimento uniforme para evitar a degradação.

Todos os moldes de canal quente utilizam layouts desbalanceados.Falso

Layouts equilibrados são preferíveis para um preenchimento uniforme, exceto em designs complexos.

Como o controle de temperatura afeta o desempenho dos moldes de canal quente?

Você já se perguntou como a temperatura em um molde de canal quente pode determinar o sucesso ou o fracasso do seu processo de moldagem?

O controle de temperatura em moldes de canais quentes garante um fluxo de material fundido consistente, um preenchimento eficiente do molde e minimiza defeitos, resultando em produtos de alta qualidade e redução do desperdício de energia.

A montanha-russa emocional do controle de temperatura

Lembro-me da primeira vez que percebi o quão crucial era o controle de temperatura no projeto de moldes. Foi como descobrir que a peça que faltava no quebra-cabeça, que eu tanto procurava, estava bem debaixo do meu nariz o tempo todo. Eu estava trabalhando em um projeto com plásticos sensíveis ao calor, e a menor variação de temperatura resultava em defeitos desastrosos. Foi aí que me dei conta: manter uma temperatura constante não era apenas uma necessidade técnica; era a essência de todo o processo de moldagem.

Importância do controle de temperatura em moldes de canais quentes

Atingir a temperatura ideal em um sistema de canais quentes é como preparar o bife perfeito: se estiver muito quente, você o queimará; se estiver muito frio, não cozinhará por completo. Inconsistências podem levar a problemas como falhas na injeção ou excesso de material. Por exemplo, trabalhar com PVC exige precisão milimétrica no controle da temperatura para evitar a decomposição e garantir a qualidade. Escolher um sistema de canais quentes com aquecimento uniforme é fundamental.

Principais considerações para o gerenciamento de temperatura

Seleção de elementos de aquecimento

A escolha dos elementos de aquecimento pode ser comparada à escolha do par de tênis perfeito para uma maratona — você precisa de algo confiável e que se ajuste perfeitamente. Em nosso sistema de aquecimento de tubos, as resistências de aquecimento dentro dos coletores fornecem calor uniforme, enquanto as bobinas concentram o calor em áreas específicas, como os bicos.

| Elemento de aquecimento | Instalação | Propósito |

|---|---|---|

| Barras de aquecimento | Coletor interno | Calor uniforme |

| Bobinas de aquecimento | Em bicos | Calor local |

Sensores de temperatura e seu posicionamento

Os sensores de temperatura são como um GPS confiável para explorar novos terrenos. Eles oferecem orientação em tempo real, monitorando áreas cruciais como coletores e bicos, permitindo ajustes precisos.

- Termopares : Perfeitos para necessidades de resposta rápida.

- Resistores térmicos : Ótimos para situações de alta precisão.

Efeitos na qualidade e consistência do produto

É incrível como algo tão simples quanto o controle de temperatura pode transformar a consistência do produto. É como ter uma varinha mágica que reduz defeitos como marcas de retração e aumenta a precisão dimensional. Ao fabricar produtos com designs complexos ou paredes finas, um layout de canais quentes equilibrado é seu melhor aliado.

Dominar o controle de temperatura não só otimiza a produção, como também reduz o desperdício, resultando em economias de custos impressionantes ao longo do tempo. São essas pequenas vitórias que tornam o mundo do projeto de moldes tão gratificante.

As flutuações de temperatura causam defeitos nos moldes.Verdadeiro

Temperaturas inconsistentes podem causar defeitos como disparos curtos ou flashes.

As serpentinas de aquecimento são colocadas dentro dos coletores.Falso

Para um aquecimento uniforme, geralmente são colocadas barras de aquecimento, e não serpentinas, dentro dos coletores.

Quais são os potenciais desafios da utilização de moldes de canal quente?

Quando comecei a usar moldes de canal quente, fiquei animado e um pouco apreensivo. Esses moldes prometem uma eficiência incrível, mas também apresentam seus próprios desafios.

Os moldes de canal quente enfrentam desafios como projetos complexos, altos custos iniciais, necessidades de manutenção e problemas de controle de temperatura. Um gerenciamento eficaz requer planejamento meticuloso e manutenção regular.

Projeto de Sistemas Complexos

Lembro-me do meu primeiro contato com um sistema de moldagem por canais quentes. Foi como entrar em um novo mundo de designs complexos, com bicos e manifolds que exigiam alinhamento preciso. Rapidamente percebi que qualquer desalinhamento poderia levar a vazamentos ou preenchimentos irregulares — problemas que eu definitivamente queria evitar. Foi então que recorri ao software CAD¹⁴ para simular a distribuição de fluxo e temperatura, que se tornou uma ferramenta indispensável para obter um layout equilibrado para moldes multicavidades.

Alto investimento inicial

Não vou dourar a pílula: investir em sistemas de canais quentes é um compromisso financeiro significativo. Os custos iniciais de componentes como resistências e sensores podem ser assustadores. No entanto, descobri que os benefícios a longo prazo, como a redução do desperdício de material e o aumento da eficiência, muitas vezes superam o investimento inicial. Avaliar a relação custo-benefício por meio de análises financeiras detalhadas foi fundamental para que eu tomasse decisões bem fundamentadas.

| Componente | Descrição | Implicações de custo |

|---|---|---|

| Bicos | Distribua o líquido derretido | Alta precisão necessária |

| Coletor | Os canais derretem | Custos de design personalizado |

| Sensores | Monitorar temperatura | Essencial para o controle |

Requisitos de manutenção

A manutenção é uma área em que aprendi a ser proativo em vez de reativo. Verificar regularmente componentes como aquecedores e sensores tornou-se parte da minha rotina para evitar desgaste. A limpeza é crucial para evitar o acúmulo de sujeira, garantindo que tudo funcione perfeitamente. Inclusive, treinei minha equipe em procedimentos adequados de manutenção, agendando inspeções regularmente para minimizar o tempo de inatividade. O uso de ferramentas de manutenção preditiva¹⁶ aprimorou ainda mais a confiabilidade, detectando problemas precocemente.

Desafios do controle de temperatura

O controle de temperatura em sistemas de canais quentes é algo que trato com o máximo cuidado, pois afeta diretamente a qualidade do produto. Variações de temperatura podem causar deformações ou preenchimentos incompletos — defeitos difíceis de controlar. Ao posicionar estrategicamente sensores de temperatura ao longo do molde, consegui manter temperaturas consistentes, embora isso exija operadores qualificados que compreendam esses sistemas sofisticados. Um programa de treinamento abrangente para minha equipe tem sido fundamental para garantir uma operação eficaz.

Os moldes de canal quente exigem projetos de sistema complexos.Verdadeiro

Os moldes de canal quente envolvem projetos complexos com componentes como bicos e coletores.

O controle de temperatura não é crucial em moldes de canal quente.Falso

O controle da temperatura é vital para evitar defeitos como deformações ou preenchimentos incompletos.

Conclusão

O design de moldes com canais quentes aumenta a eficiência ao reduzir os tempos de ciclo, minimizar o desperdício e melhorar a qualidade do produto por meio do controle preciso da temperatura e layouts otimizados para diversos materiais plásticos.

-

Compreender como selecionar sistemas de canais quentes para diferentes tipos de plástico garante um processamento ideal e reduz defeitos. ↩

-

Uma vedação adequada evita vazamentos, garantindo alta qualidade do produto e protegendo os moldes contra danos. ↩

-

Explora como as decisões estratégicas de projeto de moldes melhoram diretamente a qualidade dos produtos moldados. ↩

-

Descubra como os moldes de canal quente reduzem o desperdício de matéria-prima e diminuem os custos gerais de produção na moldagem por injeção. ↩

-

Explore o impacto global dos sistemas de canais quentes na melhoria dos processos de fabricação em diversos setores. ↩

-

Descubra comparações detalhadas entre sistemas de canais quentes e frios para entender os ganhos de eficiência. ↩

-

Explore cenários onde layouts desequilibrados são benéficos e como eles são implementados. ↩

-

Descubra como os moldes de canal quente aumentam a consistência e reduzem o desperdício na fabricação. ↩

-

Compreender as propriedades dos materiais é crucial para selecionar o sistema de canais quentes adequado. ↩

-

Explore estratégias de design para estruturas de moldes complexas usando layouts desbalanceados. ↩

-

Conheça projetos de sistemas de refrigeração eficientes que complementam a funcionalidade dos canais quentes. ↩

-

Saiba mais sobre como selecionar sistemas de canais quentes que mantêm a temperatura uniforme para melhorar o desempenho do molde. ↩

-

Descubra como layouts equilibrados em sistemas de canais quentes melhoram a consistência do produto e reduzem defeitos. ↩

-

Descubra como o software CAD aprimora o projeto de moldes com simulações de precisão. ↩

-

Descubra métodos para avaliar os benefícios financeiros de investir em sistemas de canais quentes. ↩

-

Entenda como as ferramentas de manutenção preditiva podem melhorar a confiabilidade dos moldes e reduzir o tempo de inatividade. ↩

-

Investigar como os sensores de temperatura garantem a qualidade nos processos de moldagem por injeção. ↩

-

Informe-se sobre programas de treinamento que ajudam os operadores a gerenciar equipamentos de moldagem sofisticados. ↩