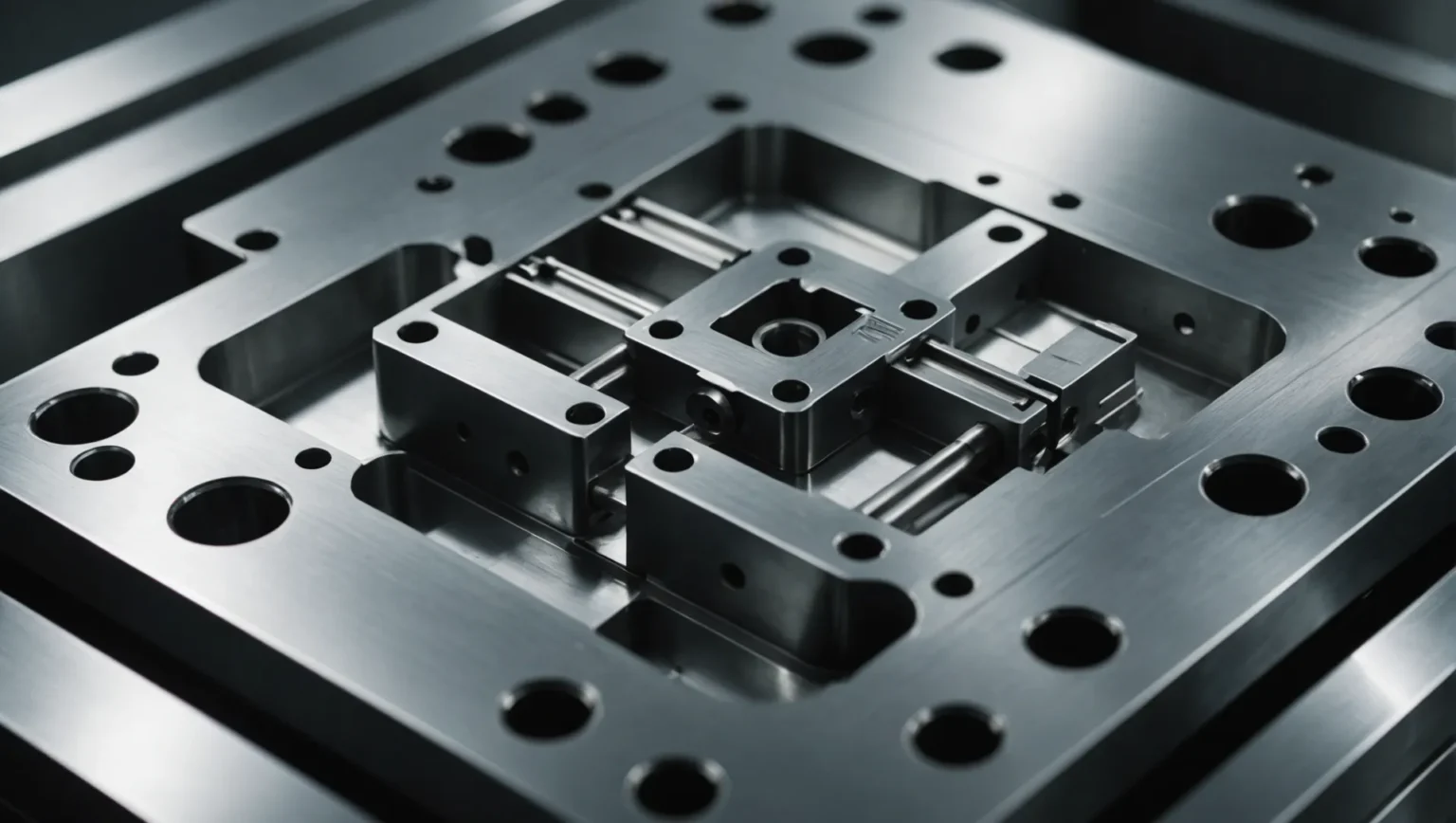

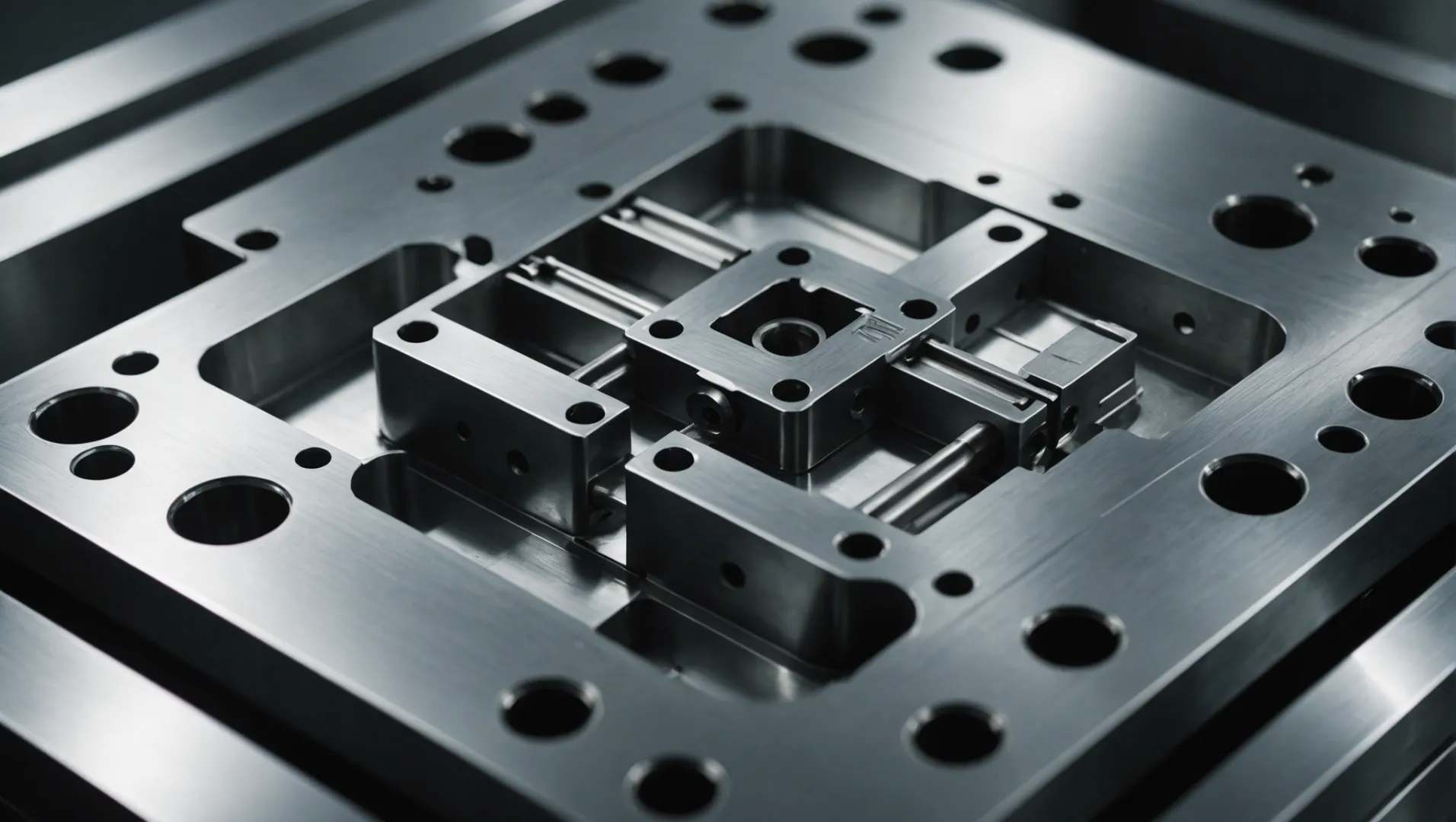

No dinâmico mundo da manufatura, cada detalhe conta, especialmente quando se trata de moldes de injeção. Entender como cuidar deles pode fazer toda a diferença.

Os tratamentos de superfície mais eficazes para moldes de injeção incluem polimento, jateamento de areia, galvanoplastia e revestimento de titânio por PVD. Esses métodos aumentam a durabilidade do molde, melhoram a qualidade do produto e reduzem os custos de manutenção, oferecendo resistência à abrasão, proteção contra corrosão e melhor acabamento superficial.

Embora esses tratamentos proporcionem benefícios imediatos, compreender as nuances de cada um pode impactar significativamente seu processo de fabricação. Aprofunde-se nessas técnicas para descobrir como elas podem ser adaptadas para atender a requisitos de produção específicos.

A galvanoplastia melhora a durabilidade do molde, aumentando a dureza da superfície.Verdadeiro

A galvanoplastia adiciona uma camada metálica, aumentando a resistência à abrasão e à corrosão.

Como o polimento melhora o desempenho do molde?

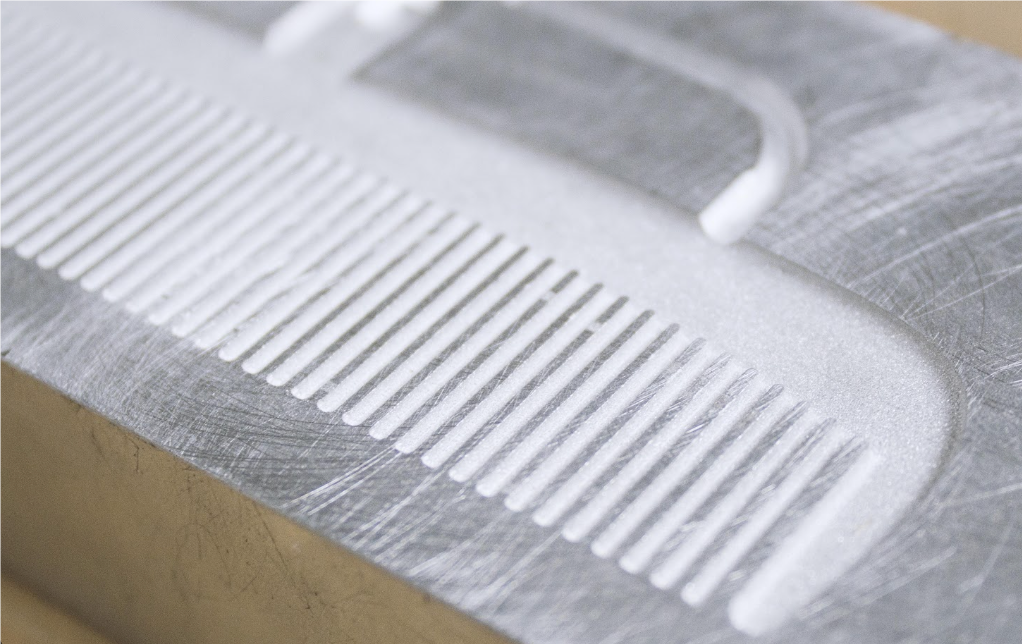

O polimento é um processo crucial na fabricação de moldes, aumentando significativamente tanto a vida útil quanto a eficiência dos mesmos.

O polimento melhora o desempenho do molde, aprimorando o acabamento da superfície, reduzindo o atrito e minimizando defeitos nos produtos moldados. Esse processo envolve o uso de ferramentas como pedras de polimento e lixa para suavizar imperfeições, resultando em melhor qualidade do produto e maior vida útil do molde.

Entendendo o processo de polimento

O principal objetivo do polimento é obter uma superfície impecável que melhore o desempenho do molde. O processo envolve o uso de materiais abrasivos, como pedras de polimento, lixas e discos de lã, para cortar e deformar plasticamente a superfície do molde. Ao suavizar imperfeições e áreas ásperas, o polimento melhora significativamente o acabamento superficial, o que é essencial para a produção de peças moldadas de alta qualidade.

Benefícios do polimento no desempenho do molde

-

Acabamento de superfície aprimorado : Um molde bem polido garante uma superfície lisa no produto final, o que é crucial para componentes com requisitos estéticos ou funcionais. Por exemplo, moldes polidos são essenciais para a produção de lentes ópticas com alta transparência e nitidez.

-

Redução do atrito : O polimento reduz o atrito entre a superfície do molde e o material injetado, facilitando a ejeção das peças e reduzindo o desgaste do molde. Isso prolonga a vida útil do molde e diminui a necessidade de manutenção.

-

Redução de defeitos : Ao eliminar irregularidades na superfície, o polimento minimiza defeitos como marcas de afundamento ou linhas de fluxo em produtos moldados. Isso é particularmente importante para produtos onde a aparência visual é crucial.

-

Qualidade do produto aprimorada : Um molde refinado resulta em produtos de melhor qualidade, com dimensões e acabamentos consistentes, atendendo tanto aos padrões da indústria quanto às expectativas do cliente.

Comparação de padrões de polimento

O polimento segue padrões específicos para garantir uniformidade e qualidade. A SPI 1 (Society of the Plastics Industry) é amplamente reconhecida por sua classificação detalhada de acabamentos superficiais:

| Nota | Granulometria utilizada | Rugosidade da superfície (μm) | Aplicações Típicas |

|---|---|---|---|

| A-1 | grão 6000 | 0.012-0.025 | Eletrônicos de alta qualidade |

| A-2 | grão 3000 | 0.025-0.05 | interiores automotivos |

| A-3 | grão 1200 | 0.05-0.10 | Utensílios de mesa de plástico |

Compreender essas normas pode ajudar os fabricantes a escolher o nível de polimento adequado às suas necessidades específicas, garantindo o desempenho ideal do molde em diversas aplicações.

Quando usar o polimento em vez de outros tratamentos

Embora o polimento ofereça vantagens distintas, é essencial considerar sua aplicação em conjunto com outros tratamentos, como jateamento de areia ou galvanoplastia. Para peças em que um alto grau de lisura superficial não seja crítico, alternativas podem ser mais econômicas. No entanto, quando o objetivo é obter o máximo de lisura e qualidade estética, o polimento permanece imbatível.

Ao avaliar esses fatores, os fabricantes podem tomar decisões informadas sobre a incorporação do polimento em seus processos de produção, o que, em última análise, leva a um melhor desempenho do molde e a uma qualidade superior do produto.

O polimento reduz o atrito nos moldes.Verdadeiro

O polimento suaviza a superfície do molde, reduzindo o atrito e facilitando a ejeção da peça.

O polimento aumenta os defeitos de molde, como marcas de afundamento.Falso

O polimento minimiza as irregularidades da superfície, reduzindo defeitos como marcas de afundamento.

Qual o papel da galvanoplastia na durabilidade dos moldes?

A galvanoplastia desempenha um papel fundamental no prolongamento da vida útil dos moldes utilizados nos processos de fabricação.

A galvanoplastia aumenta a durabilidade dos moldes ao depositar uma camada metálica em sua superfície, melhorando a resistência à abrasão e à corrosão, além de aumentar a dureza superficial. Os metais mais comuns utilizados incluem cromo, níquel e cobre.

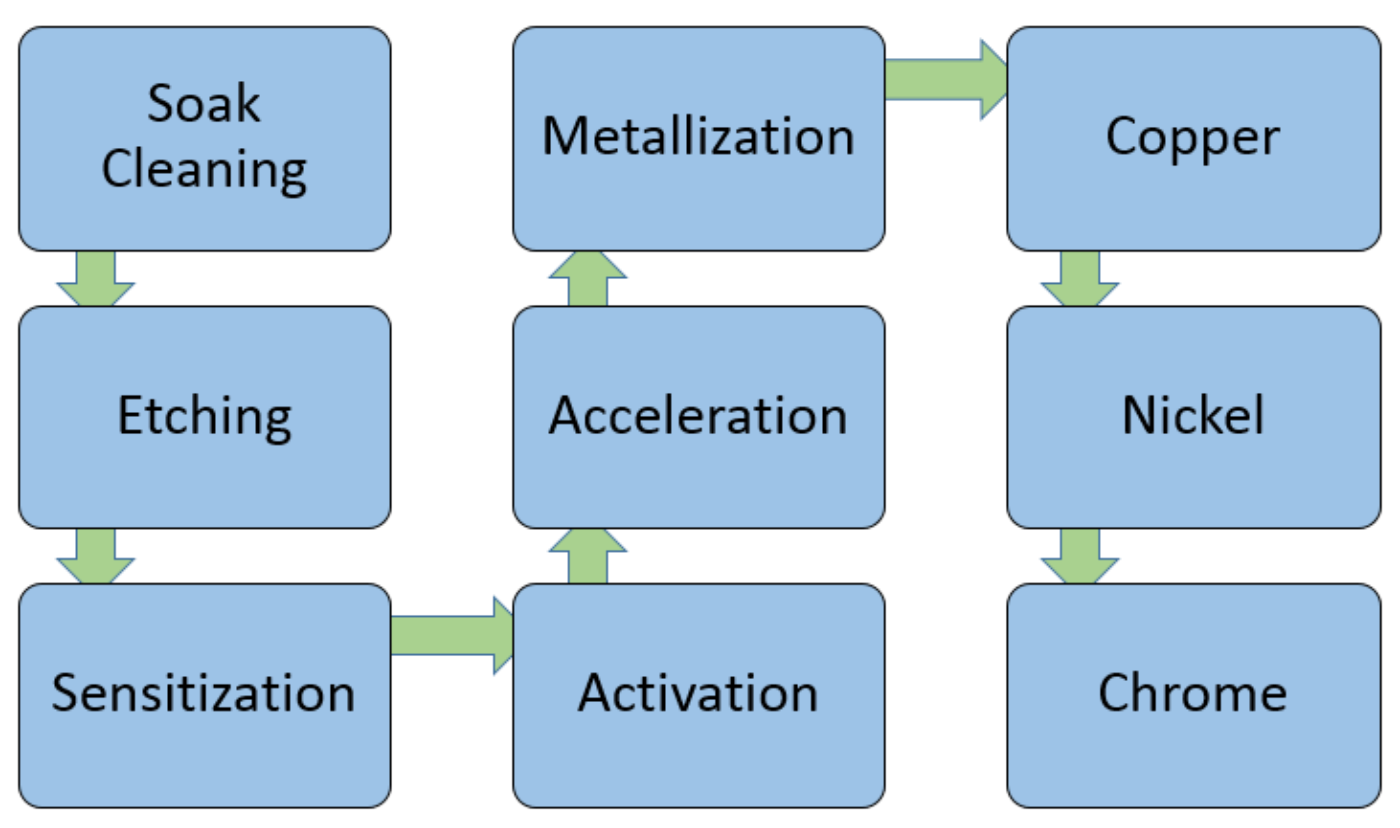

Entendendo a Galvanoplastia na Fabricação de Moldes

A galvanoplastia consiste na deposição de uma camada de metal sobre a superfície de um molde por meio de eletrólise. Esse processo aumenta significativamente a durabilidade dos moldes, proporcionando uma superfície dura e resistente ao desgaste, capaz de suportar as exigências rigorosas da moldagem por injeção.

comuns usados na galvanoplastia incluem:

- Cromo: Oferece excelente dureza e resistência à corrosão.

- Níquel: Proporciona um acabamento liso com boa resistência ao desgaste.

- Cobre: Utilizado por sua excelente condutividade e capacidade de formar uma forte ligação com outros metais de revestimento.

Esses metais criam uma barreira protetora contra o desgaste, reduzindo a frequência de manutenção necessária e aumentando a vida útil do molde.

Benefícios da galvanoplastia para a durabilidade dos moldes

-

Resistência à abrasão: A camada metálica adicional ajuda a resistir a arranhões e ao desgaste causados pelo atrito constante durante o processo de moldagem por injeção.

-

Resistência à corrosão: Ao formar uma camada protetora, a galvanoplastia impede reações químicas entre o material do molde e elementos externos, evitando assim a ferrugem e a degradação.

-

Dureza superficial: Metais como o cromo aumentam a dureza superficial, tornando os moldes mais resistentes ao estresse mecânico.

Esses benefícios, em conjunto, contribuem para moldes mais duradouros que mantêm sua integridade estrutural ao longo do tempo.

Comparação da galvanoplastia com outros tratamentos de superfície

Embora a galvanoplastia ofereça benefícios substanciais, é importante compará-la com outros tratamentos, como o revestimento de titânio PVD 4 , que também melhora a dureza da superfície, mas por meio da tecnologia de deposição física de vapor.

| Tratamento | Método | Benefícios |

|---|---|---|

| Galvanoplastia | Eletrólise | Dureza, resistência à abrasão e à corrosão |

| Revestimento de titânio PVD | Deposição física de vapor | Acabamentos resistentes, duráveis e estéticos |

| Polimento | abrasão manual/mecânica | Acabamento de superfície lisa |

| Jateamento de areia | projeção de material abrasivo | Melhoria da rugosidade superficial e da adesão |

Como escolher o tratamento de superfície adequado

A seleção do tratamento de superfície adequado envolve a consideração de fatores como compatibilidade de materiais, condições ambientais e custo. Para fabricantes que buscam aumentar a durabilidade dos moldes com o mínimo de tempo de inatividade, a galvanoplastia é uma opção eficaz devido às suas amplas capacidades de proteção.

Compreender os benefícios específicos de cada tratamento pode levar a decisões mais informadas, otimizando tanto a eficiência da produção quanto a vida útil dos moldes. Ao optar pela galvanoplastia, você garante que seus moldes estejam preparados para lidar com altos volumes de produção sem comprometer a qualidade.

A galvanoplastia aumenta a dureza da superfície do molde.Verdadeiro

A galvanoplastia aumenta a dureza da superfície através da deposição de metais como o cromo.

O cobre não é utilizado em galvanoplastia para moldes.Falso

O cobre é utilizado na galvanoplastia devido à sua condutividade e força de ligação.

A jateamento de areia é adequado para todos os tipos de moldes?

A jateamento de areia é um tratamento de superfície popular na fabricação de moldes, mas será que é universalmente aplicável?

A jateamento de areia não é adequado para todos os tipos de moldes. Embora eficaz para limpeza e aumento da rugosidade da superfície, pode danificar detalhes delicados ou complexos do molde e é mais indicado para moldes robustos que exigem maior adesão e textura.

Entendendo a Jateamento de Areia

A jateamento de areia consiste na injeção em alta velocidade de materiais abrasivos, como areia, contra uma superfície para remover sujeira, camadas de oxidação e defeitos. É conhecido por aumentar a rugosidade da superfície, o que melhora a adesão de revestimentos, um requisito fundamental em diversos processos de fabricação.

Benefícios da jateamento de areia para moldes

Um dos principais benefícios da jateamento de areia é sua capacidade de preparar a superfície do molde para tratamentos subsequentes. Ao aumentar a rugosidade da superfície , permite que revestimentos como galvanoplastia ou titânio PVD adiram com mais eficácia, melhorando assim a durabilidade e o desempenho do molde. Esse processo também auxilia na criação de texturas específicas que podem ser necessárias para a estética de determinados produtos.

Possíveis desvantagens

Apesar de suas vantagens, a jateamento de areia não é universalmente aplicável a todos os moldes. A natureza agressiva do jateamento pode levar a desgaste excessivo ou danos, principalmente em moldes com detalhes finos ou complexos. Pode alterar dimensões precisas ou criar texturas superficiais indesejadas, o que pode afetar a qualidade do produto final.

Avaliação da adequação do tipo de molde

Ao considerar a jateamento de areia, é essencial avaliar o material e o design do molde. Moldes robustos feitos de metais duráveis, como aço temperado, geralmente suportam o jateamento de areia. No entanto, moldes com detalhes delicados ou feitos de materiais mais macios podem exigir tratamentos de superfície mais suaves.

Tabela: Tipos de moldes e adequação para jateamento de areia

| Material do molde | Adequado para jateamento de areia | Notas |

|---|---|---|

| Aço endurecido | Alto | Ideal para tornar as superfícies ásperas; melhora a adesão |

| Alumínio | Médio | Usar com cautela; risco de danos à superfície |

| Plástico | Baixo | Geralmente inadequado; pode causar deformação |

| Desenhos intrincados | Baixo | Evite; risco de danos à estrutura |

Alternativas à jateamento de areia

Para moldes inadequados para jateamento de areia, alternativas como ataque químico ou polimento podem ser mais apropriadas. Esses métodos podem atingir objetivos semelhantes sem comprometer a integridade do molde.

Em conclusão, embora a jateamento de areia seja uma ferramenta eficaz no arsenal de tratamentos de superfície de moldes, é crucial considerar as características específicas de cada tipo de molde antes da aplicação.

A jateamento de areia melhora a adesão da superfície do molde.Verdadeiro

A jateamento de areia aumenta a rugosidade da superfície, melhorando a adesão do revestimento.

Os moldes de plástico são ideais para jateamento de areia.Falso

Os moldes de plástico não são adequados para jateamento de areia devido ao risco de deformação.

Como as normas SPI e VDI impactam as escolhas de tratamento de superfície?

Para compreender o panorama dos tratamentos de superfície para moldes de injeção, é necessário entender normas da indústria como SPI e VDI.

As normas SPI e VDI definem o acabamento superficial dos moldes de injeção, influenciando as escolhas nas técnicas de polimento e texturização. Essas normas ajudam a garantir consistência e qualidade, impactando as propriedades estéticas e funcionais das peças moldadas.

Entendendo os padrões SPI e VDI

A Sociedade da Indústria de Plásticos (SPI) e a Associação Alemã de Engenharia (VDI) fornecem diretrizes para acabamentos de superfície que são cruciais para determinar como os moldes devem ser tratados.

Padrões SPI

O padrão SPI classifica os acabamentos de moldes em graus A, B, C e D, com cada grau oferecendo parâmetros de rugosidade específicos. Por exemplo:

| Classificação SPI | Método de polimento | Rugosidade da superfície (µm) |

|---|---|---|

| A-1 | Gesso diamantado de grão 6000 | 0.012-0.025 |

| A-2 | Gesso diamantado de grão 3000 | 0.025-0.05 |

| D-1 | Jateado com microesferas de vidro | 0.80-1.00 |

Essas classificações ajudam os fabricantes a escolher os tratamentos adequados com base na qualidade de acabamento desejada. O polimento de molde de injeção 7 aprimora o acabamento de lentes ópticas ou eletrônicos de alta tecnologia.

Padrões VDI

As diretrizes VDI focam na texturização, fornecendo uma escala de VDI 12 a VDI 42, cada uma com rugosidade definida.

| Nível VDI | Método de acabamento | Rugosidade da superfície (µm) |

|---|---|---|

| VDI 12 | Pedra de óleo com baixo polimento | 0.40 |

| VDI 18 | Jateado com microesferas de vidro | 0.80 |

| VDI 30 | #24 Explosão de Óxido | 3.15 |

Implicações das normas nas escolhas de tratamento de superfície

-

Polimento : A escolha entre os diferentes graus de polimento SPI depende dos requisitos estéticos e funcionais do produto final. Graus mais altos, como A-1, oferecem acabamentos espelhados, ideais para produtos que necessitam de clareza ou refletividade, enquanto graus mais baixos são adequados para itens de uso diário.

-

Texturização : As normas VDI orientam os processos de texturização, como a corrosão química 8. A decisão de usar um nível VDI específico é influenciada pela quantidade de fricção ou textura necessária.

-

Compatibilidade de materiais : Ambas as normas levam em consideração os comportamentos específicos dos materiais, garantindo que os tratamentos de superfície estejam alinhados com as propriedades dos materiais para evitar degradação ou interações indesejadas.

-

Considerações sobre custos : Maior precisão e acabamentos mais lisos geralmente implicam custos mais elevados. Os fabricantes devem ponderar esses custos em relação ao valor de mercado do produto e à sua utilização prevista.

Aplicações práticas e tomada de decisões

Ao escolher entre os padrões SPI e VDI, os fabricantes devem considerar:

- Requisitos de uso final : Produtos que exigem apelo visual ou qualidades táteis específicas podem demandar acabamentos de qualidade superior.

- Volume de produção : Lotes maiores podem se beneficiar de acabamentos que aumentam a vida útil do molde e reduzem a manutenção.

- Análise custo-benefício : Equilibrar o custo de acabamentos de alta qualidade com suas vantagens funcionais é fundamental.

Compreender essas normas é essencial para otimizar de tratamento da superfície do molde , influenciando, em última análise, a qualidade do produto e a eficiência da fabricação.

O SPI Grade A-1 oferece um acabamento semelhante a um espelho.Verdadeiro

O SPI Grade A-1 utiliza gesso diamantado de grão 6000, resultando em um acabamento espelhado.

O nível 30 da VDI resulta no acabamento de superfície mais liso.Falso

O nível 30 da VDI é mais áspero, usando o jateamento de óxido nº 24, não proporcionando o acabamento mais liso.

Conclusão

Aprimorar o desempenho dos moldes por meio de tratamentos de superfície eficazes é crucial para otimizar a produção. Avalie opções como polimento e galvanoplastia para atender às suas necessidades, garantindo a qualidade do produto e a relação custo-benefício.

-

Conheça as normas SPI para garantir acabamentos de superfície consistentes e de alta qualidade: a norma VDI 3400 é principalmente uma referência para rugosidade superficial (com foco em "RUGOSO"). O acabamento SPI é voltado principalmente para polimento de moldes (com foco em "SUAVE"). Embora sejam… ↩

-

Descubra como o polimento pode melhorar a qualidade do produto e a vida útil do molde: O polimento é responsável por obter um acabamento superficial no plástico. Clique aqui para saber tudo sobre os tipos de polimento na moldagem por injeção! ↩

-

Descubra como a galvanoplastia aumenta a vida útil dos moldes através da resistência à abrasão: Artistas frequentemente utilizam a galvanoplastia para preservar elementos naturais propensos à decomposição, como folhas, e transformá-los em obras de arte mais duráveis. ↩

-

Entenda como a PVD se compara à galvanoplastia em termos de durabilidade: A Deposição Física de Vapor (PVD) é uma alternativa cada vez mais popular à galvanoplastia, que também aumenta a resistência à abrasão e facilita a remoção da peça. ↩

-

Aprenda como a jateamento de areia melhora efetivamente a adesão da superfície: Alterações na pressão de jateamento resultaram nas maiores mudanças na rugosidade da superfície; os maiores valores de rugosidade foram alcançados com… ↩

-

Descubra como a corrosão química oferece uma alternativa à jateamento de areia: A corrosão química é um método de gravação que utiliza um jato químico de alta pressão e alta temperatura para remover material e criar uma imagem gravada permanente em… ↩

-

Saiba como diferentes técnicas de polimento atendem aos padrões SPI: A Texas Injection Molding utiliza esses padrões de polimento de moldes SPI para especificar os acabamentos de polimento de moldes para diversas aplicações, guias e acabamentos. ↩

-

Descubra os métodos de ataque químico em conformidade com as normas VDI: Nos últimos anos, os fabricantes de moldes têm obtido texturas VDI 3400 por meio de ataque químico após o polimento do molde. Isso permite obter uma superfície com textura uniforme, em conformidade com a norma VDI 3400. ↩

-

Explore estratégias para melhorar a durabilidade do molde e a qualidade do produto: Revestimento (Cromo, Níquel Químico, Nitreto de Níquel-Boro) · Deposição Física de Vapor … ↩