Navegar no mundo dos plásticos pode parecer opressor. Mas compreender os materiais certos pode abrir caminho para o sucesso do seu projeto!

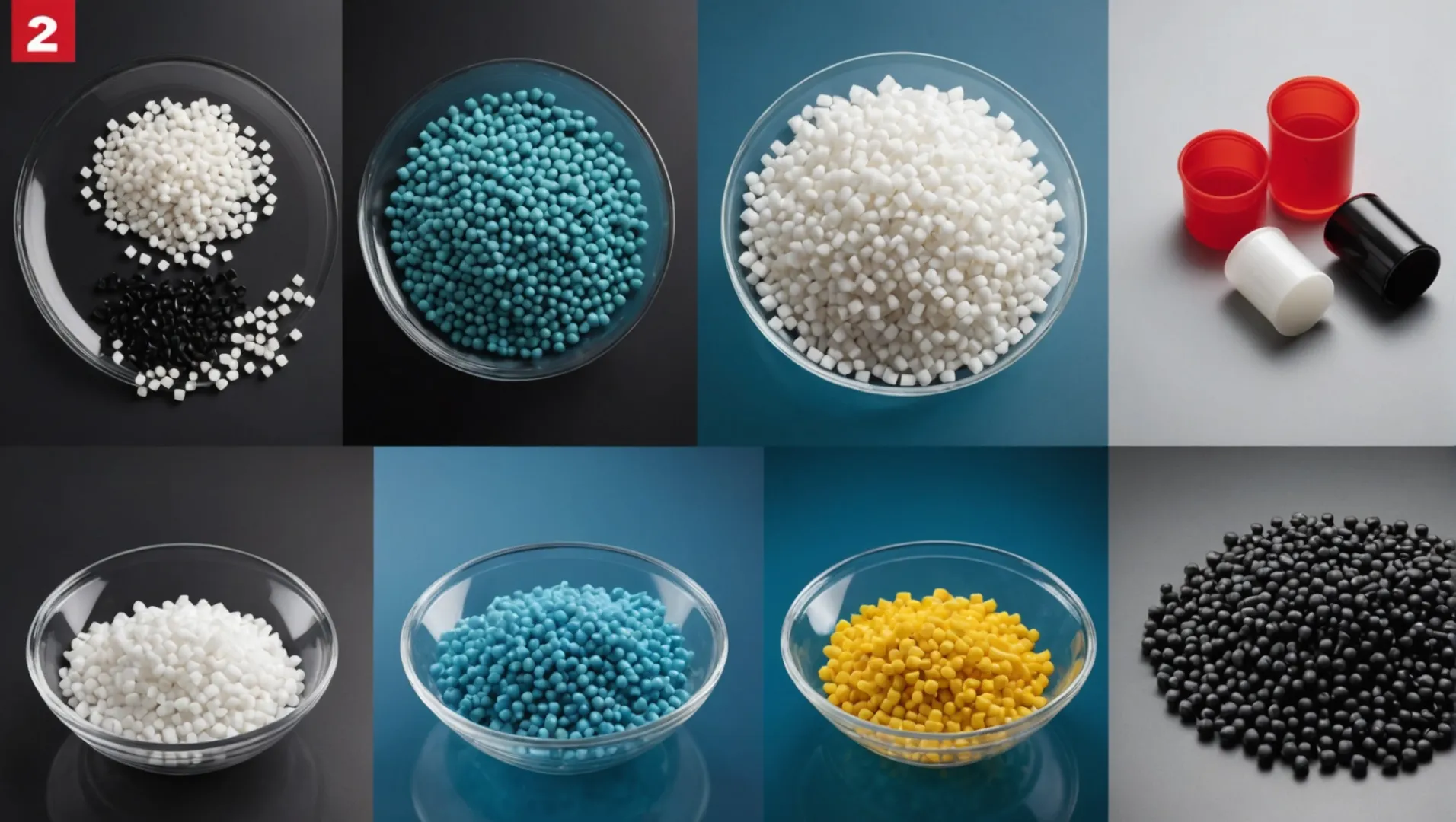

Vários tipos de plásticos são comumente usados na moldagem por injeção, incluindo polietileno (PE), polipropileno (PP), cloreto de polivinila (PVC), poliestireno (PS), ABS , policarbonato (PC) e poliamida (PA). Cada tipo oferece propriedades exclusivas adequadas para diferentes aplicações.

Vamos nos aprofundar nesses materiais! Ao explorar suas características e aplicações distintas, você pode selecionar o plástico mais adequado para suas necessidades específicas.

O polietileno é o plástico mais comumente usado para moldagem por injeção.Verdadeiro

A versatilidade, economia e resistência química do polietileno o tornam uma escolha popular.

- 1. Quais são as vantagens do uso de polietileno na moldagem por injeção?

- 2. Como o polipropileno se compara a outros plásticos para moldagem por injeção?

- 3. Por que o plástico ABS é popular na indústria automotiva?

- 4. O que deve ser considerado ao escolher o plástico para moldagem por injeção?

- 5. Conclusão

Quais são as vantagens do uso de polietileno na moldagem por injeção?

O polietileno (PE) é um material versátil amplamente utilizado na moldagem por injeção devido às suas propriedades únicas.

O polietileno oferece diversas vantagens para moldagem por injeção, incluindo excelente resistência química, baixa absorção de umidade e isolamento elétrico superior. É uma escolha econômica para criar produtos duráveis, como recipientes, tubos e utensílios domésticos.

Propriedades únicas do polietileno

O polietileno destaca-se como material de moldagem por injeção devido à sua excelente resistência química 1 , o que lhe permite resistir à maioria dos ácidos e álcalis. Essa característica o torna ideal para aplicações em armazenamento e embalagem de produtos químicos. Além disso, o polietileno possui baixa absorção de água, garantindo que os produtos moldados mantenham sua integridade e estabilidade em ambientes úmidos.

Outra vantagem significativa são as suas propriedades superiores de isolamento elétrico. Isto torna o polietileno uma escolha preferida para a fabricação de componentes e caixas elétricas, onde as capacidades de isolamento são cruciais.

| Propriedade | Descrição |

|---|---|

| Resistência Química | Suporta ácidos e álcalis, ideal para armazenamento de produtos químicos. |

| Baixa absorção de água | Mantém a integridade em condições úmidas. |

| Isolamento Elétrico | Adequado para componentes elétricos. |

Cenários de Aplicação de Polietileno

A versatilidade do polietileno se estende a uma variedade de aplicações. É comumente utilizado na fabricação de filmes plásticos para embalagens devido à sua flexibilidade e resistência. Na moldagem por injeção, o polietileno pode ser transformado em diversas necessidades diárias, como bacias e baldes de plástico.

Além disso, a produção de tubos e recipientes beneficia da durabilidade e resistência do polietileno à fissuração por tensão ambiental. Isto garante um desempenho duradouro mesmo em condições desafiadoras.

Benefícios Econômicos do Uso de Polietileno

A relação custo-benefício é outra razão pela qual os fabricantes preferem o polietileno. Seu custo de produção relativamente baixo em comparação com outros plásticos como policarbonato ou ABS torna-o uma opção atraente para processos de fabricação em larga escala.

Além disso, a sua reciclabilidade contribui para práticas de produção sustentáveis. Ao escolher o polietileno, as empresas podem reduzir o desperdício de materiais e diminuir as despesas de produção, alinhando-se com objetivos ecológicos.

Concluindo, as vantagens do uso do polietileno na moldagem por injeção são extensas, oferecendo soluções práticas para inúmeras aplicações industriais e de consumo. Suas propriedades únicas não apenas melhoram a qualidade do produto, mas também apoiam processos de fabricação eficientes e sustentáveis. Para obter mais informações sobre como o polietileno se compara a outros plásticos, pode ser benéfico explorar estudos de caso da indústria.

O polietileno é altamente resistente a ácidos e álcalis.Verdadeiro

O polietileno resiste à maioria dos ácidos e álcalis, ideal para armazenamento de produtos químicos.

O polietileno absorve grandes quantidades de umidade.Falso

O polietileno possui baixa absorção de água, mantendo a integridade em ambientes úmidos.

Como o polipropileno se compara a outros plásticos para moldagem por injeção?

As propriedades únicas do polipropileno fazem dele uma escolha de destaque no mundo da moldagem por injeção.

O polipropileno (PP) é preferido por sua baixa densidade, excelente resistência ao calor e resistência superior em comparação com outros plásticos, tornando-o ideal para produtos automotivos, eletrodomésticos e bens de consumo.

Comparando Polipropileno com Polietileno

O polipropileno (PP) destaca-se pela sua baixa densidade relativa, tornando-o um dos plásticos mais leves disponíveis. Possui impressionante resistência ao calor, mantendo sua forma em temperaturas de até 150°C. Isto torna o PP particularmente adequado para produtos expostos a ambientes de alto calor, como componentes automotivos e utensílios de cozinha.

Em contrapartida, o Polietileno (PE) é valorizado pela sua excelente estabilidade química e resistência a baixas temperaturas. Sua versatilidade o torna adequado para itens como recipientes e filmes, mas carece da resistência ao calor e da resistência do polipropileno.

Polipropileno versus cloreto de polivinila

Embora o Cloreto de Polivinila (PVC) seja conhecido por sua economia e retardamento de chama, ele libera substâncias nocivas em altas temperaturas, limitando sua aplicação em certas indústrias. O polipropileno , entretanto, não tem essas limitações e é frequentemente preferido em cenários onde temperaturas mais altas e segurança ambiental são preocupações.

Comparando com Poliestireno e Plástico ABS

O poliestireno (PS) é apreciado pela sua transparência e propriedades isolantes. No entanto, a sua fragilidade limita a sua utilização em aplicações mais duráveis. O polipropileno , com sua resistência e rigidez superiores, é escolhido em vez do PS para produtos que exigem um ciclo de vida mais longo ou um desempenho mais robusto.

O plástico ABS , conhecido por sua tenacidade e resistência ao calor, compete de perto com o PP em setores como automotivo e eletrônico. No entanto, a natureza leve do polipropileno muitas vezes lhe confere uma vantagem em aplicações onde a redução de peso é crucial.

Considerações sobre policarbonato e poliamida

O policarbonato (PC) oferece alta resistência ao impacto e transparência, ideal para instrumentos ópticos e capacetes. No entanto, o PP continua a ser uma escolha mais rentável para muitos bens de consumo devido à sua resistência adequada e ao seu preço mais baixo.

A poliamida (PA) , ou náilon, é altamente durável e com excelente resistência ao desgaste. Embora adequado para peças mecânicas como engrenagens, do polipropileno muitas vezes o tornam mais atraente para bens de consumo.

| Tipo de plástico | Principais recursos | Usos comuns |

|---|---|---|

| Polietileno | Estabilidade química, resistência a baixas temperaturas | Recipientes, filmes |

| Cloreto de Polivinila | Econômico, retardador de chama | Materiais de construção |

| Poliestireno | Clareza, isolamento | Brinquedos, embalagens |

| Plástico ABS | Dureza, resistência ao calor | Peças automotivas |

| Policarbonato | Resistência ao impacto | Capacetes, óptica |

| Poliamida | Durabilidade, resistência ao desgaste | Peças mecânicas |

Ao compreender essas diferenças, os fabricantes podem tomar decisões informadas sobre se o polipropileno ou outro plástico atende melhor às suas necessidades específicas de aplicação 2 .

O polipropileno é mais leve que o polietileno.Verdadeiro

O polipropileno tem uma densidade relativa menor que o polietileno.

O cloreto de polivinila é mais seguro em altas temperaturas do que o polipropileno.Falso

O PVC libera substâncias nocivas em altas temperaturas, ao contrário do polipropileno.

ABS é popular na indústria automotiva?

ABS é a melhor escolha na fabricação automotiva devido às suas qualidades superiores.

ABS é preferido na indústria automotiva por sua alta resistência, tenacidade e resistência ao calor, tornando-o ideal para componentes como painéis e acabamentos de automóveis. Seu fácil processamento e dureza superficial aumentam ainda mais sua adequação para diversas aplicações.

A natureza versátil do plástico ABS

O ABS (Acrilonitrila Butadieno Estireno) é celebrado no setor automotivo por sua excepcional combinação de propriedades 3 . Ele equilibra resistência e flexibilidade, garantindo que os componentes automotivos possam resistir ao desgaste regular, mantendo sua integridade estrutural. Além disso, sua alta dureza superficial o torna resistente a arranhões e amassados, fator crucial para peças em contato frequente com motoristas e passageiros.

Resistência ao calor e produtos químicos

No ambiente automotivo, os componentes devem suportar flutuações de temperatura e exposição a diversos produtos químicos. ABS se destaca aqui devido à sua resistência inerente ao calor, evitando deformações ou danos mesmo sob condições extremas. Esta propriedade garante confiabilidade e longevidade para interiores de automóveis expostos à luz solar ou ao calor proveniente dos motores.

Facilidade de processamento e acabamento

ABS é fácil de moldar e moldar, permitindo que os fabricantes produzam componentes complexos com eficiência. Sua capacidade de ser pintado facilmente significa que ele pode se misturar perfeitamente com outros materiais ou combinar com designs de interiores específicos. Esta flexibilidade no design e no acabamento é fundamental na indústria automóvel em constante evolução, onde a estética desempenha um papel significativo.

Análise Comparativa com Outros Plásticos

| Tipo de plástico | Resistência ao Calor | Resistência | Facilidade de processamento |

|---|---|---|---|

| Polipropileno (PP) | Bom | Moderado | Moderado |

| Policarbonato (PC) | Excelente | Alto | Difícil |

| ABS | Muito bom | Alto | Fácil |

Comparado a outros plásticos como o polipropileno 4 e o policarbonato, o ABS se destaca pelo equilíbrio de atributos desejáveis sem comprometer a facilidade de processamento ou a relação custo-benefício.

Cenários de aplicação

ABS é amplamente utilizado na indústria automotiva, principalmente em componentes como painéis de carro, acabamentos e painéis internos 5 . Sua capacidade de imitar materiais mais caros e ao mesmo tempo proporcionar excelente durabilidade o torna uma solução econômica para interiores de veículos de alta qualidade.

O plástico ABS é altamente resistente ao calor.Verdadeiro

A resistência ao calor do ABS o torna ideal para componentes automotivos expostos a altas temperaturas.

O plástico ABS é difícil de processar e moldar.Falso

O ABS é fácil de moldar e moldar, facilitando a produção de peças automotivas complexas.

O que deve ser considerado ao escolher o plástico para moldagem por injeção?

Selecionar o plástico ideal para moldagem por injeção é crucial para garantir o desempenho do produto e a eficiência de custos.

Ao escolher o plástico para moldagem por injeção, considere fatores como propriedades mecânicas, estabilidade térmica, resistência química e custo. Esses elementos determinam a adequação de plásticos como PE, PP, PVC, PS, ABS , PC e PA para diferentes aplicações.

Propriedades Mecânicas

As propriedades mecânicas do plástico influenciam significativamente a sua aplicabilidade na moldagem por injeção. Por exemplo, o Policarbonato 6 (PC) é preferido pela sua alta resistência e resistência ao impacto, tornando-o ideal para equipamentos de proteção. Por outro lado, o Poliestireno 7 (PS) oferece excelente rigidez, mas é frágil, restringindo seu uso a aplicações sem suporte de carga.

Estabilidade Térmica

A estabilidade térmica determina a capacidade do plástico de suportar o calor sem se deformar. O polipropileno 8 (PP) se destaca pela capacidade de suportar temperaturas de até 150°C, tornando-o adequado para aplicações automotivas e de utensílios de cozinha.

Resistência Química

A resistência química é vital em ambientes expostos a substâncias corrosivas. O polietileno 9 (PE) é conhecido por sua resistência a ácidos e álcalis, comumente utilizado em recipientes e sistemas de tubulação.

Considerações de custo

As restrições orçamentárias geralmente orientam a seleção de materiais. O cloreto de polivinila 10 (PVC) oferece uma solução econômica com bom desempenho de processamento e retardamento de chama, mas apresenta limitações em aplicações relacionadas a alimentos devido a possíveis emissões nocivas.

| Tipo de plástico | Principais recursos | Aplicativos comuns |

|---|---|---|

| Educação Física | Baixa absorção de água, estável quimicamente | Filmes, recipientes, tubos |

| PP | Baixa densidade, resistente ao calor | Interiores automotivos, caixas elétricas |

| PVC | Resistente à corrosão, acessível | Materiais de construção, dutos de cabos |

| PS | Transparente, bom isolamento | Caixas elétricas, brinquedos |

| ABS | Alta resistência, fácil de processar | Peças automotivas, caixas eletrônicas |

| PC | Alta resistência ao impacto, transparente | Instrumentos ópticos, capacetes |

| PA | Resistente ao desgaste, boas propriedades mecânicas | Peças de máquinas, têxteis |

A avaliação desses fatores garante uma abordagem estratégica para selecionar o plástico mais adequado para suas necessidades de moldagem por injeção.

O policarbonato é ideal para equipamentos de proteção devido à sua alta resistência.Verdadeiro

A alta resistência ao impacto do policarbonato o torna adequado para equipamentos de segurança.

O PVC é comumente usado em aplicações relacionadas a alimentos.Falso

O PVC pode emitir substâncias nocivas, limitando a sua utilização em aplicações alimentares.

Conclusão

Compreender as propriedades exclusivas de cada plástico ajuda você a fazer escolhas informadas em moldagem por injeção, garantindo ótimo desempenho e economia.

-

Descubra como o polietileno resiste eficazmente a ácidos e álcalis.: Certos tipos de produtos químicos são absorvidos em graus variados pelo polietileno, causando inchaço, ganho de peso, amolecimento e alguma perda de resistência ao escoamento. Esses … ↩

-

Descubra como as propriedades do polipropileno melhoram a eficiência da moldagem por injeção.: Principais benefícios: O PP é resistente à absorção de umidade e tem uma superfície muito escorregadia que o torna um bom substituto para outros plásticos em uma variedade de … ↩

-

Saiba como as propriedades do ABS beneficiam o design automotivo: O ABS pode ser facilmente moldado, lixado e moldado, enquanto seu acabamento superficial brilhante é altamente compatível com uma ampla gama de tintas e colas. Os plásticos ABS levam ... ↩

-

Compare polipropileno e ABS para uso automotivo.: Os pára-choques PP são mais macios e melhores nos impactos, mas não combinam. Existem pára-choques ABS fabricados na China que usam materiais reciclados… ↩

-

Explore como o ABS é usado no interior de automóveis.: É usado para fazer sinalização temporária e para painéis por aparadores. Mais leves que os painéis sólidos, quase tão rígidos, mas você pode moldá-los a frio, se necessário. ↩

-

Explore como o policarbonato aumenta a durabilidade do produto: Alguns dos benefícios desta tecnologia incluem menor custo de ferramentas, menor custo de material, bem como maior consolidação de peças. Policarbonato de moldagem assistida por água também ... ↩

-

Aprenda sobre as vantagens e limitações do poliestireno.: O poliestireno é usado em uma ampla gama de aplicações porque esse material de moldagem por injeção é leve, relativamente barato e resistente à umidade. ↩

-

Descubra por que o polipropileno se adapta a ambientes de alta temperatura.: Este termoplástico tem um ponto de fusão que normalmente varia entre 160°C a 170°C, embora possa variar dependendo do tipo específico de… ↩

-

Entenda como o polietileno resiste a produtos químicos agressivos.: Essas matérias-primas apresentam excelente resistência a ataques físicos e químicos. O gráfico a seguir deve ser usado como um guia para avaliar o… ↩

-

Descubra como o PVC oferece soluções econômicas: Ele pode produzir peças altamente eficientes, duráveis e complexas com alta precisão e economia. Devido aos seus enormes benefícios, a injeção de plástico PVC… ↩