A moldagem por injeção é uma pedra angular da fabricação moderna, permitindo a produção de peças plásticas complexas com alta precisão e eficiência. No entanto, um dos aspectos mais críticos, mas muitas vezes esquecidos, é o tempo de resfriamento - o período durante o qual o plástico fundido esfria e solidifica dentro do molde antes da ejeção. O tempo de resfriamento normalmente representa 80-85% do tempo total do ciclo, tornando-o um fator-chave na eficiência da produção e na qualidade da peça 1 . Managrar incorretamente essa fase pode levar a defeitos como deformação ou marcas de afundamento, ao mesmo tempo em que a otimizando pode aumentar significativamente a produtividade sem comprometer a qualidade.

Neste guia, exploraremos os meandros do tempo de resfriamento, desde os fatores que o influenciam até as estratégias práticas de otimização. Seja você um designer, engenheiro ou fabricante, a compreensão do tempo de resfriamento é essencial para dominar a moldagem por injeção.

O tempo de resfriamento é a parte mais demorada do ciclo de moldagem por injeção.Verdadeiro

O tempo de resfriamento normalmente representa 80-85% do tempo total do ciclo, tornando-o um fator crítico na eficiência da produção.

Otimizar o tempo de resfriamento pode melhorar a eficiência da produção sem afetar a qualidade da peça.Verdadeiro

Quando feito corretamente, a redução do tempo de resfriamento aumenta a produtividade, mantendo ou até melhorando a integridade das peças.

- 1. O que é o tempo de resfriamento na moldagem por injeção?

- 2. Quais fatores influenciam o tempo de resfriamento na moldagem por injeção?

- 3. Como o tempo de resfriamento pode ser otimizado na moldagem por injeção?

- 4. Quais são as considerações práticas para gerenciar o tempo de refrigeração?

- 5. Quais tecnologias estão relacionadas ao tempo de resfriamento na moldagem por injeção?

- 6. Conclusão

O que é o tempo de resfriamento na moldagem por injeção?

O tempo de resfriamento na moldagem por injeção refere -se à duração necessária para que o plástico fundido injetado esfrie e solidifique o suficiente para suportar forças de ejeção sem se deformar. Essa fase é crucial porque garante que a parte alcance a força desejada, a precisão dimensional e o acabamento da superfície. No entanto, também representa a parte mais longa do ciclo de moldagem, impactando diretamente as taxas de produção e os custos 2.

O tempo de resfriamento é o período durante o qual o plástico fundido solidifica no molde, normalmente responde por 80-85% do tempo do ciclo e é fundamental para a qualidade da peça e a eficiência da produção.

| Fator | Impacto no tempo de resfriamento |

|---|---|

| Espessura da peça | Aumenta com a espessura |

| Propriedades dos materiais | Varia com a condutividade térmica |

| Projeto de molde | Canais de refrigeração eficientes reduzem o tempo |

| Temperatura do Molde | Temperaturas mais baixas aceleram o resfriamento |

Por que o tempo de resfriamento é importante?

O resfriamento adequado garante que as peças estejam livres de defeitos como deformação, encolhimento ou solidificação incompleta. No entanto, o tempo de resfriamento excessivo pode diminuir a produção, enquanto o resfriamento insuficiente pode comprometer a integridade das partes. Exploscar o equilíbrio certo é essencial para a fabricação eficiente e de alta qualidade 3.

O tempo de resfriamento afeta diretamente a precisão dimensional das partes moldadas.Verdadeiro

O resfriamento adequado garante que a peça solidifique corretamente, mantendo dimensões precisas e prevenindo defeitos.

O tempo de resfriamento é crítico apenas para peças grandes e grossas.Falso

Mesmo peças finas requerem resfriamento preciso para evitar defeitos como deformação ou acabamento superficial ruim.

Quais fatores influenciam o tempo de resfriamento na moldagem por injeção?

Vários fatores determinam a rapidez com que uma peça esfria no molde e entender isso pode ajudar os fabricantes a otimizar o processo.

Os principais fatores que afetam o tempo de resfriamento incluem espessura da peça, propriedades do material, projeto de molde e temperatura do molde, cada um desempenhando um papel significativo na transferência de calor e solidificação.

Espessura da peça

A espessura da peça é o fator mais significativo, à medida que o tempo de resfriamento aumenta com o quadrado da espessura. Isso significa que até pequenos aumentos de espessura podem levar a tempos de resfriamento desproporcionalmente mais longos 4 . Por exemplo, uma parte duas vezes mais espessa pode levar quatro vezes mais para esfriar.

Propriedades dos materiais

Diferentes plásticos têm propriedades térmicas variadas, como condutividade térmica e calor específico, que afetam as taxas de resfriamento. Materiais como nylon, com maior condutividade térmica, frias mais rápidas do que aqueles como polipropileno 5.

| Material | Condutividade Térmica (W/m·K) | Calor específico (j/kg · k) | Impacto no tempo de resfriamento |

|---|---|---|---|

| ABS | 0.2 – 0.3 | 1400 – 1600 | Moderado |

| Polipropileno | 0.1 – 0.2 | 1800 – 2000 | Mais longo |

| Policarbonato | 0.2 – 0.25 | 1200 – 1300 | Moderado a mais |

| Nylon | 0.25 – 0.35 | 1600 – 1700 | Mais curto |

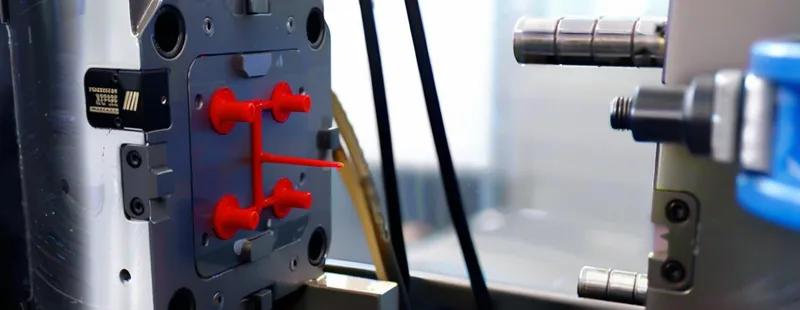

Projeto de molde

O design dos canais de resfriamento dentro do molde é crucial. Os canais colocados com eficiência, especialmente seções espessas, podem reduzir significativamente o tempo de resfriamento. Técnicas avançadas como resfriamento conforme, onde os canais seguem a geometria da peça, podem melhorar ainda mais a remoção de calor 6.

Temperatura do Molde

As temperaturas mais baixas do molde aceleram o resfriamento aumentando o gradiente de temperatura entre o plástico e o molde. No entanto, isso pode afetar o acabamento da superfície e pode introduzir tensões residuais, por isso deve ser equilibrado com os requisitos de qualidade de peça 7.

O tempo de resfriamento é diretamente proporcional ao quadrado da espessura da peça.Verdadeiro

A fórmula do tempo de resfriamento mostra que a espessura tem um efeito quadrado, tornando as partes mais grossas muito mais lentas para esfriar.

O uso de uma temperatura mais alta do molde reduz o tempo de resfriamento.Falso

As temperaturas mais altas do molde realmente aumentam o tempo de resfriamento, reduzindo a diferença de temperatura entre o plástico e o molde.

Como o tempo de resfriamento pode ser otimizado na moldagem por injeção?

A otimizar o tempo de resfriamento envolve reduzi -lo sem sacrificar a qualidade da peça. Isso requer uma abordagem estratégica para seleção de materiais, design de molde e controle de processos.

O tempo de resfriamento pode ser otimizado através da seleção de material, design eficiente de molde, ajustes de processo e ferramentas de simulação, velocidade e qualidade de equilíbrio.

Seleção de Materiais

A escolha de materiais com maior condutividade térmica, como nylon em vez de polipropileno, pode reduzir o tempo de resfriamento. No entanto, a escolha do material deve se alinhar com os requisitos funcionais da parte 8.

Melhorias no projeto de molde

A implementação de canais de resfriamento conforme ou o uso de materiais de molde de alta condutividade, como o alumínio, pode aumentar a transferência de calor. O resfriamento conforme, em particular, pode reduzir o tempo de resfriamento em até 30% em comparação com os métodos tradicionais 9.

Ajustes de parâmetros de processo

Parâmetros de ajuste fino, como temperatura do molde, vazão do líquido de refrigerante e velocidade de injeção, podem otimizar o resfriamento. Por exemplo, o aumento do fluxo do líquido de refrigeração melhora a remoção do calor, mas deve ser gerenciado para evitar problemas como condensação do molde 10.

Simulação e modelagem

O uso de software como MoldFlow ou SolidWorks Plastics para simular o processo de refrigeração permite que os engenheiros prevam e otimizem o tempo de resfriamento antes da produção, reduzindo os custos de tentativa e erro 11 .

O resfriamento conforme pode reduzir significativamente o tempo de resfriamento na moldagem por injeção.Verdadeiro

Seguindo a geometria da peça, os canais de resfriamento conforme melhoram a eficiência da transferência de calor, reduzindo o tempo de resfriamento em até 30%.

As ferramentas de simulação são desnecessárias para otimizar o tempo de resfriamento.Falso

O software de simulação ajuda a prever o comportamento de refrigeração, permitindo o design otimizado do molde e as configurações de processo antes dos ensaios físicos.

Quais são as considerações práticas para gerenciar o tempo de refrigeração?

Para gerenciar efetivamente o tempo de refrigeração, designers e fabricantes devem seguir as melhores práticas em design de peças, design de moldes e controle de processos.

As considerações práticas incluem minimizar variações de espessura da parede, otimizar a colocação do canal de resfriamento, selecionar materiais apropriados e monitoramento de parâmetros do processo.

Design de peça

-

Espessura uniforme da parede : garante até o resfriamento e evita defeitos como deformação.

-

Evite seções grossas : use costelas ou outros recursos para manter a força sem aumentar a espessura.

-

Ângulos de rascunho : facilitam a ejeção e reduzem o estresse durante o resfriamento.

Projeto de molde

- Colocação do canal de resfriamento : Posicione canais próximos a seções grossas para remoção eficiente de calor.

-

Resfriamento conforme : considere as peças complexas para melhorar a uniformidade de refrigeração.

-

Ventando : verifique se a ventilação adequada para evitar armadilhas de ar que causam resfriamento desigual.

Seleção de Materiais

- Propriedades térmicas : escolha materiais com maior difusividade térmica para resfriamento mais rápido.

- Verifique as especificações : use dados confiáveis de fabricantes, não fontes de terceiros.

Controle de Processo

- Temperatura do molde : defina adequadamente os requisitos de material e peça.

-

Fluxo do líquido de arrefecimento : ajuste as taxas de fluxo para manter a temperatura consistente do molde.

-

Monitoramento : use sensores para rastrear o desempenho de resfriamento em tempo real.

A espessura uniforme da parede é crítica para o resfriamento até a moldagem por injeção.Verdadeiro

Variações na espessura podem levar a resfriamento desigual, causando defeitos como deformação ou marcas de afundamento.

A otimização do tempo de resfriamento é relevante apenas para a produção de alto volume.Falso

Mesmo em lotes menores, a otimização do tempo de resfriamento melhora a qualidade da peça e reduz o consumo de energia.

Várias tecnologias e processos avançados podem aumentar ainda mais a eficiência de resfriamento e o desempenho geral da moldagem.

As tecnologias relacionadas incluem resfriamento conforme, moldagem multimaterial, processos alternativos de moldagem, moldes impressos em 3D e software de simulação.

Resfriamento conformado

Esta técnica usa canais de resfriamento que estão em conformidade com a forma da parte, melhorando significativamente a transferência de calor e reduzindo o tempo de resfriamento 12.

Moldagem por injeção multimaterial

Em processos como a sobremolência, diferentes materiais podem ter taxas de resfriamento variadas, exigindo um design preciso do molde para garantir o resfriamento uniforme 13.

Processos alternativos de moldagem

Técnicas como moldagem por sopro ou moldagem por compressão têm requisitos de resfriamento diferentes e podem ser adequados para aplicações específicas, onde o tempo de resfriamento da moldagem por injeção é uma limitação.

Moldes impressos em 3D

A fabricação aditiva permite moldes com canais de refrigeração complexos e integrados, potencialmente reduzindo o tempo de resfriamento e melhorando a qualidade da peça 14.

Software de simulação

Ferramentas como MoldFlow ou ANSYs simulam o processo de resfriamento, ajudando os engenheiros a otimizar os parâmetros do projeto e do processo antes da produção 15 .

Os moldes impressos em 3D podem incorporar canais de resfriamento complexos para um melhor gerenciamento de calor.Verdadeiro

A fabricação aditiva permite a criação de moldes com projetos intrincados de resfriamento que os métodos tradicionais não podem alcançar.

A moldagem multimaterial simplifica o gerenciamento do tempo de refrigeração.Falso

Diferentes materiais podem ter taxas de resfriamento variadas, complicando o processo e exigindo um design cuidadoso para garantir o resfriamento uniforme.

Conclusão

O tempo de resfriamento é um aspecto fundamental da moldagem por injeção, influenciando a eficiência da produção e a qualidade da peça. Ao entender os fatores que afetam o resfriamento - como a espessura da parte, as propriedades do material e o design do molde - os fabricantes podem implementar estratégias como refrigeração conforme, seleção de materiais e ajustes de processo para otimizar essa fase. Considerações práticas, incluindo design de peças uniformes e controle preciso do processo, aprimoram ainda mais os resultados. À medida que a moldagem por injeção evolui, manter-se informado sobre tecnologias relacionadas, como moldes impressos em 3D e ferramentas de simulação, será essencial para manter a produção competitiva e eficiente.

-

Como determinar o tempo de resfriamento de moldagem por injeção - RJG, Inc. ↩

-

Compreendendo o tempo de resfriamento para moldagem por injeção - RevPart ↩

-

A importância do tempo de resfriamento na moldagem por injeção plástica - Midstate ↩

-

Taxa de resfriamento em moldagem por injeção: um guia abrangente - Hansen Plastics ↩

-

Uma visão geral abrangente do tempo de resfriamento de moldagem por injeção - Zhongde ↩

-

Métodos de resfriamento e design em moldagem por injeção - Crescent Industries ↩

-

Moldagem de injeção Tempo de resfriamento: uma quebra - mundo do design ↩

-

O guia essencial para a estrutura do molde de injeção - Zhongde ↩

-

O que entra no tempo de resfriamento de moldagem por injeção? - Design médico e terceirização ↩

-

Calculadora de tempo de refrigeração - ATENCIPTNET CustomPart ↩

-

O que você precisa saber sobre a compatibilidade do material para moldagem por injeção multimaterial-Sybridge Technologies ↩

-

8 inovações recentes em moldagem por injeção plástica - moldagem de polímeros ↩

-

A ciência por trás da tecnologia de moldagem por injeção - Seasky Medical ↩