Já se perguntou como fazer com que suas superfícies moldadas por injeção tenham uma aparência deslumbrante e funcionem perfeitamente? Deixe-me apresentar algumas das melhores técnicas que descobri.

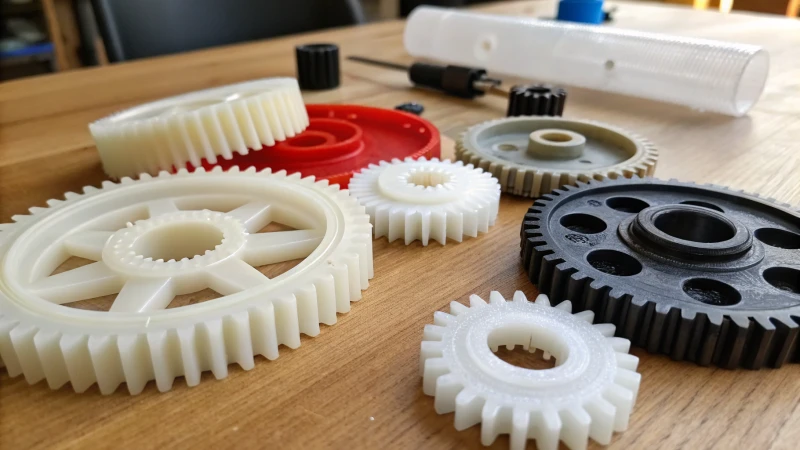

Texturize superfícies moldadas por injeção de forma eficaz usando eletroerosão (EDM) , corrosão química, texturização a laser e gravação mecânica. Esses métodos oferecem precisão, custo-benefício e adaptabilidade para diversas necessidades de design e materiais.

Lembro-me do meu primeiro projeto, em que tive que criar uma capa de celular com uma textura complexa. No início, foi um pouco assustador. Decidi usar a usinagem por eletroerosão ( EDM ) porque ela me permitia criar padrões de alta precisão, algo crucial para o design intrincado que eu tinha em mente. Ver o produto final, com sua superfície perfeitamente detalhada, foi uma experiência gratificante.

Em outra ocasião, precisei criar uma textura semelhante à do couro para peças internas de automóveis. A corrosão química foi o método que escolhi. O processo não só era econômico, como também proporcionava a sensação de couro genuíno que eu buscava. Claro, eu tinha que estar atento aos impactos ambientais e garantir o descarte adequado das soluções químicas.

Quando se trata de designs de alta resolução, especialmente em produtos eletrônicos, a texturização a laser é incomparável. Certa vez, trabalhei em um projeto onde precisava aplicar uma textura gradiente na carcaça de um dispositivo. A precisão e a flexibilidade da texturização a laser tornaram possível alcançar exatamente o que havia sido idealizado.

Cada método tem seu lugar no meu conjunto de ferramentas, oferecendo benefícios únicos dependendo das necessidades do projeto. Seja o toque artístico da gravação mecânica ou a abordagem direta de ajustar os parâmetros do processo de moldagem, a compreensão dessas técnicas aprimorou muito minhas capacidades de design.

A eletroerosão (EDM) é o método de texturização mais econômico.Falso

Embora a eletroerosão ofereça precisão, não é o método mais econômico.

A texturização a laser proporciona alta precisão para designs complexos.Verdadeiro

A texturização a laser permite um controle preciso, ideal para trabalhos detalhados.

- 1. Quais são as vantagens da usinagem por eletroerosão (EDM) na texturização de moldes?

- 2. Como a corrosão química cria texturas únicas na superfície do molde?

- 3. O processamento de texturas a laser pode aprimorar a personalização de produtos?

- 4. Por que a gravação mecânica é perfeita para designs artísticos de moldes?

- 5. Como os parâmetros do processo de moldagem por injeção afetam as texturas da superfície?

- 6. Conclusão

Quais são as vantagens da usinagem por eletroerosão ( EDM ) na texturização de moldes?

Imagine ter o poder de gravar desenhos complexos em materiais resistentes com facilidade. Essa é a mágica da usinagem por eletroerosão ( EDM ) na texturização de moldes.

A eletroerosão (EDM) na texturização de moldes permite a criação precisa e sem esforço de padrões complexos em materiais duros, reduz o desgaste da ferramenta e aprimora os aspectos estéticos e funcionais, oferecendo vantagens em relação aos métodos tradicionais.

A Vanguarda da Precisão na Eletroerosão

Lembro-me da primeira vez que vi a usinagem por eletroerosão ( EDM ) em ação — era como observar um artista trabalhando. A forma como utiliza a descarga pulsada entre um eletrodo e a peça é fascinante. Esse processo permite gravar padrões finos em superfícies duras sem nos preocuparmos com o desgaste da ferramenta. As altas temperaturas geradas fazem parecer que o material simplesmente derrete exatamente onde precisamos, deixando para trás texturas detalhadas que são verdadeiras obras de arte.

Por exemplo, trabalhar em capas de celular pode ser bastante desafiador devido aos seus requisitos de design complexos. Mas com a eletroerosão (EDM) , é como ter uma varinha mágica que produz padrões altamente precisos e de alta resolução, tornando os produtos visualmente atraentes e funcionalmente superiores.

EDM versus métodos tradicionais

Quando comecei a comparar a eletroerosão com outros métodos, como a corrosão química ou a gravação mecânica, fiquei impressionado com sua precisão e controle. A corrosão química, embora econômica, traz consigo o impacto ambiental negativo. E a gravação mecânica, apesar de mais segura, não atinge o nível de detalhe que costumo buscar em meus projetos.

Aqui está uma comparação rápida:

| Método | Precisão | Impacto ambiental | Complexidade dos Padrões |

|---|---|---|---|

| EDM | Alto | Baixo | Complexo |

| Ataque químico | Moderado | Alto | Simples |

| Gravação mecânica | Moderado | Baixo | Moderado |

Cenários de aplicação

Uma das coisas que eu adoro na eletroerosão é a sua versatilidade. Seja projetando moldes para produtos eletrônicos com texturas de pontos ou gradientes, ou criando padrões complexos para peças automotivas, a eletroerosão nunca decepciona. Sua capacidade de lidar com formas complexas com precisão é revolucionária.

Considere, por exemplo, peças moldadas por injeção com texturas antiderrapantes. Ajustando os formatos dos eletrodos e os parâmetros de descarga, consegui criar texturas exclusivas que seriam praticamente impossíveis com outros métodos. Compreender o eletroerosão me permitiu aprimorar significativamente a qualidade dos produtos e melhorar minhas habilidades de design.

Saiba mais sobre as aplicações EDM¹ e veja como elas também podem impulsionar seus projetos.

A eletroerosão minimiza o desgaste da ferramenta durante a texturização do molde.Verdadeiro

A eletroerosão utiliza descargas pulsadas para gravar padrões sem contato físico, reduzindo o desgaste.

A corrosão química permite alcançar uma precisão superior à da eletroerosão (EDM).Falso

A eletroerosão oferece maior precisão devido ao seu processo de descarga controlada, ao contrário da corrosão química.

Como a corrosão química cria texturas únicas na superfície do molde?

Já se perguntou como um molde simples pode se transformar em uma obra-prima texturizada? A corrosão química é o segredo por trás desses designs intrincados.

A corrosão química utiliza soluções químicas para dissolver seletivamente materiais, criando texturas de superfície únicas, econômicas e precisas, ideais para grandes áreas como interiores de automóveis.

Noções básicas de corrosão química

Imagine ter a capacidade de esculpir algo apenas com um líquido! É mais ou menos assim que me sinto em relação à corrosão química. O processo envolve o uso de soluções químicas que reagem com os materiais do molde, dissolvendo seletivamente partes da superfície. É como pintar um quadro, mas em vez de cores, uso ácidos e soluções para criar profundidade e detalhes. Ajustando a composição, a concentração, o tempo e a temperatura da solução, consigo criar texturas tão variadas quanto minha imaginação permitir. E a melhor parte? Não preciso tocar fisicamente no molde como faria com a gravação mecânica , o que a torna perfeita para trabalhos detalhados.

| Parâmetro | Efeito na textura |

|---|---|

| Composição da solução | Determina a reação química |

| Concentração | Influencia a profundidade da textura |

| Tempo de gravação | Controla a uniformidade da textura |

| Temperatura | Afeta a velocidade de reação |

Cenários de aplicação

No meu mundo, a corrosão química é como uma varinha mágica para texturas em grandes áreas. Uma das minhas aplicações favoritas é em interiores automotivos. Imagine a sensação macia e semelhante ao couro do painel de um carro. Isso geralmente é conseguido por meio da corrosão química. Ela confere às peças a aparência de couro genuíno sem custar uma fortuna. Claro, precisamos estar atentos ao meio ambiente devido ao potencial de resíduos químicos, mas as inovações estão constantemente nos ajudando a reduzir esse impacto.

Comparação com outros métodos

Agora, se eu tivesse que escolher entre eletroerosão ( EDM ) e corrosão química, dependeria muito do projeto. A EDM usa descargas pulsadas para corroer o material, criando padrões complexos que permitem tarefas de alta precisão, como as encontradas em capas de celulares³ . Mas se eu estiver trabalhando com materiais sensíveis ao calor ou precisar de uma área extensa com textura uniforme, a corrosão química é a minha opção preferida.

Considerações ambientais

Uma coisa que sempre me preocupa é o impacto ambiental. A corrosão química é econômica e eficaz, mas exige o manuseio cuidadoso das soluções químicas. Inovações em sistemas de gerenciamento de produtos químicos são essenciais para manter nosso planeta seguro enquanto desfrutamos dos benefícios dessa técnica versátil.

Em essência, a corrosão química é uma ferramenta artística no mundo dos moldes, permitindo-nos projetar superfícies complexas para diversas aplicações — da indústria automotiva à eletrônica de consumo. À medida que continuo a explorar esse campo, o equilíbrio entre precisão e sustentabilidade permanece um aspecto crucial da minha jornada.

A corrosão química é um processo baseado no contato.Falso

A corrosão química é um processo sem contato, que utiliza soluções químicas para dissolver superfícies.

A temperatura afeta a velocidade das reações químicas na corrosão.Verdadeiro

Temperaturas mais elevadas geralmente aumentam a velocidade das reações, afetando a formação da textura.

O processamento de texturas a laser pode aprimorar a personalização de produtos?

Lembra-se da primeira vez que recebeu um presente com seu nome ou iniciais? Há algo de especial em possuir algo que seja exclusivamente seu.

O processamento de texturas a laser aprimora a personalização de produtos, permitindo que os fabricantes criem designs detalhados e exclusivos em diversos materiais, melhorando tanto a estética quanto a funcionalidade, e oferecendo texturas flexíveis e verdadeiramente personalizadas.

Entendendo o Processamento de Texturas a Laser

Ainda me lembro da primeira vez que vi um laser em ação numa fábrica. A forma como ele deslizava sem esforço sobre as superfícies, deixando para trás padrões que pareciam impossíveis momentos antes, era pura magia. O processamento de texturas a laser funciona usando um feixe de laser de alta energia para alterar a superfície de um material, criando texturas e padrões únicos. É como dar o pincel de um artista a uma máquina, mas com a precisão e o controle que só a tecnologia pode proporcionar.

Este método permite um controle preciso da profundidade, forma e distribuição da textura, facilitando a personalização.

Vantagens em relação aos métodos tradicionais

Antigamente, métodos tradicionais como a usinagem por eletroerosão ( EDM ) e a corrosão química eram os mais utilizados para adicionar texturas. No início da minha carreira, eu passava muito tempo observando a EDM em ação, onde a descarga pulsada entre um eletrodo e a peça de trabalho criava aqueles padrões minúsculos e intrincados. Mas a texturização a laser eleva o processo a um novo patamar com sua flexibilidade e precisão incomparáveis, capaz de criar designs complexos sem a necessidade de contato físico, como na gravação mecânica.

| Método | Princípio | Aplicativo |

|---|---|---|

| Texturização a laser | Utiliza lasers para derreter, vaporizar ou alterar quimicamente a superfície dos materiais | Personalização de alta precisão |

| EDM | Descarga pulsada entre o eletrodo e a peça de trabalho | Moldes complexos com texturas finas |

| Ataque químico | Dissolução seletiva de material utilizando soluções químicas | Texturas de grande área |

Cenários de aplicação

O processamento de texturas a laser se destaca em cenários que exigem alta precisão, como moldes com requisitos de alta precisão . Imagine criar texturas de pontos ou gradientes com uma resolução tão alta que parecem quase reais. Esse é o poder dos lasers em ação!

Impacto no design do produto

Uma das minhas partes favoritas em trabalhar com processamento de textura a laser é como ele permite que os designers deixem a imaginação fluir livremente, sem se preocuparem com custos ou prazos. Essa tecnologia é revolucionária em setores dinâmicos como moda, automotivo e eletrônicos de consumo, onde estar à frente das tendências é fundamental.

Com a capacidade de projetar e modificar padrões rapidamente, o processamento de textura a laser permite que os designers experimentem novos estilos sem incorrer em custos ou atrasos significativos.

Além disso, não se trata apenas de aparência. Pense em ferramentas ou eletrônicos com superfícies antiderrapantes — elas não são apenas funcionais, mas também contribuem para a segurança e satisfação do usuário.

Potencial Futuro

Com a evolução contínua da tecnologia, não consigo conter o entusiasmo pelas possibilidades futuras que o processamento de texturas a laser oferece. Ao combinar essa tecnologia com algoritmos de design baseados em inteligência artificial, estamos entrando em uma era de inovação sem limites. Isso não apenas aprimora a aparência dos produtos, mas também aumenta sua durabilidade e usabilidade por meio de um design de textura inteligente.

Ao oferecer personalização em escala, permite que as empresas atendam às diversas demandas dos consumidores de forma eficiente. Além disso, ao combinar o processamento a laser com tecnologias emergentes, como algoritmos de design orientados por IA, o escopo para inovação ilimitado .

O futuro parece promissor e cheio de nuances!

A texturização a laser oferece mais precisão do que a eletroerosão.Verdadeiro

A texturização a laser permite um controle preciso sobre a profundidade e a forma da textura.

A corrosão química requer contato físico, assim como a texturização a laser.Falso

A corrosão química utiliza soluções químicas, não contato físico.

Por que a gravação mecânica é perfeita para designs artísticos de moldes?

Imagine transformar matéria-prima em arte deslumbrante com a precisão e o toque de estilo ideais. Essa é a magia da gravação mecânica no design de moldes.

A gravação mecânica é ideal para designs artísticos de moldes devido à sua precisão na criação de texturas complexas, eficiência na produção de padrões únicos e capacidade de combinar arte com habilidade técnica.

A Arte da Gravura Mecânica

Ainda me lembro da primeira vez que vi uma máquina de gravação mecânica em ação — foi como testemunhar a arte sendo esculpida com pura precisão. Essa técnica envolve uma ferramenta que corta meticulosamente a superfície do molde para criar padrões texturizados. Seja feito à mão ou com máquinas CNC, os resultados são simplesmente incríveis. As tridimensionais da tecnologia.

Principais benefícios da gravação mecânica:

| Recurso | Descrição |

|---|---|

| Precisão | Permite reproduzir detalhes complexos com alta precisão. |

| Controle de profundidade | Permite um controle preciso da profundidade da textura, aumentando a complexidade do design. |

| Versatilidade de Materiais | Adequado para diversos materiais de moldes, incluindo metais e plásticos. |

| Eficiência | As máquinas CNC permitem uma produção rápida sem comprometer a qualidade. |

Comparando técnicas de gravura

Quando comecei a explorar diferentes métodos de gravação, fiquei fascinado por como cada técnica tinha seu charme único. Ao contrário da usinagem por eletroerosão ( EDM ), que usa descarga pulsada para gravar a superfície do molde, a gravação mecânica remove fisicamente o material, oferecendo uma profundidade tátil que a EDM simplesmente não consegue igualar. A EDM funciona maravilhosamente bem em formas complexas , mas carece da nuance artística que a gravação mecânica proporciona.

A corrosão química oferece outra alternativa, dissolvendo as superfícies dos moldes com soluções para criar texturas. Embora seja economicamente viável para grandes áreas, não reproduz com a mesma precisão de detalhes ou o respeito ao meio ambiente que a gravação mecânica.

Aplicações de Design Artístico de Moldes

A gravação mecânica realmente brilha quando o detalhe e o design são primordiais. É como ter uma varinha mágica que adiciona charme decorativo a peças artesanais sofisticadas com logotipos de marcas ou requintados padrões em relevo. Imagine produzir padrões em relevo que não apenas sejam belos, mas também tenham uma função prática — é uma situação em que todos saem ganhando.

Exemplos de aplicações:

- Embalagem de luxo: realça o apelo do produto com logotipos e texturas detalhadas.

- Eletrônicos de consumo: Adiciona uma textura única às carcaças dos dispositivos, melhorando a aderência e o estilo.

Vantagens técnicas:

- Consistência: As máquinas CNC garantem qualidade consistente em múltiplas produções.

- Personalização: Oferece flexibilidade no design de padrões, adaptando-se a visões artísticas específicas.

No projeto de moldes, a gravação mecânica não é apenas um processo; é uma forma de arte que combina perfeitamente tradição e tecnologia moderna, oferecendo liberdade criativa e precisão incomparáveis.

A gravação mecânica oferece melhor controle de profundidade do que a eletroerosão.Verdadeiro

A gravação mecânica permite um controle preciso da profundidade, aumentando a complexidade do design.

A corrosão química é mais ecológica do que a gravação mecânica.Falso

A corrosão química não é tão ecológica quanto a gravação mecânica.

Como os parâmetros do processo de moldagem por injeção afetam as texturas da superfície?

Já se perguntou por que alguns produtos de plástico são lisos como vidro, enquanto outros são foscos e texturizados? Não é mágica — é a mágica da moldagem por injeção! Deixe-me explicar como ajustar alguns parâmetros pode mudar tudo.

Os parâmetros de moldagem por injeção — temperatura, pressão e velocidade — determinam as texturas da superfície, influenciando o fluxo do plástico para efeitos como acabamentos lisos, foscos ou acetinados. O ajuste desses parâmetros aprimora a estética e a funcionalidade do produto.

Parâmetros-chave na moldagem por injeção

Passei incontáveis horas na oficina, ajustando botões e mostradores nas máquinas de moldagem por injeção, sempre maravilhado com a forma como um pequeno ajuste pode mudar completamente a textura de uma peça de plástico. Eis como funciona:

-

Temperatura : Imagine a seguinte situação: você está tentando derramar mel em uma manhã fria em comparação com uma tarde quente. A temperatura de fusão funciona de forma semelhante para os plásticos; temperaturas mais altas facilitam o fluxo do material, resultando geralmente em superfícies mais lisas. Por outro lado, temperaturas mais baixas podem deixar um acabamento mais áspero.

-

Pressão : Imagine espremer pasta de dente de um tubo. A força aplicada determina a rapidez e a suavidade com que ela sai. Alta pressão durante a injeção resulta em texturas mais densas e suaves, enquanto baixa pressão pode produzir algo menos definido.

-

Velocidade : Lembra quando você despejava refrigerante muito rápido e ele transbordava? Altas velocidades de injeção podem fazer algo semelhante, criando turbulência que pode resultar em um padrão fosco único.

Métodos de processamento e seus efeitos

Recordando meus primeiros tempos aprendendo sobre moldes, lembro-me de como eu ficava fascinado pelos vários métodos usados para criar texturas. Cada método parece quase uma forma de arte.

Método de Processamento de Textura de Molde

-

Usinagem por eletroerosão ( EDM ) : É como assistir a um mágico em ação. Essa técnica utiliza descargas pulsadas para gravar padrões em moldes — perfeita para aqueles designs complexos que você encontra na capa do seu smartphone.

-

Gravação química : aqui a ciência encontra a arte — usando produtos químicos para dissolver partes do molde e obter texturas semelhantes ao couro sintético em interiores de automóveis.

-

Processamento de Texturas a Laser : Imagine usar lasers para criar texturas precisas — ideal para eletrônicos, onde cada milímetro conta.

-

Gravação mecânica : Pense nisso como uma escultura digital, onde máquinas CNC criam padrões tridimensionais detalhados em moldes.

Formação direta de texturas durante a moldagem

Às vezes, a mágica acontece durante a própria moldagem. Usando materiais especiais ou ajustando os parâmetros que mencionamos anteriormente, as texturas podem surgir como se tivessem sido projetadas.

-

Materiais especiais para moldagem por injeção : Alguns materiais já vêm com propriedades de textura inerentes. Por exemplo, certas fibras em compósitos podem conferir uma textura única diretamente do molde.

-

Alterar parâmetros : Uma simples mudança de temperatura ou velocidade pode resultar em efeitos como o de cobertura congelada — perfeito para produtos onde a relação custo-benefício é fundamental.

Métodos de texturização pós-processamento

Mesmo após a moldagem, a arte continua com técnicas de pós-processamento que podem refinar ou transformar completamente as texturas da superfície:

| Método | Princípio | Aplicações |

|---|---|---|

| Jateamento de areia | Utiliza partículas de areia de alta velocidade | Ideal para efeitos antiderrapantes |

| Tratamento Químico | Utiliza solventes para texturização | Adequado para acabamentos decorativos |

Cada técnica traz seu próprio toque especial ao produto final, permitindo-nos adaptar o design e a funcionalidade precisamente às nossas necessidades. Explorar essas técnicas de moldagem por injeção abre um mundo de possibilidades para designers como nós.

Temperaturas mais elevadas criam superfícies mais lisas em peças moldadas por injeção.Verdadeiro

Temperaturas de fusão mais elevadas reduzem a viscosidade, resultando em texturas mais suaves.

A corrosão química é ideal para aplicações de texturização em pequenas áreas.Falso

A corrosão química é mais adequada para texturas de grande área, como interiores de automóveis.

Conclusão

Explore técnicas eficazes para texturizar superfícies moldadas por injeção, incluindo eletroerosão (EDM) , corrosão química, processamento a laser e gravação mecânica, aprimorando tanto a estética quanto a funcionalidade no design do produto.

-

Obtenha informações sobre as diversas aplicações da eletroerosão em vários setores. ↩

-

Explore as diferenças entre a gravação mecânica e a corrosão química em termos de precisão e cenários de aplicação. ↩

-

Descubra por que a eletroerosão é a técnica preferida para moldes de alta precisão, como os encontrados em capas de celulares. ↩

-

Descubra inovações na gestão de produtos químicos que ajudam a reduzir os riscos de poluição durante os processos de fabricação. ↩

-

Entenda como a texturização a laser permite um controle preciso sobre as características da textura. ↩

-

Saiba mais sobre eletroerosão (EDM) e seu papel no processamento de texturas em moldes. ↩

-

Descubra como se alcança alta precisão na fabricação de moldes. ↩

-

Descubra como a texturização a laser influencia as tendências de design atuais. ↩

-

Explore os possíveis avanços na tecnologia de texturização a laser. ↩

-

Compreenda como as texturas tridimensionais aprimoram as qualidades visuais e táteis dos produtos. ↩

-

Aprenda como a eletroerosão cria padrões detalhados para moldes com formatos complexos. ↩

-

Descubra como os padrões em relevo adicionam profundidade e valor estético aos designs. ↩

-

Explore diversas técnicas de moldagem por injeção para obter diferentes texturas de superfície. ↩