Você já se perguntou como são feitas aquelas texturas complexas nos seus aparelhos eletrônicos favoritos?

A texturização eficaz de superfícies moldadas por injeção envolve técnicas como corrosão química, usinagem por eletroerosão, texturização a laser, texturização de moldes e deposição física de vapor, cada uma oferecendo vantagens exclusivas para diversos materiais e requisitos de design.

Sempre que projeto um novo componente, penso em como torná-lo não apenas funcional, mas também visualmente atraente. A texturização sempre me fascinou, pois é onde a criatividade encontra a engenharia. Permita-me apresentar essas técnicas, cada uma com seu próprio estilo e funcionalidade. Desde o toque suave da corrosão química, que pode adicionar um acabamento fosco aos seus componentes eletrônicos, até a precisão da texturização a laser que revela designs impressionantes em 3C , as possibilidades são infinitas. Compreender esses métodos pode transformar seus projetos e elevar seus designs.

A corrosão química é o método de texturização mais versátil.Falso

A versatilidade depende do material e do design; nenhum método isolado é superior aos demais.

A texturização a laser oferece controle preciso sobre os padrões da superfície.Verdadeiro

A texturização a laser proporciona alta precisão, permitindo um controle detalhado dos padrões.

- 1. Quais são os benefícios da texturização de superfícies moldadas por injeção?

- 2. Como funciona a corrosão química para texturização?

- 3. A usinagem por eletroerosão pode criar texturas duráveis?

- 4. A texturização a laser é adequada para todos os materiais?

- 5. Por que a texturização de moldes é uma escolha popular na indústria de manufatura?

- 6. Como a deposição física de vapor melhora a qualidade da superfície?

- 7. Conclusão

Quais são os benefícios da texturização de superfícies moldadas por injeção?

Imagine passar os dedos por um aparelho elegante, sentindo as texturas sutis que adicionam estilo e funcionalidade.

A texturização de superfícies moldadas por injeção melhora a estética, a aderência, reduz o atrito e o brilho. Métodos como a corrosão química e a texturização a laser alcançam esses efeitos.

Estética e atratividade do produto aprimoradas

Sempre que pego meu celular, fico impressionado com a textura da sua superfície, que não só é deslumbrante, como também transmite uma sensação de alta qualidade. A texturização por meio de métodos como a corrosão química pode transformar produtos comuns em designs atraentes que imitam materiais naturais ou exibem padrões únicos. Essa técnica envolve o uso de uma solução química que reage com o material da superfície, criando texturas como metal fosco ou imitação de metal. É uma técnica muito utilizada na fabricação de aparelhos eletrônicos e interiores de carros, adicionando um toque de elegância que chama a atenção.

- Gravação química : Ideal para obter padrões de textura fina com facilidade.

- Texturização a laser : Perfeita para designs de alta resolução em tudo, desde peças automotivas até eletrônicos.

Benefícios funcionais: aderência e manuseio

Pense na última vez que você pegou seu dispositivo eletrônico favorito — já reparou como é fácil segurá-lo? Essa é a mágica das superfícies texturizadas, que melhoram a aderência e o manuseio. Para produtos como smartphones¹ ou painéis de carros, com os quais interagimos frequentemente, as texturas proporcionam aquela resposta tátil satisfatória que todos adoramos.

- EDM (Eletroerosão) : Excelente para criar texturas tridimensionais robustas.

- Texturização por Moldagem : Permite a produção em massa de texturas que melhoram a aderência em diversos itens.

Melhoria de desempenho: redução do atrito e do desgaste

Se você já trabalhou com componentes mecânicos, sabe que o atrito pode ser um grande problema. Texturas podem fazer maravilhas nesse sentido, reduzindo o atrito entre as superfícies e, assim, minimizando o desgaste. Isso é particularmente benéfico nas indústrias de componentes mecânicos e embalagens.

| Método | Âmbito de aplicação |

|---|---|

| Texturização PVD | Eletrônicos de alta qualidade com durabilidade aprimorada |

| Texturização de moldes | Eletrodomésticos e brinquedos |

Redução do brilho para maior conforto do usuário

Lembra daqueles dias ensolarados em que era impossível enxergar a tela? Superfícies texturizadas podem ajudar, reduzindo o brilho e facilitando a visualização em diferentes condições de iluminação. O objetivo é criar uma experiência de usuário mais confortável.

- Texturização a laser : Oferece controle preciso sobre os padrões de textura para minimizar efetivamente a reflexão da luz.

Ao selecionar cuidadosamente os métodos de texturização² , podemos aprimorar tanto a aparência quanto a textura dos produtos. Sejam técnicas químicas ou mecânicas, esses processos contribuem significativamente para os recursos de valor agregado que os consumidores modernos desejam.

A texturização melhora a estética do produto.Verdadeiro

As texturas imitam materiais naturais ou designs exclusivos, aumentando o seu apelo.

Superfícies texturizadas aumentam o brilho.Falso

Superfícies texturizadas reduzem o brilho, melhorando a visibilidade e o conforto do usuário.

Como funciona a corrosão química para texturização?

Você já pegou um produto e se maravilhou com sua superfície elegante e intrincada? Isso é a corrosão química em ação, adicionando beleza e funcionalidade com precisão.

A corrosão química utiliza uma solução para dissolver a superfície dos materiais, criando texturas únicas. É um método eficaz para aprimorar a estética e as qualidades táteis dos produtos.

O princípio da corrosão química

Sempre fui fascinado pela magia que acontece quando a ciência encontra a arte. A corrosão química é uma dessas maravilhas. Imagine segurar uma peça de plástico e observar uma solução química reagindo suavemente com sua superfície, esculpindo texturas detalhadas. Esse processo, frequentemente realizado com soluções ácidas ou alcalinas, é como um escultor talhando para revelar uma obra-prima por baixo.

O processo envolvido

Deixe-me explicar o processo. Tudo começa com uma tela em branco — literalmente. Limpamos meticulosamente a peça, eliminando quaisquer óleos ou impurezas que possam interferir na mágica. Uma vez pronta, é hora do banho químico. Controlando cuidadosamente fatores como tempo e temperatura, podemos ajustar a profundidade e a rugosidade da textura à perfeição. Após a corrosão, limpamos a peça novamente, garantindo que não restem resíduos do agente corrosivo. É como uma dança meticulosa entre arte e ciência.

| Etapa | Descrição |

|---|---|

| Limpeza | Remova óleos e impurezas da superfície. |

| Imersão | Mergulhe a peça na solução de corrosão. |

| Ajuste | Controle a textura através do tempo e da concentração. |

| Neutralização | Elimine os resíduos do agente de corrosão após o processo. |

Aplicações da corrosão química

Em meu trabalho, vi a corrosão química transformar plástico comum em algo extraordinário — como criar efeito de vidro fosco ou imitar texturas metálicas em componentes eletrônicos ou interiores automotivos. É uma técnica versátil que funciona com diversos tipos de plástico, adicionando textura e apelo estético.

Comparando técnicas de texturização

Embora a corrosão química seja impressionante, não é a única opção disponível. Outros métodos , como a usinagem por eletroerosão ( EDM ) e a texturização a laser, também têm seu charme.

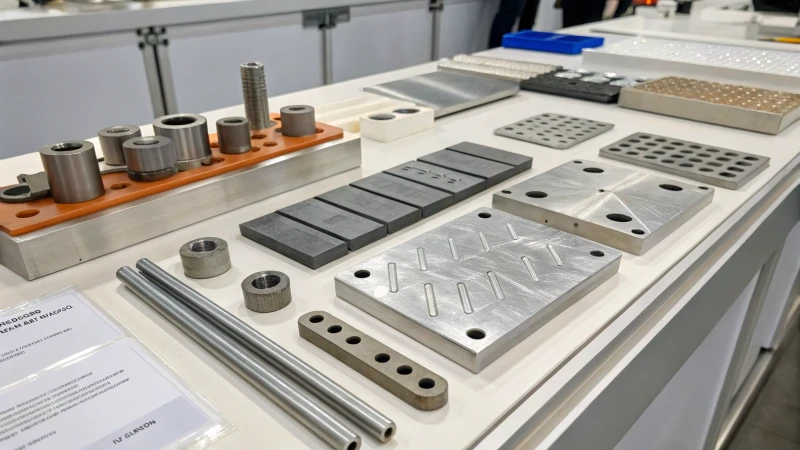

- Eletroerosão (EDM ): Ideal para materiais duros, oferecendo texturas com profundidade para a fabricação de moldes.

- Texturização a laser: utiliza lasers para criar texturas precisas e complexas em diversos materiais.

Cada técnica traz algo único, demonstrando a diversidade que a texturização pode alcançar na fabricação moderna.

Benefícios da corrosão química

O que eu mais amo na corrosão química é a sua precisão. É como ter um pincel de artista que pode criar padrões complexos em uma ampla variedade de materiais.

- Precisão: Capaz de produzir padrões de textura fina.

- Versatilidade: Aplicável a uma ampla gama de materiais.

- Estética: Melhora a aparência do produto com texturas variadas, como efeitos foscos ou imitações metálicas.

É realmente uma prova de como a arte e a engenharia podem se cruzar de forma harmoniosa.

A corrosão química é utilizada apenas para texturização de plásticos.Falso

A corrosão química é versátil e pode ser usada em diversos materiais.

A EDM cria texturas usando descargas de faíscas elétricas.Verdadeiro

A eletroerosão derrete e vaporiza superfícies, formando texturas com faíscas.

A usinagem por eletroerosão pode criar texturas duráveis?

Já se perguntou se a usinagem por eletroerosão ( EDM ) poderia ser o segredo para texturas duradouras? Vamos explorar como esse processo fascinante pode ser a chave para designs de superfície que resistem ao tempo.

A usinagem por eletroerosão cria texturas duráveis em materiais duros usando descargas elétricas, resultando em padrões de superfície robustos e de longa duração que mantêm o desempenho.

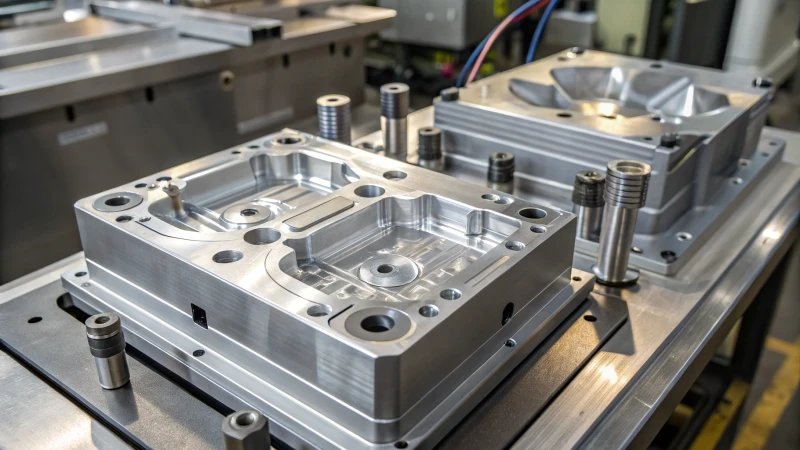

Como funciona a usinagem por eletroerosão?

Lembro-me da primeira vez que vi a usinagem por eletroerosão em ação — era como observar uma pequena tempestade de raios de perto! A eletroerosão usa descargas de faíscas elétricas para derreter e vaporizar o material, formando pequenas cavidades ou saliências. É essa intrincada dança de energia que cria uma textura resistente o suficiente para suportar o desgaste sem perder a integridade .

| Componente | Papel na EDM |

|---|---|

| Eletrodo | Forma a textura desejada |

| Parâmetros de descarga | Controle o tamanho e o formato da textura |

Aplicações da texturização por eletroerosão

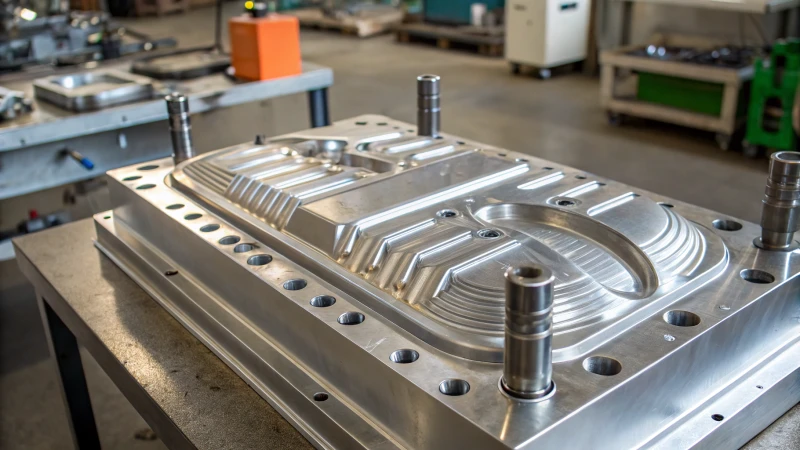

Na minha experiência, a EDM é particularmente útil para materiais mais difíceis de trabalhar, como plásticos de engenharia com fibras reforçadas. Frequentemente a utilizamos na fabricação de moldes para texturizar indiretamente peças moldadas por injeção, resultando em designs duráveis 5 .

Comparação entre EDM e outros métodos

Já comparei a eletroerosão com métodos como corrosão química e texturização a laser inúmeras vezes. Embora a corrosão química seja ótima para materiais mais macios, a eletroerosão se destaca por lidar com superfícies de alta dureza com facilidade. É fascinante como cada método tem seus pontos fortes únicos.

| Método | Durabilidade | Precisão da textura |

|---|---|---|

| Ataque químico | Moderado | Alto |

| Texturização a laser | Alto | Muito alto |

| Eletrofaísca | Muito alto | Moderado a alto |

O papel do controle de processos

Uma coisa que aprendi é que a magia da EDM reside na sua precisão. A durabilidade da textura depende muito do ajuste fino de parâmetros como a energia de descarga e a largura do pulso. É um pouco como cozinhar — você precisa acertar o tempo e os ingredientes para garantir que a textura e a longevidade sejam perfeitas.

Dicas práticas para designers

Para designers como Jacky, entender eletroerosão pode ser um divisor de águas. Selecionar o método de texturização correto para designs de produtos duráveis envolve considerar fatores como a dureza do material e os requisitos de textura, que podem orientar a escolha . Essa abordagem é especialmente valiosa em setores onde a resistência é imprescindível, como peças automotivas e eletrônicos de consumo.

A utilização da eletroerosão (EDM) para texturização não só atende às necessidades estéticas, como também aprimora a funcionalidade do produto, tornando-se uma ferramenta indispensável nos processos de fabricação atuais. Não se trata apenas de fazer com que as coisas tenham uma boa aparência, mas também de criar algo que tenha um bom desempenho.

A eletroerosão (EDM) pode texturizar superfícies de alta dureza.Verdadeiro

A eletroerosão (EDM) processa superfícies de alta dureza, ao contrário da corrosão química.

A corrosão química oferece maior durabilidade do que a eletroerosão.Falso

A eletroerosão (EDM) proporciona maior durabilidade em comparação com a corrosão química.

A texturização a laser é adequada para todos os materiais?

Já se perguntou se a texturização a laser é o toque mágico que seus materiais precisam? Vamos explorar sua versatilidade e descobrir como ela pode transformar superfícies.

A texturização a laser é adaptável, aprimorando metais, plásticos e cerâmicas com texturas precisas por meio de um laser de alta energia, o que a torna versátil para diversas aplicações.

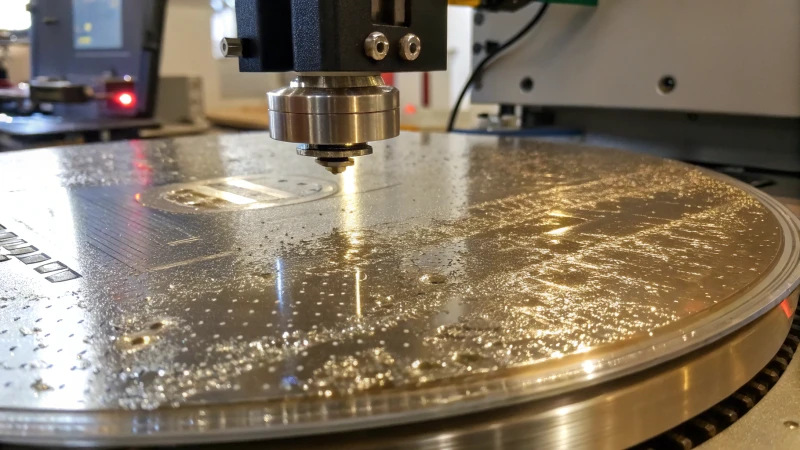

Entendendo a texturização a laser

A texturização a laser envolve o uso de um feixe de laser de alta energia para alterar a superfície de um material, criando texturas complexas. Esse processo pode ser controlado com precisão por meio de configurações de computador, permitindo a formação de desenhos complexos, como gradientes e pontos.

Quando ouvi falar pela primeira vez sobre texturização a laser, fiquei cético. Será que um laser realmente conseguiria transformar superfícies com tanta precisão? Fiquei impressionado quando vi em ação durante uma visita à oficina de um amigo. O laser, controlado por computador, deslizava sobre o material, criando padrões intrincados com tamanha precisão que parecia estar assistindo a um artista em plena criação.

Compatibilidade de materiais

A texturização a laser é versátil e compatível com diversos materiais, incluindo:

- Metais : Ideal para componentes automotivos e aeroespaciais devido à durabilidade da textura.

- Plásticos : Utilizados em eletrônicos de consumo para melhorar a aderência e a estética.

- Cerâmica : Aplicada em dispositivos médicos para melhorar as propriedades da superfície.

| Tipo de material | Aplicativos |

|---|---|

| Metais | Peças e ferramentas automotivas |

| Plásticos | Caixas eletrônicas, alças |

| Cerâmica | Implantes médicos, ferramentas odontológicas |

Ao aprofundar meu conhecimento, descobri o quão adaptável é a texturização a laser. Cada material traz seu próprio conjunto de benefícios e desafios. Por exemplo, os metais são excelentes para componentes automotivos e aeroespaciais devido à sua durabilidade. Os plásticos melhoram a aderência e o apelo estético em eletrônicos. E a cerâmica apresenta propriedades de superfície aprimoradas em dispositivos médicos.

Comparação com outros métodos

Ao contrário da corrosão química 9 , que utiliza soluções químicas para criar texturas, mas envolve produtos químicos que exigem manuseio cuidadoso, a texturização a laser oferece maior precisão e é ecologicamente correta, pois elimina o desperdício de produtos químicos.

A usinagem por eletroerosão ( EDM ) é outra técnica que utiliza descargas elétricas para texturizar superfícies. No entanto, a EDM é mais adequada para materiais duros, mas não oferece a mesma precisão que os métodos a laser.

| Técnica | Precisão | Impacto Ambiental |

|---|---|---|

| Texturização a laser | Alto | Baixo |

| Ataque químico | Moderado | Moderado |

| Usinagem por eletroerosão | Baixo | Baixo |

Lembro-me de ter comparado a texturização a laser com esses outros métodos durante um projeto. Embora a eletroerosão (EDM) seja adequada para materiais duros, ela não oferece a mesma precisão que os lasers.

Fatores que influenciam a adequação

- Propriedades do material : A capacidade do material de suportar o calor induzido por laser sem se degradar.

- Requisitos de textura : A complexidade e a resolução da textura desejada.

- Custo e Eficiência : Os sistemas a laser podem exigir um alto investimento inicial, mas oferecem soluções economicamente viáveis na produção 10 .

Ao decidir se a texturização a laser é adequada para o seu projeto, considere fatores como propriedades do material, complexidade da textura e custo-benefício. Durante minha experiência em design de moldes, embora o investimento inicial em sistemas a laser tenha sido significativo, os benefícios a longo prazo na produção em larga escala foram inegáveis.

Explorando mais

Para quem considera a texturização a laser, avaliar como um material responde ao tratamento a laser é crucial. Fatores como condutividade térmica e ponto de fusão desempenham papéis significativos na determinação da adequação do material. Experimentação e simulação podem auxiliar na melhor compreensão dessas interações.

Antes de começar a texturização a laser, sempre recomendo testar como um material reage ao tratamento a laser. Vi em primeira mão como experimentar essas interações pode levar a resultados notáveis.

O potencial da texturização a laser parece ilimitado à medida que a tecnologia e a ciência dos materiais evoluem. Seja para aprimorar a estética ou a funcionalidade, sua versatilidade a torna uma das favoritas da indústria em diversos setores. No entanto, garantir a compatibilidade do material é fundamental para alcançar os melhores resultados.

A texturização a laser é adequada para todos os materiais.Falso

Nem todos os materiais conseguem suportar o calor induzido por laser sem se degradarem.

A texturização a laser oferece maior precisão do que a eletroerosão.Verdadeiro

A texturização a laser é mais precisa devido às configurações controladas do computador.

Por que a texturização de moldes é uma escolha popular na indústria de manufatura?

A texturização por moldagem é a heroína desconhecida da indústria, transformando produtos do dia a dia em verdadeiras obras de arte táteis. Curioso para saber por que faz tanto sucesso? Deixe-me compartilhar o que descobri.

A deposição física de vapor (PVD) melhora a qualidade da superfície depositando uma película fina sobre substratos em vácuo, aumentando a durabilidade, a resistência ao desgaste e o apelo estético para aplicações de alto desempenho.

Aprimorando o apelo estético e a funcionalidade

Sempre me fascinou como uma simples textura pode transformar um produto. Imagine segurar seu aparelho eletrônico favorito — seu acabamento elegante e antiderrapante não surgiu por acaso. Técnicas como a corrosão química¹¹ e a texturização a laser tornam possível a criação de padrões tão complexos. Elas não apenas aprimoram a aparência do produto, como também melhoram a sensação ao segurá-lo. Lembro-me de ter trabalhado em um projeto no qual adicionamos textura à carcaça de um aparelho, e o feedback foi fenomenal — as pessoas adoraram a aparência e a sensação ao toque.

| Técnica | Aplicativo | Benefícios |

|---|---|---|

| Ataque químico | Produtos plásticos, interiores automotivos | Padrões de textura fina, estética |

| Texturização a laser | Peças automotivas, produtos 3C | Texturas de alta resolução |

Relação custo-benefício e versatilidade

Pela minha experiência, a beleza da texturização de moldes reside na sua relação custo-benefício. Ao integrar texturas diretamente nos moldes usando métodos como a eletroerosão (EDM) ¹² , eliminamos etapas extras, economizando tempo e dinheiro — uma grande vantagem em ambientes de produção em massa, como eletrodomésticos ou brinquedos. Além disso, esses métodos são adaptáveis a diversos materiais, incluindo metais e plásticos, o que significa que podemos ser criativos com diferentes produtos.

Durabilidade e melhoria de desempenho

Superfícies texturizadas não são apenas uma questão de estética; elas também desempenham um papel crucial na durabilidade. Vi em primeira mão como a texturização PVD¹³ todos saem ganhando!

Adaptando-se a designs inovadores

Como alguém apaixonado por design, adoro como a texturização de moldes nos permite acompanhar as tendências de design em constante evolução. Técnicas como a texturização a laser nos dão a flexibilidade de criar padrões complexos sem sacrificar a qualidade ou a eficiência. Em setores onde a estética é fundamental, como peças automotivas e eletrônicos de consumo, essa adaptabilidade é crucial. É gratificante saber que, com a texturização de moldes, posso unir estética e funcionalidade de forma harmoniosa, garantindo que cada componente se destaque no mercado.

A corrosão química melhora a sensação tátil dos produtos.Verdadeiro

A corrosão química proporciona padrões complexos, melhorando a aderência do produto.

A texturização do molde aumenta significativamente os custos de produção.Falso

A texturização de moldes reduz custos ao eliminar etapas de pós-processamento.

Como a deposição física de vapor melhora a qualidade da superfície?

Imagine transformar a superfície do seu dispositivo favorito, tornando-o mais durável e esteticamente agradável. É exatamente isso que a Deposição Física de Vapor ( PVD ) faz — oferecendo um acabamento elegante e resistente para diversos setores.

A deposição física de vapor (PVD) melhora a qualidade da superfície aplicando uma película fina sobre um substrato a vácuo, aumentando a durabilidade, a resistência ao desgaste e a estética para aplicações de alto desempenho.

O que é deposição física de vapor?

Quando me deparei pela primeira vez com a Deposição Física de Vapor ( PVD ), foi como descobrir a técnica secreta de um artista. Imagine: um material evapora no vácuo e depois se deposita suavemente como uma fina película sobre uma superfície, como o orvalho da manhã na grama. Ajustando parâmetros como a taxa e o ângulo de deposição , podemos criar texturas e propriedades específicas, de forma semelhante a ajustar as pinceladas para obter a tonalidade perfeita em uma pintura.

Benefícios do PVD na qualidade da superfície

Ao relembrar meus primeiros tempos no design de produtos, lembro-me da satisfação de ver um projeto ganhar vida. Com a deposição física de vapor (PVD) , esses projetos ganham uma nova dimensão — literalmente.

- Durabilidade: Lembra daquele relógio antigo que parecia resistir a tudo? O revestimento PVD confere às superfícies esse tipo de resistência, tornando-as mais robustas contra o desgaste.

- Resistência à corrosão: age como um escudo invisível contra os elementos, protegendo o que está por baixo.

- Apelo estético: Já reparou como alguns aparelhos eletrônicos parecem ter um brilho metálico vibrante? Isso é a tecnologia PVD fazendo sua mágica sem alterar o material base.

| Benefícios | Descrição |

|---|---|

| Durabilidade | Aumenta a dureza e a resistência ao desgaste |

| Resistência à corrosão | Atua como uma barreira contra elementos corrosivos |

| Apelo estético | Proporciona acabamentos metálicos vibrantes |

PVD versus outras técnicas de aprimoramento de superfície

Certa vez, comparei diferentes tratamentos de superfície para um projeto de um cliente e descobri que o PVD se destacava como o melhor. Ao contrário da corrosão química , que depende de reações químicas para alterar superfícies, o PVD utiliza meios físicos para a deposição. Embora a usinagem por eletroerosão seja fantástica para materiais mais resistentes, PVD se estende de metais a plásticos, tornando-o um método extremamente eficaz para diversas aplicações.

- A corrosão química cria texturas dissolvendo materiais, mas não possui as propriedades protetoras da deposição física de vapor (PVD) .

- A usinagem por eletroerosão cria texturas através de descargas elétricas, ideal para materiais mais duros.

- A texturização a laser oferece precisão, mas não possui os benefícios de resistência ao desgaste proporcionados pela PVD .

Aplicações em diversas indústrias

Ao longo da minha carreira, vi a tecnologia PVD transformar o humilde componente de plástico em algo com a elegância do metal — sem adicionar peso ou perder flexibilidade. Em aplicações automotivas ¹⁵ ela não apenas melhora a aparência das peças, como também aumenta seu desempenho.

Indústrias como a de produtos 3C — computadores, comunicações e eletrônicos de consumo — utilizam a tecnologia PVD para criar texturas e acabamentos exclusivos que atendem a requisitos de design específicos.

Entendendo o processo: do vácuo à superfície

Para entender a PVD , pense nela como um processo de cozimento. Você coloca seus "ingredientes" — o substrato e a fonte de evaporação — dentro de uma câmara de vácuo, um "forno". O metal aquece, evapora e depois esfria, formando uma camada uniforme. Adicione uma pitada de gases reativos durante o processo e pronto! Você obtém revestimentos compostos com texturas e funcionalidades aprimoradas. Essa adaptabilidade é o que torna a PVD tão popular entre designers que buscam expandir os limites das superfícies de produtos em diversos setores.

Para aqueles que têm curiosidade em saber como a PVD se compara a outras técnicas, como a texturização de moldes , considere seu papel no aprimoramento dos aspectos funcionais e visuais de peças moldadas por injeção em setores como eletrodomésticos e embalagens. Especialistas do setor¹⁶ discutem seu impacto transformador na qualidade da superfície, tornando-a uma ferramenta indispensável na manufatura moderna.

Os revestimentos PVD aumentam a dureza da superfície, proporcionando maior durabilidade.Verdadeiro

A deposição química em fase vapor (PVD) aumenta a dureza da superfície, melhorando a resistência ao desgaste e a durabilidade.

A deposição física de vapor (PVD) é menos versátil do que a usinagem por eletroerosão.Falso

A deposição física de vapor (PVD) é versátil e pode ser aplicada a metais e plásticos, ao contrário da usinagem por eletroerosão.

Conclusão

Explore métodos eficazes para texturizar superfícies moldadas por injeção, incluindo corrosão química, texturização a laser e eletroerosão , aprimorando a estética, a aderência, a durabilidade e o desempenho em diversas aplicações.

-

Fornece informações sobre como as texturas melhoram a experiência do usuário e a funcionalidade do produto em eletrônicos. ↩

-

Aborda diversas técnicas de texturização disponíveis para peças moldadas por injeção, adequadas a diferentes necessidades de design. ↩

-

Entenda as diferenças entre as várias técnicas de texturização para selecionar o melhor método para as necessidades do seu projeto. ↩

-

Descubra como a usinagem por eletroerosão preserva a integridade da textura sob condições de desgaste. ↩

-

Descubra como a usinagem por eletroerosão aumenta a durabilidade na fabricação de moldes. ↩

-

Conheça os principais parâmetros de controle que melhoram a durabilidade textural da eletroerosão. ↩

-

Descubra como a dureza do material influencia a seleção do método de texturização. ↩

-

Descubra como a texturização a laser permite criar padrões de superfície detalhados, aprimorando tanto a estética quanto a funcionalidade. ↩

-

Compreenda as diferenças entre a corrosão química e a texturização a laser em termos de precisão e impacto ambiental. ↩

-

Descubra como a texturização a laser pode ser economicamente viável na produção em larga escala, apesar dos custos iniciais de instalação. ↩

-

Aprenda como a corrosão química proporciona padrões de textura fina para diversas aplicações. ↩

-

Descubra como a eletroerosão cria texturas precisas de forma eficiente para produção em massa. ↩

-

Descubra como o revestimento PVD melhora a durabilidade e a estética da superfície. ↩

-

Explorar os parâmetros de deposição ajuda a compreender como eles influenciam a textura e as propriedades dos revestimentos PVD. ↩

-

Explore as aplicações específicas da tecnologia PVD na indústria automotiva para entender seu papel na melhoria tanto da funcionalidade quanto da estética. ↩

-

Obtenha informações de especialistas do setor sobre como o PVD se compara aos métodos de texturização tradicionais em termos de eficácia. ↩