A moldagem por injeção não envolve apenas preencher um molde; trata-se de criar a perfeição em meio a desafios invisíveis.

Tensões internas em produtos moldados por injeção resultam de fluxo irregular, resfriamento e encolhimento durante o processo de moldagem. Essas tensões podem levar a alterações dimensionais, falhas mecânicas e defeitos estéticos, afetando a qualidade e o desempenho do produto.

Embora a compreensão dos princípios básicos das tensões internas seja crucial, aprofundar-se nas suas causas e efeitos pode oferecer informações valiosas para a mitigação de potenciais problemas. Vamos explorar ainda mais esses aspectos para melhorar a confiabilidade do produto e a eficiência da fabricação.

O desequilíbrio de fluxo causa tensão interna na moldagem por injeção.Verdadeiro

O desequilíbrio do fluxo leva a velocidade e pressão desiguais, causando estresse.

- 1. Quais são as principais causas de tensão interna na moldagem por injeção?

- 2. Como as tensões internas afetam as propriedades mecânicas dos produtos?

- 3. Quais defeitos de aparência podem resultar do estresse interno?

- 4. Como o estresse interno pode ser minimizado durante a moldagem por injeção?

- 5. Conclusão

Quais são as principais causas de tensão interna na moldagem por injeção?

O estresse interno na moldagem por injeção surge de fatores como desequilíbrio de fluxo, resfriamento irregular e orientação molecular.

As principais causas de tensão interna na moldagem por injeção incluem desequilíbrio de fluxo, resfriamento irregular e orientação molecular, que ocorrem devido a inconsistências de processo e design. Estas tensões podem comprometer a integridade estrutural e a aparência dos produtos moldados.

Desequilíbrio de fluxo

Durante o processo de moldagem por injeção, o plástico fundido nem sempre flui uniformemente dentro da cavidade do molde. Essa discrepância se deve principalmente a variações na velocidade do fluxo e na distribuição de pressão. Por exemplo, perto da porta por onde o plástico entra, o material fundido flui mais rapidamente em comparação com áreas mais distantes. Este desequilíbrio gera tensão de cisalhamento no produto.

Projetos de moldes irracionais, como portas mal posicionadas ou corredores de tamanho inadequado, agravam esse desequilíbrio. Ao refinar estes elementos de design, a tensão induzida pelas discrepâncias de fluxo pode ser significativamente reduzida.

Resfriamento irregular

A fase de resfriamento é crucial na definição das propriedades finais de um produto moldado por injeção. Se certas áreas esfriam mais rápido que outras, é introduzido estresse térmico. Fatores como temperatura inconsistente do molde e canais de resfriamento mal projetados contribuem para isso.

A espessura irregular da parede também desempenha um papel. As seções mais grossas esfriam mais lentamente do que as mais finas, criando tensão interna. Uma abordagem de projeto estratégico, com foco na espessura uniforme da parede, pode mitigar esse problema.

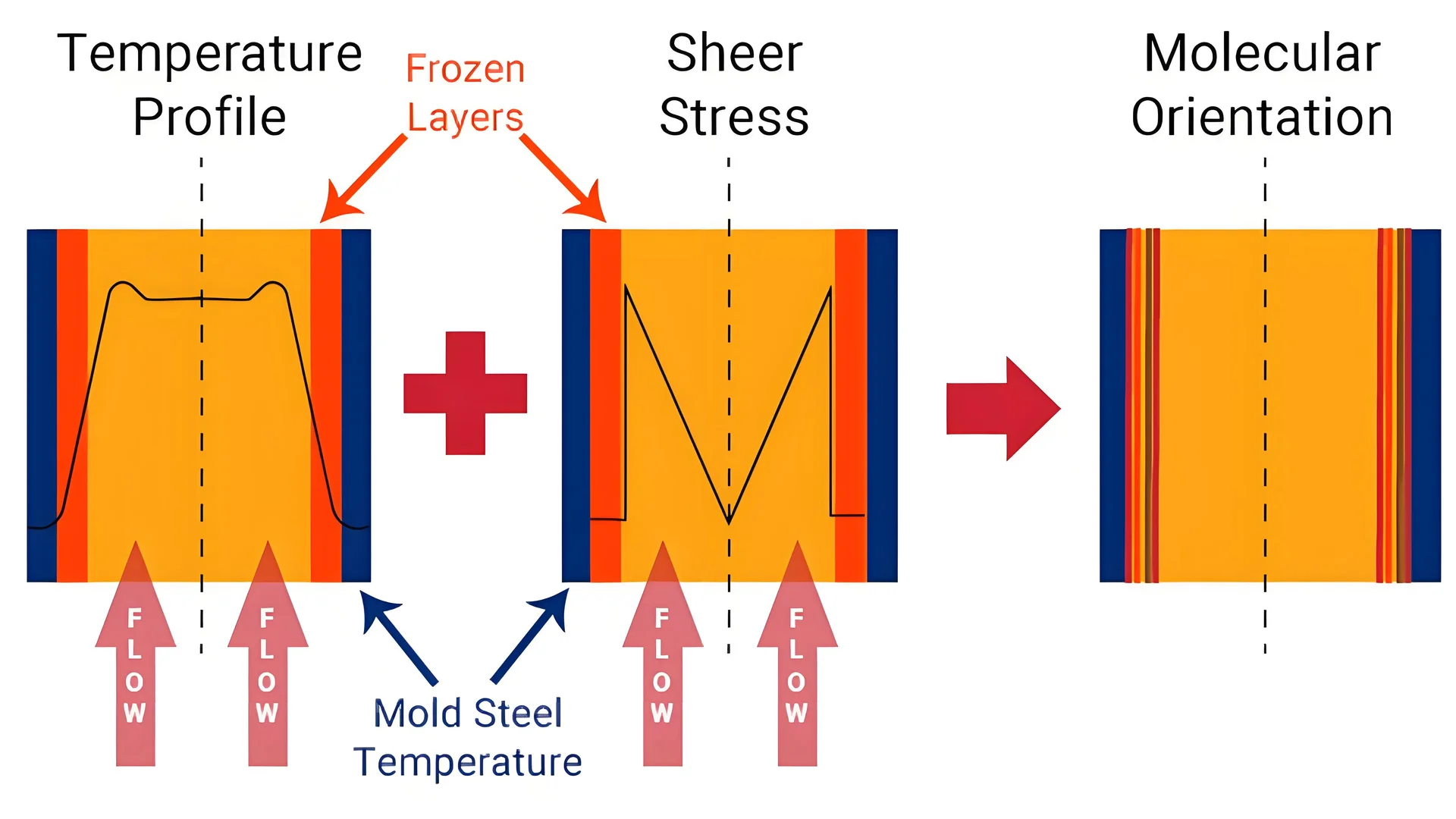

Orientação Molecular

À medida que o plástico fundido flui através do molde, suas moléculas se alinham na direção do fluxo. Este alinhamento pode levar a tensões de orientação, que são predominantemente encontradas ao longo da direção do fluxo e menos perpendiculares a ela.

Parâmetros do processo como velocidade de injeção e pressão de retenção impactam diretamente a orientação molecular. Por exemplo, uma velocidade de injeção ou pressão de retenção excessivamente alta pode amplificar o estresse de orientação. O ajuste desses parâmetros ajuda a gerenciar eficazmente o grau de orientação molecular.

Análise Comparativa: Causas do Estresse Interno

| Causa | Descrição | Estratégia de Mitigação |

|---|---|---|

| Desequilíbrio de fluxo | Velocidade desigual e distribuição de pressão dentro da cavidade do molde. | Otimize a posição do portão e o tamanho do corredor. |

| Resfriamento irregular | Taxas de resfriamento diferenciais levando ao estresse térmico. | Temperatura uniforme do molde; melhor layout do canal. |

| Orientação Molecular | Alinhamento de moléculas causando tensão na direção do fluxo. | Controle a velocidade de injeção e a pressão de retenção. |

Compreender essas causas básicas é fundamental para qualquer pessoa envolvida na otimização de moldagem por injeção 1 . Ao identificar e abordar estes factores, os fabricantes podem melhorar a qualidade do produto e prolongar o seu ciclo de vida.

O desequilíbrio de fluxo causa tensão de cisalhamento em produtos moldados.Verdadeiro

O desequilíbrio do fluxo cria uma pressão desigual, levando à tensão de cisalhamento.

A espessura uniforme da parede aumenta a tensão interna na moldagem.Falso

A espessura uniforme da parede reduz o estresse térmico, e não o aumenta.

Como as tensões internas afetam as propriedades mecânicas dos produtos?

Tensões internas nos produtos podem comprometer gravemente as suas propriedades mecânicas, influenciando a resistência e a durabilidade.

As tensões internas podem degradar as propriedades mecânicas dos produtos, causando alterações dimensionais, reduzindo a resistência e promovendo falhas sob tensão.

Compreendendo o papel das tensões internas

Tensões internas em produtos moldados por injeção são geradas devido a desequilíbrios de fluxo, resfriamento irregular e orientação molecular durante o processo de fabricação. Essas tensões podem se manifestar de várias formas, incluindo tensão de cisalhamento, tensão térmica e tensão de orientação. Cada tipo contribui exclusivamente para alterar as características mecânicas de um produto.

Desafios de estabilidade dimensional

Tensões internas geralmente levam a alterações dimensionais pós-fabricação. À medida que essas tensões diminuem com o tempo, os produtos podem sofrer empenamento ou encolhimento, afetando não apenas a aparência, mas também a funcionalidade. Por exemplo, um ajuste incorreto 2 em operações de montagem pode resultar de pequenos desvios dimensionais.

| Fator | Impacto nas dimensões |

|---|---|

| Desequilíbrio de fluxo | Encolhimento irregular, empenamento |

| Resfriamento irregular | Expansão ou contração localizada |

| Orientação Molecular | Encolhimento diferencial na direção do fluxo |

Degradação de Propriedade Mecânica

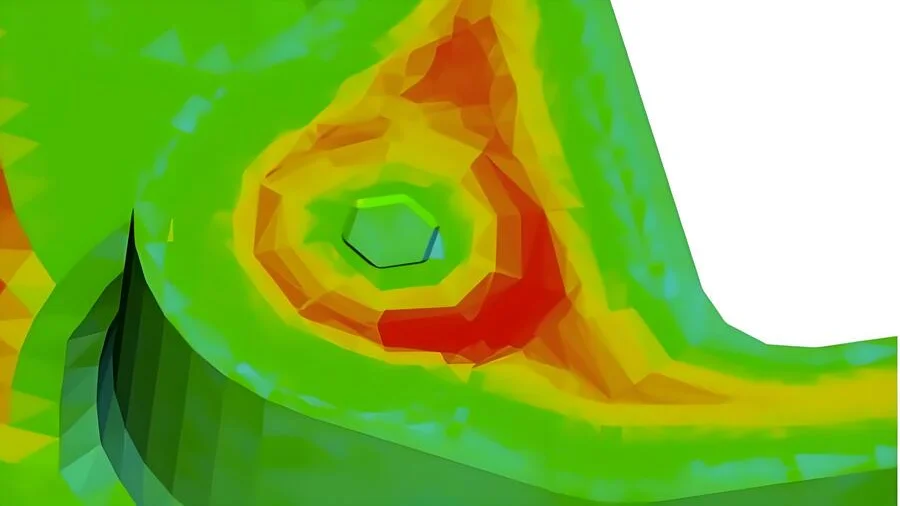

As tensões internas impactam diretamente as propriedades mecânicas, como resistência, tenacidade e resistência à fadiga. Quando estas tensões se concentram em áreas específicas, podem tornar-se pontos fracos. Consequentemente, os produtos podem falhar prematuramente sob cargas mecânicas, especialmente se forem submetidos a forças repetitivas ou dinâmicas.

Por exemplo, componentes automotivos fabricados por moldagem por injeção devem suportar tensões significativas ao longo do tempo. Concentrações de tensões internas podem levar a trincas 3 ou fraturas sob carga, comprometendo a segurança e o desempenho.

Fatores que influenciam as propriedades mecânicas

- Características do material : Diferentes plásticos exibem vários graus de suscetibilidade ao estresse interno. Por exemplo, os plásticos amorfos podem reagir de forma diferente em comparação com os cristalinos quando expostos a tensões internas.

- Parâmetros de fabricação : A escolha da velocidade de injeção, configurações de pressão e taxas de resfriamento influenciam significativamente o grau de formação de tensão interna. A otimização desses parâmetros pode ajudar a mitigar os efeitos adversos.

Estratégias de Mitigação

Para preservar as propriedades mecânicas dos produtos moldados por injeção, os fabricantes podem:

- Otimizar o projeto do molde : Isso inclui o posicionamento estratégico de comportas e canais de resfriamento para promover fluxo e resfriamento uniformes.

- Ajustes de processo : O ajuste fino da velocidade e pressão da injeção ajuda a reduzir o estresse de orientação molecular. A implementação da injeção em vários estágios também pode aliviar as tensões induzidas pelo fluxo.

- Técnicas de Pós-Processamento : Técnicas como o recozimento podem relaxar as tensões internas, melhorando a estabilidade mecânica ao longo do tempo.

Compreender essas estratégias é crucial para aumentar a longevidade e a confiabilidade do produto e, ao mesmo tempo, minimizar possíveis falhas devido a tensões internas.

Tensões internas causam empenamento do produto ao longo do tempo.Verdadeiro

As tensões internas relaxam, levando a mudanças dimensionais como empenamento.

Todos os plásticos são igualmente afetados por tensões internas.Falso

Diferentes plásticos têm suscetibilidades variadas ao estresse interno.

Quais defeitos de aparência podem resultar do estresse interno?

O estresse interno em produtos moldados por injeção pode levar a defeitos desagradáveis que comprometem a estética e a funcionalidade.

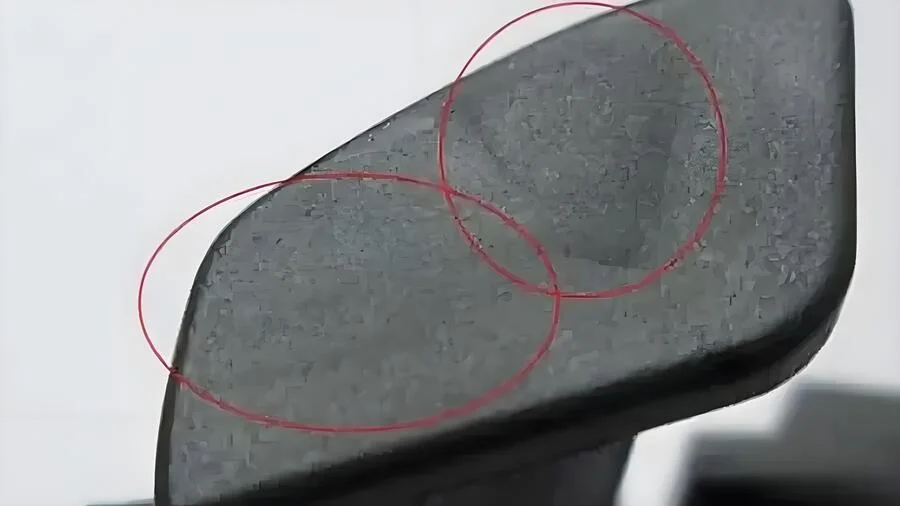

O estresse interno pode causar vários defeitos de aparência em produtos moldados por injeção, como rachaduras, listras prateadas e bolhas. Estas questões não só prejudicam o apelo visual do produto, mas também podem afetar a sua integridade estrutural.

Compreendendo o estresse interno

O estresse interno surge durante o processo de moldagem por injeção, quando o plástico fundido sofre fluxo, resfriamento e encolhimento irregulares. Esse estresse se manifesta como defeitos que afetam a qualidade visual do produto.

Defeitos comuns de aparência

-

Rachaduras:

- Freqüentemente, as rachaduras aparecem devido ao alto estresse interno concentrado em áreas específicas. Eles podem ocorrer durante ou após a desmoldagem.

- Fatores como projeto inadequado do molde ou taxas de resfriamento rápidas exacerbam a formação de trincas.

-

Listras prateadas:

- São linhas onduladas e prateadas vistas na superfície, causadas pela umidade ou ar preso no material durante a moldagem.

- As listras prateadas são particularmente visíveis em produtos transparentes, afetando a clareza e o apelo estético.

-

Bolhas:

- Ocorre quando bolsas de gás ou ar se formam dentro do produto, geralmente devido ao resfriamento rápido ou ao alto teor de umidade no plástico.

- As bolhas comprometem a aparência e potencialmente as propriedades mecânicas do produto.

Fatores que contribuem para defeitos de aparência

Projeto de molde e parâmetros de processo

- Desequilíbrio de fluxo: A distribuição desigual do fluxo de plástico fundido pode levar a defeitos como rachaduras e bolhas 4 .

- Taxa de resfriamento: O resfriamento inconsistente causa estresse térmico, contribuindo para defeitos como empenamentos e listras prateadas.

- Orientação molecular: Altos níveis de orientação durante altas velocidades de injeção aumentam a probabilidade de listras prateadas.

Soluções para mitigar defeitos de aparência

- Otimize os projetos de moldes ajustando as posições das portas e garantindo um fluxo equilibrado.

- Use processos de injeção em vários estágios para gerenciar a orientação molecular e reduzir o estresse.

- Implemente layouts adequados de canais de resfriamento para garantir um resfriamento uniforme em todo o produto.

Ao abordar esses fatores, os fabricantes podem reduzir significativamente os defeitos de aparência em produtos moldados por injeção, melhorando tanto a qualidade estética quanto o desempenho.

Rachaduras nos produtos resultam do resfriamento rápido.Verdadeiro

O resfriamento rápido causa distribuição desigual de tensões, levando a rachaduras.

As listras prateadas são causadas por calor excessivo.Falso

Listras prateadas resultam de umidade ou ar preso, não de calor.

Como o estresse interno pode ser minimizado durante a moldagem por injeção?

Minimizar o estresse interno na moldagem por injeção é crucial para garantir a durabilidade e o apelo estético do produto. Estratégias eficazes envolvem a otimização do projeto do molde, o ajuste dos parâmetros do processo e a implementação de técnicas de pós-processamento.

Para minimizar o estresse interno na moldagem por injeção, otimize o projeto do molde, ajuste os parâmetros de processamento, como velocidade e pressão de injeção, e use métodos de pós-processamento, como recozimento. Essas etapas ajudam a equilibrar o fluxo, o resfriamento e a orientação molecular, reduzindo possíveis defeitos e melhorando a qualidade do produto.

Otimize o projeto do molde

Uma das principais maneiras de reduzir o estresse interno é por meio de um projeto cuidadoso do molde. Ao posicionar portas estrategicamente e usar vários sistemas de portas, os fabricantes podem obter um fluxo mais equilibrado do plástico fundido, o que evita o acúmulo de tensões de cisalhamento. Um design bem pensado também inclui a otimização dos tamanhos e formatos dos canais para minimizar a resistência, garantindo um fluxo uniforme no molde.

Além disso, é vital organizar canais de resfriamento para facilitar o resfriamento uniforme. Por exemplo, um produto com espessura de parede variável pode se beneficiar de um projeto de espessura de parede gradual 5 , que ajuda a manter taxas de resfriamento consistentes e minimiza o estresse térmico.

Ajustar os parâmetros do processo de moldagem por injeção

Os parâmetros do processo têm um impacto significativo nos níveis de tensão interna de um produto moldado por injeção. A redução da velocidade de injeção e da pressão de retenção pode diminuir o grau de orientação molecular, levando a menos estresse interno. Estender o tempo de retenção permite taxas de encolhimento reduzidas, diminuindo assim o estresse.

Controlar as temperaturas – tanto do molde quanto do fundido – também é crucial. Altas temperaturas de fusão podem aumentar a orientação molecular, portanto, é essencial selecionar temperaturas apropriadas com base no tipo de material. A implementação de um processo de injeção em vários estágios pode ajudar ainda mais a gerenciar o estresse, ajustando gradualmente a velocidade e a pressão ao longo do ciclo de moldagem.

| Parâmetro | Ajuste sugerido |

|---|---|

| Velocidade de injeção | Abaixe para reduzir o estresse de orientação |

| Pressão de retenção | Abaixe para minimizar o encolhimento |

| Temperatura do Molde | Otimize para um resfriamento uniforme |

| Temperatura de fusão | Ajuste com base nas necessidades de material |

Técnicas de pós-processamento

Técnicas de pós-processamento, como recozimento, podem aliviar significativamente as tensões internas em produtos moldados por injeção. O recozimento envolve aquecer o produto a uma temperatura específica, mantê-lo por um período determinado e depois resfriá-lo lentamente. Este processo relaxa a estrutura molecular, reduzindo efetivamente o estresse.

Para produtos que exigem alta precisão dimensional, pode ser aplicado condicionamento de umidade. Ao colocar o produto em ambiente com umidade controlada, ele absorve a umidade, o que ajuda a ajustar o encolhimento e a aliviar o estresse.

Essas técnicas garantem coletivamente que o produto final atenda aos padrões de qualidade e tenha um desempenho confiável na aplicação pretendida. A implementação de tais medidas não só aumenta a durabilidade, mas também prolonga a vida útil do produto.

A otimização do projeto do molde reduz o estresse interno.Verdadeiro

O posicionamento estratégico da porta e o design do canal de resfriamento equilibram o fluxo e o resfriamento.

Maior velocidade de injeção diminui o estresse interno.Falso

Velocidade mais alta aumenta a orientação molecular, aumentando o estresse interno.

Conclusão

Ao lidar com as tensões internas por meio de projetos estratégicos de moldes e ajustes de processos, os fabricantes podem melhorar significativamente a qualidade do produto. Adote essas estratégias para minimizar defeitos e otimizar o desempenho.

-

Explore estratégias para melhorar a qualidade do produto por meio da otimização de processos.: Melhores práticas para otimizar seu processo de moldagem por injeção · 1. Monitoramento e ajuste regular de parâmetros · 2. Uso de sistemas de controle avançados · 3. Exaustivo… ↩

-

Saiba como pequenas alterações induzidas por tensão afetam a precisão da montagem: Uma alteração local da deformação durante a conformação a frio pode causar um estado de tensão e rigidez diferentes no produto. Isso pode aumentar ou diminuir… ↩

-

Descubra por que as tensões internas causam trincas sob carga.: (1) A existência de tensões internas no produto afetará seriamente as propriedades mecânicas e o desempenho do produto; devido ao… ↩

-

Aprenda técnicas para evitar defeitos comuns em produtos moldados.: Quando os métodos convencionais de ventilação falham, a ventilação a vácuo pode resolver com eficácia problemas relacionados à liberação de gases e ao aprisionamento de ar nos moldes de injeção. ↩

-

Descubra como o projeto gradual da espessura da parede melhora a uniformidade do resfriamento.: Qualidade da peça: Projetar peças moldadas por injeção com problemas de espessura de parede pode resultar em defeitos como buracos, empenamentos e disparos curtos. Esses problemas… ↩