No mundo da moldagem por injeção, o design da superfície de partição pode determinar o sucesso ou o fracasso de um projeto.

Os pontos-chave no projeto da superfície de partição do molde de injeção incluem considerações sobre o formato do produto, direção de desmoldagem, racionalidade da estrutura do molde, posicionamento da porta e projeto do sistema de exaustão. Os principais desafios envolvem estruturas complexas de produtos, requisitos de alta precisão, seleção de materiais e demanda por designs inovadores.

Embora a compreensão desses fundamentos forneça uma compreensão básica do projeto de superfícies de partição, superar os desafios associados requer insights mais profundos. Continue lendo para explorar como esses fatores atuam em cenários do mundo real e descubra estratégias para otimizar seus projetos de moldes.

A forma do produto determina o design da superfície de separação do molde.Verdadeiro

O formato do produto afeta o local onde os moldes se dividem, garantindo estresse mínimo durante a desmoldagem.

Como o formato do produto influencia o design da superfície de partição?

A forma de um produto determina significativamente o design da superfície de partição em moldes de injeção.

O formato do produto influencia o design da superfície de partição, determinando onde o molde se divide, garantindo tensão mínima durante a desmoldagem e facilitando o processamento do molde. A superfície de partição deve estar alinhada com a geometria do produto para evitar deformação, facilitar a desmoldagem e manter a integridade do produto.

Alinhando a superfície de partição com a geometria do produto

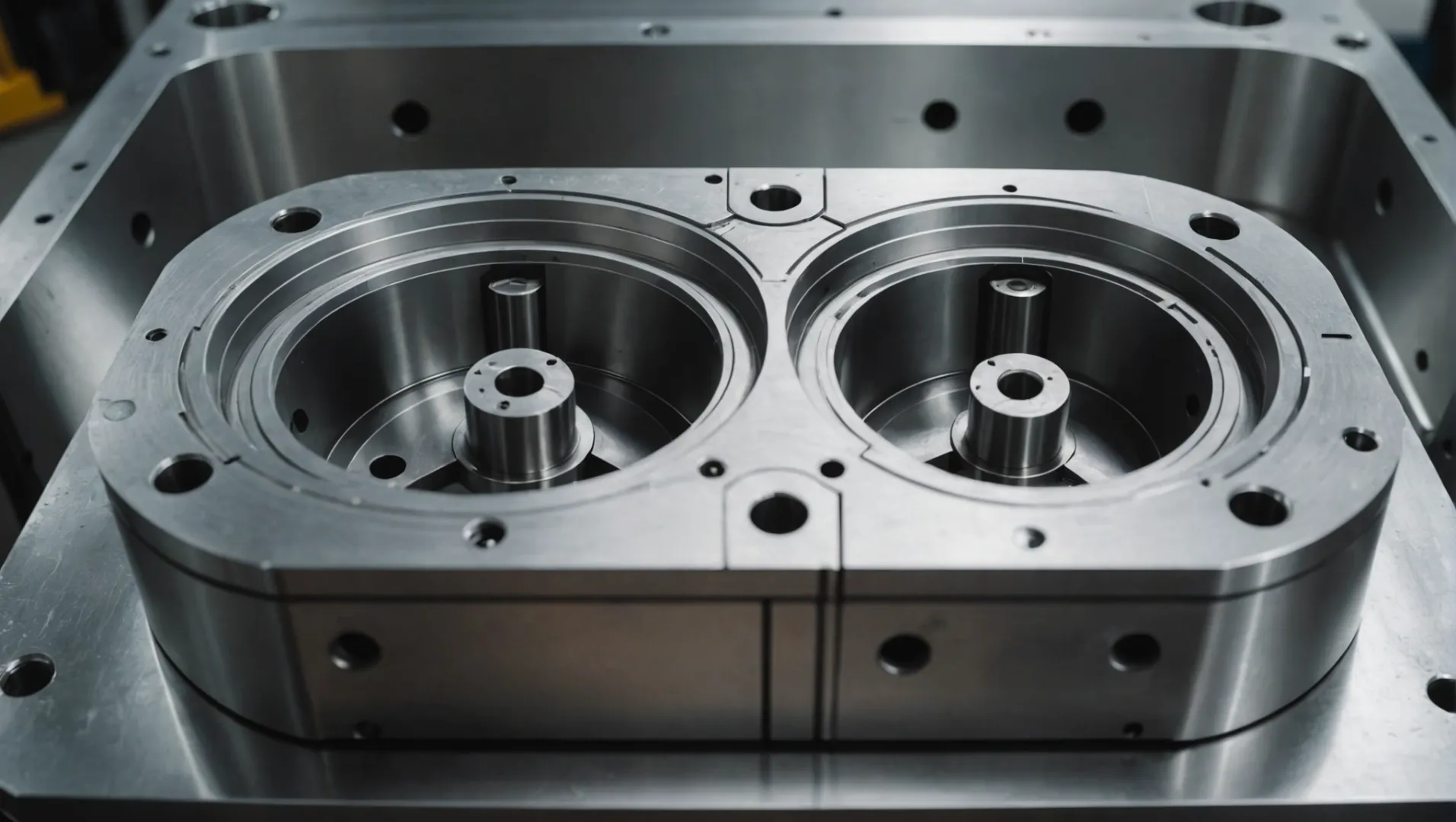

O contorno do produto é crucial ao projetar a superfície de partição. Por exemplo, em um produto cilíndrico, a superfície de separação é normalmente ajustada ao longo do diâmetro, permitindo uma separação suave das metades do molde. Esta abordagem minimiza a tensão durante a desmoldagem, o que é essencial para manter a forma e a integridade estrutural do produto.

Em produtos com formas complexas, os projetistas devem realizar uma análise detalhada das características geométricas para determinar a posição de corte mais viável. Isso garante que áreas complexas, como curvas ou ângulos, não criem resistência desnecessária ou exijam força excessiva durante o processo de separação do molde. A seleção de uma linha de partição ideal ajuda a obter um processamento contínuo 1 e aumenta a eficiência geral do molde.

Considerando as instruções de desmoldagem

A direção da desmoldagem é outro fator chave influenciado pelo formato do produto. A superfície de partição deve ser projetada para se alinhar com o caminho natural de desmoldagem do produto, o que muitas vezes requer uma abordagem estratégica. Por exemplo, produtos com furos laterais ou rebaixos podem precisar de elementos adicionais, como controles deslizantes ou ejetores inclinados, para auxiliar na desmoldagem sem causar danos.

Os projetistas devem garantir que esses componentes tenham espaço adequado dentro do molde para movimentação. A linha de partição deve facilitar esta disposição, reduzindo qualquer risco de deformação ou fissuração devido a forças desiguais durante a desmoldagem. Esse alinhamento é fundamental para manter a qualidade e a consistência do produto em todos os lotes de produção.

Impacto na estrutura e eficiência do molde

A forma de um produto também afeta a forma como o molde é construído. Produtos com formatos regulares permitem superfícies de partição mais simples, muitas vezes envolvendo planos ou curvas regulares que simplificam o processamento e a montagem do molde. No entanto, produtos de formato irregular podem necessitar de moldes complexos com linhas de divisão intrincadas.

Tais projetos devem considerar a resistência e a rigidez do molde; pontos fracos podem levar a desgaste prematuro ou falha. Ao colocar estrategicamente nervuras de reforço ou otimizar a estrutura do molde, os projetistas podem aumentar a durabilidade, mantendo a facilidade de montagem 2 e a precisão.

Equilibrando a complexidade do design com o custo

Formas complexas podem aumentar os custos de projeto de moldes devido à necessidade de recursos avançados e usinagem de precisão. Os projetistas muitas vezes enfrentam uma compensação entre custo e desempenho, já que superfícies de partição complexas podem exigir materiais de alta qualidade ou processos de fabricação sofisticados.

Ao aproveitar tecnologias inovadoras, como a impressão 3D ou a maquinação de alta velocidade, os designers podem equilibrar a inovação com a relação custo-eficácia 3 , garantindo que o design do molde se alinha com os objetivos de produção e as restrições orçamentais.

Os produtos cilíndricos possuem superfícies de partição mais simples.Verdadeiro

As formas cilíndricas permitem separar as superfícies ao longo do diâmetro, facilitando a desmoldagem.

Formas complexas requerem menos recursos de projeto de molde.Falso

Formas complexas precisam de recursos avançados para garantir uma desmoldagem eficiente.

Qual é o papel da direção de desmoldagem no projeto de moldes?

A direção da desmoldagem é fundamental no projeto do molde, influenciando a integridade do produto e a eficiência da fabricação.

A direção da desmoldagem determina como um produto é liberado do molde, afetando a qualidade do produto e a longevidade do molde. Requer um alinhamento cuidadoso com a estrutura do produto para evitar danos e garantir uma liberação suave, muitas vezes necessitando de recursos adicionais, como controles deslizantes para designs complexos.

Compreendendo a direção da desmoldagem

No domínio do projeto de moldes, a direção de desmoldagem refere-se ao caminho ao longo do qual um produto moldado é ejetado de seu molde. Esta direção é crucial, pois determina não apenas a facilidade de desmoldagem, mas também o potencial de defeitos no produto acabado. Por exemplo, alinhar a direção de desmoldagem com os contornos naturais de um produto minimiza o estresse e a deformação durante a ejeção.

Considere uma peça cilíndrica simples. A direção ideal de desmoldagem é ao longo do eixo do cilindro, permitindo uma separação suave sem exercer tensão indevida no produto. Por outro lado, um componente complexo com características como furos laterais ou rebaixos exige soluções inovadoras como controles deslizantes ou elevadores para facilitar a desmoldagem sem comprometer a integridade do produto.

Alinhando a direção de desmoldagem com as características do produto

O alinhamento adequado da direção de desmoldagem com as características estruturais de um produto é essencial para manter sua qualidade. O projeto deve levar em conta possíveis obstáculos que possam dificultar o processo de liberação. Por exemplo, produtos com geometrias complexas muitas vezes exigem projetos de moldes personalizados para enfrentar esses desafios de forma eficaz.

Nesses casos, componentes adicionais, como controles deslizantes ou elevadores, podem ser integrados ao projeto do molde. Esses elementos auxiliam na superação de obstáculos colocados por características complexas, garantindo que cada parte do produto seja liberada de forma limpa e sem danos. Tais melhorias, embora inicialmente aumentem a complexidade e o custo do molde, em última análise, levam a produtos de maior qualidade e à redução de desperdícios.

O impacto na longevidade e no custo do molde

A escolha da direção de desmoldagem pode afetar significativamente a longevidade do molde e os custos gerais de produção. Uma direção de desmoldagem bem considerada pode reduzir o desgaste do molde, prolongando sua vida útil e reduzindo a necessidade de manutenção ou substituição frequente.

Ao projetar moldes para produção de alto volume, considerar a direção da desmoldagem torna-se ainda mais crítico. O desalinhamento pode levar ao aumento do desgaste em partes específicas do molde, levando a custos de manutenção mais elevados e potencial tempo de inatividade. Ao garantir que o processo de desmoldagem seja o mais suave possível, os fabricantes podem alcançar maior eficiência e economia.

Concluindo, embora a direção da desmoldagem possa parecer um detalhe menor, seu impacto no projeto do molde e na eficiência da produção não pode ser exagerado. Compreender esses princípios 4 é essencial para qualquer fabricante que pretenda otimizar seus processos de moldagem por injeção em termos de qualidade e economia.

A direção da desmoldagem afeta a longevidade do molde.Verdadeiro

A direção adequada de desmoldagem reduz o desgaste do molde, prolongando sua vida útil.

Os controles deslizantes são desnecessários para projetos de moldes complexos.Falso

Os controles deslizantes ajudam a liberar peças complexas sem danos, garantindo a qualidade.

Como a estrutura do molde pode afetar a eficiência da produção?

A estrutura do molde na moldagem por injeção desempenha um papel fundamental na determinação da eficiência e qualidade da produção.

A estrutura do molde afeta a eficiência da produção, influenciando os tempos de ciclo, o desperdício de material e a qualidade do produto. O design eficiente do molde reduz o tempo de produção, garante qualidade consistente e minimiza o uso de material.

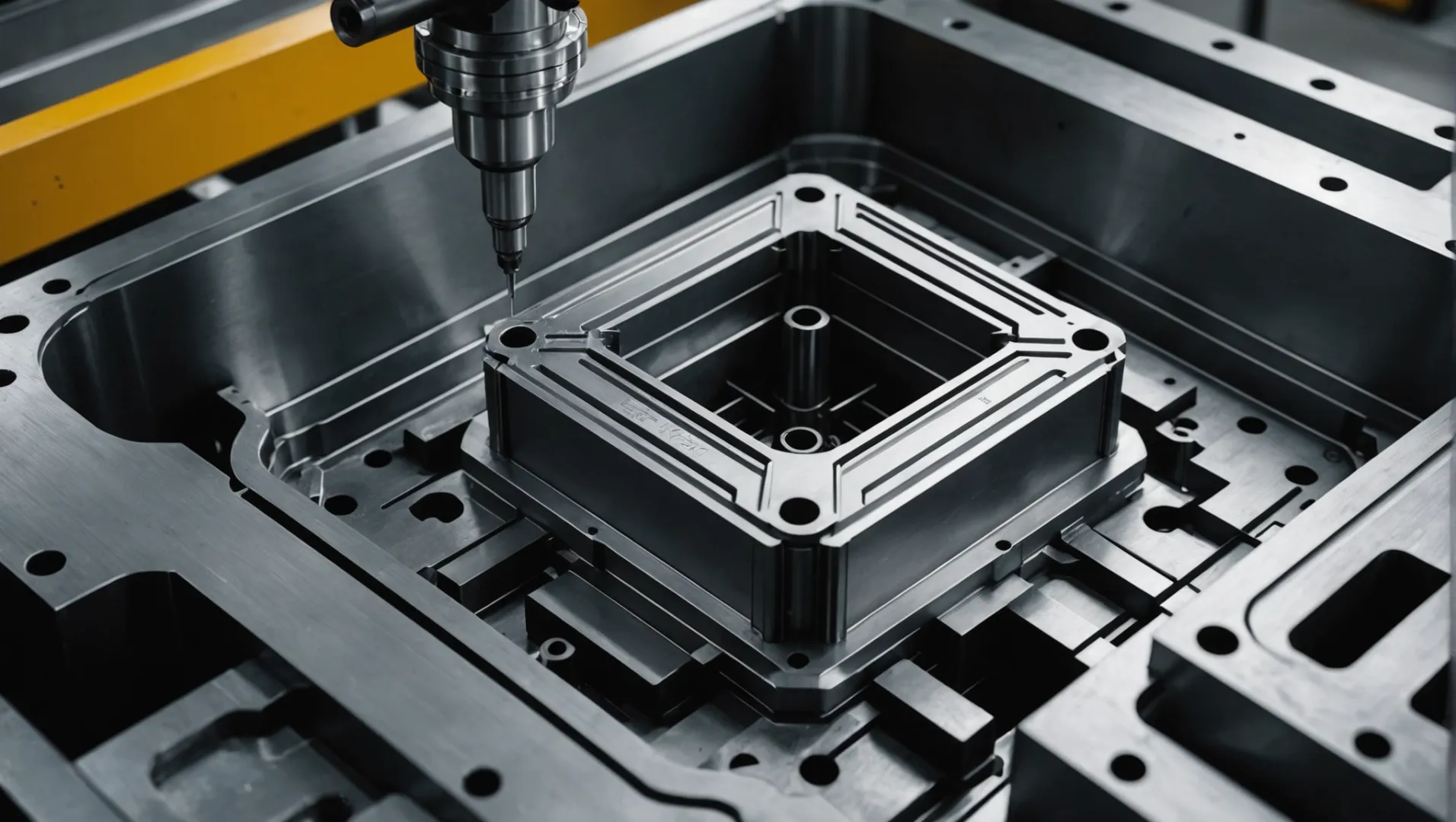

Compreendendo a estrutura do molde e a eficiência da produção

A estrutura de um molde de injeção é um determinante crítico da eficiência de operação de uma linha de produção. Um molde bem projetado pode reduzir significativamente os tempos de ciclo – a duração desde a injeção do material até a ejeção da peça acabada. Essa eficiência é alcançada principalmente por meio de escolhas estratégicas de design que otimizam os canais de resfriamento, o posicionamento das portas e os sistemas de ejeção.

Sistemas de refrigeração

Um dos aspectos mais críticos da estrutura do molde que afeta a eficiência é o sistema de resfriamento. Canais de resfriamento eficientes garantem rápida dissipação de calor, reduzindo o tempo geral do ciclo. Por exemplo, canais de resfriamento conformados, projetados para seguir os contornos da cavidade do molde, proporcionam resfriamento uniforme e reduzem problemas de empenamento ou encolhimento. Esta inovação de design permite ciclos de produção mais rápidos sem sacrificar a qualidade do produto 5 .

Sistemas de portões e corredores

O projeto dos sistemas de comporta e canal dentro do molde afeta não apenas o fluxo do material, mas também a facilidade de desmoldagem. Um sistema de canais bem planejado reduz o desperdício de material e garante uma distribuição uniforme do plástico fundido. Isso significa menos defeitos e menos necessidade de pós-processamento, impactando diretamente nos custos de produção e na eficiência.

Mecanismos de ejeção

Mecanismos de ejeção eficientes são essenciais para operações suaves. Sistemas de ejeção mal projetados podem causar danos ao produto ou exigir mais tempo para separar o produto acabado do molde. Ao utilizar técnicas avançadas de ejeção, como sistemas hidráulicos ou pneumáticos, os fabricantes podem melhorar a eficiência do ciclo 6 e manter a integridade do produto.

Integridade Estrutural e Manutenção

A robustez de uma estrutura de molde também contribui para a sua eficiência. Um molde forte e durável requer manutenção menos frequente, garantindo um tempo de atividade consistente na produção. Materiais como o aço temperado, embora inicialmente caros, oferecem vida útil mais longa e resistem melhor ao desgaste do que materiais mais macios. Ao investir em materiais e designs de alta qualidade, as empresas podem alcançar maior eficiência a longo prazo.

Concluindo, embora a estrutura do molde possa parecer um detalhe secundário na produção, seu impacto na eficiência e na qualidade é profundo. Ao concentrar-se em sistemas de refrigeração, design de comportas, métodos de ejeção e escolha de materiais, os fabricantes podem otimizar significativamente seus processos.

O design eficiente do molde reduz o tempo de produção.Verdadeiro

As escolhas estratégicas de design otimizam o resfriamento e a ejeção, reduzindo os tempos de ciclo.

Moldes mal projetados aumentam o desperdício de material.Verdadeiro

Sistemas de canais ineficientes levam a fluxo irregular e excesso de resíduos.

Por que o design inovador é importante na moldagem por injeção moderna?

No campo em rápida evolução da moldagem por injeção, o design inovador não é apenas uma tendência, mas uma necessidade para se manter competitivo e eficiente.

O design inovador na moldagem por injeção moderna é crucial para melhorar a qualidade do produto, reduzir custos e acelerar os prazos de produção. Permite a adoção de tecnologias avançadas e aborda as complexidades de estruturas de moldes intrincadas, impulsionando, em última análise, o crescimento industrial e a competitividade.

O impacto do design inovador na qualidade do produto

O design inovador em moldagem por injeção é essencial para alcançar uma qualidade superior do produto. Ao integrar tecnologias avançadas, como software de simulação e impressão 3D, os designers podem criar moldes que produzem componentes altamente precisos. Por exemplo, o uso da simulação permite a análise de possíveis defeitos antes da produção do molde físico, garantindo processos de produção mais suaves.

Além disso, designs inovadores atendem a geometrias e funções de produtos cada vez mais complexas. Explorar novos materiais 7 e recursos de molde pode levar a maior durabilidade e desempenho, atendendo aos rigorosos padrões da indústria.

Redução de custos através da inovação em design

A gestão de custos é um desafio significativo no setor manufatureiro. Estratégias de design inovadoras podem levar a economias substanciais de custos, otimizando o uso de materiais e reduzindo o desperdício. Por exemplo, o emprego de técnicas de design automatizadas 8 pode minimizar a intervenção manual, resultando em tempos de ciclo mais rápidos e custos de mão-de-obra mais baixos.

Além disso, os projetos inovadores muitas vezes incorporam componentes multifuncionais que reduzem o número de peças necessárias em uma montagem, resultando em custos mais baixos de materiais e logística simplificada.

Acelerando os cronogramas de produção

Com a crescente demanda do mercado, a capacidade de adaptação rápida às novas tendências e preferências dos clientes é crucial. Projetos inovadores facilitam a prototipagem e os testes rápidos, reduzindo significativamente o tempo desde o conceito até a produção. A integração de tecnologias de produção avançadas 9, como o design orientado por IA, otimiza os cronogramas de produção e aumenta a flexibilidade.

Esta aceleração é vital para manter uma vantagem competitiva, especialmente em indústrias onde os ciclos de vida dos produtos estão continuamente a diminuir.

Lidando com Estruturas de Moldes Complexas

Os produtos modernos geralmente apresentam designs complexos que exigem moldes igualmente complexos. Abordagens de design inovadoras, incluindo a utilização de sistemas de moldes modulares 10 , permitem uma personalização e escalabilidade mais fáceis. Esses sistemas permitem que os fabricantes respondam rapidamente às alterações de projeto sem a necessidade de reequipamento completo.

Além disso, a incorporação de tecnologias inteligentes, como sensores e dispositivos IoT, nos projetos de moldes pode fornecer dados em tempo real sobre as condições do molde, melhorando as capacidades de manutenção preditiva e minimizando o tempo de inatividade.

O design inovador em moldagem por injeção não envolve apenas a criação de novos produtos, mas também a otimização de processos para atender com eficiência às demandas futuras. À medida que a tecnologia avança, a importância de permanecer na vanguarda da inovação em design torna-se cada vez mais evidente.

O design inovador reduz os custos de moldagem por injeção.Verdadeiro

As inovações de design otimizam o uso de materiais, reduzindo significativamente os custos.

O software de simulação é irrelevante no projeto de moldes.Falso

O software de simulação ajuda a identificar defeitos, melhorando a precisão do molde.

Conclusão

Dominar o projeto de superfícies de partição de moldes de injeção é crucial para obter produtos econômicos e de alta qualidade. Ao abordar as complexidades do projeto e os desafios de precisão, os engenheiros podem melhorar significativamente os resultados da produção.

-

Explore estratégias para otimizar projetos de moldes para aumentar a eficiência do processamento.: 1. Determine a espessura adequada da parede. · 2. Mantenha a espessura da parede consistente. · 3. Escolha o local ideal para o portão. · 4. Evite cantos afiados. ↩

-

Aprenda métodos para melhorar a precisão e facilidade de montagem do molde.: A calibração da máquina é um processo crítico na usinagem CNC, garantindo que as máquinas mantenham sua capacidade de produzir peças com alta precisão. ↩

-

Descubra como a inovação pode equilibrar os custos no projeto de moldes.: O projeto e a otimização adequados de ferramentas são cruciais para uma produção econômica de moldes de injeção. Minimize o número de cavidades e use moldes com múltiplas cavidades… ↩

-

Explore como a desmoldagem afeta a qualidade do produto e a eficiência de fabricação.: As peças funcionais moldadas por injeção devem ter ângulos de inclinação em direção a ambos os lados da cavidade e do núcleo para reduzir o risco de danos à peça e garantir a ejeção. ↩

-

Saiba como o resfriamento conformal melhora o tempo do ciclo e a qualidade do produto.: Isso é considerado benéfico para resfriar rapidamente o molde entre os ciclos de injeção, aumentando a produtividade e melhorando a qualidade do… ↩

-

Descubra métodos de ejeção eficientes para aumentar a velocidade de produção: O polímero fundido é injetado em um molde de injeção e depois resfriado e endurecido para obter o formato desejado. O método de moldagem por injeção pode ser usado para… ↩

-

Descubra novos materiais que melhoram a durabilidade e o desempenho.: Uma grande inovação para moldagem por injeção é a moldagem de espuma estrutural. Este processo combina moldagem por injeção e moldagem por injeção assistida por gás… ↩

-

Saiba como a automação reduz custos e melhora a eficiência.: Não existe uma solução “tamanho único” em automação. Ao considerar como seria sua fábrica, concentre-se na equipe, nos produtos,… ↩

-

Explore tecnologias de ponta que impulsionam a produção rápida: É possível dominar todo o ciclo de vida de suas peças combinando fabricação aditiva e moldagem por injeção. Dê uma olhada em nosso processo de 3 etapas. ↩

-

Entenda como os sistemas modulares oferecem flexibilidade e eficiência.: Um sistema de moldagem modular produz peças pequenas e precisas de alta qualidade com baixo investimento em ferramentas e preços de peças extremamente competitivos. ↩