Os problemas de desmoldagem podem parecer uma montanha intransponível, mas garanto que há uma maneira de superar isso!

Para resolver problemas de desmoldagem em moldagem por injeção complexa, os fabricantes devem otimizar o projeto do molde, ajustar os processos de injeção, melhorar a qualidade da superfície do molde e usar mecanismos de desmoldagem apropriados.

Embora esta breve visão geral forneça um ponto de partida, as percepções detalhadas e as estratégias especializadas discutidas abaixo oferecem uma abordagem abrangente para superar eficazmente estes desafios.

A otimização do projeto do molde facilita a desmoldagem em estruturas complexas.Verdadeiro

O design eficaz do molde reduz o atrito e evita danos ao produto durante a desmoldagem.

- 1. Como o projeto do molde afeta a desmoldagem em estruturas complexas?

- 2. Qual o papel do processo de moldagem por injeção no sucesso da desmoldagem?

- 3. Por que a qualidade da superfície do molde é crucial para uma desmoldagem sem problemas?

- 4. Quais mecanismos de desmoldagem são melhores para produtos moldados complexos?

- 5. Conclusão

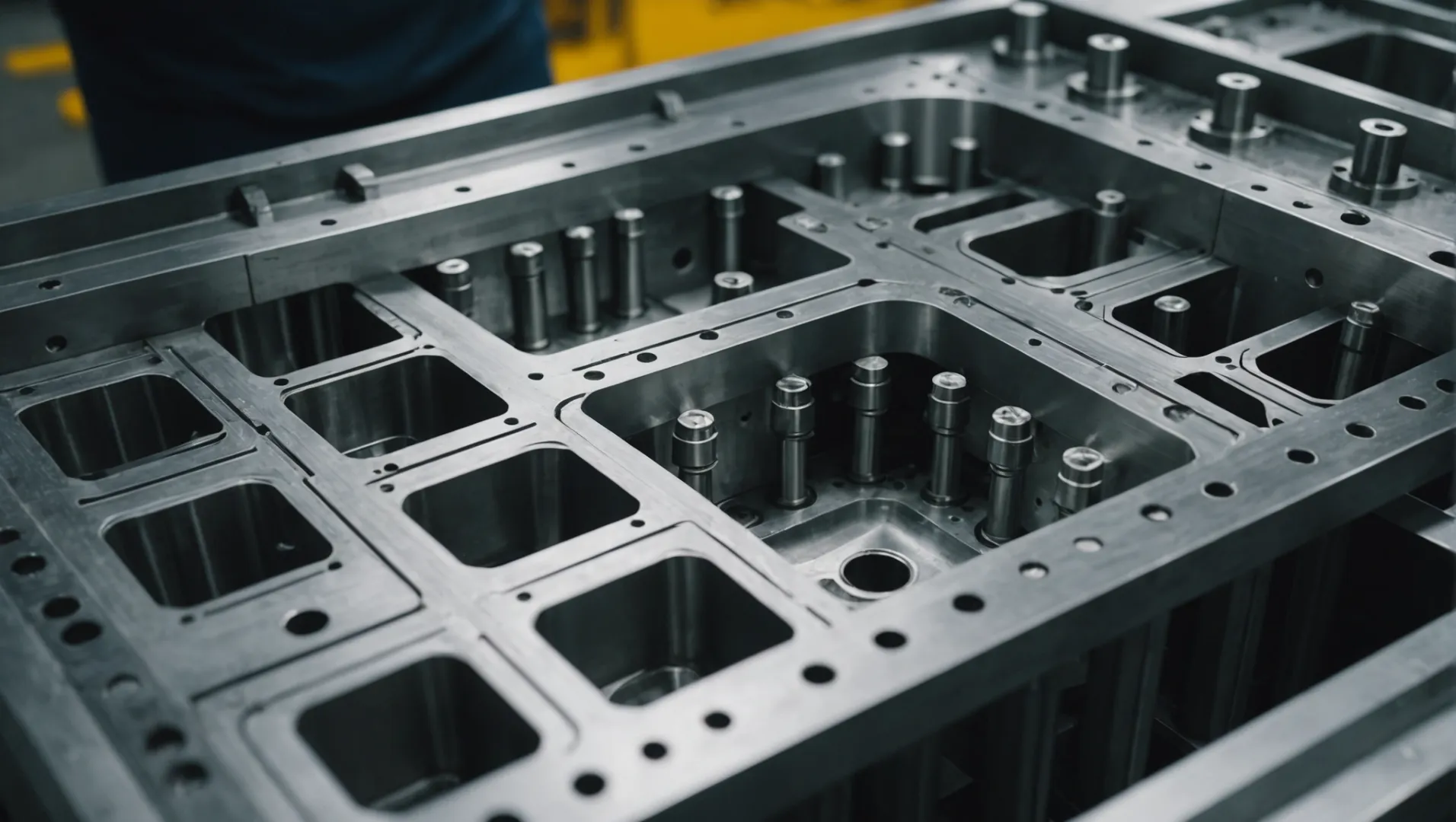

Como o projeto do molde afeta a desmoldagem em estruturas complexas?

O design do molde influencia intrinsecamente a facilidade de desmoldagem em estruturas complexas, afetando a integridade do produto e a eficiência da produção. Vamos nos aprofundar nas nuances.

O projeto eficaz do molde em estruturas complexas garante uma desmoldagem mais fácil, otimizando inclinações, evitando estruturas difíceis e levando em consideração o encolhimento do material.

Compreendendo os desafios do projeto de moldes

O design de um molde influencia diretamente como o produto será liberado durante a fase de desmoldagem. Em estruturas complexas, isto se torna ainda mais crítico. Alguns designs se ajustam muito bem ao produto, aumentando o atrito e dificultando a desmoldagem.

- Cavidades Profundas e Rebaixos : Estas características podem prender o produto dentro do molde, exigindo força significativa para liberação, o que pode danificar tanto o molde quanto o produto.

- Encolhimento do material : À medida que o produto esfria, ele encolhe, muitas vezes envolvendo-se firmemente em torno dos núcleos do molde.

Otimizando o projeto do molde para uma melhor desmoldagem

Para resolver esses problemas, diversas estratégias podem ser implementadas:

-

Otimização de Inclinações de Desmoldagem

- Aumentar a inclinação da desmoldagem geralmente facilita a desmoldagem. Para projetos complexos, a inclinação deve ser adaptada às complexidades específicas do produto.

-

Evitar estruturas difíceis

- Ao projetar, evite cavidades profundas e cortes inferiores sempre que possível. Se for inevitável, implemente mecanismos como controles deslizantes ou topos inclinados para facilitar a liberação.

-

Contabilizando o encolhimento

- Durante a fase de projeto, considere a taxa de encolhimento dos materiais. Aloque margens adequadas para evitar que o produto adira muito firmemente após o resfriamento.

| Recurso | Desafio | Solução |

|---|---|---|

| Cavidades Profundas | Produto de armadilhas | Use controles deslizantes ou topos inclinados |

| Encolhimento | Pós-resfriamento bem ajustado | Margens de redução de reserva |

Equilibrando inovação com praticidade

Embora os designs inovadores sejam essenciais para a vantagem competitiva, devem ser equilibrados com considerações práticas para a eficiência da produção. Por exemplo, projetos de moldes inovadores 1 devem sempre incorporar uma análise de viabilidade para processos de desmoldagem.

Ao compreender e aplicar completamente esses princípios de design, os fabricantes podem reduzir significativamente problemas comuns de desmoldagem, como deformação, arranhões e adesão.

O aumento da inclinação de desmoldagem facilita a liberação do produto.Verdadeiro

Uma inclinação maior reduz o atrito e facilita a liberação do produto.

Cavidades profundas sempre melhoram a eficiência do molde.Falso

Cavidades profundas podem reter produtos, tornando a desmoldagem difícil e ineficiente.

Qual o papel do processo de moldagem por injeção no sucesso da desmoldagem?

O processo de moldagem por injeção impacta intrinsecamente o sucesso da desmoldagem, influenciando a integridade do produto e a eficiência da produção. Descubra como os ajustes estratégicos podem melhorar os resultados.

A desmoldagem bem-sucedida na moldagem por injeção depende do controle preciso dos parâmetros do processo, como pressão, velocidade e tempo de resfriamento, garantindo a integridade estrutural e minimizando defeitos.

Compreendendo o processo de moldagem por injeção

O processo de moldagem por injeção envolve a injeção de material fundido em uma cavidade do molde, onde ele esfria e solidifica na forma do produto final. Este processo é fundamental para determinar a facilidade e o sucesso da desmoldagem, especialmente para estruturas complexas. As complexidades deste processo incluem parâmetros como pressão de injeção, velocidade e tempo de resfriamento, todos os quais requerem controle meticuloso para alcançar resultados ideais.

Fatores-chave no processo de moldagem por injeção

Pressão e velocidade de injeção

A pressão e a velocidade de injeção são variáveis críticas que influenciam diretamente a distribuição de tensões dentro do produto moldado. A alta pressão pode levar a tensões excessivas, aumentando o risco de deformação durante a desmoldagem. Por outro lado, a redução da pressão e da velocidade ajuda a aliviar as tensões internas, minimizando assim possíveis problemas de deformação.

Por exemplo, ao trabalhar com materiais que apresentam altas taxas de contração, o ajuste desses parâmetros pode ajudar a evitar que o produto fique firmemente enrolado no núcleo do molde. Este ajuste reduz o atrito e a força necessária durante a desmoldagem, o que é vital para manter a integridade do produto.

Otimização do tempo de resfriamento

O tempo de resfriamento é outro fator significativo que afeta o sucesso da desmoldagem. Permitir um tempo de resfriamento adequado garante que o produto solidifique totalmente, reduzindo assim a probabilidade de deformação ou danos durante a desmoldagem. Além disso, o resfriamento adequado ajuda a controlar as taxas de encolhimento, auxiliando ainda mais na desmoldagem suave.

Ao estender o período de resfriamento de forma adequada, os fabricantes podem garantir que os produtos tenham menos probabilidade de aderir aos moldes ou de sofrer arranhões e deformações após a remoção.

Seleção de materiais e otimização de fórmulas

A seleção de materiais apropriados com baixas taxas de encolhimento e boa fluidez pode melhorar muito os resultados da desmoldagem. Ao otimizar a fórmula do material, os fabricantes podem melhorar as características de fluxo do material fundido, garantindo o enchimento uniforme do molde e reduzindo as concentrações de tensão.

Por exemplo, o uso de materiais com propriedades lubrificantes inerentes pode diminuir o atrito entre o molde e o produto, facilitando a desmoldagem.

Conclusão: Uma abordagem integrada para o sucesso da desmoldagem

Em resumo, o processo de moldagem por injeção desempenha um papel crítico no sucesso da desmoldagem, gerenciando variáveis como pressão, velocidade, tempo de resfriamento e seleção de material. Os fabricantes podem melhorar significativamente os resultados da desmoldagem integrando ajustes estratégicos nestes parâmetros. Para aqueles que desejam se aprofundar em técnicas específicas para otimizar essas variáveis, explorar a otimização da pressão da moldagem por injeção 2 oferece informações valiosas para obter resultados de desmoldagem bem-sucedidos.

A alta pressão de injeção aumenta o estresse de desmoldagem.Verdadeiro

A alta pressão causa tensão excessiva, arriscando deformação durante a desmoldagem.

O tempo de resfriamento não tem impacto no sucesso da desmoldagem.Falso

O resfriamento adequado garante a solidificação, reduzindo o risco de deformação durante a desmoldagem.

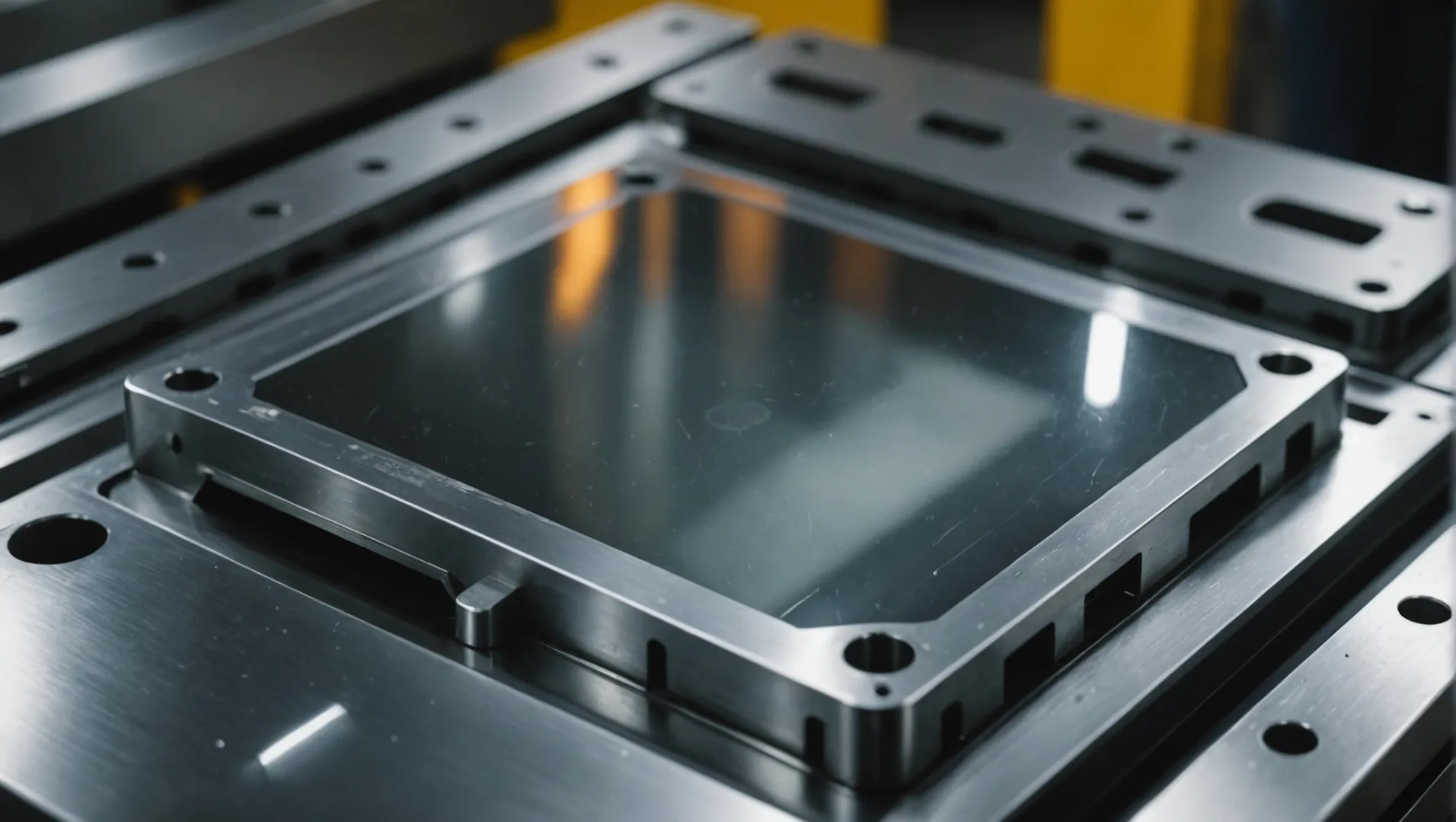

Por que a qualidade da superfície do molde é crucial para uma desmoldagem sem problemas?

A qualidade da superfície do molde desempenha um papel fundamental no sucesso dos processos de desmoldagem na moldagem por injeção. Uma superfície de molde bem conservada garante uma desmoldagem mais suave, minimizando defeitos e melhorando a qualidade do produto.

A qualidade da superfície do molde é crucial, pois afeta diretamente o atrito, a adesão e a integridade do produto durante a desmoldagem. Superfícies polidas e sem defeitos reduzem o atrito, evitam arranhões e facilitam a liberação do produto de maneira mais suave e sem danos.

Compreendendo o impacto da qualidade da superfície do molde

A qualidade da superfície do molde é frequentemente subestimada, mas afeta profundamente o processo de desmoldagem. Uma superfície polida do molde reduz o atrito entre o molde e o produto. Isto é especialmente importante para estruturas complexas, onde o atrito pode levar a danos ou deformações significativas do produto.

Redução de Fricção

- Uma superfície lisa do molde diminui a força necessária para remover o produto, protegendo assim as peças delicadas contra quebras.

- Superfícies polidas também ajudam a reduzir o estresse em moldes e produtos durante o processo de desmoldagem.

Prevenção de adesão

- Materiais com alta afinidade com materiais moldados podem grudar ou aderir, causando defeitos como arranhões. Uma superfície de molde bem conservada pode mitigar esse problema, reduzindo a adesão.

- A manutenção regular e o uso de agentes desmoldantes podem manter os moldes em ótimas condições.

Estratégias para melhorar a qualidade da superfície do molde

Técnicas de Polimento

O polimento do molde é uma das formas mais eficazes de melhorar a qualidade da superfície. Envolve:

- Usando ferramentas e compostos especializados para obter um acabamento espelhado.

- Inspeções regulares para identificar e resolver o desgaste antes que afetem a produção.

Uso de agentes desmoldantes

A aplicação de agentes desmoldantes é outra estratégia para melhorar a qualidade da superfície do molde:

- Esses agentes formam uma barreira entre o molde e o produto, impedindo a adesão.

- É crucial selecionar agentes apropriados e compatíveis tanto com o material do molde quanto com o material do produto.

Manutenção e reparo de rotina

A manutenção preventiva é fundamental:

- Verificações regulares de arranhões, ferrugem e outros defeitos garantem que os moldes permaneçam nas melhores condições.

- Resolver problemas menores prontamente pode evitar problemas mais significativos que poderiam interromper a produção.

Exemplos reais de otimização de superfícies de moldes

Considere um exemplo da indústria automotiva, onde a produção em grandes volumes exige uma manutenção impecável dos moldes. As empresas costumam polir moldes e aplicar agentes desmoldantes adequados para manter um alto rendimento sem comprometer a qualidade.

Estas práticas não se limitam apenas ao setor automotivo; eles também são predominantes na fabricação de eletrônicos e bens de consumo, onde a precisão e o acabamento são fundamentais.

Ao se concentrarem na melhoria da qualidade da superfície do molde 3 , os fabricantes podem garantir processos de desmoldagem mais suaves, reduzir o desperdício e melhorar a integridade do produto. Essa atenção meticulosa aos detalhes se traduz diretamente em melhor qualidade do produto e maior satisfação do cliente.

As superfícies polidas do molde reduzem o atrito da desmoldagem.Verdadeiro

Uma superfície polida do molde diminui o atrito, auxiliando na desmoldagem mais suave.

A adesão não é afetada pela qualidade da superfície do molde.Falso

A qualidade da superfície do molde reduz a adesão, evitando defeitos como arranhões.

Quais mecanismos de desmoldagem são melhores para produtos moldados complexos?

A seleção dos mecanismos de desmoldagem corretos é crucial para manter a integridade de produtos moldados complexos. Várias técnicas podem ser empregadas para garantir uma desmoldagem suave e sem danos.

Para produtos moldados complexos, o emprego de mecanismos como ejetores, controles deslizantes e ejetores inclinados garante uma desmoldagem eficiente sem danificar estruturas complexas.

Compreendendo os desafios da desmoldagem

A desmoldagem de produtos moldados complexos apresenta desafios significativos devido a estruturas complexas, cortes inferiores e cavidades profundas. Estas complexidades exigem mecanismos de desmoldagem cuidadosamente selecionados para evitar danos e garantir a eficiência da produção.

Tipos de mecanismos de desmoldagem

-

Pinos Ejetores

- Função : Os pinos ejetores empurram a peça moldada para fora do molde.

- Aplicação : Indicado para produtos com geometrias simples.

- Limitação : Pode causar deformação se não for distribuído uniformemente.

-

Controles deslizantes

- Função : Permite que partes do molde se movam lateralmente, liberando áreas recortadas.

- Aplicação : Ideal para produtos com rebaixos complexos.

- Benefício : Reduz a necessidade de pós-processamento.

-

Ejetores Inclinados

- Função : Ejetar peças em ângulo para acomodar formas complexas.

- Aplicação : Utilizado para produtos que necessitam de desmoldagem em ângulo.

- Vantagem : Minimiza defeitos e tensões superficiais.

-

Placas de pressão

- Função : Use placas planas para empurrar toda a peça uniformemente.

- Aplicação : Benéfico para produtos grandes e planos.

- Força : Garante uma distribuição uniforme da força.

Selecionando o mecanismo certo

A escolha do melhor mecanismo depende do design do produto e das propriedades do material. Por exemplo, selecionar um mecanismo de desmoldagem 4 que se alinhe com as características estruturais do produto moldado é fundamental para manter a qualidade e a eficiência.

Técnicas de desmoldagem multiponto

Para produtos particularmente grandes ou complexos, o emprego da desmoldagem multiponto pode aumentar a estabilidade e a confiabilidade. Esta abordagem distribui as forças uniformemente por todo o produto, reduzindo as concentrações de tensão e potenciais deformações.

Conclusão

A incorporação de mecanismos de desmoldagem apropriados requer um conhecimento profundo do design do produto e do comportamento do material. Ao adaptar o mecanismo para atender a esses parâmetros, os fabricantes podem obter uma desmoldagem eficiente e, ao mesmo tempo, preservar a integridade de produtos moldados complexos.

Os pinos ejetores são ideais para produtos moldados complexos.Falso

Os pinos ejetores são mais adequados para geometrias simples e não para moldes complexos.

Os controles deslizantes reduzem a necessidade de pós-processamento em produtos moldados.Verdadeiro

Os controles deslizantes permitem a liberação de áreas rebaixadas, minimizando o pós-processamento.

Conclusão

Ao implementar essas soluções, os fabricantes podem melhorar a qualidade do produto e a eficiência da produção. Lembre-se de que superar os desafios da desmoldagem está ao seu alcance!

-

Explore projetos de moldes de última geração que simplificam a desmoldagem complexa.: Somos especializados em injeção de plástico, injeção termofixa, compressão termofixa e moldes fundidos sob pressão, juntamente com usinagem personalizada e projeto de contrato e trabalho de EDM. ↩

-

Explore estratégias para otimizar a pressão para obter melhores resultados de desmoldagem.: Etapas para a otimização do processo de MOLDAGEM POR INJEÇÃO · 1. Exame da funcionalidade da ferramenta · 2. Teste de curto alcance · 3. Estudos de vedação de porta · 4. Avaliação/dados de amostras de peças… ↩

-

Explore métodos práticos para aprimorar superfícies de moldes para melhorar a qualidade da produção: 1. Polimento e Texturização. O acabamento superficial é outra etapa crítica na melhoria da qualidade do molde de injeção. Polir a superfície do molde ajuda… ↩

-

Explore como diferentes mecanismos se adequam a vários projetos complexos: Explore técnicas eficazes de desmoldagem em moldagem por injeção para melhorar a qualidade do produto, reduzir o tempo de ciclo e minimizar defeitos nos produtos acabados. ↩