Você já sentiu a frustração de tiros curtos interrompendo seu fluxo de trabalho? É um soluço comum na moldagem por injeção, mas, felizmente, existem maneiras testadas de enfrentá-lo.

Para corrigir tiros curtos na moldagem por injeção, avalie a taxa de fluxo de fusão do plástico ( MFR ), melhore o projeto do molde e ajuste as configurações do processo de moldagem para obter resultados efetivos.

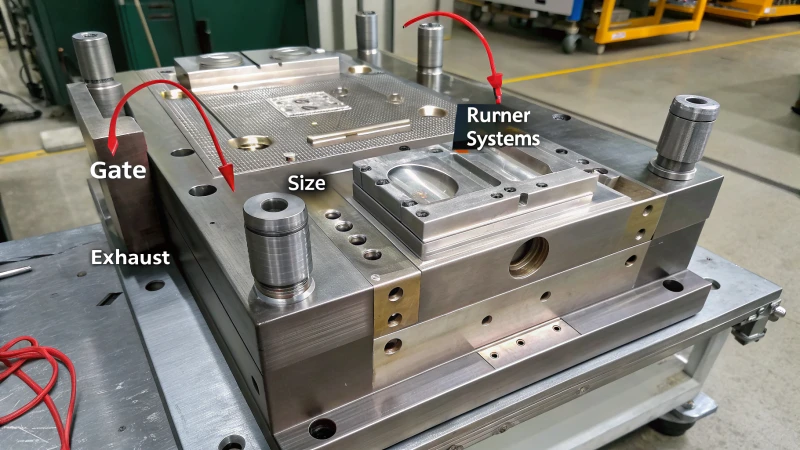

Lembro -me da primeira vez que encontrei tiros curtos - foi um pesadelo de tentativa e erro. À medida que me aprofundei, percebi a importância de entender os materiais. Por exemplo, o ajuste da vazão do fusão ou mesmo a substituição de materiais por um MFR pode fazer um mundo de diferença. E não vamos esquecer de otimizar o design do molde. Aumentar o tamanho do portão e melhorar os sistemas corredores foram os mudança de jogo para mim. Além disso, brincar com pressão de injeção e temperatura do molde me deu o controle que eu precisava para minimizar os defeitos. A jornada me ensinou que, às vezes, um pequeno ajuste aqui e ali pode levar a grandes melhorias na eficiência da produção.

Otimizar o design do molde reduz fotos curtas.Verdadeiro

O design aprimorado do molde garante o enchimento completo da cavidade.

Ignorar a taxa de fluxo de fusão resolve tiros curtos.Falso

A taxa de fluxo de fusão afeta o quão bem o plástico preenche o molde.

- 1. Como as propriedades do material plástico afetam fotos curtas?

- 2. Como as mudanças no design do molde podem impedir fotos curtas?

- 3. Como os parâmetros do processo de moldagem por injeção podem ser otimizados?

- 4. Por que o controle da temperatura do molde é crucial para evitar fotos curtas?

- 5. Como os aditivos aumentam o fluxo do material?

- 6. Conclusão

Como as propriedades do material plástico afetam fotos curtas?

Já se perguntou por que alguns moldes de injeção simplesmente não se enchem bem? Vamos mergulhar em como as propriedades dos materiais plásticos podem fazer ou quebrar seu processo de moldagem.

As propriedades do material plástico, como a taxa de fluxo de fusão e a sensibilidade à temperatura, são cruciais na prevenção de tiros curtos na moldagem por injeção. Alto MFR e controle de temperatura preciso aumentam o fluxo de plástico, minimizando defeitos.

Taxa de fluxo de fusão ( MFR )

Pense na taxa de fluxo de fusão ( MFR ) como o xarope em uma panqueca - precisa se espalhar da maneira correta. Um MFR é como xarope frio; Não flui bem, causando aqueles tiros curtos irritantes. Eu tive meu quinhão de frustrações com materiais que simplesmente não cooperariam. Imagine isto: Trabalhando tarde da noite tentando melhorar um fluxo composto teimoso, mudando para uma alternativa alta de MFR ou ajustando seu pré -tratamento, como secagem.

A taxa de fluxo de fusão ( MFR ) é um fator -chave para determinar a capacidade de um material de fluir durante o processo de moldagem por injeção 1 . MFR baixo indica um fluxo ruim, levando a tiros curtos. Por exemplo, compósitos altamente preenchidos geralmente têm um MFR . Considere substituí -los por materiais que oferecem um MFR ou pré -tratamento com métodos de secagem para melhorar o fluxo.

Sensibilidade à temperatura

Já percebeu como alguns plásticos agem como divas, exigindo a temperatura certa para executar? O policarbonato, por exemplo, precisa ser mimado com calor alto para evitar aqueles temidos tiros curtos. Lembro -me de um projeto em que tivemos que monitorar meticulosamente as temperaturas, garantindo que elas permanecessem dentro de um ponto ideal, como assar o suflê perfeito.

Certos plásticos, como o policarbonato (PC), requerem faixas de temperatura específicas para a fluidez ideal. O controle de temperatura inadequado pode resultar em tiros curtos. Garantir que o material permaneça dentro de sua faixa de temperatura de processamento seja crucial para manter suas propriedades de fluxo.

| Material | Temperatura ideal |

|---|---|

| Policarbonato | Alto |

| Poliestireno | 30 ° C a 50 ° C. |

Otimização de formulação de material

Adicionar lubrificantes ou plastificantes é como dar ao seu material um tratamento de spa - aprimorando sua fluxo. Certa vez, experimentei o poliformaldeído (POM), acrescentando a quantidade certa de lubrificante para facilitar o derretimento em todos os cantos e recantos. Mas cuidado, muita mimagem pode alterar outras características cruciais.

Melhorar a formulação adicionando lubrificantes ou plastificantes pode melhorar a fluxo. Por exemplo, a adição de lubrificantes ao poliformaldeído (POM) reduz sua viscosidade derretida, facilitando o preenchimento de cavidades e diminui os chutes curtos. No entanto, aditivos excessivos podem afetar negativamente outras propriedades do produto.

Aplicações Práticas

No mundo real, trata -se de equilíbrio - como caminhar uma corda bamba. O aumento da velocidade de injeção ajudou em alguns casos, mas trouxe desafios como a ejeção de fusão. Da mesma forma, pressões de injeção mais altas encheram as cavidades melhor, mas correram o risco de criar bordas voadoras.

Na prática, o ajuste dessas propriedades requer um equilíbrio delicado. Por exemplo, aumentar a velocidade de injeção 2 pode ajudar, mas é crucial evitar defeitos como a ejeção de fusão. Da mesma forma, uma pressão de injeção mais alta pode facilitar o preenchimento da cavidade, mas pode introduzir outros problemas, como bordas voadoras.

Navegar esses fatores efetivamente pode transformar sua linha de produção, reduzir fotos curtas e aumentar a qualidade do produto. É um pouco como dominar uma dança complexa, onde cada passo importa. Ao entender e ajustar cada aspecto, você pode otimizar verdadeiramente seu processo de moldagem por injeção, garantindo que seus produtos saiam da mesma vez.

O baixo MFR em plásticos leva a mais curtas tiros.Verdadeiro

MFR baixo indica um fluxo ruim, aumentando a probabilidade de tiros curtos.

A adição de lubrificantes ao POM aumenta sua viscosidade de fusão.Falso

Os lubrificantes reduzem a viscosidade da fusão, melhorando a fluxo e reduzindo tiros curtos.

Como as mudanças no design do molde podem impedir fotos curtas?

Já sentiu a frustração de lidar com preenchimentos incompletos de moldes? Eu também estive lá, mas não tenho medo - tenho algumas idéias práticas para compartilhar que podem ajudar a evitar aquelas fotos curtas e irritantes em seu processo de moldagem por injeção.

Evite tiros curtos ajustando o tamanho e a localização da porta, aprimorando os sistemas corredores e refinando o design do escape de molde para melhorar o fluxo de plástico e reduzir os preenchimentos incompletos.

Compreendendo o papel do design do portão

Otimização do tamanho do portão:

Lembro -me da primeira vez que percebi o impacto do tamanho do portão. Foi como abrir uma porta de inundação - literalmente! Ao aumentar uma porta de ponto de pino de 0,5 mm para 0,8 mm, notei uma melhoria dramática no fluxo. É como dar ao plástico derreter uma pista expressa.

| Parâmetro do portão | Antes | Depois |

|---|---|---|

| Tamanho (mm) | 0.5 | 0.8 |

Ajuste da localização do portão:

Você já tentou derramar água em uma garrafa com um pescoço minúsculo? É assim que é quando os portões estão mal posicionados. Aprendi a colocar portões perto de seções de paredes finas para garantir o fluxo uniforme, especialmente em formas complexas.

Melhorando os sistemas corredores

Aumento do diâmetro do corredor:

Certa vez, lutei com um molde teimoso, apenas para descobrir que simplesmente aumentar o diâmetro do corredor de 4 mm para 6 mm fazia toda a diferença. É como atualizar de uma mangueira de jardim para uma mangueira de incêndio - o outro e o fluxo mais rápido.

Polimento de superfície:

Os corredores de polimento podem parecer tediosos, mas confie em mim, compensa. As superfícies suaves reduzem o atrito, fazendo com que o derretimento flua como uma máquina bem oleada-especialmente em sistemas de corredor quentes.

Melhorando o projeto de exaustão do molde

Implementação de slots de escape:

Não posso contar quantas vezes vi ar preso em moldes causando estragos. A adição de slots de escape, como um slot de 0,02 a 0,05 mm nas superfícies de separação, deixa com eficiência escapar do ar. É como dar ao seu molde uma lufada de ar fresco.

| Recurso de escape | Descrição |

|---|---|

| Profundidade do slot (mm) | 0.02 – 0.05 |

| Colocação | Superfície de partição |

| Consideração material | Aço permeável ao ar |

Aspectos materiais:

Compreender as propriedades do material 3 é fundamental. Certa vez, troquei um MFR por um com maior fluidez e era como noite e dia para o recheio de mofo.

Processo de moldagem por injeção:

Equilibrando a pressão da injeção 4 e a velocidade é complicada. Aprendi da maneira mais difícil que muita pressão pode levar a defeitos, enquanto muito pouco não preenche a cavidade. Encontrar esse ponto ideal é crucial.

Controle de temperatura do molde:

Para materiais como o PS, aumentando a temperatura do molde de 30 ° C a 50 ° C funcionou maravilhas para mim, melhorando drasticamente o fluxo de fusão e reduzindo dramaticamente tiros.

Ao abordar estrategicamente esses elementos, você pode minimizar as fotos curtas de maneira eficaz em seus processos de moldagem por injeção, assim como eu tenho em minha jornada.

O aumento do tamanho do portão reduz fotos curtas.Verdadeiro

Portões maiores aumentam o fluxo plástico, diminuindo os riscos de tiro curto.

Os corredores mais grossos aumentam a resistência ao derretimento.Falso

Os corredores mais espessos reduzem a resistência, melhorando a distribuição de fusão.

Como os parâmetros do processo de moldagem por injeção podem ser otimizados?

Já se perguntou como alguns produtos saem certos, enquanto outros têm defeitos irritantes? Eu estive lá, as configurações de moldagem por injeção de ajustes podem fazer maravilhas!

Para otimizar a moldagem por injeção, ajuste a taxa de fluxo de fusão, o tamanho da porta e a velocidade da injeção enquanto se concentra nas propriedades do material e no design do molde para melhorar a qualidade e a eficiência do produto.

Compreendendo as propriedades dos materiais

Nos meus primeiros dias de lidar com a moldagem por injeção, aprendi da maneira mais difícil que conhecer suas propriedades materiais 5 de dentro para fora é crucial. Uma vez, eu estava trabalhando com um material composto e continuei atingindo obstáculos com tiros curtos. Aconteceu que a taxa de fluxo de fusão ( MFR ) estava muito baixa. Depois de cavar e experimentar, descobri que pré-tratamento do material-como secá-lo-poderia fazer toda a diferença, especialmente para materiais sensíveis à umidade como o nylon.

A sensibilidade à temperatura é outro aspecto ao qual presto muita atenção. Percebi que materiais como o policarbonato precisam de temperaturas mais altas para fluir suavemente; Caso contrário, você acaba com preenchimentos incompletos. São essas nuances que me mantêm na ponta dos pés, constantemente me lembrando de manter dentro da faixa de temperatura certa.

Design de molde de ajuste fino

Projeto de portão

- Tamanho e localização: Aumente o tamanho da porta se for muito pequeno para evitar fluxo insuficiente. Posicionar o portão estrategicamente também é fundamental; Nesse caso, colocá -lo perto das seções mais finas fez maravilhas.

Sistema de corredor

- Diâmetro e qualidade da superfície: otimizar o sistema de corredor pode parecer como um motor fino. Descobri que os corredores mais grossos podem reduzir drasticamente a resistência, permitindo um fluxo de fusão mais suave. O polimento desses corredores ajuda ainda mais, minimizando o atrito e melhorando a transferência de calor.

| Aspecto | Estratégia de Otimização |

|---|---|

| Tamanho do portão | Aumentar o diâmetro para melhor fluxo de fusão |

| Diâmetro do corredor | Use corredores mais grossos para minimizar a resistência |

| Qualidade da superfície do corredor | Polimento para diminuir o atrito e melhorar a transferência de calor |

Ajustando Parâmetros do Processo

Pressão e velocidade de injeção

Equilibrando a pressão e a velocidade da injeção podem parecer como caminhar por uma corda bamba. Muita pressão e você corre o risco de defeitos como bordas voadoras. Mas a quantidade certa pode ajudar a preencher essas cavidades de maneira rápida e eficaz. Lembro-me de quando aumentamos a pressão de 50MPa para 70MPa em um projeto-era estressante, observando defeitos, mas incrivelmente gratificante quando tudo clicou.

Controle de temperatura do molde

Aumentar a temperatura do mofo tem sido um divisor de águas para mim, especialmente com materiais como poliestireno que lutam com a fluxo. É incrível como um simples ajuste de temperatura pode transformar a qualidade de preenchimento de uma cavidade, reduzindo problemas como tiros curtos.

Importância do design de escape

Aprendi a importância do design de escape adequado por tentativa e erro. Sem ventilação adequada, o aprisionamento do ar pode causar grandes dores de cabeça. A implementação de slots de escape ou o uso de materiais permeáveis ao ar em locais estratégicos garante o fluxo de ar sem costura durante o processo de moldagem 6 .

A cada projeto, descubro novas maneiras de refinar esses parâmetros, sempre buscando melhor eficiência e qualidade nos meus esforços de moldagem por injeção.

O aumento do tamanho do portão melhora o fluxo de fusão na moldagem por injeção.Verdadeiro

Portões maiores permitem uma melhor distribuição do derretimento, aumentando o fluxo.

As temperaturas mais altas do molde reduzem tiros curtos no poliestireno.Verdadeiro

As temperaturas aumentadas melhoram a distribuição de fusão, reduzindo tiros curtos.

Por que o controle da temperatura do molde é crucial para evitar fotos curtas?

Imagine a frustração de derramar seu tempo e esforço para criar um produto apenas para achá -lo falho devido a algo tão simples quanto controle de temperatura.

O controle da temperatura do molde é vital na moldagem por injeção para manter a fluxo do material, garantindo o enchimento uniforme do molde e a viscosidade consistente, reduzindo assim o risco de tiros curtos.

O papel da temperatura do molde na fluxo de material

Lembro -me dos primeiros dias da minha carreira quando ignorei a importância da temperatura do molde. Eu pensei que era apenas um pequeno detalhe. Rapaz, eu estava errado! Eu aprendi rapidamente que a temperatura do molde afeta o quão bem o material flui. Quando está certo, materiais como poliestireno deslizam sem esforço para todos os cantos e recantos do molde, minimizando fotos curtas.

Por exemplo, uma vez que aumentei a temperatura do molde de 30 ° C para 50 ° C em um projeto, a melhoria da fluxo foi notável, quase como noite e dia. Esse pequeno ajuste fez uma grande diferença na prevenção daqueles problemas de tiro curto e 7 .

Impacto nas propriedades dos materiais

Todo material tem suas próprias peculiaridades, e o policarbonato é um daqueles materiais que precisam de um pouco mais de calor para se comportar adequadamente. Vi como uma temperatura mais alta pode convencê -la a fluir suavemente em formas complexas sem causar fotos curtas.

A taxa de fluxo de fusão ( MFR ) é outro fator para ficar de olho. Descobri que ajustar a temperatura do molde ou até adicionar uma pitada de lubrificantes pode fazer toda a diferença para materiais com baixo MFR .

Considerações sobre projeto de molde

A temperatura não é o único jogador neste jogo. Os sistemas de design e corredor de porta são igualmente cruciais. Aprendi desde o início que às vezes você precisa dar a eles um pouco de polimento ou ajustar seu tamanho para ajudar no fluxo de fusão.

Aqui está uma tabela simples resumindo aspectos de design:

| Aspecto do projeto | Recomendação |

|---|---|

| Tamanho do portão | Aumentar o diâmetro |

| Diâmetro do corredor | Superfícies polonesas |

Esses ajustes, combinados com o controle da temperatura do molde, ajudam a garantir a distribuição eficiente do fusão 8 .

Dicas práticas para otimizar a temperatura do molde

Pela minha experiência, o uso de controladores de temperatura do mofo é um divisor de águas. Eles mantêm as temperaturas constantes, certificando -se de que tudo funcione bem. Eu também fico de olho nos fatores ambientais que podem eliminar as temperaturas.

A compreensão desses elementos me ajudou a reduzir defeitos e aumentar a qualidade do produto. Muitas vezes, recomendo explorar diferentes opções de controlador de temperatura do molde 9 para obter melhores insights.

O aumento da temperatura do molde melhora a fluxo do material.Verdadeiro

As temperaturas mais altas do molde diminuem a viscosidade plástica, aumentando a fluxo.

O policarbonato requer temperaturas mais baixas do molde para uma boa fluidez.Falso

O policarbonato precisa de temperaturas mais altas para alcançar a fluidez adequada.

Como os aditivos aumentam o fluxo do material?

Os aditivos podem ser o molho secreto na fabricação, transformando uma potencial dor de cabeça em vela suave.

Os aditivos aumentam o fluxo do material, reduzindo a viscosidade, aumentando a estabilidade térmica e facilitando a liberação de moldes, otimizando a eficiência da fabricação e garantindo a alta qualidade do produto.

Compreendendo os aditivos no processamento de materiais

Lembro -me de quando tropecei no mundo da fabricação, com admiração nas linhas de montagem. Era como uma máquina gigante e bem oleada, e os aditivos eram os heróis desconhecidos nos bastidores. Eles ajustam as propriedades do material para facilitar o processamento. Por exemplo, reduzindo a viscosidade 10 , eles tornam os materiais gerenciáveis, especialmente quando se trata de algo tão complexo quanto a moldagem por injeção.

Tipos de aditivos e suas funções

Quando comecei a aprender sobre aditivos, parecia descobrir uma caixa de ferramentas com infinitas possibilidades:

- LUBRICANTES : Pense neles como o óleo para o motor do seu carro. Eles minimizam o atrito, garantindo um fluxo de material mais suave.

- Plastificantes : esses caras são como ioga para materiais - aprimorando a flexibilidade para ajudar as coisas a se mover mais fluidamente.

- Estabilizadores térmicos : eles mantêm tudo estável, mesmo quando as temperaturas flutuam.

| Tipo de aditivo | Função Primária |

|---|---|

| Lubrificantes | Reduza o atrito |

| Plastificantes | Aumente a flexibilidade |

| Estabilizadores | Mantenha a estabilidade térmica |

Influência nos aspectos de material plástico

Nos plásticos, conhecer a taxa de fluxo de fusão ( MFR ) é um divisor de águas. Lembro -me da primeira vez que percebi como era vital; Era como desbloquear um novo nível na compreensão da ciência material. Se o MFR estiver muito baixo, os materiais podem não fluir corretamente, levando a problemas como tiros curtos. Os lubrificantes do poliformaldeído 11 podem fazer maravilhas, reduzindo a viscosidade do derretimento.

Considerações sobre projeto de molde

O design adequado do molde é semelhante a estabelecer um palco para uma apresentação. Complementa o aditivo, use lindamente, garantindo que os materiais fluam perfeitamente em todos os cantos e recantos. Fazer pequenos ajustes como aumentar o tamanho do portão ou otimizar sua localização pode evitar defeitos.

Aplicações Práticas na Indústria

Trabalhar em indústrias que criam componentes plásticos complexos parece ser um artista com uma paleta de materiais. Com a combinação certa de design de mofo e aditivos como plastificantes 12 , a produção se torna eficiente e a qualidade aumenta.

O uso aditivo de equilíbrio com modificações de processo garante que os materiais mantenham a integridade enquanto fluem suavemente através das linhas de produção. Esse conhecimento é indispensável para pessoas como Jacky do nosso público -alvo - designers e engenheiros de produtos em fabricação. Explorar como os diferentes aditivos impactam o processamento 13 oferece informações mais profundas sobre suas aplicações variadas.

Os lubrificantes reduzem o atrito no processamento de materiais.Verdadeiro

Os lubrificantes são aditivos que reduzem o atrito, ajudando o fluxo de material mais suave.

Os plastificantes diminuem a flexibilidade dos materiais.Falso

Os plastificantes aumentam a flexibilidade, melhorando o fluxo de materiais no processamento.

Conclusão

Este artigo explora soluções eficazes para prevenir tiros curtos na moldagem por injeção, otimizando as propriedades do material, o design do molde e os parâmetros de processamento para melhorar a qualidade e a eficiência do produto.

-

Este link explica a importância da taxa de fluxo de fusão nos processos de moldagem, oferecendo informações sobre a otimização do fluxo do material. ↩

-

Descubra como o ajuste da velocidade de injeção pode reduzir fotos curtas, mantendo a qualidade do produto através deste link. ↩

-

Compreender como o MFR afeta o fluxo do material pode guiá -lo a selecionar ou tratar materiais para melhor desempenho. ↩

-

Saber como ajustar a pressão ajuda a garantir o enchimento completo do molde sem causar outros defeitos. ↩

-

A compreensão das propriedades do material ajuda a escolher materiais adequados e otimizar seu desempenho nos processos de moldagem. ↩

-

O projeto de escape adequado garante que o ar seja expulso com eficiência, reduzindo defeitos e melhorando a qualidade do produto. ↩

-

Aprenda sobre a relação entre a temperatura do molde e as fotos curtas para otimizar seu processo de moldagem. ↩

-

Descubra como o tamanho do portão de ajuste pode melhorar a distribuição de fusão e evitar defeitos. ↩

-

Explore os controladores com melhor classificação para manter as temperaturas ideais do molde e melhorar a qualidade do produto. ↩

-

Explore como os aditivos diminuem efetivamente a viscosidade, aumentando o fluxo do material para um melhor processamento. ↩

-

Aprenda sobre a interação do poliformaldeído com os lubrificantes para reduzir a viscosidade e melhorar o enchimento do molde. ↩

-

Entenda como os plastificantes aumentam a flexibilidade do material, ajudando no processamento mais suave. ↩

-

Descubra os efeitos de diferentes aditivos nas propriedades do material durante os processos de fabricação. ↩