Você conhece a frustração de ter problemas de subenchimento em seus projetos de moldes? Acredite, eu também já passei por isso. Vamos explorar algumas boas soluções juntos.

Corrigir problemas de subenchimento no projeto de moldes exige atenção ao posicionamento dos pontos de injeção. Os sistemas de canais de distribuição também precisam de ajustes cuidadosos. Os sistemas de exaustão de gases devem ser aprimorados. Mudanças inteligentes nessas áreas contribuem significativamente para um melhor fluxo do material fundido. O preenchimento completo da cavidade torna-se muito mais eficiente com essas estratégias.

Pensando na minha própria experiência, lembro-me de uma época em que projetei um molde complexo para uma figura de brinquedo. Problemas com o preenchimento insuficiente me tiravam o sono. Alterar o ponto de injeção para alinhá-lo com o centro ajudou bastante, permitindo que o material derretido se espalhasse uniformemente por toda a figura. Isso foi apenas o começo. Investigar sistemas de canais de injeção mais eficientes e o design de exaustão de gases mudou minha forma de trabalhar, elevando meus projetos a um nível totalmente novo. Vamos analisar esses métodos e estratégias especiais para que você também alcance o sucesso.

Ajustar a posição do ponto de entrada melhora a eficiência do enchimento do molde.Verdadeiro

Posicionar os pontos de injeção perto de áreas com paredes finas garante um melhor fluxo de material fundido.

Aumentar o comprimento do canal de alimentação reduz a dissipação de calor nos moldes.Falso

Canais de distribuição mais curtos reduzem a perda de calor, melhorando a eficiência do fluxo de material fundido.

- 1. Como a otimização do projeto do ponto de injeção impacta o preenchimento do molde?

- 2. Como o design do sistema de canais de distribuição ajuda a evitar enchimento insuficiente?

- 3. Como as melhorias no projeto dos gases de escape podem aumentar a eficiência dos moldes?

- 4. Como os materiais respiráveis beneficiam o design de moldes?

- 5. Como posso resolver eficazmente os problemas de enchimento insuficiente na fabricação?

- 6. Conclusão

Como a otimização do projeto do ponto de injeção impacta o preenchimento do molde?

Você já parou para pensar em como pequenos detalhes, como o design do ponto de injeção, afetam o processo de preenchimento do molde? Saiba mais para entender por que isso é importante!

A otimização do projeto dos pontos de injeção é crucial no preenchimento de moldes. Ela envolve o ajuste preciso da localização, tamanho e número dos pontos de injeção. Esse equilíbrio permite que o material flua uniformemente. Esse ajuste preciso reduz defeitos como o preenchimento incompleto, resultando em melhor qualidade do produto e, provavelmente, em maior eficiência de produção.

A importância da localização do portão

Lembro-me da minha primeira experiência com moldagem por injeção. Tive que projetar um recipiente de plástico complexo. Foi um grande aprendizado! Posicionar o ponto de injeção perto da alça mudou tudo. Isso permitiu que o plástico derretesse suavemente nas partes finas, evitando o preenchimento insuficiente. É como despejar a massa de panqueca no ângulo certo para evitar derramamentos!

Produtos Simétricos

Posicionar o ponto de injeção na linha de simetria é importante para designs simétricos, como uma figura de brinquedo de plástico (Figura 2 ). Isso permite que o material flua uniformemente em ambos os lados. Dessa forma, cada parte do soldadinho de brinquedo é preenchida igualmente. É como encontrar o equilíbrio na ioga. Tudo se alinha perfeitamente.

Tamanho e número do portão

Trabalhar com produtos maiores me ensinou a alterar o tamanho dos pontos de injeção. Por exemplo, eu precisava de pontos de injeção maiores para bandejas plásticas grandes. Aumentei o tamanho do ponto de injeção de 3 mm para 5 mm. Isso permitiu um fluxo de material fundido mais rápido. É como abrir uma porta mais larga para deixar mais pessoas entrarem em uma festa rapidamente!

| Tipo de produto | Diâmetro recomendado do portão |

|---|---|

| Peças pequenas | 2-3 mm |

| Bandejas grandes | 4-5 mm |

Para estruturas complexas, mais portões ajudam. Imagine projetar uma caixa de ferramentas³ . Portões extras perto de cada seção garantem que todos os espaços sejam preenchidos corretamente.

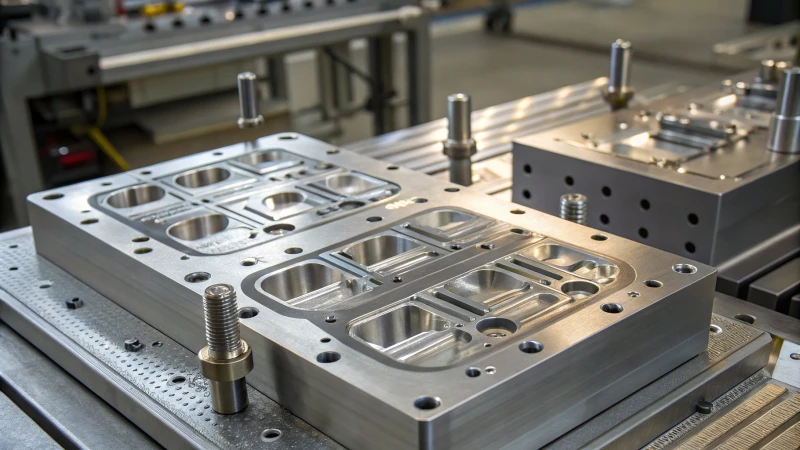

Melhorias no sistema de corredores

Caminhos de canais curtos são outro truque para melhorar a eficiência de enchimento. Menos perda de calor e resistência fazem uma grande diferença. Polir os canais até obter um acabamento liso também ajuda bastante. É como lixar uma superfície áspera para que ela deslize com mais facilidade.

- Exemplo: O polimento dos canais de alimentação até Ra0,8μm resultou em um fluxo mais suave e menos defeitos no meu trabalho.

Projeto de gases de escape

Os sistemas de exaustão também são importantes! Adicionar ranhuras de exaustão nos locais certos pode evitar o acúmulo indesejado de ar. É como garantir que um ambiente não esteja abafado, permitindo que o ar circule livremente.

Em suma, projetar portões não se resume apenas a detalhes técnicos; envolve compreender como as alterações afetam o produto final. Trata-se de aprender com a experiência e, por vezes, experimentar ideias diferentes. No fim das contas, trata-se de criar produtos com grande precisão e cuidado.

Ajustar a posição do ponto de entrada melhora o preenchimento do molde.Verdadeiro

A colocação de pontos de injeção próximos a áreas de paredes finas garante um fluxo uniforme do material fundido, reduzindo o enchimento insuficiente.

Aumentar o diâmetro do canal de alimentação diminui a resistência ao fluxo de material fundido.Verdadeiro

Canais de distribuição com diâmetros maiores permitem a passagem de mais material fundido, aumentando a eficiência do fluxo.

Como o design do sistema de canais de distribuição ajuda a evitar enchimento insuficiente?

Tem curiosidade em saber como o design de um sistema de canais de injeção pode realmente ajudar ou arruinar seu processo de moldagem?

O projeto do sistema de canais de injeção desempenha um papel fundamental na prevenção de falhas de preenchimento durante a moldagem por injeção. O sistema precisa ter o comprimento, o diâmetro e a qualidade da superfície dos canais adequados. Essas alterações permitem que o material fundido flua suavemente, reduzindo defeitos e resultando em melhor qualidade do produto. A qualidade realmente melhora.

Otimização do comprimento e diâmetro do corredor

Ajustando o comprimento do canal de alimentação : Lembro-me do meu primeiro grande projeto lidando com problemas de subenchimento. Encurtar o comprimento do canal reduziu a perda de calor e a resistência à fusão. Parecia um atalho para chegar ao destino mais rápido e com mais facilidade. Trocar canais sinuosos e curvos por canais retos mudou tudo.

| Comprimento original | Novo comprimento |

|---|---|

| Longo e Curvo | Curto e reto |

Ajuste do diâmetro do canal de alimentação : O diâmetro do canal de alimentação também era importante. Para um produto grande com paredes espessas, aumentar o diâmetro do canal permitia que o metal fundido preenchesse a cavidade corretamente. Era como abrir uma segunda faixa em um trânsito intenso e deixar tudo fluir.

Melhoria da qualidade da superfície

Polimento dos Canais : Os canais polidos funcionaram como mágica! O polimento de alta precisão reduziu o atrito, o que fez toda a diferença. A sensação era como deslizar sobre um piso recém-encerado. Superfícies mais lisas diminuíram consideravelmente os problemas de preenchimento, reduzindo a rugosidade superficial de Ra1,6 μm para menos de Ra0,8 μm.

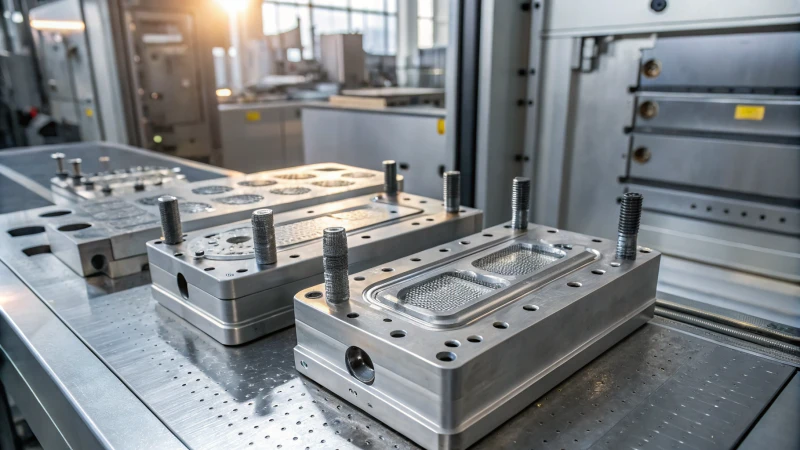

Otimização do projeto do portão

- Ajuste da posição da comporta : Projetar o posicionamento da comporta provou ser complicado, assim como encontrar o lugar certo para uma pintura. Ajustar a posição da comporta perto de áreas com paredes finas ou formatos irregulares garantiu um preenchimento eficaz. Ao criar um recipiente com uma alça frágil, aproximar a comporta fez uma grande diferença.

-

Tamanho e número de pontos de injeção : Para produtos simétricos, posicionar os pontos de injeção na linha central ajudou a equilibrar a fusão. Certa vez, ao projetar uma figura de brinquedo, posicionar o ponto de injeção no eixo central resultou em um preenchimento perfeito.

Aprimoramentos no projeto de gases de escape

Aprimorar o projeto dos sistemas de exaustão é muito importante. Adicionar ranhuras de exaustão ou usar materiais respiráveis permite que o ar escape em espaços confinados, reduzindo a contrapressão. É semelhante a deixar o vapor escapar de uma panela fervendo para evitar transbordamento.

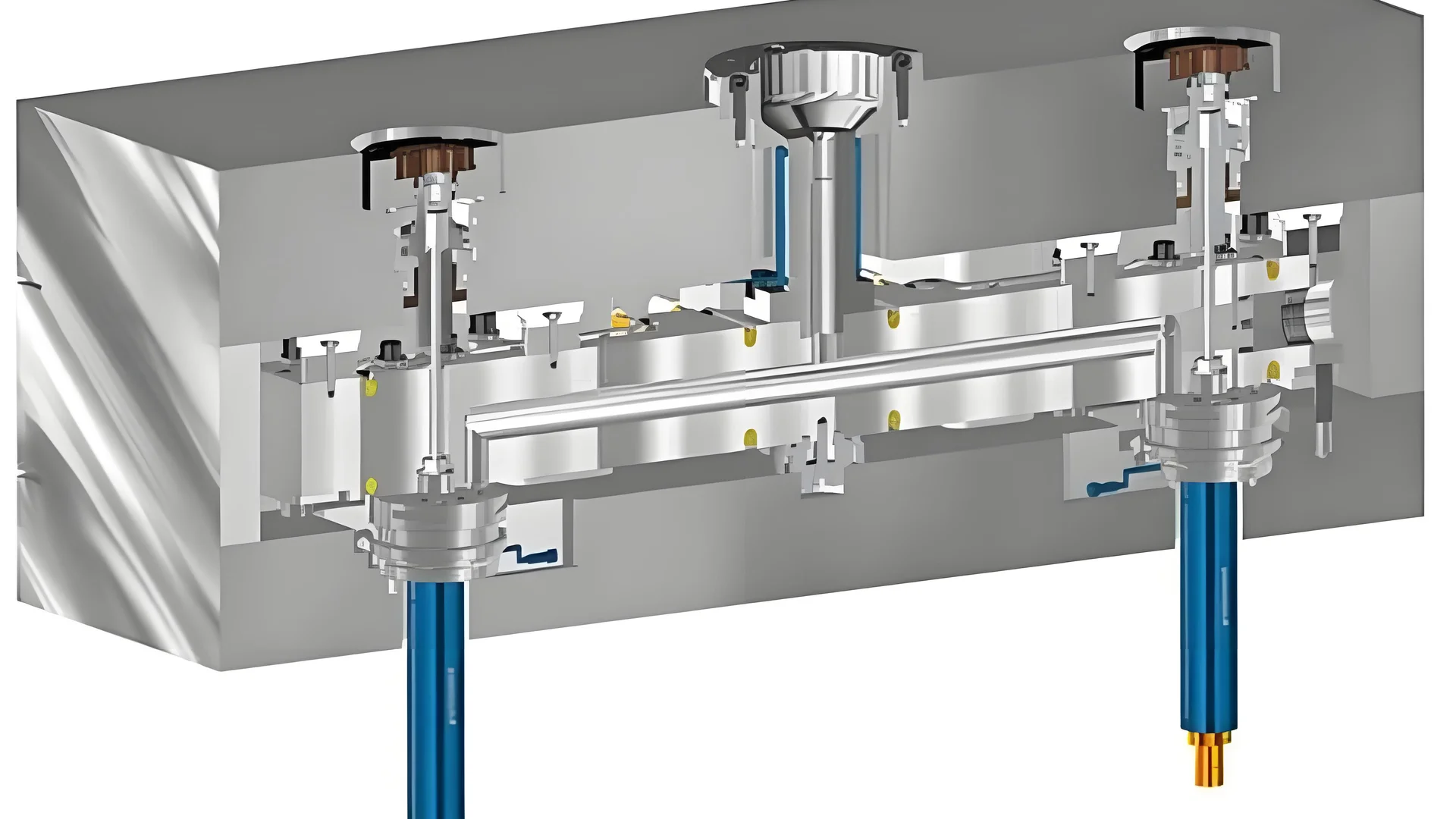

Explorando os tipos de sistemas de corredores

Conhecer os diferentes sistemas de canais de alimentação – a quente ou a frio – é fundamental para otimizar os processos de produção. Cada sistema possui vantagens específicas, como a escolha entre um sistema clássico e sua versão moderna.

Explore sistemas de corredores5

Ao refletir sobre esses projetos, percebemos como pequenas mudanças geram grandes avanços. O aprimoramento dos detalhes resulta em produtos realmente funcionais e belos.

Ajustar a posição do ponto de injeção evita o enchimento insuficiente em formatos complexos.Verdadeiro

Posicionar os pontos de injeção perto de áreas com paredes finas garante uma distribuição uniforme do material fundido.

Aumentar o diâmetro do canal de alimentação reduz a resistência ao fluxo de material fundido.Verdadeiro

Canais de distribuição com diâmetros maiores facilitam um fluxo de material fundido mais suave e rápido.

Como as melhorias no projeto dos gases de escape podem aumentar a eficiência dos moldes?

Você já parou para pensar em como alterar o design dos sistemas de exaustão poderia realmente melhorar a eficiência dos moldes?

Alterações no projeto do sistema de exaustão de gases, como a adição de ranhuras de exaustão e o uso de materiais respiráveis, aumentam consideravelmente a eficiência do molde. Essas melhorias permitem a saída do ar aprisionado, aprimoram a movimentação dos materiais e reduzem os defeitos. Um fluxo melhor significa menos problemas.

Mudanças importantes no projeto dos gases de escape

1. Adicionando ranhuras e furos no escapamento

Lembro-me de trabalhar em um projeto de molde que era muito difícil de manusear. Parecia que eu estava tentando espremer pasta de dente de volta para o tubo. Então, descobri o poder das ranhuras de exaustão. Pequenas passagens em pontos profundos ajudaram bastante. Por exemplo, uma ranhura de 0,2 a 0,3 mm em uma carcaça de plástico reduziu significativamente os problemas de entrada de ar.

| Área | Largura da ranhura | Profundidade do sulco |

|---|---|---|

| Cavidade profunda | 0,03-0,05 mm | 0,2-0,3 mm |

| superfície de separação | 0,3-0,5 mm | 0,4 mm |

Esses ajustes garantem a descarga suave do ar, resolvendo o problema de enchimento insuficiente e melhorando a qualidade.

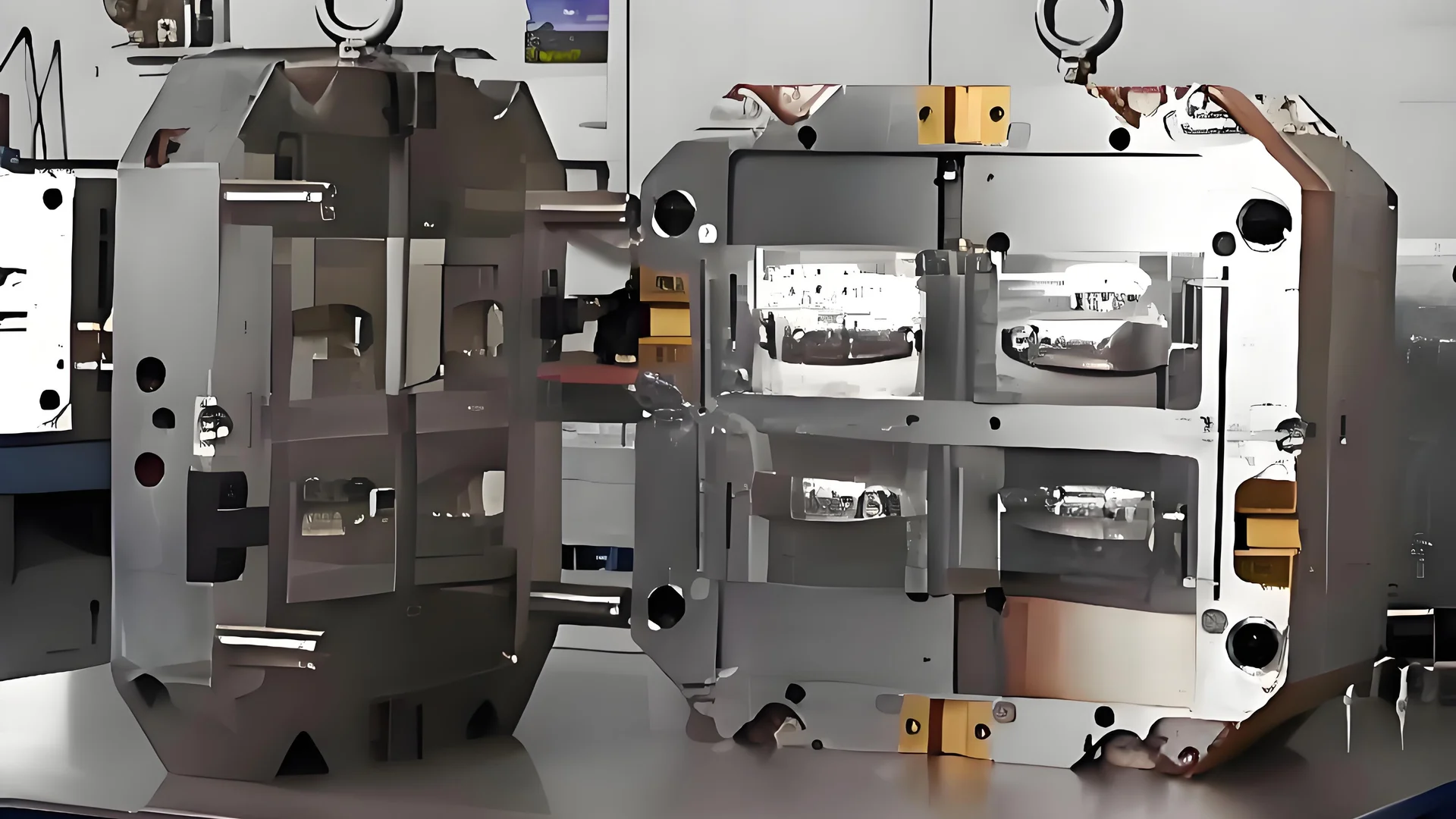

2. Usando materiais respiráveis

Em certa ocasião, um molde com partes internas complexas se mostrou bastante problemático. O uso de aço respirável foi a solução perfeita.

Esse material permite a saída fácil do ar sem danificar o molde, resolvendo com sucesso os problemas de preenchimento insuficiente.

Principalmente em moldes com estruturas internas complexas , ele solucionou os problemas de preenchimento insuficiente de forma eficaz.

Alterações adicionais de design

Melhoria no projeto do portão

Aprimorar o design do ponto de injeção é como afinar um violino. Alterar a posição dos pontos de injeção para produtos com formatos complexos é muito útil.

Posicionar os pontos de injeção perto de áreas finas melhora o fluxo do plástico, reduzindo defeitos e aumentando a qualidade.

Pense na moldagem de um pote de plástico com uma alça fina – mover o ponto de injeção para perto da alça foi fundamental!

Sistema Better Runner

Sistemas de canais de distribuição podem ser muito complexos! Canais mais curtos e suaves melhoram o fluxo do material fundido.

Certa vez, troquei canais curvos por retos; o fluxo do material fundido ficou perfeito.

Pequenas mudanças como essa geralmente trazem grandes resultados no desempenho do molde.

Combinando alterações no sistema de exaustão com outras melhorias de projeto, como modificações no ponto de injeção e nos canais de distribuição,

obtivemos melhorias significativas na eficiência do molde e na qualidade do produto.

Ajustar a posição da comporta reduz o risco de enchimento insuficiente.Verdadeiro

Posicionar os pontos de injeção perto de áreas com paredes finas garante uma distribuição uniforme do material fundido.

Aumentar o diâmetro do canal de alimentação diminui a resistência ao fluxo de material fundido.Verdadeiro

Diâmetros maiores permitem a passagem de mais material fundido, reduzindo a resistência.

Como os materiais respiráveis beneficiam o design de moldes?

Você já parou para pensar em como os materiais respiráveis alteram o design e a produção de moldes?

Materiais respiráveis no design do molde permitem a livre circulação do ar. Isso reduz defeitos, melhora a qualidade do produto e permite a saída eficiente de gases retidos, resultando em uma injeção mais suave. A eficiência da produção aumenta, há menos desperdício e menos erros.

Melhorando a circulação de ar com materiais respiráveis

Sempre achei interessante como pequenas mudanças podem gerar efeitos notáveis. Veja o aço respirável 8 usado no projeto de moldes. Essa é uma escolha revolucionária, especialmente para estruturas complexas onde os métodos antigos de ventilação falham. Imagine trabalhar em um projeto onde as pequenas áreas do molde retêm ar, causando defeitos. O uso do aço respirável permite que o ar passe livremente pelo material, ajudando-me a obter uma ventilação perfeita mesmo nos projetos mais complexos.

Prevenindo defeitos e aumentando a qualidade do produto

Uma das minhas maiores conquistas foi usar materiais respiráveis em um projeto desafiador. O cliente exigia acabamentos de superfície perfeitos, sem margem para erros. Os materiais respiráveis evitaram defeitos como marcas de queimadura, pois permitem que os gases escapem facilmente, mantendo a cavidade do molde em ótimas condições. Isso significou menos peças defeituosas e produtos de melhor qualidade. Foi uma experiência realmente gratificante para mim e para o meu cliente.

Simplificando o processo de injeção

Já se deparou com uma peça que parecia impossível de aperfeiçoar? Eu lidei com um produto com seções de paredes finas que causavam muitos problemas. Ajustar o design do bico de injeção e usar materiais respiráveis me ajudou a simplificar o processo de injeção. Aproximar o bico de injeção dessas áreas de difícil acesso mudou tudo, tornando o fluxo mais suave e os preenchimentos mais eficientes.

| Otimização do projeto do portão | Descrição |

|---|---|

| Ajuste da localização do portão | Melhora o preenchimento em áreas de paredes finas |

| Alteração do tamanho/número do portão | Suporta estruturas complexas |

Essa melhoria foi bastante significativa.

Aumentando a eficiência da produção

Utilizar materiais respiráveis no design de moldes foi como descobrir uma fórmula mágica para a eficiência. Uma dinâmica melhor resultou em menos defeitos e tempos de ciclo mais curtos. Trabalhei com a equipe de Jacky em um projeto de eletrônicos de consumo onde economizar até mesmo um segundo era vital. Ao transformar o sistema de canais de injeção – encurtando os comprimentos e polindo as superfícies – vimos melhorias notáveis na produção.

Essas táticas se encaixaram perfeitamente em nosso objetivo de obter resultados de alta qualidade e, ao mesmo tempo, reduzir custos, alinhando-se bem com empresas focadas em componentes eletrônicos de consumo de alta qualidade, como a equipe de Jacky.

Conhecer esses benefícios me permitiu selecionar materiais com sabedoria, aprimorando tanto a funcionalidade quanto a aparência dos produtos que desenvolvo. Aplicar esse conhecimento tem sido crucial para alcançar produções bem-sucedidas em larga escala.

A localização do ponto de injeção afeta o fluxo de material fundido em formas complexas.Verdadeiro

Ajustar a posição do portão ajuda a preencher áreas com paredes finas de forma eficiente.

O comprimento do canal de alimentação não afeta a resistência ao fluxo de fusão.Falso

Encurtar os canais de distribuição reduz a resistência e melhora a eficiência do enchimento.

Como posso resolver eficazmente os problemas de enchimento insuficiente na fabricação?

Você já pensou em resolver de vez e completamente aqueles problemas irritantes de subenchimento na fabricação de eletrônicos?

Para solucionar completamente os problemas de enchimento insuficiente, o engenheiro precisa otimizar o projeto das comportas, aprimorar os sistemas de canais de distribuição e redesenhar as configurações dos gases de exaustão. O tamanho e a localização das comportas devem ser ajustados. As dimensões dos canais de distribuição precisam ser melhoradas. Os gases de exaustão devem estar posicionados em locais estratégicos. A produção sem emendas depende disso.

Otimizando o Design do Portão

O design do ponto de injeção desempenha um papel crucial no sucesso da moldagem. Ajustar a posição do ponto de injeção próximo a áreas de paredes finas ou de difícil preenchimento é essencial. Por exemplo, trabalhei em um recipiente plástico complexo com uma alça de parede fina. Mover o ponto de injeção para perto da alça mudou tudo, garantindo que o material fosse preenchido de forma suave e rápida, evitando muitos problemas.

| Cenário | Solução |

|---|---|

| Formas complexas com paredes finas | Mova o portão para perto de áreas finas |

| Produtos maiores | Aumentar o tamanho do portão |

| Produtos simétricos | Posicione o portão no eixo de simetria para uma distribuição uniforme da massa fundida |

Alterar o tamanho e o número de entradas de ar traz resultados. Entradas maiores são úteis para produtos maiores, enquanto um maior número de entradas aumenta a eficiência para formatos complexos.

Melhorias no sistema de corredores

Os sistemas de canais de distribuição também são de grande importância. Reduzir o comprimento dos canais significa menos perda de calor e menor resistência. Em moldes pequenos, um canal de distribuição reto melhora significativamente o fluxo do metal fundido, conectando-se mais diretamente à cavidade.

Melhorar a qualidade da superfície dos canais de alimentação por meio do polimento pode reduzir significativamente o atrito. Um caminho liso permite que o material flua livremente, resolvendo problemas de enchimento insuficiente.

Aprimorando o projeto do sistema de gases de escape

O projeto do sistema de exaustão pode prevenir eficazmente o aprisionamento de ar. O aumento das ranhuras ou orifícios de exaustão reduz o ar aprisionado. A disposição dos orifícios de exaustão ao redor dos pinos extratores representou uma melhoria significativa.

| Melhoria do escapamento | Exemplo |

|---|---|

| Cavidades mais profundas ou buracos cegos | Adicione ranhuras de escape com profundidade e largura específicas |

| Ao redor dos pinos extratores | Instale orifícios de exaustão em intervalos para liberação de ar |

A utilização de materiais respiráveis ajuda o ar a escapar em áreas problemáticas de formação de mofo, resolvendo muitos problemas de preenchimento ao permitir que o ar escape através do próprio material.

Essas técnicas melhoram mais do que apenas os problemas de subenchimento; elas apoiam melhores processos de fabricação 11 . Elas garantem que as montagens eletrônicas permaneçam intactas e melhoram a confiabilidade dos componentes, mitigando os riscos associados às incompatibilidades de expansão térmica.

Ao utilizar essas estratégias, os fabricantes criam produtos de maior qualidade que agradam nossos clientes sempre.

Ajustar a posição da comporta melhora a eficiência do enchimento.Verdadeiro

A colocação de comportas perto de áreas de paredes finas reduz o caminho do fluxo de material fundido, melhorando o preenchimento.

Aumentar o diâmetro do canal de alimentação diminui a resistência ao fluxo de material fundido.Verdadeiro

Canais de distribuição com diâmetros maiores permitem a passagem de mais material fundido, reduzindo a resistência.

Conclusão

Explore soluções eficazes para problemas de subenchimento no projeto de moldes, com foco na otimização do ponto de injeção, melhorias no sistema de canais de distribuição e aprimoramentos na exaustão de gases para garantir melhor fluxo de material fundido e qualidade do produto.

-

Este link fornece informações sobre como a localização do ponto de injeção afeta os padrões de fluxo de fusão. ↩

-

Descubra como a simetria no design dos gates garante uma distribuição equilibrada do material. ↩

-

Descubra por que são utilizadas múltiplas entradas de injeção em projetos de moldes complexos com alta resistência ao fluxo. ↩

-

Este link explora como o ajuste do tamanho e da localização do ponto de injeção melhora a eficiência do preenchimento do molde, reduzindo defeitos. ↩

-

Conheça os diferentes sistemas de canais de distribuição e seus benefícios para escolher a melhor opção para as suas necessidades de produção. ↩

-

Descubra como os sulcos de exaustão reduzem eficazmente a compressão do ar em moldes de plástico. ↩

-

Descubra como o aço respirável auxilia na ventilação do ar aprisionado em designs de moldes complexos. ↩

-

Descubra como o aço respirável resolve os desafios de ventilação em projetos de moldes complexos. ↩

-

Descubra como uma ventilação eficaz garante acabamentos de superfície de alta qualidade em produtos moldados. ↩

-

Este link fornece estratégias detalhadas para otimizar a localização dos pontos de entrada, o que é crucial para garantir um preenchimento eficaz em projetos complexos. ↩

-

Explore guias completos sobre as melhores práticas de moldagem por injeção para aprimorar a eficiência geral da fabricação e a qualidade do produto. ↩