Você já pensou por que alguns produtos parecem errados? Os produtos às vezes parecem errados. O design desempenha um grande papel. Uma forma estranha ou uma cor estranha pode causar confusão. Às vezes os designers esquecem os pequenos detalhes. Esses detalhes realmente importam. Iluminação ruim ou texturas estranhas também podem criar problemas. As pessoas percebem esses problemas. Essas coisas são importantes. Os clientes realmente merecem designs melhores.

O preenchimento insuficiente do molde danifica os produtos. Os defeitos incluem tiros curtos, superfícies ásperas e problemas de tamanho. Os ajustes resolvem esses problemas. Mude o sistema do corredor. Modifique as configurações de injeção. Escolha materiais adequados. Essa abordagem ajuda no preenchimento do molde. O preenchimento perfeito do molde é importante.

Tenho sentido muitas dores de cabeça com isso. A frustração bate quando um produto sai do molde e parece incompleto. Descobrir os principais motivos e explorar os detalhes realmente muda a forma como você fabrica as coisas. Essa jornada realmente leva a peças moldadas perfeitas. Peças perfeitas.

A otimização do sistema de corrida evita disparos curtos.Verdadeiro

Melhorar o design do corredor melhora o fluxo de material, reduzindo disparos curtos.

A rugosidade da superfície aumenta com maior pressão de injeção.Falso

Uma pressão de injeção mais alta geralmente reduz a rugosidade da superfície, melhorando o preenchimento.

- 1. Como o preenchimento insuficiente do molde afeta a aparência do produto?

- 2. Como o projeto do molde garante o preenchimento completo na moldagem por injeção?

- 3. Como os parâmetros do processo de moldagem por injeção podem ser otimizados?

- 4. Como posso melhorar a eficiência do preenchimento do molde por meio da escolha de materiais?

- 5. Conclusão

Como o preenchimento insuficiente do molde afeta a aparência do produto?

Você já pensou em como um pequeno problema no preenchimento do molde pode transformar seu design suave em algo menos atraente? Alguns detalhes mostram porque essas falhas acontecem e como resolvê-las.

O preenchimento insuficiente do molde resulta em defeitos. Muitas vezes ocorrem tiros curtos, superfícies ásperas e mudanças de tamanho. Esses problemas estragam a aparência. Eles também enfraquecem a função do produto.

O efeito na aparência

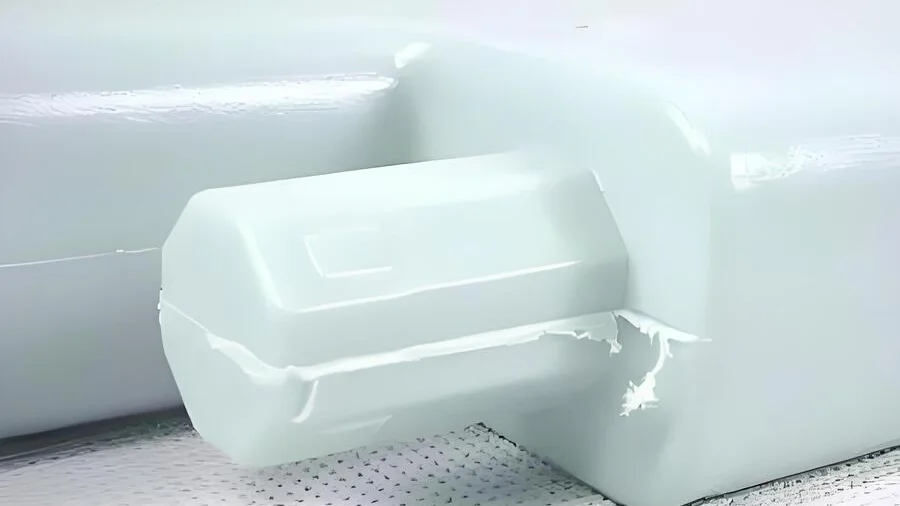

Quando as cavidades do molde não são completamente preenchidas, podem surgir vários problemas estéticos. O mais notável é o fenômeno do tiro curto , onde seções do produto permanecem visivelmente incompletas. Isso geralmente ocorre em áreas com formas complexas ou paredes finas, como alças estreitas. Partes da sua criação acabam incompletas, prejudicando sua aparência suave.

Outro defeito comum é o aumento da rugosidade superficial . Imagine esperar um acabamento liso, mas obtendo textura como uma lixa. Isso acontece quando o plástico não se move bem, deixando marcas e ondulações. Em produtos transparentes, esse defeito pode reduzir significativamente a transparência e o brilho, tornando-se um problema crítico a ser resolvido.

Além disso, o enchimento insuficiente do molde pode causar desvios dimensionais , onde os produtos acabam sendo menores do que o tamanho pretendido. Você já lidou com peças que não cabem, não importa como você as torça? Este desvio é particularmente problemático para peças que precisam se ajustar precisamente a outras.

| Defeito | Descrição |

|---|---|

| Fenômeno de tiro curto | Preenchimento incompleto em áreas complexas ou com paredes finas. |

| Maior rugosidade superficial | Fluxo instável levando a marcas e redução de brilho, principalmente em itens transparentes. |

| Desvio de dimensão | Tamanho menor que o projetado, afetando o ajuste e a funcionalidade. |

Corrigindo falhas

Otimizando o projeto do molde: A alteração do sistema de canal 1 ajuda muito a aliviar os problemas de enchimento. Aumentar os canais principais e ramificados aumenta o fluxo de plástico fundido na cavidade, reduzindo a perda de pressão e garantindo o enchimento adequado.

Ajustar o design do portão também é fundamental. Escolher o tipo certo de portão e posicioná-lo adequadamente permite um enchimento uniforme. Por exemplo, portões precisos funcionam bem para produtos de paredes finas devido às suas capacidades de alta velocidade e alta pressão.

Melhorando o Sistema de Escape: Um escapamento bem projetado é crucial para prevenir defeitos. Adicionar ranhuras de exaustão nos locais preenchidos por último ajuda o ar e os gases a escaparem, evitando a contrapressão que atrapalha o enchimento.

| Área de Solução | Estratégia |

|---|---|

| Projeto de molde | Otimize o design do corredor e da comporta para melhor distribuição do fluxo. |

| Sistema de exaustão | Implemente ranhuras de exaustão estratégicas para liberar ar e evitar defeitos. |

Ajustes no processo

Configurações de moldagem por injeção: Aumentar a pressão e a velocidade da injeção ajuda a superar a resistência ao fluxo, alcançando o preenchimento total da cavidade; no entanto, o equilíbrio é fundamental, pois muita velocidade pode criar problemas como piscar.

O ajuste dos parâmetros de retenção estendendo o tempo e alterando a pressão garante que o fundido assente adequadamente na cavidade, equilibrando a contração por resfriamento.

Finalmente, ajustar as temperaturas do cilindro e do molde 2 melhora o fluxo de fusão, auxiliando significativamente os plásticos difíceis de manusear.

Essas estratégias melhoram coletivamente a aparência do produto, garantindo um preenchimento consistente do molde, o que reduz defeitos superficiais e inconsistências dimensionais.

O fenômeno do tiro curto afeta a aparência do produto.Verdadeiro

Tiros curtos ocorrem devido ao preenchimento incompleto do molde, afetando a estética.

O aumento da rugosidade da superfície melhora a transparência.Falso

A rugosidade da superfície reduz a transparência e o brilho dos produtos.

Como o projeto do molde garante o preenchimento completo na moldagem por injeção?

Você já pensou em como o design do molde afeta a qualidade dos seus produtos plásticos? É mais importante do que você imagina!

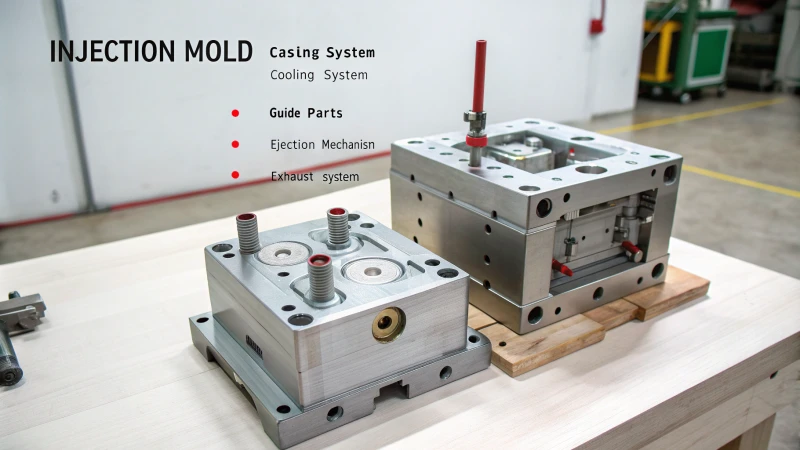

O projeto do molde é muito importante para o preenchimento completo na moldagem por injeção. Um bom design reduz erros como fotos curtas e erros de tamanho. Ele se concentra em coisas como sistemas de corredores, localização de portões e recursos de exaustão. Essa abordagem fornece peças plásticas de alta qualidade.

Importância dos sistemas de corredor otimizados

Lembro-me da minha primeira luta contra o mau preenchimento do molde – um caos completo. O problema? Um sistema de corredor ruim. Um sistema de canais bem planejado permite que o plástico flua suavemente para dentro do molde. Alterar o tamanho e a forma do corredor ajuda a espalhar o material uniformemente. Descobri que aumentar o diâmetro do canal principal de 3 mm para 5 mm realmente aumentou a eficiência do fluxo.

| Sistema de corredor | Ajuste | Resultado |

|---|---|---|

| Corredor Principal | Diâmetro 3mm a 5mm | Fluxo mais suave |

Saiba mais sobre os ajustes do sistema do corredor 3 .

Design Estratégico de Portão

Projetar portões é como planejar um jogo de xadrez. Para produtos finos, uma porta precisa é melhor, movendo o material de forma rápida e uniforme. Itens grandes e planos podem precisar de portões laterais ou em leque, como sua torre ou bispo confiável.

- Colocação do portão : coloque-os em partes mais grossas para usar a potência do fluxo.

- Número de portas : adicione mais para formas complicadas.

Explore estratégias de design de portão 4 para obter os melhores resultados.

Melhorando o sistema de exaustão

Um bom sistema de exaustão é como uma lufada de ar fresco para o seu molde. Ele interrompe a contrapressão que retarda o enchimento. Adicione ranhuras de exaustão ou use materiais respiráveis, como aço respirável, para obter ótimos resultados.

- Profundidade da ranhura de escape : 0,02-0,04 mm

- Posicionamento : Nos cantos ou extremidades das costelas

Encontre dicas sobre melhorias no sistema de escapamento 5 .

Impacto na aparência e desempenho do produto

Já vi o mau preenchimento do molde causar problemas como golpes curtos e superfícies ásperas. O projeto adequado do molde reduz esses problemas, ajudando os produtos a atender às dimensões. Esses designs são muito importantes para a montagem.

Considere as consequências do enchimento insuficiente do molde 6 para melhorar o controle de qualidade.

Um bom projeto de molde não só melhora a aparência, mas também a resistência do produto. Alterar projetos e parâmetros é crucial para o sucesso da moldagem por injeção.

Aumentar o diâmetro do canal melhora a eficiência do fluxo.Verdadeiro

Diâmetros maiores reduzem a resistência, permitindo um fluxo de material mais suave.

Os portões pontuais são ideais para grandes produtos planos.Falso

Produtos planos grandes se beneficiam mais de portas laterais ou em leque.

Como os parâmetros do processo de moldagem por injeção podem ser otimizados?

Entrar no mundo da moldagem por injeção é como abrir um complicado quebra-cabeça de fatores. Esses fatores afetam a qualidade e a eficiência do produto. A qualidade e a eficiência do produto dependem desses fatores.

Para melhorar a moldagem por injeção, ajusto configurações como pressão, velocidade e temperatura. Essas alterações auxiliam muito no preenchimento do molde. Eles realmente diminuem problemas como peças incompletas e superfícies ásperas.

Otimizando a pressão e a velocidade de injeção

Quando trabalhei pela primeira vez no aprimoramento da moldagem por injeção, alterar a pressão e a velocidade da injeção realmente mudou tudo. A pressão mais alta ajuda o líquido plástico a se mover suavemente, superando qualquer bloqueio. Muita pressão, no entanto, traz novos problemas. É tudo uma questão de equilíbrio.

| Parâmetro | Ajuste | Exemplo |

|---|---|---|

| Pressão | Aumento dentro dos limites da máquina | De 70 MPa a 80-90 MPa |

| Velocidade | Incremente com cautela | Melhora o fluxo, mas evita defeitos |

Para produtos de paredes finas, velocidades mais altas podem ser benéficas. No entanto, para formas complexas, um ritmo moderado pode ser preferível. Testar variações é a chave para encontrar o equilíbrio ideal.

Ajustando os parâmetros de retenção

Ajustar o tempo de espera e a pressão foi outra lição de paciência. Estender o tempo de retenção de 5 a 10 segundos para 10 a 15 segundos permitiu que meu plástico se ajustasse perfeitamente ao molde, compensando qualquer encolhimento durante o resfriamento. A redução da pressão de retenção para cerca de metade da pressão de injeção manteve a densidade uniforme.

- Tempo de espera : Estenda de 5-10s para 10-15s.

- Pressão de retenção : Ajustada em 40%-60% da pressão de injeção.

Essas mudanças são realmente importantes quando trabalho em peças que precisam de um ajuste perfeito, como engrenagens ou fivelas.

Controle de temperatura em moldagem

As mudanças de temperatura foram uma grande descoberta. O aumento da temperatura do barril melhorou a fluidez do fundido, mas muito calor leva à decomposição.

- ABS : Aumentar de 200°C para 220°C -240°C fez uma grande diferença.

Para materiais difíceis como o policarbonato, a mudança da temperatura do molde de 80°C para 100°C -120°C faz com que eles sejam preenchidos de forma mais cooperativa durante a moldagem.

Seleção de Materiais e Aditivos

Escolher os materiais ou aditivos certos é como escolher o equipamento certo para uma escalada. A seleção de materiais com melhor fluidez, como a mudança de HDPE para PP , melhorou significativamente os resultados.

| Material | Alternativa | Beneficiar |

|---|---|---|

| PEAD | Mudar para PP | Melhor fluxo |

Adicionar estearato de zinco para diminuir a espessura do fundido foi um truque que aprendi, embora seja muito importante usar a quantidade certa – geralmente entre 0,1% -0,5% do peso do material.

Ao tentar constantemente esses ajustes, melhorei a qualidade do produto e reduzi os defeitos. Os sistemas de monitoramento tornaram-se meus ajudantes, fornecendo feedback em tempo real que me permite mudar dinamicamente, mantendo a precisão do processo de moldagem. Os métodos de moldagem por injeção são complexos, mas gratificantes. Com persistência e precisão, é totalmente possível alcançar um enchimento de molde superior e produtos de alta qualidade.

O aumento da pressão de injeção reduz os defeitos do molde.Falso

A pressão excessiva pode causar defeitos como flashes, e não reduzi-los.

Temperaturas mais altas do molde melhoram o enchimento do policarbonato.Verdadeiro

O aumento da temperatura do molde reduz a viscosidade, auxiliando no preenchimento da cavidade.

Como posso melhorar a eficiência do preenchimento do molde por meio da escolha de materiais?

Já se perguntou se há algo faltando em sua moldagem por injeção?

A seleção de materiais com alta fluidez, como o polipropileno ( PP ), melhora a eficiência do enchimento do molde na moldagem por injeção. Aditivos como o estearato de zinco ajudam. Essas escolhas reduzem a viscosidade do fundido. Ocorre o preenchimento completo da cavidade. Os defeitos diminuem.

Compreendendo as propriedades do fluxo de materiais

Lembro-me de quando compreendi pela primeira vez a importância das propriedades do fluxo de materiais no meu trabalho. Foi como usar óculos pela primeira vez, ver tudo com clareza. Materiais que fluem bem preenchem os espaços do molde com mais eficiência, reduzindo a chance de defeitos como o fenômeno de injeção curta 7 . Muitas vezes escolhi polipropileno ( PP ) em vez de polietileno de alta densidade ( HDPE ) porque o PP flui melhor.

O papel dos aditivos

Adicionar os aditivos certos é como adicionar um ingrediente especial a um prato. De repente, tudo funciona melhor. Por exemplo, o estearato de zinco altera a viscosidade do fundido. Esta descoberta foi um ponto de viragem. A adição de 0,1% a 0,5% em peso permite que o plástico flua muito bem em moldes complexos, minimizando problemas como o aumento da rugosidade da superfície 8 . Isso realmente ajuda.

| Aditivo | Efeito na eficiência de enchimento de moldes |

|---|---|

| Estearato de Zinco | Reduz a viscosidade, melhora a fluidez |

| Óleo de Silicone | Melhora a lubrificação, reduz o atrito |

| Carbonato de cálcio | Aumenta a condutividade térmica, auxilia no resfriamento |

Impacto na aparência do produto

O preenchimento eficiente do molde impacta significativamente a aparência do produto. Já enfrentei muitos problemas com moldes que não eram preenchidos corretamente; produtos incompletos sempre foram um lembrete de erros. O preenchimento eficiente de moldes utiliza menos material e melhora muito a aparência do produto. A escolha do material certo garante que mesmo as partes mais complexas do design sejam totalmente formadas, evitando desvios dimensionais 9 e melhorando a estética.

Além disso, a qualidade consistente nos lotes de produção é vital. Combinar as propriedades térmicas com as condições de moldagem leva a melhores resultados; é importante.

Explorando inovações em materiais

A descoberta de novos materiais na ciência dos polímeros traz uma emoção única. Os polímeros de base biológica melhoram o fluxo de material e oferecem benefícios ambientais – uma vitória tanto para o desempenho quanto para a natureza. Esses insights sobre a escolha e melhoria de materiais levaram a grandes melhorias na eficiência do enchimento de moldes, resultando em maior qualidade do produto e menores custos de produção.

O polipropileno tem melhor fluxo que o HDPE para enchimento de moldes.Verdadeiro

As características superiores de fluxo do polipropileno o tornam mais eficiente no enchimento de moldes.

O estearato de zinco aumenta a viscosidade do fundido em plásticos.Falso

Na verdade, o estearato de zinco diminui a viscosidade do fundido, aumentando a fluidez.

Conclusão

O preenchimento insuficiente do molde leva a defeitos como disparos curtos, superfícies ásperas e desvios dimensionais. A otimização dos parâmetros de projeto e processo pode melhorar a qualidade do produto na moldagem por injeção.

-

Saiba mais sobre como otimizar sistemas de canais para melhorar o fluxo de plástico em moldes. ↩

-

Descubra como o ajuste de temperaturas pode melhorar a fluidez do plástico durante a moldagem. ↩

-

Descubra como a otimização dos sistemas de canais pode melhorar o fluxo do plástico e reduzir defeitos. ↩

-

Descubra técnicas estratégicas de projeto de portas que melhoram a eficiência do preenchimento de moldes. ↩

-

Aprenda maneiras eficazes de aprimorar os sistemas de exaustão, evitando problemas de contrapressão. ↩

-

Compreenda o impacto do enchimento insuficiente na qualidade e desempenho do produto. ↩

-

Aprenda como a escolha de materiais com melhores propriedades de fluxo pode evitar defeitos de curto alcance. ↩

-

Descubra como os aditivos melhoram a fluidez e reduzem a rugosidade da superfície. ↩

-

Explore como as escolhas adequadas de materiais evitam desvios dimensionais. ↩