Resolver problemas de subenchimento no projeto de moldes às vezes se assemelha a resolver um quebra-cabeça muito complexo. As estratégias certas transformam desafios em oportunidades de melhoria.

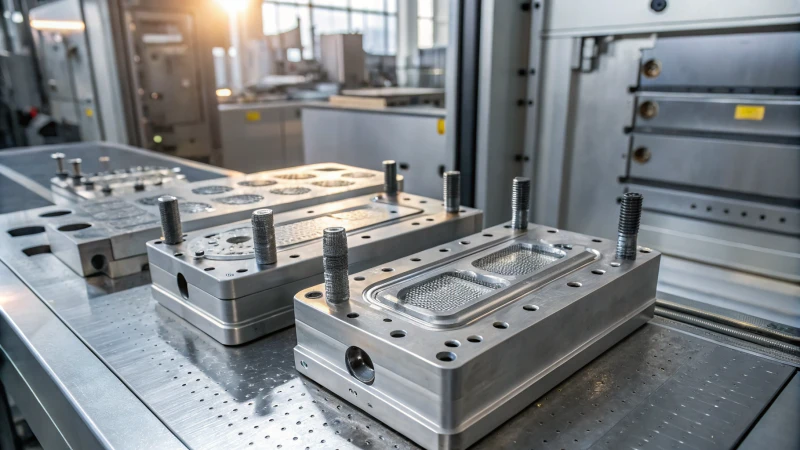

Para corrigir problemas de preenchimento insuficiente no projeto do molde, estude a localização e o tamanho do ponto de injeção. Verifique também o sistema de canais de distribuição. Um bom posicionamento provavelmente melhora o fluxo do material fundido. O tamanho adequado ajuda a preencher completamente a cavidade. Melhore também o controle dos gases de exaustão. Essas mudanças diminuem os defeitos na moldagem por injeção. Um fluxo melhor significa menos problemas.

Essas estratégias criam uma base muito sólida. Analisar cada detalhe revela ainda mais potencial para melhorar tanto a eficiência quanto a qualidade. É como ajustar um instrumento musical; cada ajuste harmoniza seu processo de fabricação. Confira estas dicas de especialistas. Veja sua linha de produção se transformar.

A localização do ponto de injeção afeta o fluxo do material fundido na moldagem por injeção.Verdadeiro

Ajustar a posição do bico de injeção pode melhorar o preenchimento em áreas de paredes finas.

O comprimento do canal de distribuição não tem impacto na eficiência do fluxo de fusão.Falso

Canais de distribuição mais curtos reduzem a resistência, melhorando a eficiência do fluxo de material fundido.

- 1. Como a localização do ponto de entrada pode afetar o preenchimento do molde?

- 2. Como o projeto do sistema de canais de distribuição afeta a prevenção de enchimento insuficiente?

- 3. Por que o projeto do sistema de exaustão de gases é crucial na moldagem por injeção?

- 4. Quais materiais melhoram a ventilação do mofo?

- 5. Como a qualidade da superfície do molde afeta o resultado do produto?

- 6. Conclusão

Como a localização do ponto de entrada pode afetar o preenchimento do molde?

Você já parou para pensar por que o posicionamento dos pontos de injeção nos moldes é tão importante? Parece que o objetivo é conseguir um fluxo perfeito!

A posição do ponto de injeção influencia o preenchimento do molde, controlando o fluxo, a distribuição da pressão e o risco de defeitos. Pontos de injeção posicionados corretamente permitem um preenchimento uniforme, reduzindo a formação de bolhas de ar e problemas de preenchimento incompleto.

Otimização do projeto do portão

Ajuste da localização do portão

Descobri que o posicionamento do ponto de injeção impacta significativamente o processo ao trabalhar com formatos complexos, como um recipiente de plástico com uma alça fina. Posicionar o ponto de injeção próximo à alça ajudou a evitar problemas de enchimento insuficiente causados por longos percursos de fusão. Pequenas mudanças podem alterar tudo, assim como pilotar um navio.

A simetria também desempenha um papel importante. Moldar uma figura de brinquedo com um ponto de injeção lateral resultava em um produto desigual. Alinhar o ponto de injeção ao longo do eixo de simetria permitiu que o metal fundido fluísse corretamente, equilibrando os dois lados. É como garantir que todos à mesa recebam uma porção igual.

é essencial colocar portões perto de áreas com paredes finas ou zonas de difícil preenchimento

Alterar o tamanho e o número de portões

O tamanho do ponto de injeção é importante. Trabalhando com grandes bandejas de plástico, percebi que aumentar o diâmetro do ponto de injeção de 3 mm para 5 mm melhorou o desempenho drasticamente. Mais material fundido resultou em menos defeitos — e, de fato, menos frustração.

Adicionar mais portões às vezes resolve problemas. Uma caixa de ferramentas com muitos compartimentos me ensinou isso. Colocar portões extras perto de cada seção preencheu os compartimentos uniformemente e tornou o processo tão fácil quanto tomar meu café da manhã.

Ajustar o tamanho do ponto de injeção de acordo com a complexidade do produto é vital para itens grandes ou com paredes espessas; aumentar o tamanho do ponto de injeção pode melhorar o fluxo de material fundido.

Aumentar o número de portas em estruturas complexas 2 garante uma distribuição uniforme.

Aprimoramento do sistema de corredores

Ajuste do comprimento e diâmetro do corredor

Subestimei a importância de encurtar os canais de distribuição até me deparar com problemas de perda de calor. Como um atalho na estrada, canais mais curtos enfrentam menos resistência e permitem um fluxo mais fácil. Em projetos de grande porte, aumentar o diâmetro dos canais garante um movimento suave.

Ao encurtar o comprimento dos canais de alimentação, diminui-se a perda de calor e a resistência à fusão, e ao redesenhar os canais para serem mais diretos, como em moldes para peças pequenas, melhora-se a eficiência.

| Aspecto do Corredor | Ajuste | Impacto |

|---|---|---|

| Comprimento | Encurtar | Menos resistência |

| Diâmetro | Aumentar | Melhor fluxo |

Aprimoramento do projeto de gases de escape

A adição de ranhuras de exaustão funcionou como abrir janelas num dia quente. O acúmulo de ar tornou-se um problema menor. Em estruturas complexas, materiais respiráveis como o aço permeável ao ar foram cruciais; eles ajudaram a evitar o enchimento insuficiente causado pelo ar aprisionado.

A adição de ranhuras de escape em cavidades profundas e outras áreas propensas à retenção de ar permite a saída do ar, evitando problemas de contrapressão.

A localização do ponto de entrada afeta a eficiência do preenchimento do molde.Verdadeiro

Ajustar a posição da comporta melhora o fluxo para áreas de paredes finas, otimizando o enchimento.

O comprimento do canal de alimentação não afeta a resistência ao fluxo de fusão.Falso

A redução do comprimento do canal de distribuição diminui a resistência à fusão e a dissipação de calor.

Como o projeto do sistema de canais de distribuição afeta a prevenção de enchimento insuficiente?

Alguns moldes de injeção se preenchem completamente, enquanto outros não. O projeto do sistema de canais de injeção é o principal fator determinante.

Um bom projeto de sistema de canais de injeção molda o produto controlando a facilidade com que o material fundido se move para dentro do molde. Esse controle de fluxo é crucial. Uma taxa de preenchimento e uma distribuição de pressão otimizadas ajudam a evitar problemas de subenchimento. Essa prática aumenta a qualidade do produto. Qualidade é fundamental.

Vamos falar sobre o comprimento e o diâmetro do corredor

Imagine que você está trabalhando em um projeto de moldagem por injeção e o produto não está preenchendo corretamente. Talvez o comprimento e o diâmetro dos canais de injeção sejam o problema. Lembro-me de ter alterado esses parâmetros em um projeto uma vez – e isso realmente mudou tudo! Canais de injeção curtos reduzem a perda de calor e a resistência. O material fundido fluiu melhor. Aumentar o diâmetro de 8 mm para 10 mm foi como abrir grandes canais de injeção, especialmente para produtos espessos. Realmente ajudou.

| Fator | Impacto |

|---|---|

| Comprimento do corredor | A redução da gordura diminui a dissipação de calor |

| Diâmetro do corredor | Diâmetros maiores aumentam a taxa de fluxo de fusão |

A magia de uma superfície de corrida suave

Certa vez, poli a superfície áspera de um canal de alimentação e o fluxo melhorou muito. Era quase como se o material fundido estivesse feliz por ter um caminho mais fácil. Uma rugosidade superficial abaixo de Ra0,8 μm reduz bastante o atrito. Menos atrito significa menos problemas de preenchimento. Realmente faz diferença.

Design de Portões: O Herói Desconhecido

O design dos pontos de injeção é frequentemente negligenciado! Percebi como reposicionar os pontos de injeção em locais mais estratégicos pode mudar tudo, especialmente em designs complexos. Em um projeto, mover o ponto de injeção no eixo de simetria de uma figura de brinquedo alterou significativamente a distribuição do material fundido. Foi uma grande vantagem.

- Localização do portão : Próximo a áreas com muros finos.

- Tamanho/Número de Portões : Deve ser compatível com a complexidade e o tamanho do produto.

Explore mais sobre otimização de projeto de portas lógicas para formatos complexos.

Respire com facilidade com sistemas de exaustão

Um bom sistema de exaustão fornece ar fresco ao molde. Eu usei aço respirável em um molde resistente e funcionou maravilhosamente bem. Ranhuras ou furos de exaustão permitem a saída do ar preso. Menos ar significa menos problemas de preenchimento insuficiente. 5 melhorias no sistema de exaustão para um melhor preenchimento do molde.

Conhecer esses elementos do sistema de canais de distribuição realmente contribui para a qualidade do produto. Isso melhora o fluxo de material e reduz defeitos.

A localização do ponto de injeção afeta o fluxo de material fundido em formas complexas.Verdadeiro

Ajustar a posição do portão ajuda a preencher áreas com paredes finas de forma eficiente.

A rugosidade da superfície do canal de alimentação não afeta o fluxo de material fundido.Falso

Canais de alimentação mais lisos reduzem o atrito, melhorando a eficiência do fluxo de material fundido.

Por que o projeto do sistema de exaustão de gases é crucial na moldagem por injeção?

Você já parou para pensar em como pequenas escolhas de design podem afetar a qualidade de uma peça moldada? Vamos explorar por que o planejamento para gases de escape é tão importante na moldagem por injeção.

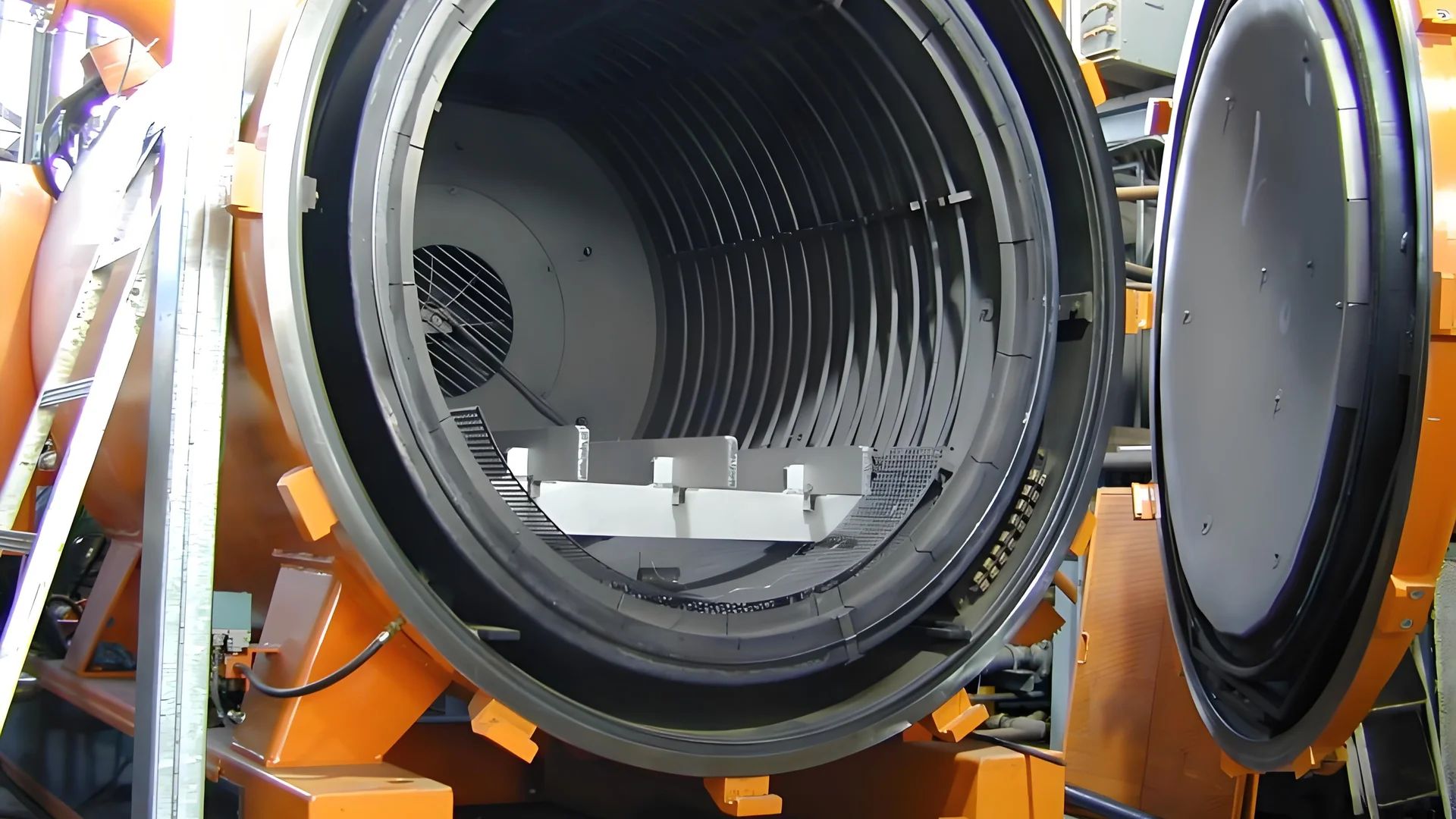

Na moldagem por injeção, o projeto do sistema de exaustão de gases é crucial para evitar defeitos como falhas na injeção e marcas de queimadura. Esse projeto permite a saída eficiente do ar aprisionado, o que contribui para a manutenção da qualidade do produto e para o melhor funcionamento do molde.

Entendendo os gases de escape na moldagem por injeção

Imagine tentar preencher um molde complexo com plástico derretido, mas bolhas de ar irritantes continuam bloqueando o caminho. Essas bolhas presas podem causar falhas na injeção, onde o plástico não preenche completamente o molde, ou podem causar marcas de queimadura quando o ar pega fogo sob pressão. Portanto, um sistema de exaustão inteligente é muito importante.

Métodos de projeto de gases de escape

Sulcos e furos de escape

Os sulcos ou orifícios de exaustão fazem toda a diferença quando posicionados nos locais certos. Por exemplo, em um projeto com cavidades de molde profundas, a adição de sulcos de exaustão com apenas 0,03 mm de largura e 0,2 mm de profundidade permitiu que o ar escapasse facilmente. Ao redor dos pinos extratores, os orifícios de exaustão ajudaram todas as peças a trabalharem suavemente e reduziram significativamente os defeitos.

Materiais respiráveis

O que acontece se ranhuras e furos não funcionarem? O uso de materiais respiráveis, como o aço respirável, pode ser a solução ideal. Esse aço permite a circulação de ar através de seus minúsculos poros, oferecendo uma solução inteligente quando as técnicas usuais não dão certo.

Otimização de Sistemas de Ventilação: Uma Tabela Comparativa

| Método | Exemplo de aplicação | Benefícios |

|---|---|---|

| Sulcos de escape | Cavidades profundas em moldes | Impede a compressão do ar e a contrapressão |

| Orifícios de exaustão | Ao redor dos pinos extratores | Garante o bom funcionamento e reduz defeitos |

| Materiais respiráveis | estruturas internas complexas | Resolve o problema de enchimento insuficiente quando o ar não consegue escapar |

Impactos no desempenho da moldagem por injeção

Um projeto correto de exaustão de gases não só melhora o desempenho do molde 6 , como também aumenta a qualidade do produto, reduzindo o desperdício e os custos de produção. Com menos defeitos para corrigir, o tempo de ciclo se torna mais rápido. Realmente acelera o processo!

Considerações relacionadas ao projeto de moldes

O ajuste fino do projeto do gás de escape exige que se considere outros aspectos, como a localização do ponto de injeção e os sistemas de canais de distribuição. Alterar o tamanho do ponto de injeção 7 também pode ajudar a distribuir o material uniformemente, evitando possíveis defeitos.

Incorporar o projeto de gases de escape a essas considerações mais amplas permite que os fabricantes alcancem um alto nível de sucesso na moldagem.

Ajustar a posição da comporta reduz o risco de enchimento insuficiente.Verdadeiro

Posicionar os pontos de injeção perto de áreas com paredes finas garante um fluxo de material fundido uniforme.

Aumentar o diâmetro do canal de alimentação diminui a resistência ao fluxo de material fundido.Verdadeiro

Diâmetros maiores permitem que mais material fundido passe suavemente, melhorando o enchimento.

Quais materiais melhoram a ventilação do mofo?

Explorar materiais de ventilação antimofo ajuda a criar um ar mais fresco e saudável. As decisões certas mantêm seu espaço livre de mofo.

Aço respirável e plásticos porosos se destacam na ventilação de ambientes com mofo. Esses materiais facilitam a circulação do ar, reduzindo a umidade de forma eficaz. As chances de crescimento de mofo diminuem significativamente, e os riscos de mofo permanecem muito baixos. Isso é importante.

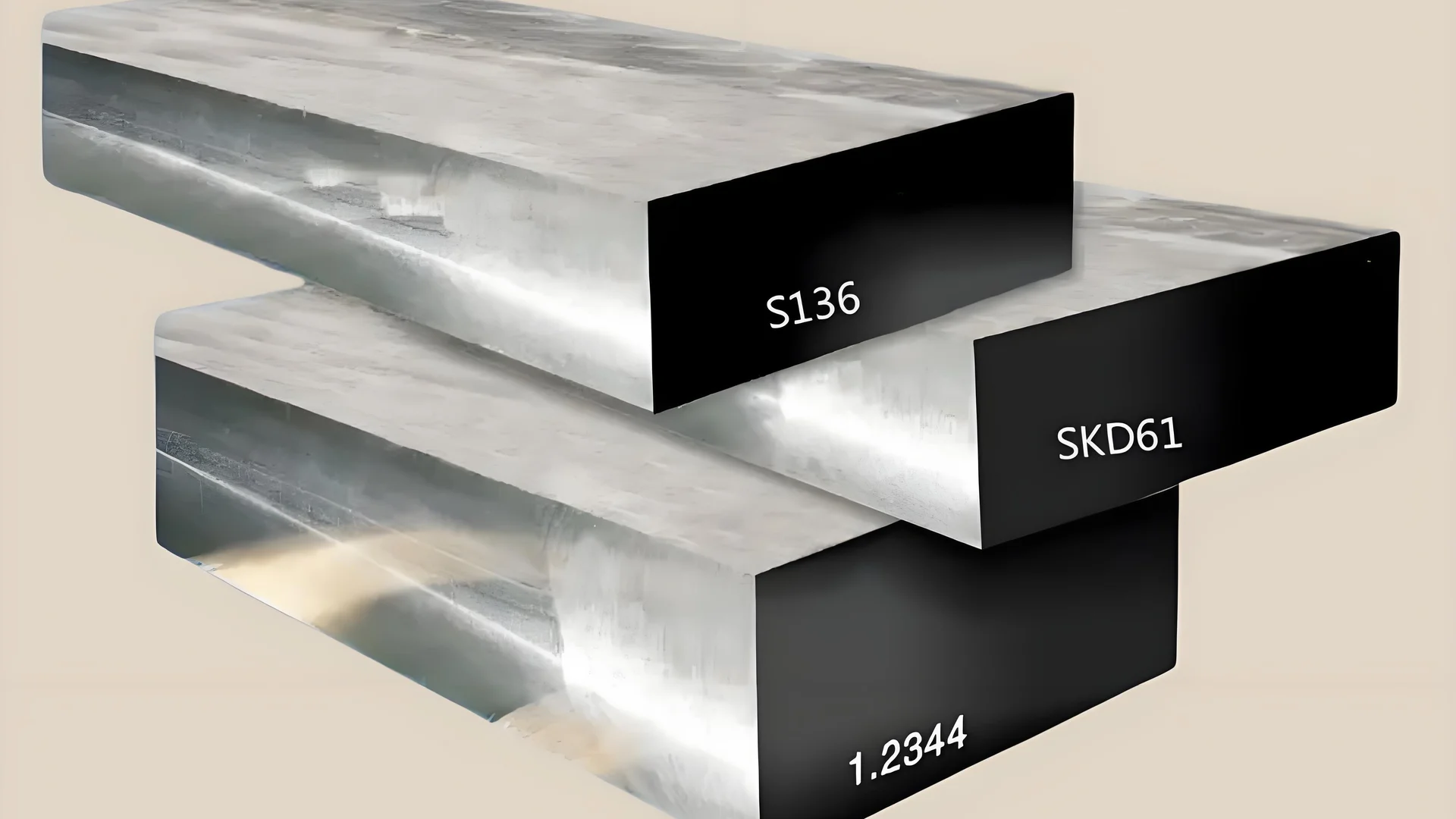

Aço respirável

O aço respirável é um material inovador usado na fabricação de moldes para melhorar a ventilação. Sua natureza porosa permite que o ar escape através do próprio aço, o que é particularmente útil em estruturas complexas onde as soluções tradicionais de exaustão não são viáveis.

Lembro-me de uma época em que trabalhava em um projeto com brinquedos de plástico detalhados para crianças. Os brinquedos precisavam ser perfeitos tanto na aparência quanto na segurança. O aço respirável se tornou um salvador inesperado. Seus minúsculos orifícios permitiam a saída de ar, especialmente em áreas complicadas onde os métodos usuais frequentemente falhavam. Certa vez, ele resolveu um problema grave de entrada de ar no pequeno nariz de um brinquedo. Salvou o projeto e minha sanidade. Foi um verdadeiro alívio.

Por exemplo, na moldagem de produtos plásticos complexos, o aço respirável pode ser estrategicamente posicionado em áreas propensas à retenção de ar, permitindo um fluxo de ar contínuo.

Plásticos porosos

Os plásticos porosos são outra excelente opção para melhorar a ventilação. Esses materiais são projetados com microfuros que permitem a passagem de ar, mantendo a integridade estrutural.

Os plásticos porosos foram muito úteis durante a reforma da minha cozinha. Esses materiais se adaptaram muito bem às molduras com espaços profundos. Eles têm pequenos orifícios que permitem a passagem de ar, mantendo a resistência. Isso foi fundamental para evitar que bolhas de ar danificassem meus armários novos.

Uma aplicação comum é na fabricação de produtos com cavidades profundas, onde esses plásticos ajudam a evitar a formação de bolsas de ar durante o processo de moldagem.

| Material | Vantagens |

|---|---|

| Aço respirável | Permite a saída de ar em estruturas de moldes complexas |

| Plásticos porosos | Impede a formação de bolhas de ar e mantém o formato do produto |

Borracha de silicone

A borracha de silicone é conhecida por sua flexibilidade e resistência à umidade. Ela pode ser usada em moldes para criar vedações que impedem a entrada indesejada de ar e umidade, controlando assim os níveis de umidade de forma eficaz.

A borracha de silicone foi essencial quando precisei de flexibilidade e resistência à umidade. Ela atuou como uma ajudante invisível, equilibrando a vedação contra umidade e a ventilação. Ideal para moldes que necessitam de trocas frequentes, a borracha de silicone proporcionou a flexibilidade necessária para que o processo transcorresse sem problemas.

Além disso, as qualidades inerentes da borracha de silicone a tornam ideal para moldes que exigem ajustes ou modificações frequentes.

Incorporando Materiais Avançados

A exploração de materiais avançados , como resinas compósitas ou metais tratados, também pode contribuir para uma melhor ventilação. As resinas compósitas são leves, porém resistentes, proporcionando um excelente equilíbrio entre resistência e permeabilidade.

Experimentar materiais avançados foi como descobrir novas oportunidades. Resinas compostas e metais tratados tornaram-se ferramentas essenciais para mim

- Resinas compostas : leves, porém resistentes, oferecem a combinação perfeita para designs complexos.

- Metais tratados : Reduzem o atrito, melhorando o fluxo de ar através da diminuição do atrito superficial — perfeito para projetos de moldes detalhados.

A seleção criteriosa desses materiais não só aprimorou meus projetos, como também aumentou minha confiança em projetá-los com mais eficiência, reduzindo falhas causadas pela má circulação de ar.

O tamanho do ponto de injeção deve aumentar para produtos maiores.Verdadeiro

Produtos maiores exigem um diâmetro de entrada maior para melhorar o fluxo de material fundido.

Superfícies rugosas nos canais de distribuição melhoram o fluxo do material fundido.Falso

Canais de distribuição lisos reduzem o atrito, melhorando a eficiência do fluxo de material fundido.

Como a qualidade da superfície do molde afeta o resultado do produto?

Você já se perguntou como os mínimos detalhes determinam o sucesso ou o fracasso de um produto?

A qualidade da superfície de um molde afeta significativamente a aparência, a textura e o funcionamento do produto final. Um molde liso facilita o fluxo uniforme do material, reduzindo defeitos. Além disso, melhora a aparência e a resistência, fatores cruciais para a criação de itens de alta qualidade.

O papel do acabamento superficial na estética e na funcionalidade

A primeira vez que notei o impacto de um molde polido foi inesquecível. Parecia mágica – ver o material fundido deslizar para cada canto sem qualquer dificuldade. Com menos atrito, uma superfície lisa permite que o material fundido se mova facilmente , proporcionando um acabamento tão uniforme que as imperfeições quase desaparecem. Veja, por exemplo, as caixas de componentes eletrônicos. Um acabamento brilhante não só tem um visual elegante, como também age como um escudo, mantendo a sujeira afastada e o brilho intacto por muito tempo.

Qualidade da superfície e integridade estrutural

Nada é mais frustrante do que ver um projeto arruinado por irregularidades ou pontos fracos. Descobri, através de desafios, que esses problemas geralmente surgem de superfícies ásperas do molde. Ao melhorar cuidadosamente a suavidade por meio do polimento, mantemos o resfriamento equilibrado e protegemos a forma e a resistência do produto. É como colocar uma armadura no seu produto.

Aprimoramentos no projeto do portão e do corredor

Otimização do projeto de portas lógicas:

- Ajuste na posição da comporta: Precisei mover a comporta pelas alças dos recipientes de plástico uma vez e, nossa, que diferença! Essa pequena mudança proporciona um enchimento uniforme, principalmente em áreas com paredes finas e difíceis de alcançar.

- Ajustes de tamanho e número: Para moldes maiores, aumentar o tamanho do ponto de injeção ajuda bastante. Adicionar pontos de injeção extras em peças complexas também pode fazer uma grande diferença.

| Tipo de produto | Ajuste do portão |

|---|---|

| Recipientes de paredes finas | Próximo a áreas finas |

| Bandejas grandes | diâmetro de portão maior |

| caixas de ferramentas complexas | Portões auxiliares adicionais |

Melhorias no sistema de corredores

Ajuste do comprimento e diâmetro dos canais de alimentação:

Tentei encurtar os canais para diminuir a perda de calor. Em peças maiores, aumentar o diâmetro dos canais ajuda o material fundido a fluir de forma mais uniforme.

- Qualidade da superfície: Canais polidos? Sem dúvida! Reduzem bastante o atrito, o que significa menos problemas de enchimento incompleto – uma verdadeira salvação na produção.

Melhoria no projeto do sistema de gases de escape

Implementação de ranhuras de exaustão:

Cavidades profundas se beneficiam de ranhuras de exaustão, impedindo o acúmulo de ar que causa pressão. Orifícios de exaustão bem posicionados são muito importantes para a liberação de ar de forma adequada.

| Recurso de molde | Projeto de escapamento |

|---|---|

| cavidades profundas | Ranhuras de escape |

| Superfícies de separação | Orifícios de exaustão regulares |

Concentrar-se na qualidade da superfície do molde é como aperfeiçoar uma arte – melhora significativamente os resultados do produto. Esse foco não só torna os produtos mais bonitos, como também garante que permaneçam firmes e funcionem bem. Quem tiver interesse em aprender mais deve explorar recursos adicionais sobre melhorias em moldes¹¹ para obter informações valiosas sobre como aprimorar as estratégias de produção.

A localização do ponto de entrada afeta a eficiência do preenchimento do molde.Verdadeiro

Posicionar os pontos de injeção perto de áreas com paredes finas garante um fluxo de material fundido uniforme.

A qualidade da superfície do canal de alimentação não afeta o preenchimento do molde.Falso

Canais de alimentação mais lisos reduzem o atrito, melhorando a eficiência do fluxo de material fundido.

Conclusão

Este artigo explora soluções eficazes de projeto de moldes para problemas de subenchimento, com foco na otimização do ponto de injeção, melhorias no sistema de canais de distribuição e projeto de gases de exaustão para aumentar a eficiência e a qualidade do produto.

-

Descubra como diferentes posicionamentos de pontos de injeção afetam o preenchimento do molde em formatos complexos, aprimorando seus projetos. ↩

-

Descubra por que múltiplos pontos de injeção podem otimizar o preenchimento do molde para produtos complexos. ↩

-

Entenda como o design do sistema de exaustão melhora o preenchimento do molde, permitindo que o ar aprisionado escape. ↩

-

Explore estratégias para posicionamento e dimensionamento de pontos de injeção que melhorem a eficiência de preenchimento em moldes complexos. ↩

-

Descubra métodos para melhorar a evacuação de ar dos moldes, reduzindo defeitos como falta de enchimento. ↩

-

Saiba mais sobre os benefícios de um sistema de exaustão bem projetado para melhorar a eficiência do molde e a qualidade do produto. ↩

-

Entenda como o ajuste do tamanho do portão pode melhorar a distribuição de materiais e complementar as estratégias de gases de escape. ↩

-

Este link explica como as propriedades únicas do aço respirável melhoram o fluxo de ar e evitam a retenção de ar. ↩

-

Descubra como materiais avançados, como resinas compostas, otimizam o design de moldes, melhorando o fluxo de ar e a resistência. ↩

-

Aprenda como superfícies mais lisas facilitam o fluxo de material fundido, reduzindo defeitos. ↩

-

Descubra métodos para melhorar a qualidade dos moldes, garantindo um desempenho superior do produto. ↩