Os problemas de rebarba na moldagem por injeção muitas vezes parecem um jogo sem fim, surgindo justamente quando tudo parece estar bem.

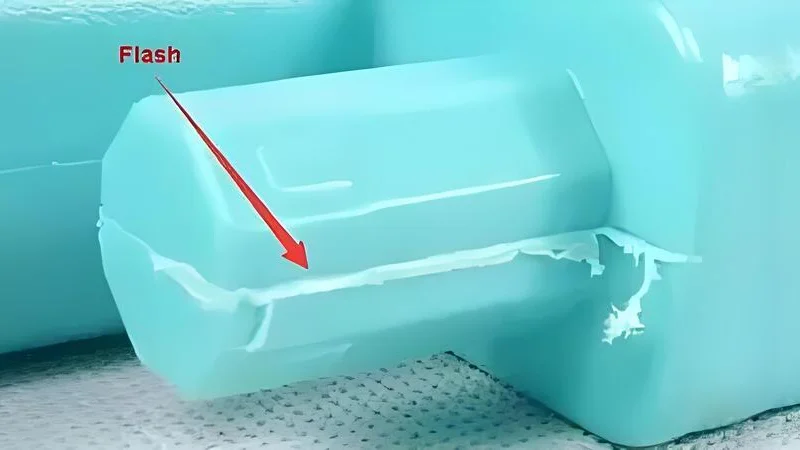

Em produtos moldados por injeção, às vezes ocorre vazamento de material em excesso do molde. Isso acontece devido a moldes mal ajustados, configurações de injeção incorretas ou materiais inadequados. Os operadores precisam inspecionar e corrigir o molde. Devem ajustar as configurações do processo e escolher materiais adequados para reduzir as falhas. Essas medidas são de grande ajuda.

Passei muitas horas trabalhando com moldes, tentando obter o encaixe perfeito. Imagine montar um móvel da IKEA e perceber que esqueceu de alguma etapa. É frustrante, mas geralmente dá para corrigir. Alinhe as superfícies do molde perfeitamente, evitando desgaste ou sujeira que causem rebarbas. Verifique as folgas do molde e certifique-se de que o sistema de exaustão permaneça desobstruído.

Os parâmetros de injeção são como cozinhar. Use a temperatura e o tempo corretos. Reduza as pressões de injeção e de retenção gradualmente. Diminua a velocidade de injeção, se necessário. Essas pequenas alterações podem reduzir bastante os problemas de ignição instantânea.

Os materiais também são importantes. Escolher o material certo é como escolher o sapato perfeito – essencial para o conforto e a funcionalidade. A fluidez do material deve ser adequada. Controle a temperatura para evitar que ele escorra demais, o que pode causar manchas.

Problemas de rebarba são sempre causados por um encaixe inadequado do molde.Falso

O excesso de material também pode resultar de parâmetros de injeção incorretos ou materiais inadequados.

O ajuste fino dos parâmetros do processo pode minimizar defeitos de rebarba.Verdadeiro

Ajustar a velocidade de injeção, a pressão e a temperatura ajuda a reduzir problemas de vaporização instantânea.

Como posso ajustar meu molde para evitar rebarbas?

Já aconteceu de tudo parecer perfeito? Aí, de repente, você percebe um brilho irritante na sua peça moldada.

As principais alterações no molde para evitar rebarbas incluem verificar o desgaste da superfície de separação. As folgas do molde devem ser ajustadas. Uma exaustão adequada é essencial, portanto, lembre-se disso. Ajuste também as configurações de injeção, como pressão e velocidade. Concentre-se nesses elementos para evitar rebarbas.

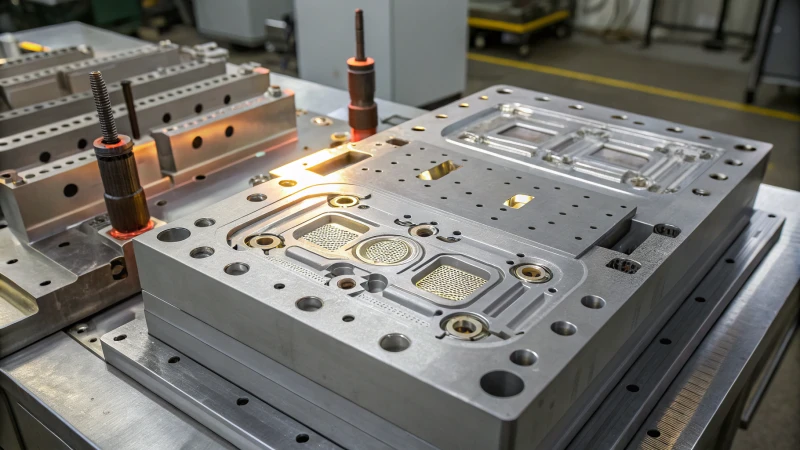

Noções básicas de ajuste de moldes

Aqui vai uma pequena história. Antigamente, quando trabalhava com projeto de moldes, aprendi da pior maneira que até mesmo uma pequena imperfeição na superfície de separação do molde¹ podia causar grandes problemas. Lembro-me de uma vez em que um pequeno resíduo de plástico passou despercebido, resultando em rebarbas terríveis. Agora, nada escapa à minha atenção. Concentro-me em manter a superfície de separação plana e limpa. Se houver qualquer desgaste, eu a polimento ou retifico imediatamente.

As folgas podem ser complicadas. Certa vez, passei um fim de semana inteiro tentando descobrir por que minhas peças tinham rebarbas. Acabou sendo um problema na folga do cursor. Desde então, medir essas folgas com precisão se tornou minha regra – manter as folgas do cursor entre 0,03 e 0,05 mm realmente ajuda.

Um sistema de escape adequado também é vital. Um sistema de escape deficiente retém gases e aumenta a pressão, causando combustão espontânea. Verificar se os sulcos não estão obstruídos e se possuem a profundidade correta (0,02-0,05 mm) é importante. Exige um esforço extra, mas vale a pena.

Ajuste fino das etapas de injeção

Antigamente, ajustar a pressão de injeção era como mixar música como um DJ. Pequenos ajustes de 5 a 10 MPa equilibram defeitos e previnem o excesso de material — encontrar esse ponto ideal evita problemas.

A velocidade de injeção não se resume apenas à rapidez; uma velocidade de injeção rápida pode aumentar repentinamente a pressão na cavidade, causando problemas de rebarba. Uma velocidade mais lenta e controlada pode evitar picos repentinos de pressão que causam problemas de rebarba.

Reduzir os tempos de injeção e espera também é um truque, mas com cuidado — garantir que o produto esteja totalmente moldado primeiro é fundamental.

Fatos materiais

A fluidez do material impacta significativamente a ocorrência de fulgor; usar materiais com menor fluidez ou adicionar cargas como carbonato de cálcio faz uma grande diferença — é como dar novas características ao material!

O controle da temperatura também é crucial; altas temperaturas diminuem a viscosidade e resultam em maior risco de vaporização instantânea, aumentando a fluidez.

| Parâmetro | Faixa de ajuste |

|---|---|

| Pressão de injeção | Reduzir em 5-10 MPa |

| Pressão de retenção | Reduzir em 3-5 MPa |

| Velocidade de injeção | De velocidade média a lenta |

| Temperatura do material | Barril: -10 a -20°C |

| Mofo: -5 a -10°C |

Cada ajuste é como montar um quebra-cabeça — quando tudo se encaixa perfeitamente, vai além da redução de desperdício; trata-se de aumentar a eficiência da produção e entregar produtos de alta qualidade. Quem não gosta de ver seu trabalho árduo dar frutos? O projeto de moldes 3 é verdadeiramente uma forma de arte.

A ocorrência de vaporização instantânea é causada por pressão de injeção excessiva.Verdadeiro

A pressão excessiva de injeção pode causar transbordamento do material, criando rebarbas.

Materiais com alta fluidez reduzem o risco de turbidez.Falso

A alta fluidez aumenta o risco de vaporização instantânea, tornando o material mais propenso a vazar.

Como otimizar os parâmetros de moldagem por injeção?

Imagine reduzir as imperfeições em seus objetos de plástico com alguns ajustes simples!

A otimização da moldagem por injeção envolve o ajuste das configurações do molde e a seleção de materiais adequados. Os fabricantes ajustam fatores como pressão, velocidade e fluidez. Um gerenciamento cuidadoso reduz defeitos como rebarbas. Um gerenciamento adequado é fundamental.

Entendendo os Ajustes de Moldes

O ajuste correto do molde desempenha um papel fundamental na otimização dos parâmetros de moldagem por injeção. Lembro-me da primeira vez que vi uma superfície de separação do molde que não era plana. Era no início da minha carreira e aprendi como esses pequenos detalhes são importantes. Uma superfície de separação desgastada pode causar rebarbas, um daqueles defeitos irritantes que incomodam. Agora, verifico regularmente a superfície de separação do molde em busca de irregularidades. Se encontro alguma, um pouco de retificação ou polimento geralmente resolve o problema.

Em seguida, verificar a folga do molde é crucial. Uma folga muito grande, especialmente nos deslizadores ou pinos extratores, cria problemas. Por exemplo, as folgas dos deslizadores devem ser mantidas entre 0,03 e 0,05 mm para manter o equilíbrio.

Além disso, o sistema de escape também merece atenção. Um canal de escape obstruído pode ser um grande problema, pois retém gases e aumenta a pressão na cavidade. Certa vez, precisei usar uma agulha fina para desentupir um bloqueio persistente – um evento difícil de esquecer!

| Componente de molde | Parâmetro ideal |

|---|---|

| Gap deslizante | 0,03-0,05 mm |

| Sulco de escape | Profundidade de 0,02 a 0,05 mm |

Ajuste dos parâmetros do processo de moldagem por injeção

Alterar as pressões de injeção e de retenção mudou tudo para mim. Quando comecei a reduzir essas pressões, fiquei surpreso com o quanto isso reduziu defeitos como rebarbas.

Reduza gradualmente a pressão de injeção em 5-10 MPa e a pressão de manutenção em 3-5 MPa até que os defeitos diminuam.

Aprendendo da maneira mais difícil, descobri que uma velocidade de injeção muito alta pode causar picos de pressão. Utilizar uma velocidade média ou lenta não só melhorou a qualidade do produto, como também me deixou muito mais tranquilo.

Exemplo de ajustes de parâmetros

- Pressão de injeção : Reduzir em 5-10 MPa.

- Pressão de retenção : Reduzir em 3-5 MPa.

- Velocidade de injeção : mudar de rápida para média/lenta.

Considerações sobre o material

A escolha do material certo influencia muito o processo. Antigamente, um material com fluidez excessiva gerava mais rebarbas do que eu desejava.

Agora, opto por materiais com fluidez ligeiramente menor ou que permitam a adição de cargas como carbonato de cálcio.

O controle da temperatura também é crucial; variações de 10 a 20 °C na temperatura do cilindro e de 5 a 10 °C na temperatura do molde fazem uma grande diferença nos resultados.

| Aspecto Material | Recomendações de ajuste |

|---|---|

| Fluidez do material | Utilizar enchimentos (10%-30%) |

| Temperatura do barril | Reduzir em 10-20°C |

| Temperatura do molde | Diminuir em 5-10°C |

Ver como esses ajustes se adaptam às instalações modernas abriu meus olhos para as técnicas de otimização de parâmetros . É incrível como essas técnicas se adequam às necessidades específicas de produção e às estratégias de moldagem personalizadas . Cada mudança parece uma peça de quebra-cabeça que se encaixa perfeitamente, tornando o processo muito gratificante.

A folga entre os deslizadores deve ser de 0,03 a 0,05 mm para evitar reflexos.Verdadeiro

Manter as folgas do deslizador dentro dessa faixa minimiza o excesso de material, garantindo o fechamento adequado do molde.

Reduzir a velocidade de injeção aumenta a pressão na cavidade instantaneamente.Falso

Altas velocidades de injeção aumentam a pressão na cavidade, em vez de reduzi-la.

Como a seleção de materiais influencia a redução do excesso de material?

A escolha do material ideal é fundamental para reduzir o excesso de material durante a moldagem por injeção. Explicarei os motivos e os métodos.

A escolha do material influencia a redução de rebarbas, controlando a fluidez e a temperatura durante a moldagem. Selecionar o material correto evita o transbordamento. Isso resulta em um encaixe perfeito no molde e menos rebarbas. A qualidade do produto melhora. O desperdício diminui.

Fluidez e Flash do Material

Quando comecei a trabalhar com moldes, aprendi rapidamente a importância da fluidez. Imagine o material como um líquido sorrateiro tentando se infiltrar por cada pequeno espaço no molde. Alta fluidez faz com que ele entre facilmente nas frestas e cause rebarbas indesejadas. Escolher materiais com fluidez controlada ou ajustar as misturas usando cargas como carbonato de cálcio é muito útil. Essas cargas ajudam a controlar a fluidez e aumentam a resistência e a durabilidade.

Ajustes práticos com preenchimentos

Em um projeto, a mistura de diferentes cargas me proporcionou a combinação perfeita de fluidez e resistência. Calcular a porcentagem exata a cada vez, com base nas necessidades do produto, parecia um experimento científico. Alcançar a precisão foi incrivelmente gratificante.

| Tipo de enchimento | Impacto na fluidez | Percentagem de utilização típica |

|---|---|---|

| Carbonato de cálcio | Reduz a fluidez | 10%-30% |

| Talco | Aumenta a rigidez | 5%-20% |

Controle de temperatura na seleção de materiais

A primeira vez que observei o impacto da temperatura foi surpreendente. Foi quase mágico: altas temperaturas aumentavam a fluidez e o risco de vaporização instantânea. Agora, selecionar materiais que tenham bom desempenho mesmo em temperaturas moderadas é rotina para mim.

Para termoplásticos, ajustar a temperatura do cilindro em apenas 10-20°C e a temperatura do molde em 5-10°C controla a situação. Essa pequena alteração preserva a espessura do material e reduz significativamente o excesso de material.

Ajustes de molde e compatibilidade de materiais

Selecionar o material certo significa mais do que apenas escolher um composto; também orienta os ajustes do molde. Manter as superfícies de separação do molde intactas é crucial para evitar rebarbas. Materiais diferentes exercem pressões diferentes, portanto, alterações no projeto do molde para garantir a compatibilidade são importantes.

- Superfície de separação do molde : Manter essas superfícies realmente lisas e livres de desgaste é crucial, especialmente para materiais que exigem altas pressões.

- Controle de folgas no molde : Alguns materiais são menos compressíveis e exigem um controle de folgas mais preciso. Ajustar as folgas dos deslizadores ou adicionar juntas costuma ser necessário.

A escolha do material certo influencia muitos fatores, incluindo a pressão e a velocidade de injeção. A seleção correta afeta diretamente a qualidade e a eficiência.

O carbonato de cálcio reduz a fluidez do material.Verdadeiro

O carbonato de cálcio é usado como carga para reduzir a fluidez dos materiais.

Materiais com maior fluidez sempre evitam o aparecimento de flashes.Falso

Uma fluidez excessiva pode fazer com que os materiais se infiltrem nas frestas do molde, causando rebarbas.

Como posso controlar o excesso de material em moldes complexos de forma eficaz?

Você já se sentiu preso na confusão de rebarbas durante o processo de moldagem por injeção? Eu entendo perfeitamente esse desafio. Aprender novos métodos pode transformar tudo, melhorando tanto a qualidade quanto a eficiência.

O controle de rebarbas em moldes complexos envolve o ajuste de componentes como superfícies de separação e folgas. O ajuste preciso das configurações de injeção é essencial. As propriedades do material também devem ser consideradas. Essas etapas reduzem significativamente os defeitos, melhorando consideravelmente a qualidade da produção.

Ajustes de molde

Pense na sensação boa quando tudo se encaixa perfeitamente. Esse é o nosso objetivo com os ajustes de molde.

Primeiro, verifique a superfície de separação do molde . É como garantir que uma peça de quebra-cabeça se encaixe sem arranhões ou sujeira. Se houver danos ou sujeira, corrija-os esmerilhando ou polindo para manter a precisão.

Agora, considere a folga do molde . Imagine tentar vestir uma calça jeans apertada. Se as folgas forem muito grandes, a peça não se ajustará bem. Meça essas folgas com cuidado, geralmente entre 0,03 e 0,05 mm, para reduzir o excesso de material. Trocar os deslizadores ou adicionar uma camada fina pode resolver o problema.

Lembre-se do sistema de exaustão . Imagine tentar respirar em um ambiente muito apertado. Se a ranhura do molde ficar obstruída, a pressão na cavidade aumenta e causa rebarbas. Inspeções e limpezas regulares com ferramentas afiadas ou ar comprimido ajudam a manter um bom fluxo de ar.

Ajuste dos parâmetros do processo de moldagem por injeção

Pense nos parâmetros de injeção como sintonizar um rádio para obter um som nítido.

- A pressão de injeção e a pressão de manutenção são muito importantes. Reduza essas pressões gradualmente, talvez em 5 a 10 MPa, para lidar com problemas de vaporização instantânea.

- O mesmo se aplica à velocidade de injeção 7 ; diminuir a velocidade preenche a cavidade uniformemente.

- reduza o tempo de injeção e o tempo de espera ; é semelhante a cozinhar – diminua o tempo, mas encontre o equilíbrio certo para evitar erros.

Considerações sobre o material

Escolher o material parece imprevisível, mas é importante.

A fluidez do material influencia a formação de rebarbas. Materiais com menor fluidez ou cargas como carbonato de cálcio podem ajudar a controlar esse problema.

O ajuste da temperatura do material , modificando as configurações do cilindro e do molde, controla a viscosidade e reduz os riscos de rebarbas.

| Parâmetro | Método de ajuste | Benefícios |

|---|---|---|

| superfície de separação do molde | Retificação/Polimento | Garante a planicidade |

| folga do molde | Substituir/Adicionar junta | Minimiza o flash |

| Sistema de escape | Sulcos limpos | Reduz a pressão na cavidade |

| Pressão de injeção | Diminua gradualmente | Reduz o risco de defeitos |

| Velocidade de injeção | Desacelerar | Obturação suave da cavidade |

| Fluidez do material | Adicionar enchimentos/Reduzir a temperatura | Controla o fluxo e a expansão |

A integração dessas técnicas inteligentes resultou em melhor desempenho dos moldes e excelente qualidade dos produtos em processos de moldagem por injeção. Pequenas mudanças podem gerar grandes resultados!

As superfícies de separação do molde devem ser polidas para garantir sua planicidade.Verdadeiro

O polimento garante que as superfícies de separação do molde fiquem planas, evitando rebarbas.

Uma pressão de injeção mais alta reduz a ocorrência de vaporização instantânea.Falso

Reduzir a pressão de injeção ajuda a diminuir o flash, e não a aumentá-lo.

Conclusão

Este artigo discute estratégias eficazes para solucionar problemas de rebarbas em produtos moldados por injeção, com foco em ajustes de molde, otimização de parâmetros de processo e seleção de materiais para melhorar a qualidade do produto.

-

Descubra métodos detalhados para avaliar e reparar superfícies de separação de moldes, garantindo que permaneçam planas e livres de defeitos. ↩

-

Aprenda como o ajuste da velocidade de injeção pode prevenir defeitos como rebarbas, equilibrando a pressão na cavidade. ↩

-

Explore princípios abrangentes que orientam o projeto eficaz de moldes e previnem defeitos comuns, como rebarbas. ↩

-

Descubra técnicas práticas utilizadas na indústria para otimizar os parâmetros de moldagem por injeção de forma eficaz. ↩

-

Conheça estratégias personalizadas que podem aumentar a eficiência e a qualidade para diferentes requisitos de produção. ↩

-

Explore métodos para manter as superfícies de separação do molde em ótimas condições para um funcionamento ideal. ↩

-

Descubra maneiras de ajustar a velocidade de injeção para obter melhores resultados de moldagem. ↩

-

Saiba mais sobre as configurações de temperatura ideais para controlar as propriedades dos materiais. ↩