Você já se perguntou como algo tão invisível como a eletricidade estática pode impactar sua linha de produção?

Para resolver problemas estáticos na moldagem por injeção, considere o uso de agentes antiestáticos, a otimização dos níveis de umidade, o emprego de equipamentos de eliminação de estática, como sopradores de íons, e a melhoria dos projetos de moldes e transportadores. Estas medidas podem reduzir eficazmente a carga estática e os seus efeitos adversos.

Embora esses métodos forneçam uma base sólida para resolver problemas estáticos, compreender as nuances de cada abordagem pode melhorar significativamente a eficiência da produção e a qualidade do produto. Vamos nos aprofundar em cada método para descobrir soluções mais detalhadas.

A umidade acima de 65% reduz a estática na moldagem por injeção.Verdadeiro

A umidade mais alta aumenta a condutividade do ar, dissipando efetivamente as cargas estáticas.

- 1. Quais são as principais causas da eletricidade estática na moldagem por injeção?

- 2. Como a eletricidade estática afeta a qualidade e a eficiência do produto?

- 3. Quais agentes antiestáticos são mais eficazes para moldagem por injeção?

- 4. Como a otimização do ambiente de produção pode reduzir problemas estáticos?

- 5. Conclusão

Quais são as principais causas da eletricidade estática na moldagem por injeção?

A eletricidade estática pode interromper silenciosamente a moldagem por injeção, afetando a qualidade e a segurança do produto.

A eletricidade estática na moldagem por injeção surge principalmente do atrito e da carga por indução. O atrito ocorre à medida que o plástico fundido flui através do molde, enquanto a indução ocorre em ambientes carregados.

Compreendendo o carregamento por fricção

A carga por fricção é uma fonte comum de eletricidade estática na moldagem por injeção. À medida que o plástico fundido se move através da cavidade do molde, ele encontra atrito. Esse atrito faz com que as moléculas da superfície fiquem carregadas, levando ao deslocamento de carga e, por fim, gerando eletricidade estática.

Além disso, quando as peças plásticas se separam do molde ou se movem ao longo da correia transportadora, ocorrem interações de fricção semelhantes, perpetuando o acúmulo de estática. Isto é particularmente problemático em casos onde os moldes são complexos ou onde há movimento significativo durante o processamento.

Exemplo: Fricção em Ação

Considere um cenário em que estão envolvidas peças de paredes finas. Essas peças geralmente sofrem atrito significativo devido à sua área superficial em relação à massa. Essas peças podem demonstrar maior estática porque requerem mais energia para serem ejetadas dos moldes, levando a um maior acúmulo de carga.

Dinâmica de carregamento por indução

O carregamento por indução ocorre quando campos elétricos externos ou outros objetos carregados influenciam as peças plásticas durante a produção. Esse tipo de carregamento tem menos a ver com o contato direto e mais com a presença de um campo elétrico que polariza as moléculas dentro do plástico.

Por exemplo, em ambientes com elevada atividade eletromagnética, as peças de plástico podem inadvertidamente ganhar carga sem qualquer interação direta. Isso torna o gerenciamento do espaço de trabalho fundamental para minimizar a eletricidade estática.

Exemplo: Ambientes Indutivos

Numa fábrica com maquinaria pesada, o equipamento pode criar campos eléctricos que inadvertidamente levam à carga por indução de componentes próximos. Garantir o aterramento e a blindagem adequados pode mitigar tais efeitos, mantendo a integridade do produto.

Fricção vs Indução1

Embora ambos os métodos conduzam à geração de eletricidade estática, os seus mecanismos são distintos. O atrito é resultado do contato físico e do movimento, enquanto a indução tem mais a ver com proximidade e campos eletromagnéticos. Compreender estas diferenças ajuda a conceber estratégias eficazes para gerir questões estáticas.

Ambos os tipos de carregamento necessitam de monitoramento e controle cuidadosos, o que pode ser conseguido modificando os ambientes de processamento ou empregando equipamentos especializados projetados para dissipar ou neutralizar cargas estáticas. Esta compreensão permite intervenções direcionadas, melhorando a eficiência da produção e garantindo resultados de alta qualidade.

O atrito é a principal causa da estática na moldagem por injeção.Verdadeiro

A carga por fricção ocorre à medida que o plástico se move através dos moldes, causando estática.

A indução requer contato direto para causar eletricidade estática.Falso

A indução envolve campos elétricos que polarizam moléculas, não contato.

Como a eletricidade estática afeta a qualidade e a eficiência do produto?

A eletricidade estática é uma força invisível que pode prejudicar significativamente a qualidade e a eficiência dos processos de produção.

A eletricidade estática pode degradar a qualidade do produto, causando atração de poeira, mau funcionamento do equipamento e riscos à segurança, afetando a eficiência.

Causas e efeitos da eletricidade estática na qualidade do produto

A eletricidade estática na moldagem por injeção decorre principalmente da carga por fricção e da carga por indução . À medida que o plástico fundido flui através das cavidades do molde ou se separa das superfícies, eles ficam carregados. Da mesma forma, campos elétricos próximos podem induzir cargas em peças plásticas. Essas cobranças levam a vários problemas de qualidade:

- Atração de poeira : Superfícies carregadas atraem partículas de poeira, degradando a qualidade visual de produtos como lentes ópticas ou caixas eletrônicas.

- Problemas de adesão : As peças podem aderir aos moldes ou às correias transportadoras, complicando a desmoldagem e o manuseio do produto.

Impacto na eficiência da produção

A eficiência das linhas de produção pode ser gravemente prejudicada pela eletricidade estática:

- Interferência nos Processos : A adsorção em moldes ou equipamentos devido à estática pode atrasar os ciclos de produção.

- Preocupações de segurança : A descarga eletrostática ( ESD ) representa riscos em ambientes inflamáveis, podendo causar incêndios ou explosões.

Enfrentando desafios estáticos em moldagem por injeção

As seguintes estratégias podem mitigar problemas estáticos:

- Agentes Antiestáticos : Utilize agentes internos ou externos para neutralizar cargas estáticas. Os agentes internos são misturados com matérias-primas para efeitos duradouros, enquanto os agentes externos são aplicados nas superfícies do produto para resultados imediatos.

- Controles Ambientais : O aumento da umidade ajuda a dissipar as cargas estáticas; manter a umidade acima de 65% é eficaz.

- Equipamento de eliminação de estática : Instale sopradores de íons ou barras de eliminação de estática para neutralizar cargas durante a produção.

Ao integrar esses métodos ao seu processo, você pode melhorar a qualidade do produto e a eficiência da produção, garantindo um ambiente de fabricação mais seguro e confiável. Para obter mais informações sobre a otimização de técnicas de moldagem por injeção 2 , explore nossos guias detalhados e conselhos de especialistas.

A eletricidade estática causa atração de poeira nos produtos.Verdadeiro

Superfícies carregadas atraem poeira, degradando a qualidade do produto.

O aumento da umidade diminui os problemas de eletricidade estática.Verdadeiro

A umidade mais alta ajuda a dissipar as cargas estáticas de maneira eficaz.

Quais agentes antiestáticos são mais eficazes para moldagem por injeção?

A eletricidade estática pode causar estragos na moldagem por injeção, levando a defeitos no produto e problemas operacionais.

Para um controle estático eficaz na moldagem por injeção, considere agentes antiestáticos internos e externos. Os agentes internos misturam-se com o plástico, oferecendo proteção a longo prazo, enquanto os agentes externos são aplicados nas superfícies para um efeito imediato, embora temporário. Escolha com base nos requisitos do produto e nas restrições de produção.

Compreendendo os agentes antiestáticos

Os agentes antiestáticos desempenham um papel crítico na minimização da eletricidade estática nos processos de moldagem por injeção. Esses agentes atuam aumentando a condutividade do material, permitindo que as cargas se dissipem mais rapidamente. Existem dois tipos principais: agentes antiestáticos internos e externos.

Agentes Antiestáticos Internos

Os agentes antiestáticos internos são misturados diretamente nas matérias-primas plásticas antes do início do processo de moldagem por injeção. Esses agentes formam uma rede condutora dentro do plástico, proporcionando proteção duradoura contra o acúmulo de estática.

-

Vantagens:

- Efeito duradouro, pois estão integrados no produto.

- Adequado para produtos que exigem proteção estática consistente durante todo o seu ciclo de vida.

-

Exemplos:

- Compostos de amônio quaternário : Conhecidos por suas excelentes propriedades antiestáticas, mas podem ser sensíveis à umidade.

- Ésteres de ácido fosfórico : Proporcionam um bom equilíbrio de condutividade e são frequentemente usados em caixas eletrônicas.

Agentes Antiestáticos Externos

Agentes externos são aplicados na superfície do produto moldado. Eles funcionam formando uma fina camada condutora, normalmente atraindo umidade do ar para reduzir a carga estática.

-

Vantagens:

- Aplicação rápida e fácil.

- Ideal para necessidades imediatas de redução estática.

-

Exemplos:

- Soluções à base de spray : frequentemente usadas para soluções rápidas na pós-produção.

- Formulações de limpeza : Fornecem uma solução temporária que pode ser reaplicada conforme necessário.

Comparando a eficácia

A escolha entre agentes antiestáticos internos e externos depende frequentemente dos requisitos específicos do produto moldado por injeção e do ambiente de produção.

| Recurso | Agentes Internos | Agentes Externos |

|---|---|---|

| Longevidade | Alto | Médio |

| Facilidade de aplicação | Complexo (requer mistura com material) | Simples (aplicação de superfície) |

| Eficácia Imediata | Inferior (requer integração) | Alto (aplicação imediata) |

| Custo | Maior (mais material necessário) | Inferior (menos material, mais fácil de aplicar) |

Fatores que influenciam a eficácia

- Compatibilidade de materiais : Escolha agentes compatíveis com o tipo de plástico para evitar alterações nas propriedades mecânicas.

- Condições Ambientais : Ambientes com alta umidade podem aumentar a eficácia de certos agentes externos.

- Design e uso do produto : Considere como e onde o produto será usado para determinar o nível necessário de proteção antiestática.

A compreensão desses fatores e características pode ajudar os fabricantes a decidir sobre a estratégia antiestática mais eficaz para suas necessidades específicas. Para saber mais sobre este tópico, explore soluções estáticas para moldagem por injeção 3 ou mergulhe em tecnologias antiestáticas avançadas 4 .

Os agentes internos oferecem redução estática imediata.Falso

Agentes internos requerem integração ao material, retardando o efeito.

Agentes externos são ideais para soluções estáticas rápidas.Verdadeiro

Agentes externos proporcionam redução estática imediata após aplicação.

Como a otimização do ambiente de produção pode reduzir problemas estáticos?

A eletricidade estática na produção pode levar a vários desafios operacionais, afetando tanto a eficiência como a segurança.

Otimizar o ambiente de produção controlando a umidade e usando equipamentos de eliminação de estática pode reduzir significativamente os problemas de eletricidade estática. Essa abordagem ajuda a prevenir defeitos no produto, aumenta a segurança e melhora a eficiência geral da produção.

Compreendendo o papel da umidade

O controle de umidade é um fator essencial no gerenciamento da eletricidade estática em um ambiente de produção. Ao manter um nível de umidade relativa acima de 65%, a carga estática nas superfícies pode ser dissipada mais facilmente. Em condições úmidas, o ar conduz melhor a eletricidade, permitindo que as cargas escapem em vez de se acumularem nos materiais.

Este método é particularmente útil em de moldagem por injeção 5 onde a atração de poeira e a interferência do equipamento podem impedir a qualidade e a segurança do produto.

Implementando Equipamento de Eliminação Estática

Dispositivos de eliminação de estática, como sopradores de íons e barras estáticas, desempenham um papel crucial na redução de problemas relacionados à estática.

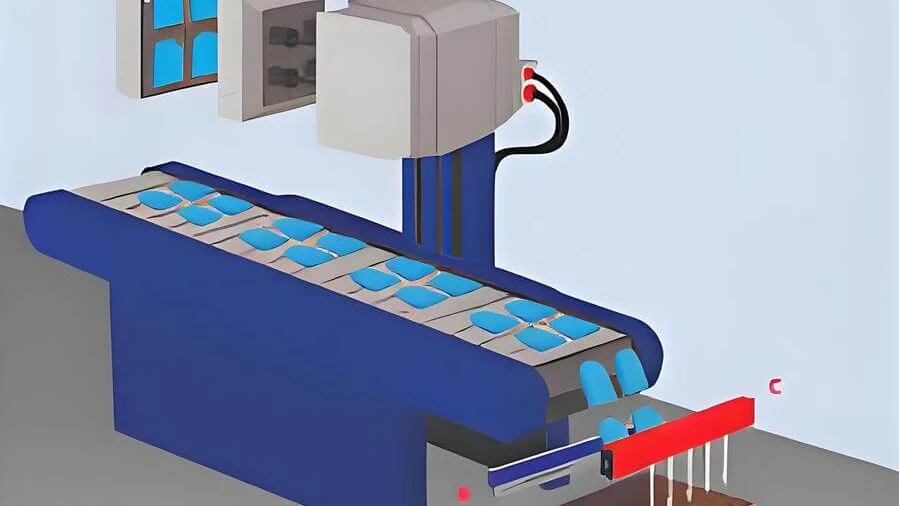

- Sopradores de íons : Esses dispositivos emitem íons que neutralizam cargas estáticas nas superfícies. Eles estão estrategicamente posicionados ao redor dos moldes ou acima das correias transportadoras para garantir a descarga consistente da eletricidade estática dos produtos.

- Barras estáticas : instaladas em pontos potenciais de acumulação de carga, as barras estáticas liberam íons para negar efetivamente as cargas superficiais.

Ambas as ferramentas são essenciais para manter a eficiência operacional e proteger equipamentos eletrônicos sensíveis contra descargas eletrostáticas ( ESD ).

Melhorando os Processos de Produção

Melhorar o design e os materiais dos equipamentos de produção também pode mitigar problemas estáticos. Por exemplo:

- Otimização do projeto do molde : A incorporação de recursos de eliminação de estática, como sopradores de íons negativos, nos projetos de molde pode evitar que as peças grudem devido à estática.

- Correias transportadoras antiestáticas : O uso de correias feitas com materiais condutores ou a adição de fibras metálicas pode aumentar a condutividade, reduzindo o acúmulo de carga nos produtos transportados.

Essas melhorias não apenas resolvem problemas estáticos, mas também simplificam o processo de produção, levando ao aumento da produtividade e da qualidade do produto.

Benefícios da Otimização Ambiental

Quando o ambiente de produção é otimizado para controlar a estática, surgem vários benefícios:

- Defeitos do produto reduzidos : A estática pode causar atração de poeira ou adesão de peças, levando a defeitos. Mitigação de resultados estáticos em resultados de maior qualidade.

- Segurança aprimorada : Ao minimizar o risco de descarga eletrostática, as instalações podem prevenir choques e reduzir os riscos de incêndio em ambientes inflamáveis.

- Eficiência aprimorada : Menos tempo de inatividade devido a interrupções relacionadas à estática significa um fluxo de produção mais suave e eficiente.

Ao se concentrarem em fatores ambientais, como o controle de umidade e o posicionamento estratégico de equipamentos de eliminação de estática, os fabricantes podem reduzir significativamente os problemas relacionados à estática e aumentar a eficácia geral da produção.

A umidade acima de 65% reduz a eletricidade estática.Verdadeiro

A alta umidade ajuda a dissipar as cargas estáticas, melhorando a condutividade do ar.

As barras estáticas aumentam a eletricidade estática na produção.Falso

As barras estáticas liberam íons para neutralizar e reduzir as cargas estáticas.

Conclusão

Ao implementar essas estratégias, você pode mitigar efetivamente os problemas de eletricidade estática na moldagem por injeção, garantindo melhor qualidade do produto e eficiência operacional.

-

Explore como o atrito e a indução diferem na geração de estática.: O carregamento por contato envolve tocar fisicamente outro objeto carregado, enquanto o carregamento por indução não. Resumo de carregamento: | Método de carregamento | Inicial… ↩

-

Descubra técnicas avançadas para aprimorar seus processos de moldagem por injeção.: Os engenheiros de ferramentas e processos de moldagem por injeção devem seguir estas 8 etapas para garantir a capacidade de fabricação consistente e repetível de peças moldadas perfeitas. ↩

-

Explore estratégias abrangentes de controle estático adaptadas para moldagem por injeção.: A instalação de um eliminador de estática à medida que o plástico é extrudado e entra no molde (A) neutralizará a carga, evitando falhas de qualidade. ↩

-

Descubra inovações antiestáticas de ponta na fabricação de plástico.: As tendências atuais incluem a adoção crescente de aditivos antiestáticos sustentáveis e de base biológica, à medida que as indústrias se concentram em soluções ecológicas. ↩

-

Saiba como o controle da umidade afeta a eletricidade estática na produção.: Os defeitos de expansão relacionados à umidade podem ser atribuídos ao estado de secagem do material, às conexões do molde de injeção ou à própria unidade de secagem. ↩