Você tem curiosidade sobre a resistência e durabilidade das peças moldadas por injeção de plástico? Você não está sozinho!

Sim, peças moldadas por injeção de plástico podem ser fortes e duráveis, mas seu desempenho depende muito de fatores como o tipo de plástico utilizado, os parâmetros do processo de moldagem e o projeto do próprio molde.

Embora essa resposta inicial seja encorajadora, os detalhes para alcançar resistência e durabilidade ideais são cruciais. Vamos explorar juntos esses aspectos fascinantes!

As peças de policarbonato são resistentes a impactos.Verdadeiro

O policarbonato é conhecido por sua excepcional resistência a impactos, sendo ideal para aplicações que exigem resistência.

Quais os tipos de plástico mais resistentes?

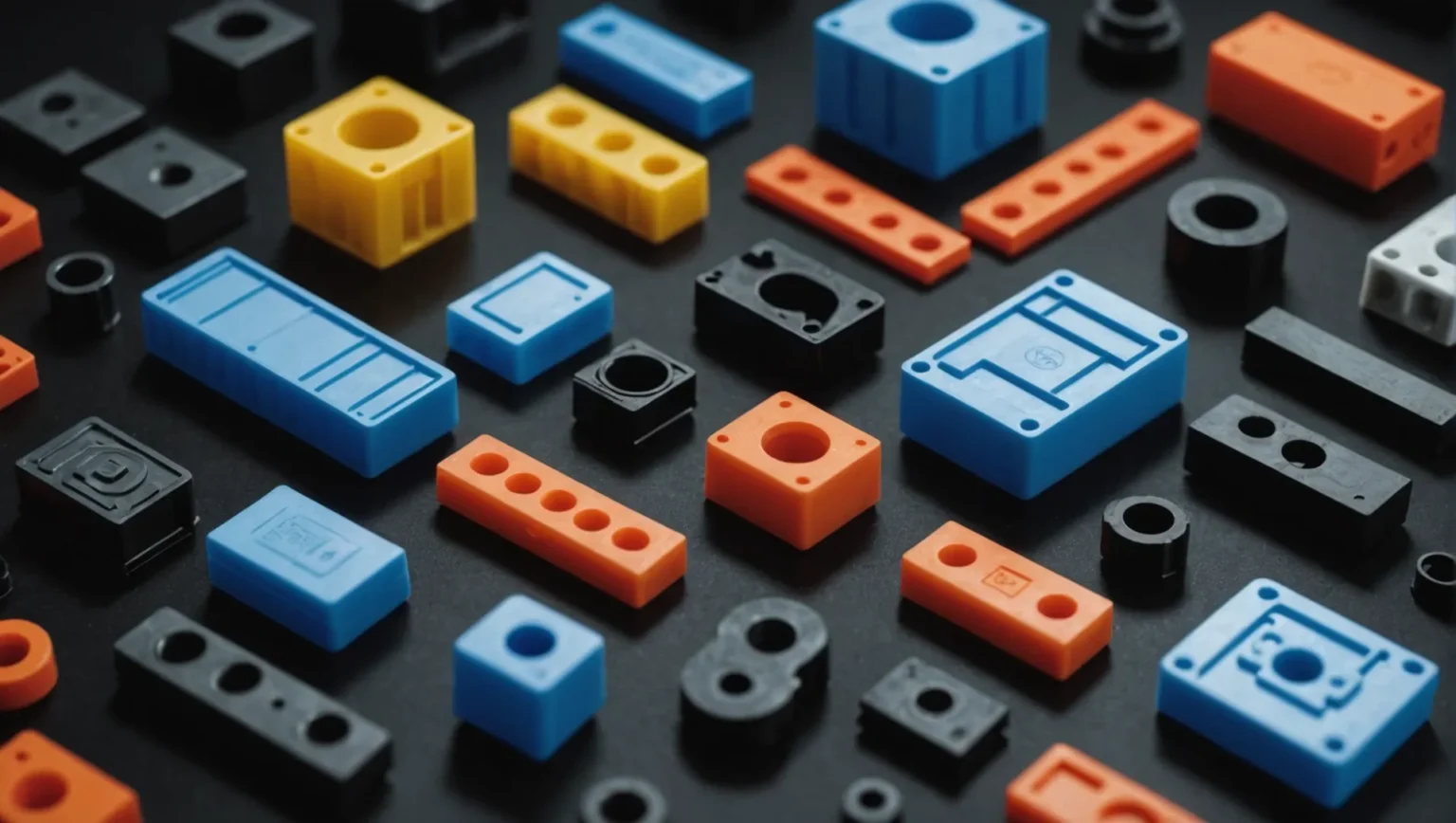

Escolher o tipo certo de plástico é crucial para garantir a resistência das peças moldadas por injeção. Mas quais plásticos se destacam em termos de durabilidade e robustez?

Os melhores tipos de plásticos em termos de resistência incluem plásticos de engenharia como o policarbonato ( PC ) e o náilon ( PA ), conhecidos por sua alta resistência à tração e ao impacto.

Entendendo os Plásticos de Engenharia

Ao discutir plásticos para resistência 1 , os plásticos de engenharia geralmente estão no topo da lista devido às suas impressionantes propriedades mecânicas. Policarbonato ( PC ) e náilon ( PA ) são dois exemplos proeminentes:

- Policarbonato ( PC ): Conhecido por sua excepcional resistência ao impacto, o PC é um material preferido em aplicações onde a durabilidade é fundamental. Sua resistência à tração varia de 60 a 70 MPa, tornando-o ideal para componentes que precisam suportar tensões físicas.

- Nylon ( PA ): Com resistência à tração entre 70 e 100 MPa, dependendo do modelo, o nylon oferece desempenho robusto em diversas aplicações industriais. Sua versatilidade em formulações permite que seja adaptado a necessidades específicas.

Plásticos em geral: uma comparação

Embora os plásticos de engenharia sejam preferidos por sua resistência, plásticos comuns como o polietileno (PE) e o polipropileno (PP) são mais utilizados em aplicações menos exigentes devido ao seu menor custo:

| Tipo de plástico | Resistência à tração (MPa) |

|---|---|

| Polietileno | 10-30 |

| Polipropileno | 30-40 |

Esses materiais ainda podem oferecer resistência suficiente para produtos que não exigem alta resistência a impactos.

Aprimoramentos por meio de modificações

Além do material base, a resistência dos plásticos pode ser significativamente aprimorada por meio de modificações. Reforços como fibras de vidro ou de carbono podem aumentar drasticamente a resistência à tração dos plásticos. Por exemplo, o náilon reforçado com fibra de vidro pode atingir resistências à tração de 150 a 200 MPa ou mais. Esses aprimoramentos tornam os plásticos adequados para aplicações de alta tensão.

Outros materiais de enchimento, como talco ou carbonato de cálcio, também podem contribuir para o aumento da resistência, embora os efeitos sejam geralmente mais moderados em comparação com os reforços de fibra.

Considerações para a seleção

Ao selecionar plásticos com foco em resistência, considere os requisitos específicos da sua aplicação. Fatores como resistência à temperatura , exposição a produtos químicos e tensão mecânica devem orientar sua escolha. Equilibrar esses elementos com o custo garantirá uma seleção de material ideal que atenda tanto às restrições de desempenho quanto às de orçamento.

O policarbonato possui uma resistência à tração de 60-70 MPa.Verdadeiro

O policarbonato é conhecido por sua excepcional resistência ao impacto e à tração.

O polietileno possui maior resistência à tração do que o náilon.Falso

A resistência à tração do náilon supera a do polietileno, que varia de 10 a 30 MPa.

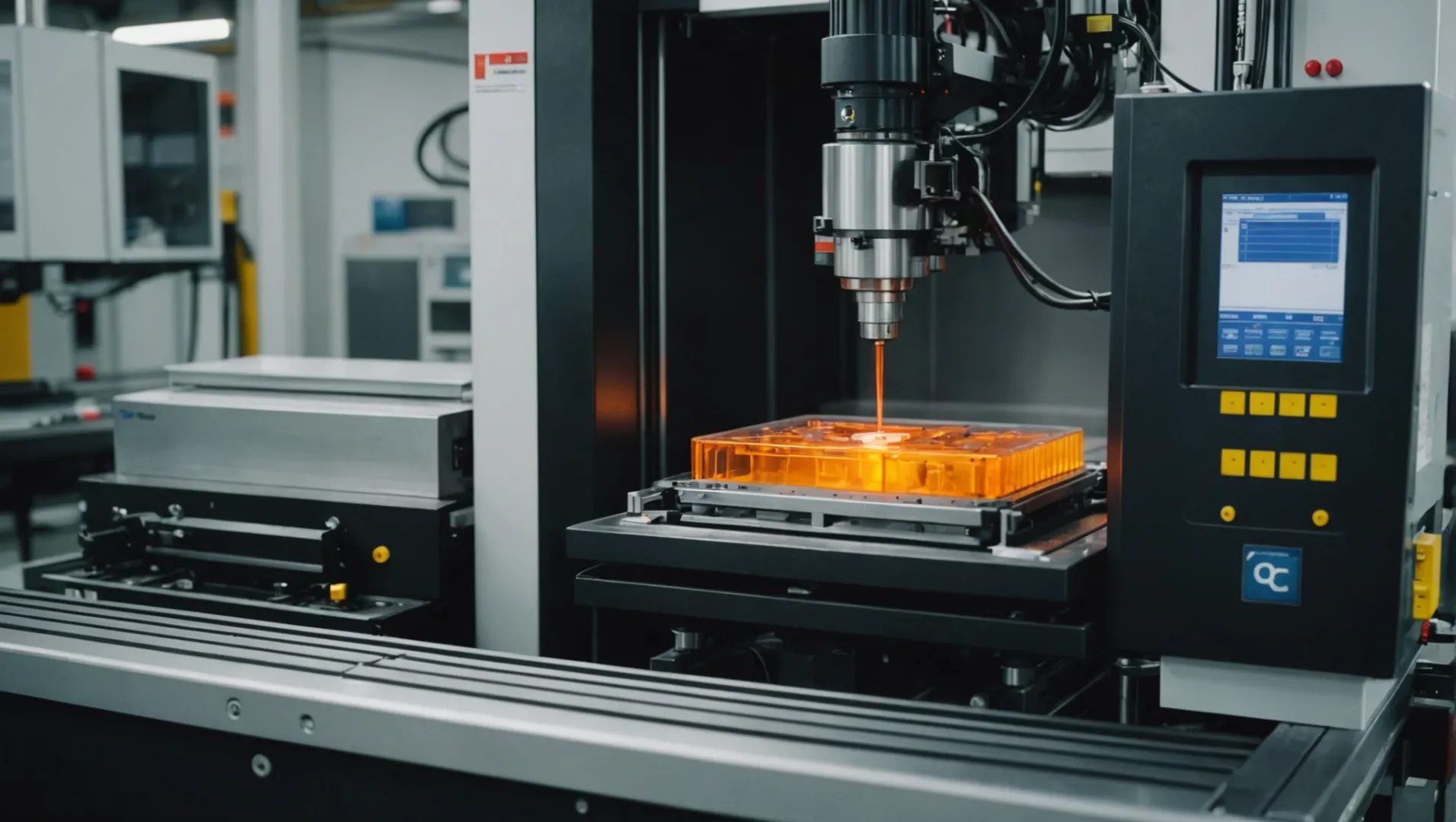

Como os parâmetros de moldagem afetam a durabilidade?

Quando se trata de moldagem por injeção, os parâmetros que você escolhe podem determinar o sucesso ou o fracasso da durabilidade do seu produto final. Compreender esses parâmetros é crucial para garantir peças de longa duração.

Os parâmetros de moldagem, como temperatura, pressão e tempo de resfriamento, desempenham um papel fundamental na durabilidade das peças plásticas. Configurações ideais garantem o alinhamento molecular adequado e reduzem as tensões internas, resultando em produtos mais resistentes e duráveis.

O papel da temperatura

A temperatura utilizada durante a moldagem por injeção é um parâmetro crítico que afeta significativamente a durabilidade do produto final. Diferentes plásticos requerem faixas de temperatura específicas para atingir a fusão ideal e o alinhamento molecular. Por exemplo, o policarbonato requer temperaturas entre 260 e 320 °C para fundir adequadamente, garantindo que as cadeias moleculares estejam dispostas de forma a maximizar a resistência. Uma temperatura muito alta ou muito baixa pode levar a defeitos como pontos fracos ou fissuras por tensão.

Dinâmica de Pressão e Velocidade

A pressão e a velocidade de injeção são igualmente vitais para determinar a durabilidade das peças moldadas. Uma alta pressão de injeção garante que o material preencha o molde de forma completa e densa, minimizando vazios e defeitos internos. No entanto, pressão excessiva pode romper as cadeias moleculares, comprometendo a resistência. Por exemplo, o polipropileno pode exigir ajustes na pressão e na velocidade para manter sua integridade.

Importância do tempo de resfriamento

O tempo de resfriamento é um aspecto frequentemente negligenciado que pode influenciar significativamente a durabilidade. O resfriamento adequado permite que o plástico se solidifique sem tensões internas, o que poderia levar a rachaduras ou deformações ao longo do tempo. Prolongar o período de resfriamento pode aumentar a resistência, permitindo uma distribuição uniforme da tensão na peça.

Aplicação prática: um estudo de caso

Considere um cenário envolvendo náilon, um material conhecido por sua resistência e versatilidade. Ajustando os parâmetros de injeção — garantindo uma faixa de temperatura precisa e um tempo de resfriamento ideal — a resistência à tração de peças de náilon pode ser aumentada para entre 70 e 100 MPa. Isso demonstra como o controle meticuloso das condições de moldagem está diretamente relacionado ao aumento da durabilidade.

Para melhor compreender essas dinâmicas, explore como diferentes plásticos respondem a parâmetros de moldagem variáveis e seus impactos no ciclo de vida do produto.

A temperatura afeta a durabilidade das peças de plástico.Verdadeiro

A temperatura adequada garante a fusão ideal e o alinhamento molecular, aumentando a resistência.

A pressão de injeção excessiva melhora a durabilidade.Falso

Pressão excessiva pode romper cadeias moleculares, reduzindo sua resistência.

Por que o design do molde é crucial para a resistência?

O projeto do molde desempenha um papel fundamental na determinação da resistência das peças moldadas por injeção de plástico, impactando tudo, desde o fluxo de material até a integridade do produto final.

O projeto do molde é crucial para a resistência, pois garante um fluxo uniforme do material, reduz defeitos e otimiza o posicionamento dos pontos de injeção, afetando diretamente a integridade e o desempenho do produto final.

O papel da estrutura e do tamanho do molde

Uma estrutura de molde bem projetada é essencial para manter a resistência das peças moldadas por injeção. Um fluxo uniforme de material por todo o molde evita defeitos comuns, como injeções incompletas e rebarbas, que podem comprometer a integridade da peça. O tamanho e a estrutura do molde precisam ser cuidadosamente planejados para garantir que o material preencha todas as cavidades uniformemente, minimizando as concentrações de tensão que poderiam enfraquecer a peça.

A posição, o número e o tamanho dos pontos de injeção também desempenham um papel crucial. Pontos de injeção múltiplos, por exemplo, podem ajudar a distribuir o plástico de forma mais uniforme pelo molde. Essa distribuição reduz a concentração de tensões, aumentando assim a resistência geral da peça. Veja abaixo uma tabela simplificada que ilustra o impacto do posicionamento dos pontos de injeção:

| Configuração do portão | Impacto na força |

|---|---|

| Portão de ponto único | Maior concentração de estresse, menor potencial de força |

| Portão multiponto | Concentração de tensão reduzida, maior potencial de força |

Importância da qualidade da superfície

A qualidade da superfície do molde impacta não apenas a aparência, mas também a resistência do produto final. Uma superfície lisa do molde reduz o atrito entre o plástico e o molde durante a desmoldagem, o que ajuda a manter a integridade estrutural, minimizando defeitos superficiais. Esses defeitos podem atuar como concentradores de tensão, levando a falhas prematuras sob carga.

Equilibrando Complexidade e Funcionalidade

Ao projetar um molde, os engenheiros devem equilibrar complexidade e funcionalidade. Moldes complexos podem oferecer maior resistência, garantindo distribuição uniforme e acomodando designs intrincados. No entanto, o aumento da complexidade também pode trazer desafios na fabricação e na manutenção. Portanto, entender quando incorporar a complexidade é crucial.

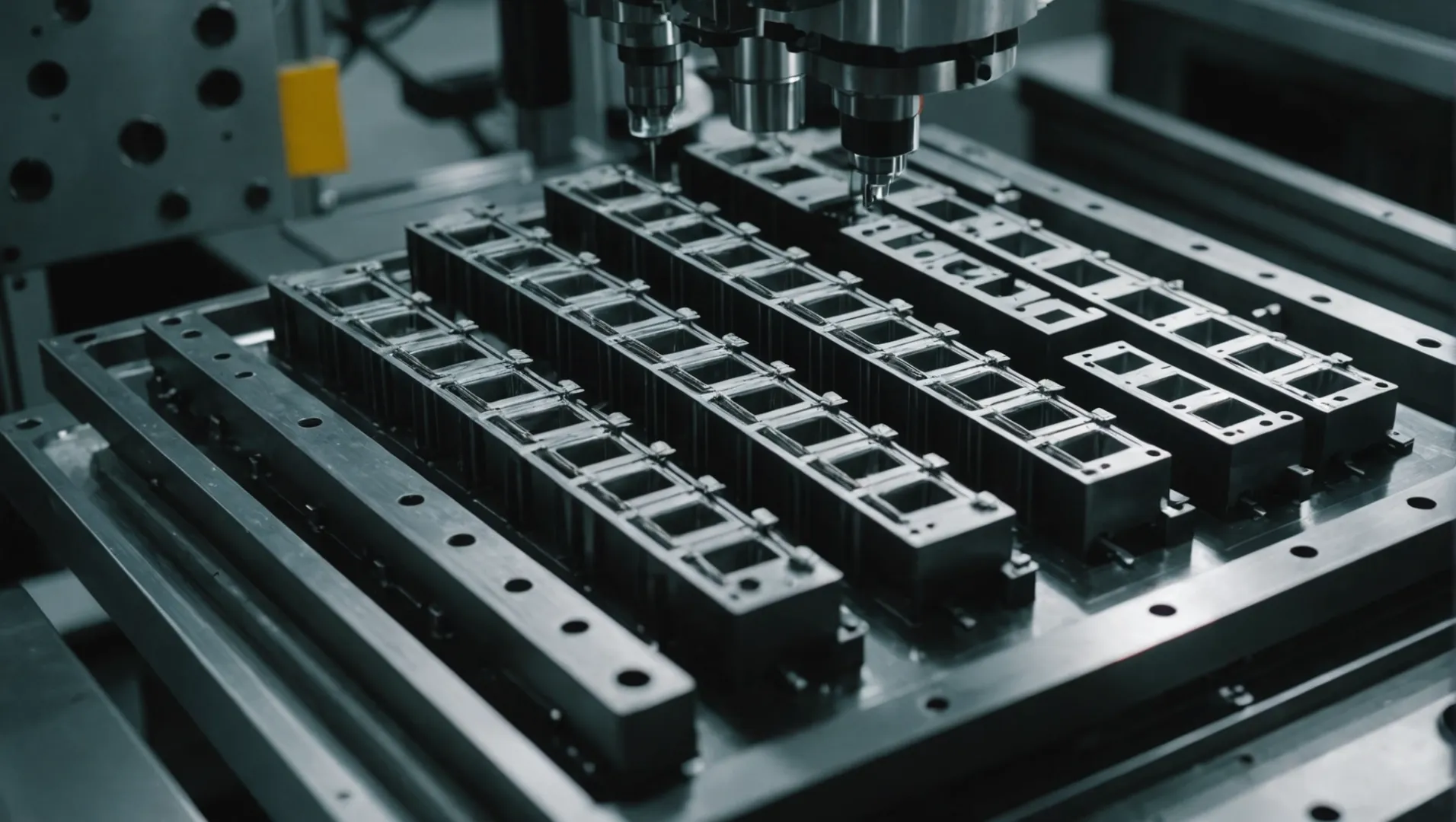

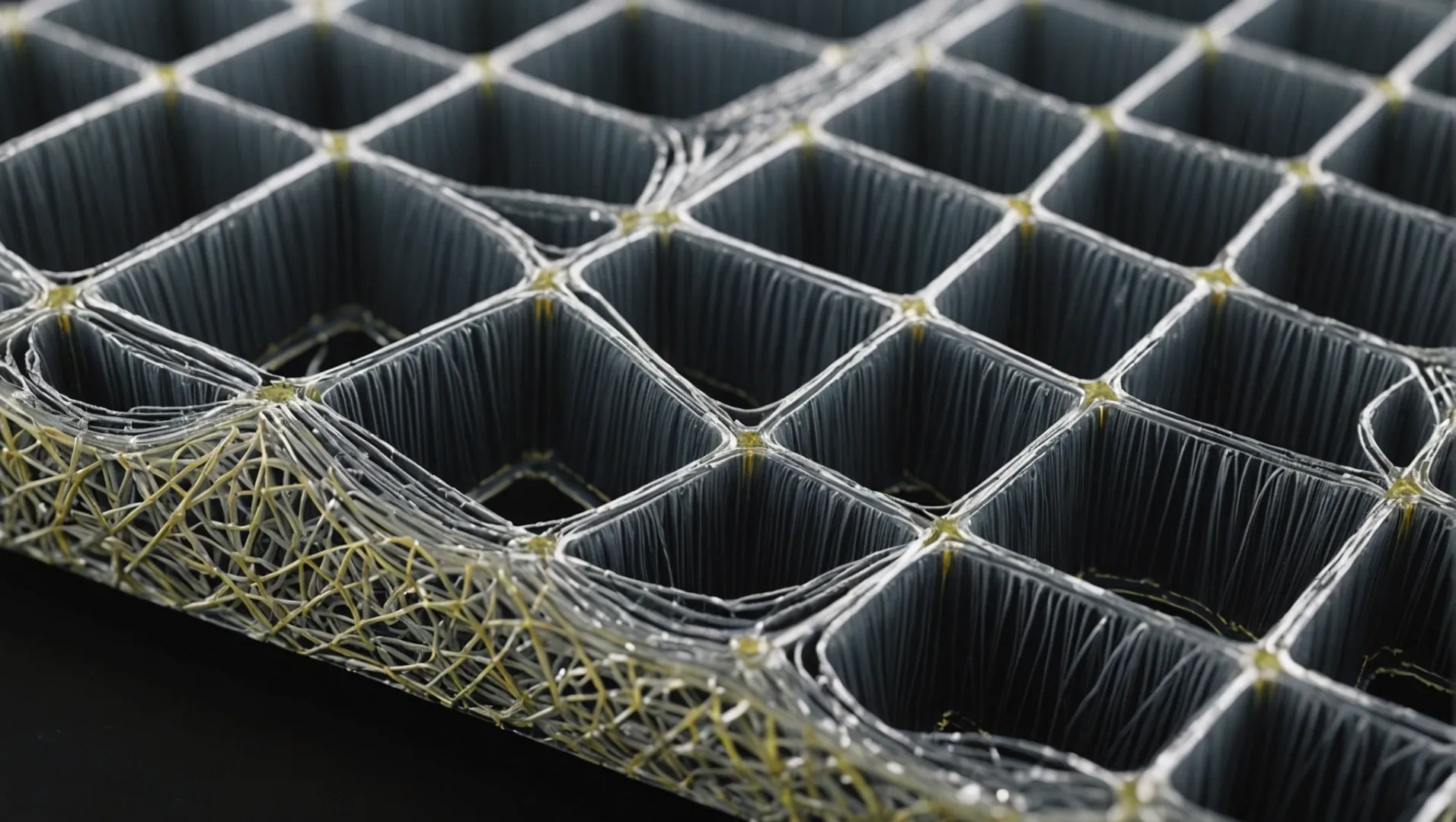

Aumentando a resistência com canais de resfriamento adequados

Canais de refrigeração eficazes dentro do molde são vitais para manter a resistência da peça. Uma refrigeração adequada previne deformações e contrações, problemas comuns que podem levar a fragilidades no produto final. Ao otimizar o processo de refrigeração, os fabricantes podem aumentar a densidade e a uniformidade das peças moldadas.

Em resumo, o projeto do molde é um elemento multifacetado na moldagem por injeção que influencia diretamente a resistência da peça. Ao considerar fatores como fluxo de material, posicionamento do ponto de injeção, qualidade da superfície, equilíbrio da complexidade e eficiência de resfriamento, os fabricantes podem aprimorar significativamente a integridade estrutural de seus produtos.

O fluxo uniforme do material evita pontos fracos nas peças moldadas.Verdadeiro

Garante uma distribuição uniforme, reduzindo as concentrações de estresse.

Os canais de injeção de ponto único aumentam a resistência das peças moldadas.Falso

Eles aumentam a concentração de estresse, reduzindo o potencial de força.

O reforço pode melhorar a resistência do plástico?

Você já se perguntou como o reforço de plásticos pode alterar sua resistência e desempenho? Vamos explorar esse processo fascinante e seus impactos.

Sim, o reforço pode melhorar significativamente a resistência do plástico através da incorporação de materiais como fibra de vidro ou fibra de carbono. Esses aditivos aumentam a resistência à tração e a durabilidade, tornando os plásticos adequados para aplicações mais exigentes.

Entendendo o reforço em plásticos

O reforço de plásticos envolve a incorporação de fibras ou cargas na matriz polimérica para melhorar suas propriedades mecânicas. Esse processo pode transformar plásticos comuns em materiais de alto desempenho, capazes de suportar tensões maiores.

Tipos de materiais de reforço

-

Fibra de vidro:

- Benefícios: A fibra de vidro é comumente utilizada devido à sua alta resistência à tração e custo acessível. Quando adicionada ao náilon, pode aumentar a resistência à tração de 70-100 MPa para impressionantes 150-200 MPa.

- Aplicações: Ideal para componentes automotivos e peças estruturais onde resistência e rigidez são essenciais.

-

Fibra de carbono:

- Vantagens: Embora mais cara, a fibra de carbono oferece uma relação resistência/peso superior e maior estabilidade térmica.

- Aplicações: Utilizado nos setores aeroespacial, de artigos esportivos e automotivo de luxo.

-

Outros ingredientes de enchimento:

- O talco e o carbonato de cálcio também podem aumentar a resistência, mas em menor grau quando comparados às fibras. Esses materiais de enchimento visam mais a redução de custos do que o aumento do desempenho.

| Material | Aumento de força | Aplicações típicas |

|---|---|---|

| Fibra de vidro | Até 200 MPa | Automotivo, Peças Estruturais |

| Fibra de carbono | Varia (Superior) | Aeroespacial, Equipamentos Esportivos |

| Talco | Moderado | Aplicações sensíveis ao custo |

A Ciência por Trás do Reforço

O reforço funciona distribuindo a carga de maneira mais uniforme pela matriz plástica, reduzindo assim a concentração de tensões. Essa distribuição é fundamental para alcançar um melhor desempenho em plásticos reforçados.

Como isso afeta as propriedades:

- Resistência à tração: A introdução de fibras aumenta a resistência à tração, criando uma rede que suporta o plástico sob tensão.

- Resistência ao impacto: Os plásticos reforçados apresentam melhor resistência ao impacto, o que é crucial para aplicações sujeitas a cargas ou choques repentinos.

- Estabilidade térmica: A adição de materiais como fibra de carbono pode melhorar o desempenho térmico, tornando os plásticos viáveis para ambientes de alta temperatura.

Desafios e Considerações

Embora o reforço ofereça benefícios significativos, ele também apresenta desafios:

- Implicações de custo: Fibras de alto desempenho, como a fibra de carbono, são caras.

- Ajustes no processo: Modificar os parâmetros de moldagem por injeção é essencial para acomodar as características de fluxo alteradas dos plásticos reforçados.

- Alterações de projeto: Os moldes podem precisar ser redesenhados para otimizar a distribuição dos materiais de reforço, garantindo uniformidade e prevenindo defeitos.

Ao compreender esses fatores, os fabricantes podem usar o reforço estrategicamente para desenvolver componentes plásticos mais resistentes e duráveis, ampliando suas possibilidades de aplicação.

Aplicações práticas de plásticos reforçados

Os plásticos reforçados revolucionaram as indústrias ao oferecer soluções personalizadas que equilibram desempenho e custo. Por exemplo:

- Na indústria automotiva, os plásticos reforçados reduzem o peso dos veículos sem comprometer a segurança, aumentando a eficiência de combustível.

- Na área de eletrônicos de consumo, eles oferecem robustez, mantendo ao mesmo tempo designs leves, essenciais para a portabilidade.

Em conclusão, embora o reforço possa melhorar significativamente a resistência do plástico, uma análise cuidadosa dos materiais, custos e modificações de projeto é crucial para o sucesso em diversas aplicações. Explore mais sobre plásticos reforçados 6 .

A fibra de vidro pode dobrar a resistência à tração do nylon.Verdadeiro

A fibra de vidro aumenta a resistência à tração do nylon de 70-100 MPa para 150-200 MPa.

A fibra de carbono é mais econômica do que a fibra de vidro.Falso

A fibra de carbono é mais cara devido às suas propriedades superiores.

Conclusão

Para garantir peças moldadas por injeção de plástico resistentes e duráveis, considere a escolha do material, o processo de moldagem e o projeto do molde — esses elementos influenciam o desempenho em conjunto.

-

Descubra por que plásticos de engenharia como PC e PA são tão valorizados: PAI – A poliamida-imida (PAI) possui a maior resistência à tração de qualquer plástico, com 21.000 psi. Este plástico de alto desempenho tem a maior resistência de qualquer… ↩

-

Entenda como os reforços de fibra aumentam a resistência do plástico: Vantagens da fibra de vidro · Alta resistência · Resistente à corrosão · Leve · Não condutora · Transparência eletromagnética · Sem necessidade de manutenção · Fácil de… ↩

-

Aprenda sobre a importância da resistência à temperatura na seleção de materiais: a resistência química e térmica de um termoplástico pode ser igual ou superior à de um termofixo. Aqui estão cinco plásticos que suportam altas temperaturas. ↩

-

Descubra como os plásticos se comportam sob diferentes condições de moldagem para aumentar a durabilidade: Diferentes plásticos respondem de maneira distinta às mudanças de parâmetros, tornando essencial compreender suas características para otimizar os parâmetros… ↩

-

Garante uma distribuição uniforme, evitando pontos fracos nas peças moldadas. O material no centro demora mais para esfriar. O aumento da espessura aumenta o tempo de resfriamento e a contração. ↩

-

Saiba mais sobre como o reforço transforma as propriedades do plástico: Os reforços, como o nome sugere, são usados para melhorar as propriedades mecânicas de um plástico. Sílica finamente dividida, negro de fumo, talco, mica e cálcio… ↩