No mundo da moldagem por injeção, alcançar um equilíbrio perfeito entre resistência, peso, custo e estética é fundamental. Uma característica de projeto crítica que impacta significativamente esse equilíbrio é a nervura . As nervuras adicionam integridade estrutural às peças plásticas sem aumentar drasticamente a espessura total. No entanto, projetá-las incorretamente pode levar a defeitos estéticos e fragilidades estruturais.

Um parâmetro fundamental no projeto de nervuras é a relação entre a espessura da nervura e a espessura da parede 2. Acertar essa relação é crucial para evitar defeitos comuns de moldagem 3, como marcas de afundamento, e garantir que a peça funcione conforme o esperado.

Na ZetarMold, aproveitamos décadas de experiência em moldagem por injeção e produtos de borracha de silicone para ajudar nossos clientes internacionais a otimizar seus projetos em termos de fabricação e desempenho. Este guia explora em detalhes a compreensão e a aplicação da proporção ideal entre nervura e parede.

- 1. I. Nível Cognitivo Básico: Estabelecimento do Quadro Conceitual

- 2. II. Nível de Análise de Aplicação: Solução de Problemas de Tomada de Decisão do Usuário

- 3. III. Nível de Análise Técnica Detalhada: Atendendo às Necessidades do Leitor Profissional

- 4. IV. Ferramentas Práticas Nível: Aprimorando a Operacionalidade do Conteúdo

- 5. V. Nível de Extensão: Construindo uma Rede de Conhecimento

- 6. Conclusão: Equilibrando resistência e facilidade de fabricação

I. Nível Cognitivo Básico: Estabelecimento do Quadro Conceitual

Antes de entrarmos nos detalhes, vamos definir os conceitos principais:

-

Nervura: Uma estrutura fina, semelhante a uma parede, incorporada à geometria de uma peça, geralmente perpendicular à parede principal, projetada principalmente para aumentar a rigidez e a resistência.

- Sinônimos: Nervura de Enrijecimento, Nervura de Reforço.

- Princípio fundamental: Melhorar o desempenho estrutural localmente sem aumentar a espessura da peça como um todo, economizando material e potencialmente reduzindo o tempo de ciclo.

- Espessura Nominal da Parede 4 : A espessura geralmente uniforme do corpo principal ou da superfície da peça plástica à qual as nervuras estão fixadas. Este é um parâmetro fundamental no projeto da peça.

- Espessura da nervura 5 : A espessura da própria nervura, geralmente medida em sua base, onde se junta à parede nominal.

- Relação Nervura-Parede 6 : A relação matemática expressa como:

Espessura da Nervura / Espessura Nominal da Parede. Essa relação é crucial para prever e prevenir defeitos de moldagem.

Perspectiva de classificação:

Embora a proporção em si não seja classificada, as costelas podem ser categorizadas por:

- Função: Estrutural 7 (suporte de carga), Localização (alinhamento), Dissipação de calor (aletas).

- Projeto 8 : Nervuras retas simples, reforços (suportes triangulares nos cantos/saliências), nervuras interligadas.

- Localização: Interna (mais comum), Externa (menos comum, geralmente para melhor aderência ou estética).

A escolha 9 geralmente depende de fatores relacionados ao material, à estética e aos requisitos estruturais.

II. Nível de Análise de Aplicação: Solução de Problemas de Tomada de Decisão do Usuário

Compreender por que e onde essa proporção é importante ajuda nas decisões práticas de projeto.

Cenários típicos de aplicação:

As costelas, e consequentemente a consideração de sua proporção, são vitais em:

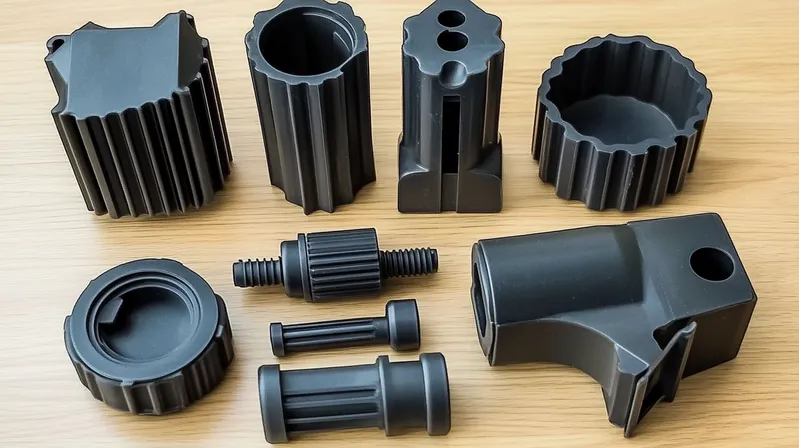

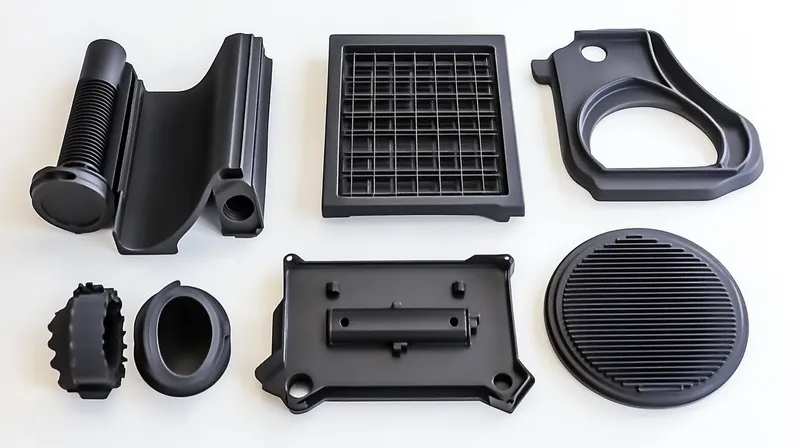

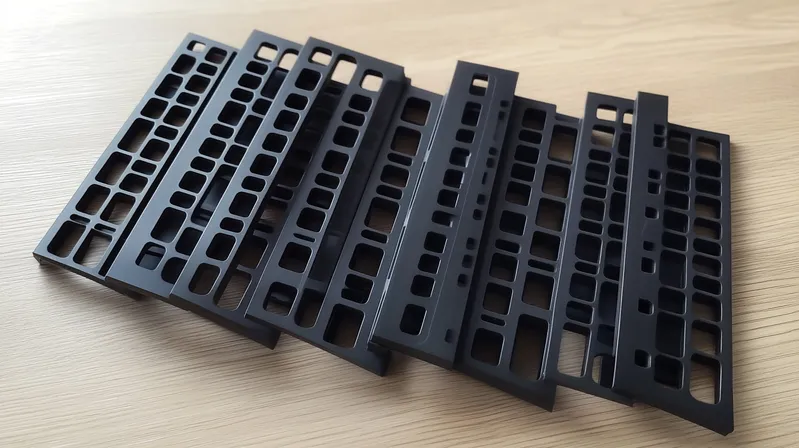

- Invólucros e invólucros: (ex.: eletrônicos, eletrodomésticos, ferramentas elétricas) – Proporcionam rigidez e evitam flexões.

- Componentes estruturais: (ex.: suportes automotivos, peças de mobiliário, estruturas de suporte) – Aumento da capacidade de carga.

- Características internas: Pontos de apoio (fixação por parafusos), alinhamento de componentes internos.

- Grandes superfícies planas: Prevenção de deformações e melhoria da planicidade.

Comparação de Prós e Contras (Proporção Ideal vs. Proporções Incorretas):

| Recurso | Proporção ideal (40-60% da espessura da parede) | Proporção muito espessa (>60%) | Proporção muito fina (<40%) |

|---|---|---|---|

| Prós | Bom equilíbrio entre resistência e moldabilidade, minimiza marcas de afundamento, bom preenchimento. | Potencialmente maior rigidez (se a resistência ao afundamento for ignorada). | Menor risco de marcas de afundamento, resfriamento mais rápido da costela. |

| Contras/Riscos | Leve risco de afundamento (dependendo do material), requer projeto cuidadoso. | Alto risco de marcas de afundamento , vazios, empenamento, longo tempo de ciclo. | Pode apresentar rigidez insuficiente, potencial para injeções incompletas e fragilidade. |

| Ideal para | A maioria das aplicações exige resistência sem defeitos estéticos. | Aplicações onde um afundamento severo é aceitável (raras). | Aplicações onde é necessário um reforço mínimo ou onde a estética é primordial. |

Por que usar nervuras em vez de paredes mais espessas? Comparado a simplesmente aumentar a espessura total da parede:

- Vantagens das nervuras: Melhor relação resistência/peso, menor consumo de material, ciclos de produção potencialmente mais rápidos (se projetadas corretamente), menor risco de afundamento/vazios severos encontrados em seções muito espessas.

- Desvantagens das nervuras: Maior complexidade e custo do molde, potencial de afundamento/deformação se projetado incorretamente , potenciais pontos de concentração de tensão se existirem cantos vivos.

A principal conclusão: A proporção ideal (normalmente entre 40% e 60% da espessura nominal da parede) é uma diretriz criada para equilibrar a contribuição estrutural com a moldabilidade, evitando principalmente marcas de afundamento.

III. Nível de Análise Técnica Detalhada: Atendendo às Necessidades do Leitor Profissional

Vamos explorar os aspectos técnicos relevantes para os profissionais.

Detalhamento completo do fluxo de trabalho do processo (impacto nas costelas):

-

Projeto da peça (CAD): Definir a geometria da nervura:

- Espessura: O objetivo é que seja de 40 a 60% da parede adjacente. (Parâmetro chave)

- Altura: Geralmente ≤ 3 vezes a espessura nominal da parede.

- Ângulo de inclinação: Mínimo de 0,5° a 1,5° por lado (essencial para ejeção).

- Raio da base: Crucial! ≥ 0,25x – 0,5x a espessura da parede (mínimo de 0,5 mm geralmente recomendado) para reduzir a concentração de tensão e melhorar o fluxo.

- Espaçamento: A distância entre as nervuras deve ser ≥ 2 vezes a espessura nominal da parede para permitir o resfriamento adequado e evitar pontos quentes.

-

Análise Moldflow (CAE – Opcional, mas Recomendada): Simula o preenchimento, compactação, resfriamento e deformação. Prevê possíveis problemas como marcas de afundamento, bolhas de ar ou falhas de injeção relacionadas ao projeto das nervuras. Permite iterações antes do corte do aço.

-

Projeto e fabricação de moldes:

- Incorpore cavidades com nervuras no núcleo/cavidade do molde.

- Garanta canais de refrigeração adequados perto das áreas das costelas, especialmente nas interseções mais espessas.

- Planeje a localização das comportas para um enchimento eficaz das paredes do canal (o fluxo geralmente é paralelo às paredes principais).

-

Seleção de materiais: considere as taxas de contração (amorfo vs. cristalino) e as características de fluxo.

- Processo de Moldagem por Injeção:

- Preenchimento: O plástico fundido flui através das paredes mais espessas e para os canais das nervuras mais finas. A resistência ao fluxo nas nervuras finas exige pressão adequada.

- Compactação: A pressão é mantida para compensar a contração à medida que o plástico solidifica. Esta fase é crítica na intersecção entre a parede e a nervura.

- Resfriamento: A interseção mais espessa entre a parede e a nervura resfria mais lentamente. A regra dos 40-60% ajuda a mitigar o resfriamento diferencial excessivo, reduzindo a deformação e o afundamento. O tempo de ciclo é influenciado pela seção mais espessa.

- Ejeção: A pressão adequada nas nervuras é essencial para a remoção limpa da peça sem danos.

- Controle de Qualidade: Inspecionar as peças quanto a marcas de afundamento opostas às nervuras, empenamento e preenchimento completo das nervuras.

Explicação sobre a compatibilidade de materiais:

A proporção ideal pode ser influenciada pelas propriedades do material:

-

Plásticos amorfos (ex.: ABS, PC, PS): Retração menor e mais uniforme. Podem, por vezes, tolerar taxas de retração próximas de 60%, mas a contração por afundamento continua sendo uma preocupação importante, especialmente em superfícies com boa aparência.

-

Plásticos semicristalinos (ex.: PP, PE, Nylon, Acetal, PBT): Apresentam maior contração, mais anisotrópica (dependente da direção). São mais propensos a afundar e deformar. Geralmente, é mais seguro manter a contração próxima a 40-50% para esses materiais, especialmente se não forem preenchidos com carga.

-

Plásticos com carga (ex.: náilon com carga de fibra de vidro): as cargas reduzem a contração, mas podem aumentar a viscosidade (afetando o fluxo em nervuras finas) e introduzir comportamento anisotrópico, levando à deformação. A regra dos 40-60% ainda é um bom ponto de partida, mas a análise CAE torna-se mais valiosa.

IV. Ferramentas Práticas Nível: Aprimorando a Operacionalidade do Conteúdo

Aqui estão ferramentas práticas para designers e engenheiros.

Lista de verificação de design de costela:

-

Proporção: A espessura da nervura está entre 40% e 60% da espessura nominal da parede? (Comece em 50%).

-

Altura: A altura da nervura é ≤ 3 vezes a espessura nominal da parede?

-

Calado: Existe um ângulo de inclinação mínimo de 0,5° por lado (quanto maior, melhor)?

-

Raio da base: Existe um raio generoso (≥ 0,25x a espessura da parede) onde a nervura encontra a parede?

-

Espaçamento: A distância entre as nervuras paralelas é ≥ 2 vezes a espessura nominal da parede?

-

Consistência da espessura: Evite mudanças bruscas na espessura.

-

Estética: A superfície oposta à nervura não é crítica, ou foram tomadas medidas (menor proporção, simulação) para minimizar o afundamento?

-

Orientação do fluxo: As nervuras estão orientadas paralelamente ao caminho do fluxo previsto, sempre que possível?

-

Cruzamentos: As intersecções das costelas são evitadas ou cuidadosamente projetadas (com perfuração na parte inferior) para impedir concentrações espessas de massa?

Tomada de decisão na seleção de processos (com foco em índices):

-

Ponto de decisão: Determinar a relação específica entre a nervura e a parede.

- Ponto de partida: Comece com uma meta de 50% .

- Verificação estética: A superfície oposta à nervura é uma superfície crítica em termos de aparência?

- Sim: Opte por 40-50% . Considere várias nervuras mais finas em vez de uma nervura mais grossa. Use a análise Moldflow para verificar a profundidade de afundamento.

- Não: 50-60% pode ser aceitável, mas ainda assim verifique o potencial impacto de afundamento/deformação.

- Verificação de materiais: Que tipo de material?

- Semicristalino (PP, Nylon, etc.): Tenha cautela. Mantenha-se próximo a 40-50% .

- Materiais amorfos (ABS, PC, etc.): Muitas vezes toleram 50-60% se estruturalmente necessário, mas monitore o potencial de dissipação de energia.

- Verificação dos Requisitos Estruturais: A costela está sob carga significativa?

- Alta capacidade de carga: Busque o limite superior ( 55-60% ) se a pia/estética permitir. Garanta raios de base generosos. Considere reforço com material (por exemplo, enchimento com fibra de vidro) ou projetos alternativos (reforços, múltiplas nervuras). Pode ser necessário realizar uma análise de elementos finitos (FEA).

- Carga baixa: Mantenha uma carga conservadora ( 40-50% ) para priorizar a moldabilidade e a estética.

- Verificação de viabilidade de fabricação: A costela é muito alta ou muito fina, podendo causar problemas de enchimento ou resfriamento?

- Sim: Consulte seu fabricante de moldes (como a ZetarMold!). Pode ser necessário ajustar o projeto (base das nervuras mais espessa, altura menor, melhor fluxo de água) ou otimizar o processo.

V. Nível de Extensão: Construindo uma Rede de Conhecimento

Compreender a relação entre a nervura e a parede conecta-se a uma rede mais ampla de conhecimento em projeto e fabricação.

Navegação por tecnologias relacionadas:

-

A montante:

- Projeto de peças (CAD): Etapa em que a geometria inicial, incluindo as nervuras, é criada.

- Seleção de materiais: As propriedades determinam a retração, o fluxo e a resistência, influenciando o projeto das nervuras.

- Análise de Elementos Finitos (FEA): Simula o desempenho estrutural sob carga, determinando se e onde são necessárias nervuras.

- Análise Moldflow (CAE): Simula o próprio processo de moldagem, prevendo defeitos relacionados ao projeto das nervuras antes da criação do molde.

- Processo principal:

- Moldagem por Injeção: O processo de fabricação em que o design das nervuras impacta diretamente o sucesso.

- A jusante:

- Fabricação de moldes: Traduzindo o projeto das nervuras em ferramentas físicas.

- Otimização do processo: Ajuste dos parâmetros de moldagem (pressão, temperatura, tempo) para acomodar as características das nervuras.

- Controle de Qualidade: Inspeção de defeitos relacionados às costelas (afundamento, peças faltantes, empenamento).

- Montagem de peças: As nervuras podem interferir ou auxiliar nos processos de montagem.

- Características de design relacionadas:

- Cabeças: Frequentemente requerem reforços ou nervuras de sustentação.

- Reforços: Nervuras triangulares usadas para sustentar paredes ou saliências.

- Escavação: Remoção de material de seções espessas (abordagem oposta à adição de costelas).

- Ângulos de inclinação: Essenciais para todos os elementos moldados, incluindo as nervuras.

- Uniformidade da espessura da parede: um princípio fundamental que o projeto das nervuras apoia.

Conclusão: Equilibrando resistência e facilidade de fabricação

A relação ideal entre a espessura da nervura e a espessura da parede, geralmente recomendada entre 40% e 60% , é uma diretriz crítica no projeto de moldagem por injeção. Ela representa um equilíbrio cuidadoso entre adicionar a resistência e a rigidez necessárias e minimizar o risco de defeitos de fabricação, como marcas de afundamento e deformação.

Seguir esta diretriz, juntamente com outras boas práticas para altura das nervuras, ângulo de saída, raios e espaçamento, é fundamental para produzir peças moldadas por injeção de alta qualidade e com bom custo-benefício. Lembre-se de que a escolha do material e os requisitos estéticos desempenham um papel significativo no refinamento da proporção ideal para sua aplicação específica.

-

Descubra como o design das nervuras pode melhorar a resistência e a durabilidade de peças plásticas na fabricação. ↩

-

Compreender essa proporção é crucial para evitar defeitos em peças moldadas e otimizar o projeto. ↩

-

Aprenda sobre diversos defeitos de moldagem e estratégias eficazes para evitá-los em seus projetos. ↩

-

Explorar a espessura nominal da parede pode ajudá-lo a compreender seu papel fundamental na obtenção do desempenho ideal da peça e da eficiência do material. ↩

-

Aprender sobre a espessura das nervuras pode aprimorar seu conhecimento sobre desempenho estrutural e economia de material nos processos de projeto. ↩

-

Compreender a relação entre a nervura e a parede é crucial para evitar defeitos de moldagem e garantir a integridade estrutural no projeto. ↩

-

A análise dos tipos de nervuras estruturais pode fornecer informações sobre suas aplicações e benefícios em diversas áreas da engenharia. ↩

-

Aprender sobre as melhores práticas de projeto de nervuras pode aprimorar seus projetos de engenharia e garantir a integridade estrutural. ↩

-

Compreender os fatores que influenciam o projeto das nervuras pode aprimorar seu conhecimento em engenharia estrutural e seleção de materiais. ↩