Imagine-se imerso no processo de criação da peça de plástico ideal, onde cada pequeno detalhe tem um significado profundo.

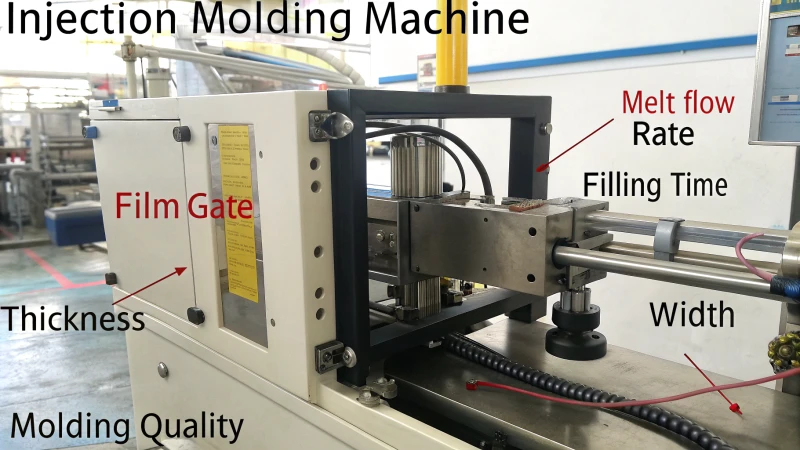

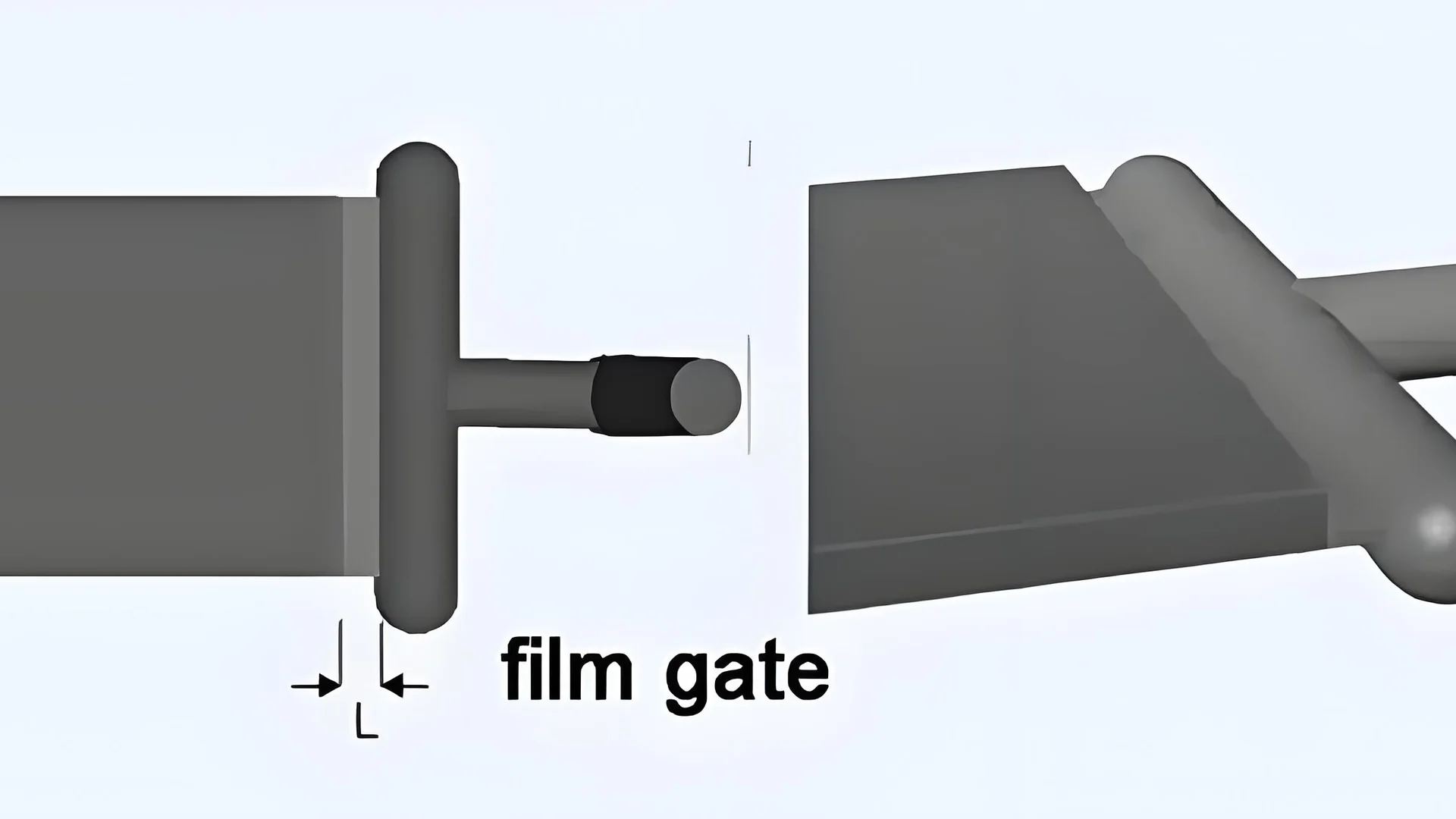

Na moldagem por injeção, a espessura e a largura do canal de injeção influenciam o fluxo do material fundido. Elas afetam a velocidade de deslocamento e o tempo necessário para preencher o molde. Um canal de injeção com o tamanho correto melhora a qualidade da moldagem, pois deve ser compatível com as propriedades do material. Isso contribui para agilizar a produção.

Ao relembrar meus primeiros tempos como projetista de moldes, me recordo de um projeto em que alterar o tamanho do ponto de injeção do filme era como resolver um quebra-cabeça complexo. Observar como pequenas variações na espessura ou largura resultavam em grandes mudanças na qualidade do produto era realmente fascinante. Por exemplo, aumentar a largura do ponto de injeção, mantendo a espessura constante, permitia que o material fundido preenchesse a cavidade mais rapidamente, reduzindo possíveis defeitos.

Em outra ocasião, lidei com um material conhecido por sua má fluidez. Ajustando a espessura do ponto de injeção, o material fundido fluiu suavemente, sem problemas de resfriamento. Isso me mostrou que compreender e modificar essas dimensões é fundamental para o sucesso do projeto. Vai além de detalhes técnicos. Trata-se de equilibrar as características do projeto e o comportamento do material.

A largura do ponto de injeção do filme influencia a taxa de fluxo do material fundido na moldagem.Verdadeiro

A largura da entrada do filme afeta a velocidade com que o material fundido flui.

Na moldagem por injeção, canais de injeção mais espessos reduzem o tempo de preenchimento.Falso

Portões mais espessos geralmente aumentam a resistência, resultando em tempos de enchimento mais longos.

- 1. Como a espessura e a largura afetam as características de fluidez do material fundido?

- 2. Como as dimensões do ponto de injeção influenciam a qualidade da moldagem?

- 3. Por que a compatibilidade de materiais é importante no projeto de portões?

- 4. Como otimizar as dimensões do canal de injeção do filme para obter melhores resultados?

- 5. Conclusão

Como a espessura e a largura afetam as características de fluidez do material fundido?

Tem curiosidade em saber como a espessura e a largura de um molde afetam o fluxo de material durante a produção?

A espessura e a largura são essenciais para as características de fluxo do material fundido. Esses fatores afetam a eficiência do preenchimento dos moldes e a qualidade da aparência dos produtos finais. Alterar essas dimensões ajuda a melhorar os resultados da moldagem por injeção, resultando em melhor qualidade e aparência do produto.

Impacto sinérgico no fluxo de fusão

Passei muitas noites trabalhando com moldes na oficina. A espessura e a largura de um canal de injeção afetam fortemente o fluxo do material fundido. Essas dimensões determinam a área por onde o material fundido se move, influenciando a taxa e a velocidade de fluxo. Em um projeto, aumentamos a largura de um canal de injeção de 50 mm para 100 mm, mantendo a espessura a mesma. Os resultados foram surpreendentes; a taxa de fluxo do material fundido aumentou e preencheu a cavidade mais rapidamente do que antes. Realmente fez uma enorme diferença.

| Parâmetro | Efeito no fluxo |

|---|---|

| Aumentar a largura | Maior taxa de fluxo |

| Manter a espessura | Obturação de cáries mais rápida |

Encontrar o equilíbrio é fundamental para evitar problemas como a pulverização do material fundido ou taxas de enchimento lentas. Isso é realmente importante.

Impacto Conectado na Qualidade da Moldagem

É fascinante como a combinação ideal de espessura e largura resulta em paredes com espessura uniforme e dimensões estáveis. Certa vez, trabalhamos em uma peça retangular e ajustamos essas dimensões. O material se espalhou uniformemente, reduzindo a deformação e melhorando a qualidade. A mudança foi notável.

O ajuste correto também minimiza marcas de injeção e solda, melhorando a qualidade estética na de painéis plásticos . É uma sensação mágica quando tudo está perfeito.

Interação com as propriedades do material

Cada material se comporta de maneira diferente, e conhecê-los é crucial. O polipropileno (PP) prefere uma espessura de canaleta fina e uma largura ampla devido à sua natureza fluida. Em contraste, os plásticos reforçados com fibra de vidro exigem canais de injeção mais espessos.

| Material | Dimensões recomendadas para o portão |

|---|---|

| Polipropileno (PP) | Fino e largo |

| Reforçado com fibra de vidro | Espesso e moderadamente largo |

Materiais como o POM, com alta contração, exigem canais de injeção mais largos para compensar a perda de volume durante o resfriamento. Compreender completamente o material é fundamental — uma habilidade que se desenvolve com curiosidade e prática.

Explore estas estratégias para aprimorar seus processos de moldagem por injeção 2 e testemunhe as mudanças você mesmo.

O aumento da largura aumenta a taxa de fluxo de fusão.Verdadeiro

Comportas mais largas permitem a passagem de mais material, aumentando a taxa de fluxo.

Canais de alimentação mais espessos reduzem a velocidade de preenchimento da cavidade.Falso

Portões mais espessos, na verdade, facilitam um preenchimento mais rápido da cavidade, permitindo maior fluxo.

Como as dimensões do ponto de injeção influenciam a qualidade da moldagem?

Você já parou para pensar em como o tamanho do ponto de injeção influencia o sucesso ou o fracasso de um projeto de moldagem?

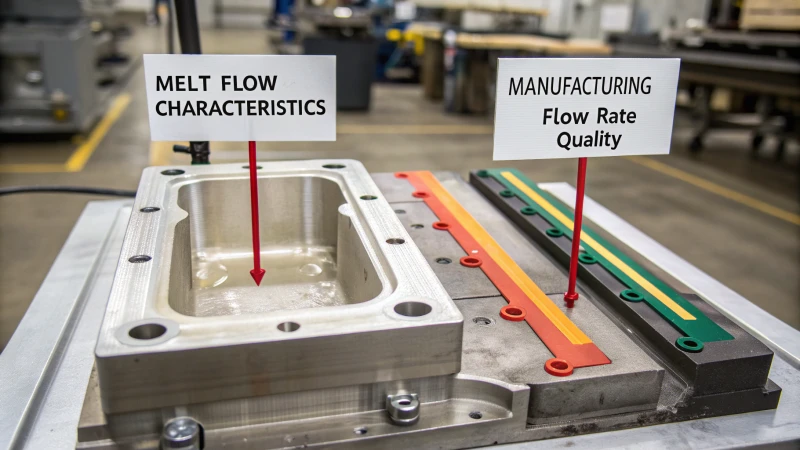

As dimensões dos pontos de injeção influenciam a qualidade da moldagem. Elas afetam o fluxo do material fundido, a uniformidade da espessura da parede e a união adequada dos materiais. Pontos de injeção com dimensões corretas permitem um preenchimento uniforme, reduzem os defeitos e melhoram a aparência do produto.

A importância do tamanho dos portões

As dimensões dos pontos de injeção são como o ingrediente mágico na moldagem por injeção. Lembro-me da primeira vez que compreendi seu valor – trabalhando em um projeto onde pequenos erros causaram um lote inteiro de peças defeituosas. Essa foi uma experiência de aprendizado fundamental. A espessura e a largura do ponto de injeção trabalham juntas para determinar a área por onde o material fundido flui. Imagine tentar beber um milkshake grosso por um canudo fino em vez de um canudo largo – o fluxo muda bastante! Um ponto de injeção mais espesso mantém o fluxo constante, o que é crucial para peças grandes. Um ponto de injeção mais largo permite que as cavidades se preencham mais rapidamente, o que é importante quando o tempo é curto.

Espessura e Largura

Equilibrar o tamanho dos pontos de injeção é como encontrar o ritmo em uma música. Se forem muito largos ou grossos, podem surgir problemas como respingos de material fundido ou preenchimentos incompletos — eu já passei por isso, suando frio para descobrir o problema. Encontrar o ponto ideal é essencial.

| Tipo de portão | Efeito no fluxo |

|---|---|

| Espesso | Fluxo mais lento e constante |

| Largo | Preenchimento de cáries mais rápido |

Efeitos relacionados na qualidade da moldagem

O tamanho dos pontos de injeção não afeta apenas as características do fluxo de material fundido³ ; ele também ajuda a manter a espessura da parede uniforme e as dimensões estáveis. Acertar nesse ponto é como enfiar uma agulha – requer cuidado. A mistura correta reduz a deformação e garante que a peça final tenha boa aparência e funcione bem. Certa vez, trabalhei em um projeto com peças plásticas de alta precisão. Acertar o tamanho dos pontos de injeção foi um desafio, mas a sensação de sucesso foi ótima.

Interação com as características do material

Materiais diferentes têm necessidades específicas – assim como algumas pessoas preferem chá enquanto outras preferem café. Materiais com alta fluidez exigem válvulas mais finas para maior velocidade, enquanto materiais com baixa fluidez precisam de válvulas mais grossas para manter a pressão.

Aqui está um guia rápido:

| Tipo de material | Portão Recomendado |

|---|---|

| Alta fluidez (ex.: PP) | Portão mais fino e mais largo |

| Baixa fluidez (ex.: GF) | Comporta mais espessa para maior estabilidade da pressão |

Compreender esses detalhes ajuda a aprimorar os processos de moldagem e a alcançar o melhor equilíbrio entre qualidade e velocidade. Isso é algo que todo designer provavelmente deseja. Cada mudança e ajuste é um passo a mais para se tornar um especialista em moldagem.

Portões mais espessos garantem um preenchimento mais rápido da cavidade.Falso

Comportas mais espessas permitem um fluxo mais lento e constante, não um enchimento mais rápido.

Canais de injeção largos ajudam a reduzir as linhas de solda na moldagem.Verdadeiro

Canais de alimentação largos permitem um enchimento mais rápido, reduzindo a formação de linhas de solda.

Por que a compatibilidade de materiais é importante no projeto de portões?

Você já parou em frente a um portão e se perguntou por que ele parece tão forte e liso? O segredo está em escolher os materiais certos que se encaixam perfeitamente.

A compatibilidade dos materiais no projeto de portões é muito importante para garantir resistência às intempéries e a danos físicos. Isso é crucial, pois assegura o bom funcionamento, a segurança e economiza dinheiro a longo prazo.

O aço inoxidável resiste à ferrugem em ambientes úmidos.Verdadeiro

O aço inoxidável, especialmente com revestimentos, é resistente à corrosão.

Os portões de alumínio são ideais para áreas de alto impacto.Falso

O alumínio é leve e pode precisar de reforço para suportar impactos fortes.

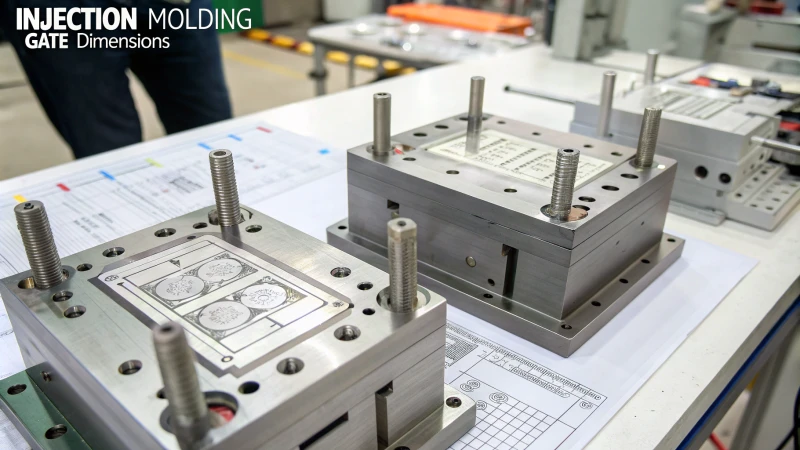

Como otimizar as dimensões do canal de injeção do filme para obter melhores resultados?

Tem curiosidade em saber como pequenas alterações de tamanho podem melhorar suas habilidades em moldagem de plástico?

A otimização das dimensões dos pontos de injeção do filme envolve o ajuste da largura e da espessura. Isso influencia o fluxo do material fundido, resultando em paredes equilibradas. Esses ajustes melhoram a qualidade da moldagem e refinam a aparência do produto final, reduzindo os defeitos.

Entendendo os princípios básicos do fluxo de fusão

Quando comecei a aprender sobre moldagem por injeção, percebi como alterar o tamanho do ponto de injeção podia modificar os resultados. Imagine só: aumentar o diâmetro do ponto de injeção de 50 mm para 100 mm, mantendo a espessura em 1 mm, aumentou significativamente a taxa de fluxo do material fundido. As cavidades se preenchiam muito mais rápido. Foi como descobrir um truque secreto em um videogame.

| Dimensão | Aumento de largura | Impacto da taxa de fluxo |

|---|---|---|

| Cenário 1 | 50 mm a 100 mm | Aumentos |

O equilíbrio é crucial. Muita largura e pouca espessura causam escoamento rápido. Isso pode criar defeitos como marcas de fluxo. Se a espessura aumenta, mas a largura diminui, o fluxo fica mais lento, podendo preencher partes finas de forma insuficiente.

Influenciando os Resultados da Moldagem

Lembro-me de ter ajustado o tamanho do ponto de injeção para uma peça retangular. De repente, o material fundido se espalhou uniformemente, reduzindo as preocupações com deformações. Foi uma verdadeira descoberta!

Impacto do acabamento visual

Nada se compara a ver uma peça de plástico lisa surgir. O tamanho correto do ponto de injeção reduziu as marcas. Foi mágico.

Interação com as necessidades materiais

Agora entendo como diferentes materiais exigem estratégias de injeção únicas. Materiais de alta fluidez, como o polipropileno, têm melhor desempenho com canais de injeção finos e largos. Canais de injeção espessos são adequados para materiais de baixa fluidez, como plásticos reforçados com fibra de vidro.

A contração também importa. Quando eu trabalhava com polioximetileno, ajustar o tamanho do ponto de injeção para combater a contração era como resolver um quebra-cabeça.

Para obter mais detalhes sobre os princípios básicos do fluxo de fusão 4 e ajustes de materiais 5 , esses recursos me ajudaram bastante. Combinar a prática com a teoria é fundamental para dominar a otimização do ponto de injeção.

Aumentar a largura do ponto de injeção aumenta a taxa de fluxo de material fundido.Verdadeiro

Canais mais largos aumentam a área da seção transversal, melhorando o fluxo de material fundido.

Canais estreitos evitam marcas de solda em filmes finos.Falso

Canais estreitos podem apresentar marcas de solda devido à distribuição irregular do material fundido.

Conclusão

A espessura e a largura do canal de injeção em um processo de moldagem por injeção influenciam significativamente o fluxo do material fundido, afetando a velocidade de preenchimento, a qualidade do produto e a compatibilidade do material para resultados ótimos.

-

Descubra o impacto dos ajustes nas dimensões do portão na qualidade estética dos painéis de plástico. ↩

-

Descubra estratégias para aumentar a eficiência da moldagem por injeção, compreendendo as propriedades dos materiais e os ajustes do ponto de injeção. ↩

-

Este link fornece informações sobre como as dimensões do ponto de injeção influenciam a velocidade e a consistência do fluxo de material fundido, essenciais para otimizar a qualidade das peças. ↩

-

Aprenda como as características de fluxo do material fundido influenciam o processo de moldagem por injeção, com foco na otimização das dimensões do ponto de injeção do filme. ↩

-

Compreenda como diferentes materiais exigem dimensões específicas de ponto de injeção do filme para melhorar os resultados da moldagem. ↩