Vamos falar sobre algo que está na mente de todo fabricante: reduzir o peso das peças na moldagem por injeção.

As maneiras mais eficazes de reduzir o peso da peça na moldagem por injeção envolvem a seleção de materiais de baixa densidade, a otimização do projeto do molde e o ajuste do processo de moldagem por injeção. Essas técnicas ajudam a obter componentes mais leves sem comprometer a qualidade ou a funcionalidade.

Embora essas mudanças iniciais possam parecer simples, há uma riqueza de insights esperando para serem descobertos. Junte-se a mim enquanto exploramos essas estratégias em detalhes!

Materiais de baixa densidade reduzem o peso da peça na moldagem por injeção.Verdadeiro

O uso de plásticos de baixa densidade, como o policarbonato, diminui a densidade das peças.

Como a seleção de materiais pode afetar o peso da peça?

A seleção de materiais desempenha um papel fundamental na redução do peso da peça, na otimização do desempenho e na minimização de custos na moldagem por injeção.

A escolha de materiais de baixa densidade e a incorporação de cargas leves impactam significativamente o peso da peça na moldagem por injeção. Plásticos de baixa densidade e enchimentos de fibra de alto desempenho podem reduzir o peso e, ao mesmo tempo, manter ou aumentar a resistência, oferecendo uma vantagem estratégica na fabricação de componentes leves.

O papel dos materiais de baixa densidade

A seleção de materiais de baixa densidade pode diminuir drasticamente o peso da peça sem sacrificar a resistência ou durabilidade. Por exemplo, o uso de plásticos de engenharia como éter polifenileno modificado ( MPPO ) ou certos policarbonatos pode efetivamente reduzir a densidade em comparação com ABS . Estes materiais mantêm os níveis de resistência necessários, garantindo que o produto final seja leve e robusto.

Nos casos em que a alta resistência não é fundamental, os elastômeros termoplásticos ( TPE ) ou as poliolefinas oferecem uma alternativa com opções de menor densidade. Esses materiais são particularmente úteis em aplicações onde a flexibilidade e o peso reduzido são priorizados.

Integrando enchimentos leves

A integração de cargas leves oferece outra estratégia para diminuir a densidade do material. Enchimentos inorgânicos, como esferas de vidro ou pó de talco, podem diminuir a densidade geral e, ao mesmo tempo, aumentar a rigidez e a estabilidade dimensional. No entanto, é crucial equilibrar a quantidade de carga para manter o desempenho do processamento e as propriedades mecânicas.

Além disso, a utilização de enchimentos de fibra de alto desempenho, como a fibra de carbono, reduz significativamente o peso e aumenta substancialmente a resistência e a rigidez do material. Embora mais caras, essas cargas apresentam uma escolha premium para aplicações de alta resistência onde a redução de peso é crítica.

| Tipo de preenchimento | Benefícios | Considerações |

|---|---|---|

| Contas de vidro/talco | Reduz a densidade, aumenta a estabilidade | Controle a quantidade de enchimento com cuidado |

| Fibra de Carbono | Reduz peso, aumenta a força | Custo mais alto |

Seleção Estratégica de Materiais na Prática

Os fabricantes podem obter resultados ideais combinando materiais de baixa densidade com opções estratégicas de enchimento. Essa abordagem híbrida não apenas torna as peças mais leves, mas também atende às necessidades específicas de aplicações, permitindo soluções personalizadas em diversos cenários de fabricação.

Para maior otimização, a escolha dos materiais deve estar alinhada com a função do componente e as condições ambientais. Adaptar a seleção do material a esses fatores garante longevidade e eficiência no produto final.

Compreender como essas escolhas de materiais influenciam o peso das peças é essencial para o desenvolvimento de produtos leves que atendam aos padrões de engenharia modernos. É necessária uma abordagem diferenciada à ciência dos materiais e insights práticos de fabricação 1 para aproveitar plenamente esses benefícios.

Materiais de baixa densidade reduzem o peso da peça na moldagem por injeção.Verdadeiro

Materiais de baixa densidade como MPPO diminuem o peso sem perder resistência.

Enchimentos de fibra de carbono aumentam o peso da peça na moldagem por injeção.Falso

Os enchimentos de fibra de carbono reduzem o peso enquanto aumentam a resistência e a rigidez.

Quais técnicas de projeto de molde auxiliam na redução de peso?

A redução do peso da peça por meio do projeto do molde aumenta a eficiência e reduz os custos de fabricação.

As principais técnicas de projeto de molde para redução de peso incluem a otimização da estrutura da peça, a melhoria dos sistemas de porta e canal e o aproveitamento de ferramentas avançadas de engenharia.

Otimizando a Estrutura da Peça

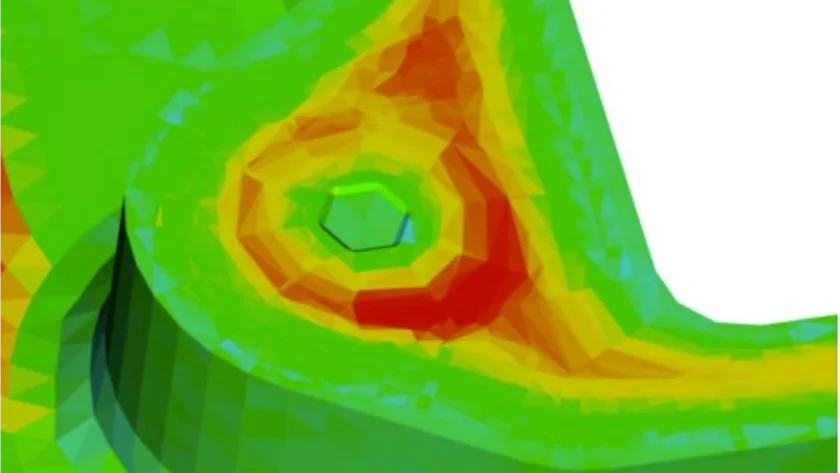

Uma das maneiras mais impactantes de reduzir o peso no projeto de moldes é otimizar a estrutura das próprias peças. Isto envolve minimizar a espessura desnecessária da parede, o que pode ser alcançado através da engenharia auxiliada por computador ( CAE ) 2 . Ao determinar os requisitos mínimos de espessura da parede e reduzir o excesso de material, os fabricantes podem obter componentes mais leves sem comprometer a integridade estrutural.

Projetar peças com estruturas ocas, como incorporar cavidades ou nervuras de reforço, reduz ainda mais o peso. O posicionamento estratégico desses recursos não apenas diminui o uso de material, mas também aumenta a rigidez e a resistência.

Melhorando os sistemas de portões e corredores

Outra técnica crucial envolve a otimização dos sistemas de entrada e canal dentro do molde. Ao selecionar cuidadosamente as posições e os números das portas, os fabricantes garantem um fluxo uniforme do plástico, evitando áreas de espessura excessiva que podem aumentar o peso. Projetos eficientes de sistemas de canais, incluindo tamanho e comprimento reduzidos, ajudam a minimizar o desperdício de material residual.

O uso da tecnologia de câmara quente é particularmente eficaz na redução do desperdício e na maximização da utilização do material, resultando em peças acabadas mais leves.

Utilizando ferramentas avançadas de engenharia

Aproveitar ferramentas avançadas de engenharia, como CAE, ajuda a simular diferentes cenários de projeto. Essas ferramentas permitem que os engenheiros testem diversas configurações, garantindo o uso ideal do material e a redução de peso, mantendo a qualidade da peça.

Através dessas simulações, ajustes em parâmetros como pressão de injeção, velocidade e temperatura do molde podem ser ajustados para apoiar esforços de redução de peso sem sacrificar o desempenho.

Ao focar nessas técnicas de projeto de moldes, os fabricantes podem reduzir significativamente o peso das peças, contribuindo para processos de produção mais sustentáveis e econômicos.

A otimização da estrutura da peça reduz efetivamente o peso do molde.Verdadeiro

A otimização da estrutura da peça, como a redução da espessura da parede, reduz o peso.

Os sistemas de câmara quente aumentam o desperdício de material nos moldes.Falso

Os sistemas de câmara quente reduzem o desperdício de material, minimizando os resíduos.

Quais ajustes no processo de moldagem por injeção são mais eficazes?

Alcançar o equilíbrio certo nos ajustes de moldagem por injeção pode impactar significativamente a qualidade e o peso das peças, promovendo eficiência e economia de custos.

Ajustes como redução da pressão de injeção, otimização do tempo de retenção e controle da temperatura do molde são essenciais para minimizar o peso da peça sem sacrificar a integridade estrutural.

Otimizando a pressão e a velocidade de injeção

Reduzir a pressão e a velocidade de injeção é crucial para minimizar as tensões internas dos materiais. Esse ajuste ajuda a evitar encolhimento excessivo e empenamento das peças, contribuindo para a redução de peso. Ao realizar vários testes de molde, os fabricantes podem determinar a combinação ideal de pressão e velocidade, garantindo qualidade sem uso desnecessário de material.

Ajuste fino do tempo de retenção e pressão

O ajuste do tempo de retenção e da pressão desempenha um papel fundamental no controle da taxa de encolhimento das peças. Reduzir o tempo de retenção mantendo a pressão necessária pode resultar em economia significativa de peso. A utilização do software de análise CAE 3 pode ajudar a simular esse estágio e otimizar os parâmetros de maneira eficaz.

Gerenciando a temperatura do molde

Manter uma temperatura adequada do molde garante um fluxo suave do plástico e reduz o acúmulo de material devido à resistência ao fluxo. Uma temperatura mais alta do molde pode diminuir a cristalinidade do material, reduzindo ainda mais a densidade e o peso da peça. No entanto, equilibrar a temperatura é fundamental, pois o calor excessivo pode comprometer a eficiência da produção e a qualidade da superfície. É importante experimentar materiais específicos para encontrar a faixa ideal de temperatura.

A incorporação destes ajustes requer uma compreensão do comportamento dos materiais e uma abordagem estratégica às soluções de engenharia, uma vez que podem impactar significativamente os aspectos económicos e ambientais da produção.

A redução da pressão de injeção minimiza o peso da peça.Verdadeiro

A redução da pressão de injeção reduz as tensões internas, diminuindo o encolhimento.

Temperaturas mais altas do molde aumentam a densidade da peça.Falso

Temperaturas mais altas do molde reduzem a cristalinidade, diminuindo a densidade da peça.

Como a redução do peso das peças beneficia a sustentabilidade?

A redução do peso das peças não só reduz os custos, mas também aumenta significativamente a sustentabilidade, oferecendo benefícios ambientais e operacionais.

Ao reduzir o peso das peças, os fabricantes reduzem o uso de materiais, diminuem o consumo de energia durante a produção e minimizam as emissões durante o transporte, avançando assim nas metas de sustentabilidade.

Eficiência Material e Conservação de Recursos

A redução do peso das peças contribui diretamente para a eficiência do material. Ao usar menos matéria-prima, os fabricantes podem economizar recursos significativamente. Esta conservação é crítica em indústrias onde as matérias-primas são escassas ou caras. Por exemplo, optar por materiais de baixa densidade 4 não só reduz o peso da peça, mas também aumenta a vida útil do produto, melhorando as características de desempenho, como a resistência térmica.

Economia de energia durante a produção

Peças leves requerem menos energia para serem produzidas. Isso ocorre porque menores quantidades de material significam tempos de processamento reduzidos e menor consumo de energia em máquinas de moldagem. Além disso, ajustes no processo de moldagem por injeção 5 , como a redução da pressão de injeção, podem diminuir ainda mais as necessidades de energia.

Reduções de emissões nos transportes

Peças mais leves são mais fáceis e baratas de transportar. Esta redução de peso se traduz em menor consumo de combustível e, consequentemente, menores emissões de carbono durante o transporte. Para empresas comprometidas com a redução da sua pegada de carbono, otimizar o peso das peças é uma estratégia essencial.

Reciclagem aprimorada e gerenciamento de fim de vida

Peças com peso reduzido costumam utilizar composições de materiais menos complexas, o que pode simplificar os processos de reciclagem. Ao concentrarem-se em princípios de design sustentável, os fabricantes podem garantir que as peças leves são mais fáceis de desmontar e reciclar no final do seu ciclo de vida, contribuindo para uma economia circular. A utilização de materiais recicláveis ou biodegradáveis ajuda ainda mais na redução da geração de resíduos e do uso de aterros.

Vantagem Competitiva e Conformidade

A sustentabilidade se tornou um diferencial importante no mercado atual. As empresas que priorizam a redução do peso das peças podem obter uma vantagem competitiva oferecendo produtos ecologicamente corretos. Além disso, à medida que as regulamentações relativas ao impacto ambiental se tornam mais rigorosas, a redução do peso das peças pode ajudar as organizações a cumprir os padrões de conformidade com mais facilidade.

Para explorar mais sobre como estas técnicas e estratégias são implementadas em cenários do mundo real, consulte este estudo de caso detalhado 6 .

A redução do peso da peça reduz o consumo de energia de produção.Verdadeiro

Peças mais leves requerem menos energia devido aos tempos de processamento reduzidos.

As peças mais pesadas são mais fáceis de reciclar do que as mais leves.Falso

As peças mais leves costumam usar materiais mais simples, facilitando a reciclagem.

Conclusão

Ao implementar estas técnicas, os fabricantes podem obter componentes mais leves e económicos, ao mesmo tempo que aumentam a sustentabilidade e o desempenho.

-

Obtenha insights sobre o impacto da seleção de materiais no peso da peça.: A seleção de materiais influencia significativamente o desempenho, a durabilidade e o custo do seu produto. Neste guia, exploramos os mais comuns… ↩

-

Saiba como o CAE ajuda a otimizar projetos de moldes para melhor gerenciamento de peso.: A simulação CAE de moldagem por compressão permite que os engenheiros prevejam e otimizem o processamento para ajudar a produzir um bom projeto de peça. ↩

-

Descubra ferramentas para otimizar processos de moldagem por injeção de forma eficiente.: CAE Services fornece software de consultoria e treinamento para Moldflow Autodesk Analysis. Somos especialistas em Análise de Consultoria Moldflow. ↩

-

Descubra como os materiais de baixa densidade melhoram o desempenho e a sustentabilidade.: É mais leve e mais acessível que o aço… Muitas empresas de manufatura abandonaram o aço e migraram para o alumínio porque é muito… ↩

-

Aprenda sobre práticas de eficiência energética na moldagem por injeção.: Embora possa parecer óbvio, programar as configurações ideais no controlador da máquina pode reduzir os custos de energia, às vezes de forma muito significativa. ↩

-

Explore aplicações reais de técnicas de fabricação sustentável.: Os estudos de caso a seguir são exemplos de fabricantes e outras organizações que implementaram com sucesso práticas de fabricação sustentável. ↩