No mundo acelerado da indústria manufatureira, cada pequeno detalhe conta — especialmente quando se trata de reduzir as taxas de refugo na moldagem por injeção.

Para reduzir efetivamente as taxas de refugo na moldagem por injeção, concentre-se na manutenção completa dos equipamentos, no gerenciamento preciso da matéria-prima, na otimização do processo e no treinamento da equipe. Essas práticas levam a maior eficiência, menos desperdício e melhor qualidade do produto.

Embora essas estratégias iniciais estabeleçam uma base sólida para a redução de desperdício, vamos explorar técnicas específicas que podem gerar eficiências ainda maiores. Descubra insights práticos e métodos avançados para otimizar seu processo de moldagem por injeção.

A manutenção regular dos equipamentos reduz as taxas de refugo.Verdadeiro

A manutenção dos equipamentos previne defeitos e garante a estabilidade operacional.

- 1. Como a manutenção de equipamentos pode reduzir o desperdício na moldagem por injeção?

- 2. Qual o papel da seleção de matéria-prima na redução da taxa de refugo?

- 3. Por que a otimização de processos é crucial para minimizar o desperdício?

- 4. Como um projeto de molde eficaz pode contribuir para a redução das taxas de refugo?

- 5. Conclusão

Como a manutenção de equipamentos pode reduzir o desperdício na moldagem por injeção?

No dinâmico setor de moldagem por injeção, a manutenção eficaz dos equipamentos pode reduzir significativamente as taxas de refugo e aumentar a produtividade geral.

A manutenção regular dos equipamentos de moldagem por injeção garante a estabilidade operacional, reduzindo defeitos e desperdício. Inspeções completas, calibrações precisas e substituições oportunas de peças mantêm a precisão e a eficiência da máquina.

Inspeções e manutenção regulares de equipamentos

Inspeções e manutenções frequentes são fundamentais na indústria de moldagem por injeção. Ao verificar sistematicamente a máquina de moldagem por injeção¹ , é possível identificar problemas potenciais antes que se agravem. Isso inclui a limpeza, lubrificação e aperto de vários componentes para manter a máquina funcionando sem problemas.

Por exemplo, a limpeza regular do cilindro e da rosca evita o acúmulo de resíduos de matéria-prima, o que pode levar a produtos defeituosos. Da mesma forma, a substituição de vedações e anéis de aquecimento desgastados, de acordo com as recomendações do fabricante, garante que o equipamento continue a funcionar de forma otimizada.

Importância da Calibração de Equipamentos

A calibração é outro aspecto crítico da manutenção de equipamentos que afeta diretamente as taxas de refugo. Calibrar regularmente parâmetros como temperatura, pressão e velocidade de injeção é essencial para manter a precisão e a consistência no processo de moldagem.

A utilização de sensores de temperatura precisos para calibrar o sistema de aquecimento garante a estabilidade das dimensões do produto. Além disso, a calibração dos moldes para que se ajustem com precisão à máquina reduz os defeitos causados por desalinhamento ou imprecisões.

Benefícios de um Plano de Manutenção Proativo

Adotar um cronograma de manutenção proativo pode levar a reduções significativas nas taxas de refugo. Isso envolve estabelecer um plano estruturado para verificações e substituições regulares, evitando assim quebras inesperadas que causam atrasos na produção e problemas de qualidade.

Considere implementar um registro digital de manutenção para acompanhar todas as atividades de manutenção. Isso permite ajustes rápidos com base em dados de desempenho anteriores, garantindo a melhoria contínua da eficiência da máquina.

Ao integrar rotinas de manutenção abrangentes em sua estratégia de produção, você pode minimizar o desperdício, aprimorar a qualidade do produto e melhorar a eficiência operacional geral na moldagem por injeção.

A manutenção regular reduz as taxas de refugo na moldagem por injeção.Verdadeiro

A manutenção garante o funcionamento correto das máquinas, minimizando defeitos.

Ignorar a calibração não tem efeito nas taxas de refugo.Falso

A calibração mantém a precisão, reduzindo defeitos e desperdício.

Qual o papel da seleção de matéria-prima na redução da taxa de refugo?

A seleção da matéria-prima é um fator crítico para minimizar as taxas de refugo na moldagem por injeção, influenciando diretamente a qualidade e a consistência do produto.

A escolha das matérias-primas adequadas reduz o desperdício, garantindo a consistência da qualidade do produto e o desempenho do processo. Os principais fatores a serem considerados incluem as propriedades do material, a confiabilidade do fornecedor e as condições de armazenamento.

Entendendo a importância das propriedades das matérias-primas

A seleção de matérias-primas adequadas para moldagem por injeção começa com a compreensão das propriedades específicas exigidas para o produto final. Fatores como fluidez, contração e resistência ao calor impactam diretamente a qualidade e a estabilidade das peças moldadas. Por exemplo, materiais com fluidez adequada garantem o preenchimento uniforme dos moldes, reduzindo defeitos e desperdício.

Um guia completo sobre seleção de materiais 2 pode fornecer informações sobre como escolher os melhores materiais com base nos requisitos do produto.

A influência da confiabilidade do fornecedor

Fornecedores confiáveis são essenciais para manter a qualidade consistente da matéria-prima. É importante estabelecer relações com fornecedores reconhecidos por seus altos padrões. Auditorias e avaliações regulares podem ajudar a garantir que os materiais atendam às especificações necessárias, minimizando variações que poderiam levar ao aumento das taxas de refugo.

Especialistas do setor costumam recomendar uma lista de verificação de avaliação de fornecedores³ para avaliar potenciais parceiros de forma eficaz .

Armazenamento e manuseio adequados de matérias-primas

O armazenamento inadequado pode levar à degradação do material, resultando em maiores taxas de refugo. As matérias-primas devem ser armazenadas em locais secos e ventilados, longe de contaminantes. A absorção de umidade é um problema comum, que causa defeitos como bolhas ou vazios no produto final.

protocolo estruturado 4 garante a manutenção de condições ideais, preservando a integridade do material.

Técnicas de secagem para melhorar a qualidade do material

As técnicas de secagem prévia são cruciais para materiais propensos à absorção de umidade. O ajuste das temperaturas e tempos de secagem de acordo com as propriedades do material pode reduzir significativamente os defeitos.

A adoção de sistemas de secagem avançados pode melhorar a eficiência, conforme detalhado nesta análise especializada sobre sistemas de secagem 5 .

A seleção adequada de materiais reduz as taxas de refugo na moldagem.Verdadeiro

A seleção de materiais com propriedades adequadas garante a qualidade, reduzindo o desperdício.

A confiabilidade do fornecedor não afeta as taxas de refugo.Falso

Fornecedores confiáveis garantem qualidade consistente, minimizando variações e desperdício.

Por que a otimização de processos é crucial para minimizar o desperdício?

No mundo da moldagem por injeção, minimizar o desperdício não se trata apenas de redução de custos — é um caminho para maior eficiência e qualidade superior do produto.

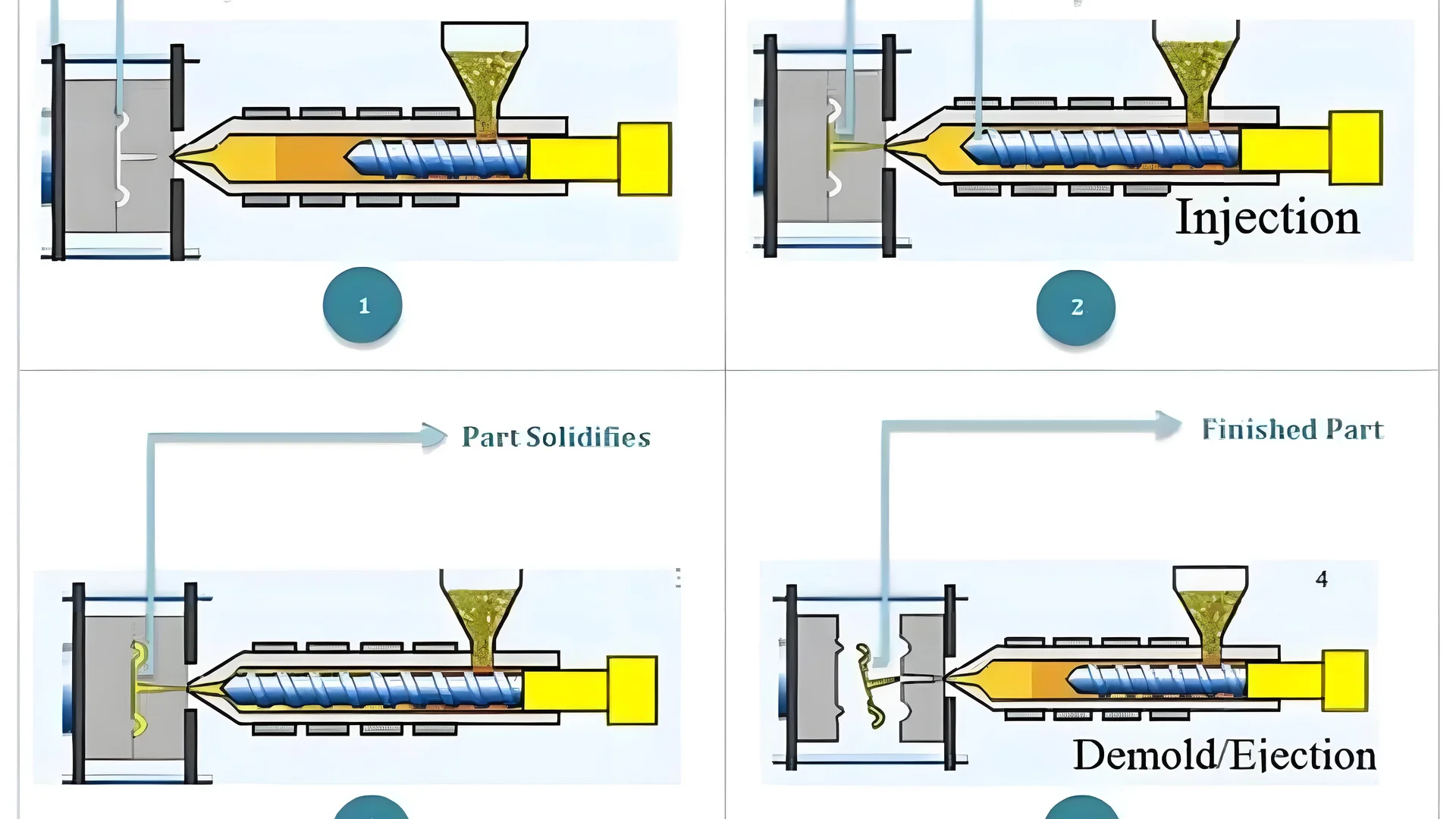

A otimização do processo de moldagem por injeção é vital para minimizar o desperdício, pois permite um controle preciso das variáveis de produção, resultando em qualidade consistente do produto e redução de resíduos. Isso envolve o ajuste fino de parâmetros como temperatura, pressão e velocidade para alcançar as condições ideais.

Entendendo a Otimização de Processos na Moldagem por Injeção

A otimização de processos consiste no ajuste e aprimoramento deliberados dos parâmetros de produção para aumentar a eficiência, a qualidade e a relação custo-benefício. Na moldagem por injeção, esse processo é crucial devido às inúmeras variáveis que influenciam a qualidade do produto final.

Parâmetros-chave na otimização de processos

-

Gestão de temperatura

- Temperatura do cilindro: O controle adequado garante que o polímero seja fundido e homogeneizado corretamente, reduzindo defeitos como marcas de queimadura ou enchimento incompleto.

- Temperatura do molde: Conforme destacado na importância do controle da temperatura do molde 6 , manter a uniformidade evita problemas como deformação e encolhimento.

-

Regulação de pressão

- Pressão de injeção: Ajustar a pressão ajuda a obter o fluxo e o preenchimento desejados do molde, o que é essencial para evitar injeções incompletas ou rebarbas.

- Pressão de retenção: Esta pressão estabiliza as dimensões da peça enquanto o material esfria e solidifica, o que é crucial para evitar marcas de afundamento e vazios.

-

Controle de velocidade e tempo

- Velocidade de injeção: Ajustar a velocidade com precisão pode evitar problemas como jatos irregulares ou marcas de fluxo, frequentemente causados por velocidade excessiva.

- Tempo de resfriamento: Um tempo de resfriamento adequado permite a cristalização correta dos polímeros, reduzindo as tensões internas e aumentando a durabilidade da peça.

Estabelecendo um banco de dados de parâmetros de processo

Criar um banco de dados abrangente que registre os parâmetros de sucesso para vários produtos pode reduzir drasticamente os tempos de configuração para futuras produções. Essa abordagem também permite ajustes rápidos e ajuda a manter a consistência entre os lotes de produção. Saiba mais sobre como manter a consistência na produção 7 .

Impacto da otimização de processos nas taxas de refugo

A otimização do processo não só estabiliza a qualidade do produto, como também reduz o desperdício de material, minimizando ajustes por tentativa e erro. Essa abordagem garante que cada ciclo seja produtivo, com menos peças defeituosas chegando à fase de inspeção.

Ao focar nesses elementos, os fabricantes podem reduzir significativamente seus índices de refugo, ao mesmo tempo que melhoram a eficiência operacional e a confiabilidade do produto. Para aqueles que buscam manter a competitividade, dominar a otimização de processos na moldagem por injeção é uma habilidade inestimável.

A otimização do processo reduz o desperdício na moldagem por injeção.Verdadeiro

Ao controlar as variáveis de produção, a otimização do processo minimiza os defeitos.

Altas velocidades de injeção aumentam as taxas de refugo na moldagem.Verdadeiro

Velocidade excessiva pode causar defeitos como jatos ou marcas de fluxo.

Como um projeto de molde eficaz pode contribuir para a redução das taxas de refugo?

Um projeto de molde eficaz é fundamental para minimizar as taxas de refugo na moldagem por injeção, garantindo qualidade superior do produto e eficiência operacional. Descubra como escolhas estratégicas no projeto do molde podem impactar significativamente os resultados da produção.

Um projeto de molde eficaz reduz as taxas de refugo ao otimizar a estrutura do molde, garantir dimensões precisas e facilitar o fluxo suave do material. Isso resulta em qualidade consistente do produto e minimiza defeitos durante a produção.

A importância da precisão no projeto de moldes

A base de um projeto de molde eficaz reside na precisão. Um molde bem projetado garante que cada produto mantenha a forma e a integridade estrutural pretendidas. Ao utilizar softwares CAD avançados, os projetistas podem criar moldes com dimensões exatas, reduzindo assim a probabilidade de defeitos.

Otimizando Canais de Fluxo

No processo de moldagem por injeção, os canais de fluxo desempenham um papel crucial na condução do material fundido. Ao projetar canais que facilitem a distribuição uniforme do material, você evita problemas comuns, como aprisionamento de ar e espessura de parede inconsistente. Essa otimização não só minimiza o desperdício, como também aumenta a resistência do produto.

Seleção de Materiais e Projeto de Moldes

A escolha dos materiais certos, tanto para o molde quanto para os produtos, é essencial. O material do molde deve suportar ciclos repetidos sem se degradar. Simultaneamente, o projeto do molde deve levar em conta as características do material de produção para garantir a compatibilidade e reduzir o desgaste.

Implementação de Sistemas de Refrigeração

O resfriamento é parte integrante do processo de projeto de moldes. Sistemas de resfriamento eficientes reduzem os tempos de ciclo e evitam deformações ou encolhimentos dos produtos. Ao integrar tecnologias avançadas de resfriamento, como o resfriamento conformal, os fabricantes podem obter uma distribuição uniforme de temperatura, reduzindo ainda mais as taxas de refugo.

Manutenção e Calibração

A manutenção e calibração regulares dos moldes garantem sua longevidade e desempenho consistente. Implementar um cronograma de limpeza e reparo dos moldes pode prevenir defeitos relacionados ao desgaste. Além disso, a calibração regular ajuda a manter o alinhamento e a precisão, que são cruciais para reduzir o desperdício.

Estudo de caso: Aplicação de técnicas avançadas de projeto de moldes

Considere um fabricante que enfrentava altas taxas de refugo devido às dimensões irregulares de seus produtos. Ao redesenhar seus moldes com canais de fluxo aprimorados e incorporar resfriamento conforme, ele conseguiu reduzir o refugo em 30%. Este caso destaca como mudanças de projeto direcionadas podem levar a melhorias substanciais em qualidade e eficiência.

Por meio de escolhas estratégicas no projeto de moldes, os fabricantes podem reduzir significativamente as taxas de refugo, resultando em economia de custos e melhoria da qualidade do produto. Ao priorizar a precisão, a compatibilidade de materiais e a manutenção regular, um projeto de molde eficaz torna-se a base para o sucesso das operações de moldagem por injeção.

A precisão no projeto do molde reduz as taxas de refugo.Verdadeiro

Moldes precisos garantem a consistência da qualidade do produto, minimizando defeitos.

Os sistemas de refrigeração não têm impacto nas taxas de refugo.Falso

O resfriamento eficiente evita deformações, reduzindo o desperdício durante a produção.

Conclusão

Ao adotar essas estratégias, você não só reduz as taxas de refugo, como também contribui para a manufatura sustentável. Reflita sobre esses métodos para otimizar seus processos e aumentar a lucratividade.

-

Obtenha informações mais detalhadas sobre como as inspeções previnem falhas dispendiosas em equipamentos: Suas inspeções devem verificar regularmente o molde em busca de condensação, bem como as peças próximas em busca de sinais de deformidade causados por… ↩

-

Descubra os critérios para selecionar materiais de alto desempenho e reduzir defeitos: Aprenda a escolher o material certo para o seu projeto de moldagem por injeção com esta visão geral técnica de resinas termoplásticas. ↩

-

Aprenda a escolher fornecedores confiáveis para garantir a qualidade consistente dos materiais: Utilize este modelo de Formulário de Auditoria de Fábrica de Fornecedores para avaliar as instalações de produção e os processos de qualidade de seus fornecedores atuais ou potenciais. ↩

-

Explore estratégias para manter a qualidade da matéria-prima por meio de um armazenamento adequado: Para começar, certifique-se de que qualquer área de armazenamento esteja limpa. Tente manter a umidade relativa o mais baixa possível. Mantenha metais semelhantes juntos e mantenha todos os… ↩

-

Entenda como técnicas de secagem aprimoradas melhoram o desempenho dos materiais: A Plastics Northwest se beneficia de um secador industrial de sílica com um design mais flexível, eficiente em termos energéticos e inteligente. ↩

-

O controle da temperatura do molde impacta a qualidade do produto e reduz o desperdício. O preenchimento de moldes exige uma quantidade incrível de pressão, cuja falta resulta em preenchimento inadequado. No entanto, aplicar pressão em excesso… ↩

-

Manter a consistência garante a qualidade e minimiza as taxas de refugo. 1. Defina seus objetivos de qualidade; 2. Implemente sistemas de gestão da qualidade; 3. Treine e capacite sua equipe; 4. Utilize ferramentas e técnicas de qualidade; 5. … ↩

-

Compreender os canais de fluxo previne defeitos como aprisionamento de ar e variação de espessura. O fenômeno do fluxo em fonte afeta quase todos os aspectos do produto moldado, desde o enchimento até a compactação e retenção ↩