A moldagem por injeção é mais do que apenas uma técnica de fabricação; é uma ciência que exige precisão e conhecimento. A deformação por empenamento, no entanto, é um desafio que muitos de nós enfrentamos.

Para reduzir eficazmente a deformação por empenamento na moldagem por injeção, concentre-se na otimização da seleção de materiais, do projeto do molde, dos parâmetros do processo de moldagem e do projeto do produto. Cada fator desempenha um papel fundamental na minimização de defeitos e na garantia de uma produção de alta qualidade.

Embora essas soluções iniciais possam parecer simples, dominá-las de verdade exige uma análise mais profunda de cada aspecto. Confie em mim, os insights a seguir serão valiosíssimos!

A seleção do material afeta a deformação na moldagem por injeção.Verdadeiro

Propriedades do material, como contração e expansão térmica, influenciam o empenamento.

- 1. Qual o papel da seleção de materiais na redução da deformação?

- 2. Como o design do molde influencia a deformação por empenamento?

- 3. Quais parâmetros do processo de moldagem são cruciais para minimizar a deformação?

- 4. Por que o design do produto é essencial para evitar deformações por empenamento?

- 5. Conclusão

Qual o papel da seleção de materiais na redução da deformação?

A escolha do material correto é crucial para minimizar a deformação na moldagem por injeção.

A seleção de materiais afeta significativamente a deformação, influenciando as taxas de contração e expansão térmica. A escolha de materiais com contração consistente e baixa expansão térmica pode reduzir a deformação, garantindo produtos finais mais precisos e duráveis.

Compreendendo as propriedades dos materiais

A deformação geralmente resulta da contração desigual durante a fase de resfriamento da moldagem por injeção. Diferentes materiais apresentam taxas de contração variados , o que impacta diretamente o grau de deformação da peça moldada. Por exemplo, plásticos semicristalinos como o polipropileno tendem a apresentar taxas de contração mais elevadas em comparação com plásticos amorfos como o poliestireno. A seleção de materiais com mínima diferença de contração pode reduzir significativamente a deformação.

Avaliação da expansão térmica

Materiais com baixos coeficientes de expansão térmica têm menor probabilidade de deformar-se ao esfriar. Isso é particularmente importante para peças que serão expostas a temperaturas variáveis após a produção. Os engenheiros frequentemente consultam as fichas técnicas dos materiais para garantir que o plástico escolhido tenha um desempenho consistente nas condições operacionais esperadas.

| Tipo de material | Taxa de encolhimento (%) | Coeficiente de expansão térmica (x10^-5/K) |

|---|---|---|

| Polipropileno | 1.5 – 2.5 | 11 – 15 |

| Poliestireno | 0.4 – 0.8 | 7 – 9 |

| ABS | 0.5 – 0.7 | 7 – 9 |

Considerando Materiais Compósitos

Em alguns casos, materiais compósitos ou plásticos com carga podem oferecer maior estabilidade. A adição de cargas como fibras de vidro ou de carbono pode reduzir a taxa de contração geral do material e aumentar a rigidez, o que ajuda a mitigar a deformação. No entanto, essas adições podem alterar outras propriedades do material, como flexibilidade ou peso, exigindo uma abordagem equilibrada.

Aplicação prática no design

A escolha do material deve ser integrada desde o início da fase de projeto, e não como uma reflexão tardia. Os engenheiros devem trabalhar em estreita colaboração com os projetistas para compreender os requisitos funcionais e as condições ambientais do produto final. Ao selecionar um material adequado a essas necessidades específicas, a probabilidade de deformação pode ser substancialmente reduzida.

Em última análise, a importância da seleção de materiais na redução da deformação não pode ser subestimada. Ela constitui a base sobre a qual outras medidas — como o projeto do molde e os parâmetros do processo — são construídas para alcançar resultados ótimos.

O polipropileno tem uma taxa de encolhimento maior do que o poliestireno.Verdadeiro

A taxa de encolhimento do polipropileno varia de 1,5% a 2,5%, superior à do poliestireno, que varia de 0,4% a 0,8%.

Os materiais compósitos sempre aumentam a deformação em peças moldadas.Falso

Os materiais compósitos podem reduzir a deformação diminuindo as taxas de contração e aumentando a rigidez.

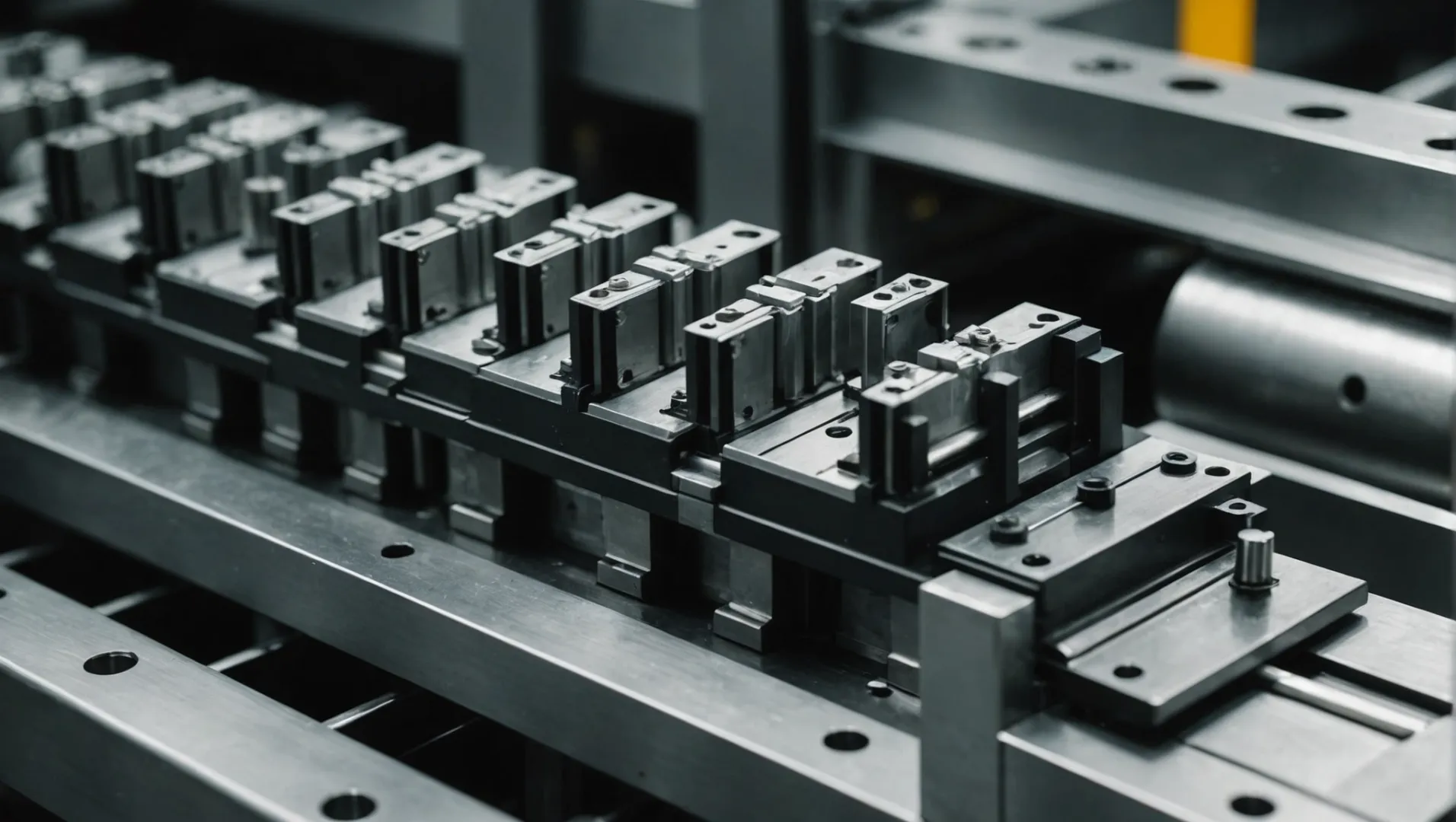

Como o design do molde influencia a deformação por empenamento?

O projeto do molde é fundamental para determinar a extensão da deformação por empenamento em produtos moldados por injeção.

O projeto do molde impacta significativamente a deformação por empenamento, influenciando a uniformidade do resfriamento, o posicionamento dos pontos de injeção e o reforço estrutural. Um projeto otimizado pode mitigar defeitos, garantindo a estabilidade dimensional.

Entendendo os Fundamentos do Projeto de Moldes

O molde é a estrutura que dá forma ao plástico durante a moldagem por injeção. Um molde bem projetado leva em consideração fatores como as propriedades do material, a geometria da peça e os sistemas de resfriamento. O principal objetivo é obter um resfriamento e uma contração uniformes, que afetam diretamente a deformação.

Configuração do sistema de refrigeração

O sistema de refrigeração dentro de um molde desempenha um papel crucial na determinação da forma e qualidade final da peça moldada. Uma refrigeração inadequada ou irregular pode levar a gradientes de temperatura, causando contração diferencial e consequente deformação. Aumentar o número de canais de refrigeração e otimizar seu layout pode melhorar significativamente a eficiência da refrigeração.

Por exemplo, a incorporação de canais de refrigeração conformes que acompanham o contorno da peça pode levar a uma distribuição de temperatura mais uniforme e à redução da deformação.

Posicionamento e tamanho do portão

O posicionamento e o tamanho dos pontos de injeção são aspectos críticos do projeto do molde, pois impactam o fluxo e o resfriamento do material. A localização adequada dos pontos de injeção garante a distribuição uniforme do material fundido, minimizando a concentração de tensões e a potencial deformação.

Quando os pontos de injeção são muito pequenos ou posicionados incorretamente, podem causar fluxo desequilibrado, levando a contração diferencial e empenamento. A otimização desses parâmetros ajuda a garantir que o material preencha a cavidade uniformemente, reduzindo o risco de defeitos.

Reforço estrutural com nervuras

A adição de nervuras a um projeto pode reforçar a integridade estrutural e minimizar a deformação. As nervuras aumentam a rigidez sem aumentar significativamente o peso ou o custo do material. Elas também auxiliam no controle das taxas de contração, atuando como estruturas de suporte dentro do molde.

No entanto, é crucial projetar as nervuras com cuidado para evitar marcas de afundamento ou concentrações de tensão. Equilibrar a espessura e o espaçamento das nervuras é fundamental para otimizar sua eficácia na prevenção de empenamento.

Estratégias práticas para otimizar o projeto de moldes

Para obter um projeto de molde eficaz:

- Utilize simulações de software : Essas ferramentas podem prever possíveis problemas de empenamento simulando o processo de moldagem, permitindo que os projetistas ajustem os parâmetros antes da produção.

- Colabore com especialistas em materiais : Diferentes plásticos se comportam de maneira única sob condições semelhantes. A colaboração com especialistas em materiais garante que o material escolhido complemente o projeto do molde, minimizando a deformação.

- Realizar testes iterativos : Os moldes protótipos devem ser testados sob diversas condições para avaliar seu desempenho e refinar os projetos antes da produção em massa.

Ao focar nesses aspectos, os fabricantes podem reduzir significativamente a deformação por empenamento, resultando em produtos de maior qualidade e menor desperdício. Para obter mais informações sobre a otimização do projeto de moldes, explore as técnicas avançadas de moldagem 2 .

Canais de refrigeração reduzem a deformação por empenamento.Verdadeiro

Mais canais de resfriamento melhoram a uniformidade, reduzindo a contração diferencial.

As costelas aumentam significativamente o peso e o custo.Falso

As nervuras conferem rigidez com um aumento mínimo de peso ou custo, reduzindo a deformação.

Quais parâmetros do processo de moldagem são cruciais para minimizar a deformação?

Compreender os parâmetros cruciais na moldagem pode minimizar significativamente a deformação, um defeito comum na moldagem por injeção.

Os principais parâmetros do processo de moldagem, cruciais para minimizar a deformação, incluem o controle da temperatura de injeção, da pressão e do tempo de resfriamento. O ajuste desses parâmetros pode levar à redução da tensão na peça moldada, diminuindo assim a probabilidade de deformação e melhorando a qualidade do produto.

Entendendo a temperatura de injeção

A temperatura de injeção influencia significativamente a viscosidade do plástico fundido. Uma temperatura mais alta pode resultar em menor resistência durante o fluxo, mas também pode aumentar a contração e, consequentemente, a deformação. Controlando cuidadosamente a temperatura de injeção³ , os fabricantes podem encontrar um equilíbrio que minimize esses riscos.

O papel da pressão de injeção

A pressão de injeção afeta diretamente o preenchimento da cavidade do molde. Embora uma alta pressão garanta o preenchimento completo, ela também pode induzir tensões residuais, levando à deformação. É aconselhável reduzir a pressão de injeção sempre que possível, mantendo a integridade da peça. Técnicas como o perfilamento de pressão podem ser empregadas para otimizar esse parâmetro de forma eficaz.

Otimizando o tempo de resfriamento

O tempo de resfriamento é outro parâmetro crítico. O resfriamento insuficiente pode resultar em contração irregular e aumento da deformação. Prolongar o tempo de resfriamento permite uma solidificação mais uniforme da peça, reduzindo as tensões internas. A implementação de um sistema de resfriamento eficiente no projeto do molde pode auxiliar ainda mais na obtenção de resultados ótimos.

Importância do Tempo de Espera

O tempo de prensagem influencia por quanto tempo a pressão é mantida após o preenchimento da cavidade. Esse parâmetro ajuda a compensar a contração do material e garante uma densidade uniforme em toda a peça. Aumentar o tempo de prensagem pode ajudar a reduzir vazios e marcas de afundamento, minimizando assim a deformação.

Equilibrando todos os parâmetros

Para minimizar a deformação, é necessário um equilíbrio delicado entre todos esses parâmetros. Por exemplo, ajustar o tempo de resfriamento pode exigir alterações na pressão ou na temperatura de injeção. Compreender a interação dessas variáveis é crucial para desenvolver um processo de moldagem robusto que forneça produtos de alta qualidade de forma consistente.

Ao concentrarem-se nesses parâmetros-chave, os fabricantes podem minimizar significativamente a deformação, garantindo a confiabilidade do produto e a satisfação do cliente.

Temperaturas de injeção mais elevadas aumentam o risco de empenamento.Verdadeiro

Temperaturas mais altas podem aumentar a contração, levando ao empenamento.

Um tempo de resfriamento mais longo reduz a deformação em peças moldadas.Verdadeiro

O resfriamento prolongado permite uma solidificação uniforme, reduzindo a tensão.

Por que o design do produto é essencial para evitar deformações por empenamento?

O design do produto é fundamental para minimizar a deformação por empenamento durante a moldagem por injeção, o que impacta a qualidade do produto final.

O projeto do produto é essencial para evitar deformações por empenamento, pois influencia diretamente a uniformidade da espessura da parede e a complexidade estrutural do produto. Ao otimizar esses aspectos do projeto, os fabricantes podem reduzir significativamente o empenamento, garantindo maior precisão e desempenho em peças moldadas por injeção.

A importância da espessura uniforme da parede

A espessura uniforme da parede é crucial para mitigar a deformação por empenamento. Espessuras inconsistentes podem levar a resfriamento e contração desiguais, resultando em distorções. Os projetistas devem buscar uma espessura de parede consistente em todo o produto para promover a expansão e contração térmica uniformes. Essa prática minimiza as tensões internas que causam empenamento.

Reduzindo a Complexidade Estrutural

Estruturas complexas frequentemente contribuem para deformações devido à distribuição variável de tensões. Simplificar o projeto, sem comprometer a funcionalidade, pode ser benéfico. Evite cantos vivos e mudanças bruscas de espessura, que podem criar pontos de concentração de tensão. Em vez disso, utilize transições graduais para manter uma distribuição uniforme de tensões.

Características de reforço

A incorporação de nervuras de reforço é outra estratégia para aumentar a rigidez e reduzir a deformação. Esses elementos proporcionam suporte estrutural sem adicionar material em excesso, o que pode agravar a deformação. É crucial posicionar as nervuras estrategicamente para reforçar as seções mais frágeis, mantendo a uniformidade em todo o produto.

Estudos de Caso: Estratégias de Design de Produto Bem-Sucedidas

Exemplo 1: Peças Automotivas

Para componentes automotivos, alcançar um equilíbrio entre leveza e resistência é fundamental. Ao implementar espessura de parede consistente e posicionamento estratégico de nervuras, os fabricantes conseguiram reduzir com sucesso a deformação em painéis grandes, como os painéis de instrumentos.

Exemplo 2: Eletrônicos de Consumo

No setor de eletrônicos de consumo, dispositivos como smartphones exigem alta precisão. Os projetistas se concentram em simplificar as estruturas internas e aumentar a uniformidade para evitar deformações sob estresse térmico.

Abordagens inovadoras no design de produtos

Técnicas inovadoras, como a pré-compensação de deformação 4, podem mitigar ainda mais a distorção. Isso envolve prever possíveis deformações e ajustar o projeto de acordo, garantindo que o produto final atenda às especificações, apesar dos desafios inerentes aos materiais e ao processo.

A espessura uniforme da parede reduz a deformação durante a moldagem.Verdadeiro

A espessura constante garante um resfriamento uniforme, minimizando a deformação.

Cantos vivos melhoram a integridade estrutural no projeto.Falso

Cantos vivos causam concentração de tensão, aumentando o risco de deformação.

Conclusão

Ao abordar estrategicamente a escolha de materiais, o projeto do molde e os parâmetros do processo, podemos minimizar significativamente a deformação e melhorar a qualidade do produto.

-

Aprenda como as taxas de contração influenciam o empenamento e melhore a escolha dos materiais: A diferença na contração entre as direções no plano e na espessura pode causar empenamento, principalmente nos cantos da peça devido a… ↩

-

Descubra técnicas inovadoras que aprimoram o projeto de moldes e reduzem defeitos: Técnicas para reduzir empenamento e afundamento em peças moldadas por injeção · 1. Otimização do projeto do molde · 2. Seleção e manuseio de materiais · 3. Otimização… ↩

-

Aprenda como os ajustes de temperatura podem afetar a deformação em peças moldadas: Temperaturas desiguais no molde fazem com que as moléculas esfriem e encolham em taxas desiguais, resultando em deformação do molde. Solução: Verifique as superfícies do molde que estão… ↩

-

Aprenda como projetos de pré-ajuste podem neutralizar a deformação do material: Sob condições otimizadas de processo de injeção em câmaras de água automotivas, a tecnologia de compensação de pré-deformação é adotada para controlar… ↩