A moldagem por injeção de plástico é uma pedra angular da fabricação moderna, permitindo a produção de peças plásticas complexas com alta precisão e eficiência. No coração desse processo está a máquina de moldagem por injeção, cuja capacidade determina o tamanho, a complexidade e o volume de peças que podem ser produzidas. Compreender a capacidade dessas máquinas é crucial para os fabricantes selecionarem o equipamento certo para suas necessidades. Neste artigo, nos aprofundamos nos meandros da capacidade da máquina de moldagem por injeção 1 , explorando suas definições, classificações, aplicações e detalhes técnicos. Seja você um profissional experiente ou novo no campo, este guia abrangente o equipará com o conhecimento para tomar decisões informadas sobre a tecnologia de moldagem por injeção.

As máquinas de moldagem por injeção variam amplamente em capacidade, normalmente medidas pela força de fixação 2 (10 a 2.200 toneladas) e tamanho 3 (alguns gramas para mais de 10.800 gramas), determinando o tamanho e o volume de peças que podem produzir.

Compreender a capacidade da máquina é essencial para otimizar a produção e garantir a qualidade da peça. Desenhe mais profundamente para explorar como diferentes tipos e materiais de máquinas influenciam a capacidade e as aplicações.

A moldagem por injeção é o processo mais econômico para a produção de peças plásticas de alto volume.Verdadeiro

Devido à sua alta automação e capacidade de produzir peças complexas rapidamente, a moldagem por injeção reduz significativamente os custos por parte em grandes execuções de produção.

Todos os materiais plásticos podem ser processados usando qualquer máquina de moldagem por injeção.Falso

Diferentes materiais têm requisitos específicos de processamento, como temperatura e pressão, o que pode exigir máquinas ou configurações especializadas.

- 1. Qual é a capacidade de uma máquina de moldagem por injeção de plástico?

- 2. Quais são as aplicações típicas das máquinas de moldagem por injeção?

- 3. Quais são os prós e contras da moldagem por injeção em comparação com outros processos?

- 4. Qual é o fluxo de trabalho completo do processo de moldagem por injeção?

- 5. Como os diferentes materiais afetam a capacidade da máquina?

- 6. Quais são as principais considerações de design para moldagem por injeção?

- 7. Como decidir se a moldagem por injeção é o processo certo?

- 8. Quais são as tecnologias relacionadas na moldagem por injeção?

- 9. Conclusão

Qual é a capacidade de uma máquina de moldagem por injeção de plástico?

A capacidade de uma máquina de moldagem por injeção de plástico é definida principalmente por dois parâmetros principais: força de fixação e tamanho de tiro.

-

Força de fixação 4 : Esta é a força aplicada pela máquina para manter o molde fechado durante o processo de injeção. Medido em toneladas, determina o tamanho máximo do molde que pode ser usado. Uma força de aperto mais alta permite moldes maiores e, consequentemente, partes maiores.

-

Tamanho da foto : também conhecido como capacidade de injeção 5 , refere -se à quantidade máxima de plástico que pode ser injetado no molde em um ciclo. Normalmente medido em onças ou centímetros cúbicos (embora às vezes em gramas), influencia o volume e o peso da parte que podem ser produzidos.

Esses dois fatores juntos definem a capacidade da máquina de produzir partes de tamanhos e complexidades variados. Por exemplo, uma máquina com uma força de fixação de 100 toneladas e um tamanho de tiragem de 10 onças pode ser adequada para peças pequenas e médias, enquanto uma máquina com 500 toneladas e 50 onças poderia lidar com componentes maiores.

Classificação de máquinas de moldagem por injeção

As máquinas de moldagem por injeção podem ser classificadas com base em sua capacidade e sistema de acionamento.

-

Por capacidade:

-

Máquinas pequenas : normalmente têm uma força de fixação de até 100 toneladas e são usadas para produzir peças pequenas, como tampas, fechamentos e dispositivos médicos.

-

Máquinas médias : variam de 100 a 500 toneladas e são adequadas para peças de tamanho médio, como componentes automotivos e bens de consumo.

-

Máquinas grandes : tenha uma força de fixação acima de 500 toneladas e são usadas para peças grandes, como caixas de eletrodomésticos e componentes industriais.

-

-

Por sistema de acionamento:

-

Máquinas hidráulicas 6 : Use bombas hidráulicas para gerar força de fixação e pressão de injeção. Eles são robustos e adequados para aplicações de alta força, mas podem ter muita energia.

-

Máquinas elétricas 7 : Utilize motores elétricos para todos os movimentos, oferecendo maior precisão, eficiência energética e tempos de ciclo mais rápidos. Eles são ideais para ambientes de sala de limpeza e moldagem por precisão.

-

Máquinas híbridas : combine sistemas hidráulicos e elétricos para equilibrar o desempenho e a eficiência energética, fornecendo versatilidade para várias aplicações.

A compreensão dessas classificações ajuda os fabricantes a selecionar a máquina apropriada para suas necessidades específicas de produção.

As máquinas hidráulicas são mais eficientes em termos de energia que as máquinas elétricas.Falso

As máquinas elétricas geralmente são mais eficientes em termos de energia devido ao seu controle preciso e ao consumo de energia reduzido durante os tempos ociosos.

A capacidade da máquina afeta diretamente o tamanho e a complexidade das peças que podem ser produzidas.Verdadeiro

Força de aperto maior e tamanho de tiro permitem a produção de peças maiores e mais complexas.

Quais são as aplicações típicas das máquinas de moldagem por injeção?

A moldagem por injeção é utilizada em uma ampla gama de indústrias, cada uma com requisitos exclusivos para capacidade da máquina.

A moldagem por injeção é usada em automóveis, embalagens, bens de consumo e indústrias médicas, com capacidade para a máquina adaptada ao tamanho da peça, complexidade e volume de produção.

| Indústria | Capacidade típica da máquina | Notas |

|---|---|---|

| Automotivo | Médio a grande (100-2.200 toneladas) | Para peças como painéis e pára -choques |

| Embalagem | Pequeno a médio (10-500 toneladas) | Produção de alta velocidade para tampas e recipientes |

| Bens de consumo | Pequeno a grande (10-1.000 toneladas) | Varia de acordo com o tamanho da peça e o volume |

| Dispositivos Médicos | Pequeno a médio (10-100 toneladas) | Precisão e limpeza são críticas |

Indústria Automotiva

Produz peças como painéis, pára -choques e componentes interiores, geralmente exigindo máquinas de médio a grande força com alta força de fixação para acomodar moldes grandes e garantir a força da peça.

Indústria de embalagens

Fabrica itens como limites, recipientes e fechamentos. Máquinas pequenas a médias são normalmente usadas, concentrando-se na produção e precisão de alta velocidade.

Bens de consumo

Inclui produtos como brinquedos, itens domésticos e caixas eletrônicas. A capacidade da máquina varia de acordo com o tamanho da peça e o volume de produção.

Dispositivos Médicos

Requer máquinas que produzem peças pequenas e precisas com tolerâncias apertadas, geralmente em ambientes de sala de limpeza. Máquinas elétricas são preferidas por sua precisão e limpeza.

Por exemplo, uma empresa que produz painéis automotivos pode usar uma máquina de 500 toneladas com um tamanho de tiro grande, enquanto um fabricante de dispositivos médicos pode optar por uma máquina elétrica de 50 toneladas para componentes de seringa.

A moldagem por injeção é adequada apenas para produção de alto volume.Falso

Embora ideais para altos volumes, a moldagem por injeção também pode ser usada para execuções de médio volume, especialmente com materiais de molde econômicos, como o alumínio.

A capacidade da máquina é o único fator na determinação da eficiência da produção.Falso

Outros fatores, como tempo de ciclo, escolha de material e design de moldes, também afetam significativamente a eficiência.

Quais são os prós e contras da moldagem por injeção em comparação com outros processos?

A moldagem por injeção oferece várias vantagens em relação a outros processos de fabricação, mas também possui limitações.

A moldagem por injeção se destaca na produção de alto volume de peças complexas, mas possui altos custos iniciais e tempo de entrega mais longos em comparação com processos como impressão 3D ou usinagem CNC.

Prós

-

Produção de alto volume 8 : ideal para produção em massa, produzindo milhares a milhões de peças com eficiência.

-

Geometrias complexas : capazes de criar peças com projetos complexos e tolerâncias apertadas.

-

Material Versatility 9 : pode processar uma ampla gama de termoplásticos e alguns termofícios.

- Automação : o processo altamente automatizado reduz os custos da mão -de -obra e aumenta a consistência.

Contras

-

Altos custos iniciais 10 : o design e a fabricação de moldes podem ser caros, tornando-o menos adequado para a produção de baixo volume.

-

LEVIA : O desenvolvimento e o teste de moldes pode levar um tempo significativo antes do início da produção.

-

Limitações do material : Nem todos os materiais são adequados e alguns requerem máquinas especializadas.

-

Defeitos : potencial para defeitos como deformação, marcas de pia e flash se os parâmetros não forem otimizados.

Comparado à impressão 3D ou usinagem CNC, a moldagem por injeção é mais econômica para a produção em larga escala, mas menos flexível para prototipagem ou pequenas execuções.

A moldagem por injeção pode produzir peças com tolerâncias mais rígidas que a impressão 3D.Verdadeiro

A moldagem por injeção atinge as tolerâncias tão apertadas quanto os milésimos de polegada, superior à maioria dos métodos de impressão 3D.

A moldagem por injeção é sempre a melhor opção para a produção de peças de plástico.Falso

Para peças de baixo volume ou altamente personalizadas, métodos como usinagem CNC ou impressão 3D podem ser mais adequados.

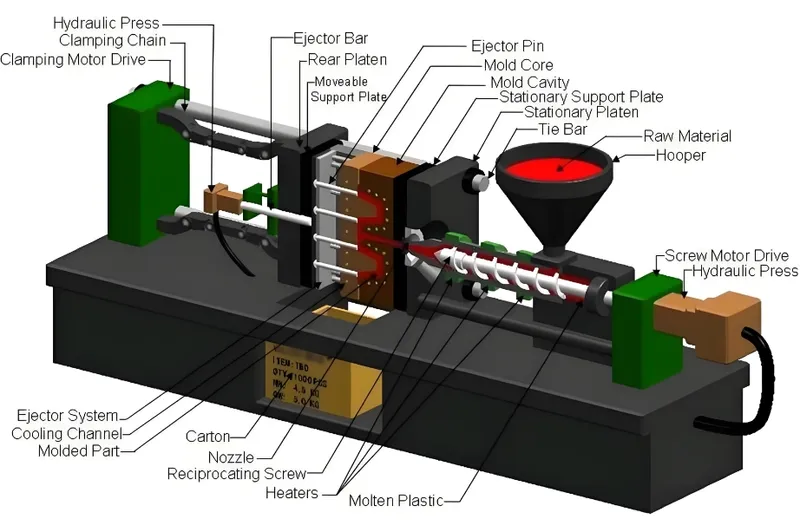

Qual é o fluxo de trabalho completo do processo de moldagem por injeção?

O processo de moldagem por injeção consiste em várias etapas importantes, cada uma que exige controle preciso.

O processo de moldagem por injeção envolve fixar, injeção, resfriamento e ejeção, com cada etapa crítica para garantir a qualidade da peça.

Fixação

O molde é fechado e preso com força suficiente para suportar a pressão de injeção, impedindo que ela se abre durante o processo.

Injeção

Os grânulos de plástico são derretidos e injetados na cavidade do molde sob alta pressão. Os principais parâmetros incluem velocidade, pressão e temperatura de injeção.

Resfriamento

O plástico esfria e solidifica dentro do molde, com tempo de resfriamento, dependendo do material, espessura da peça e design do molde.

Ejeção

O molde é aberto e a parte solidificada é ejetada usando pinos, exigindo solidificação total para evitar a deformação.

O controle preciso em cada etapa garante a qualidade - a força de fixação inadequada e a qualidade pode causar flash, enquanto o resfriamento inadequado pode levar à deformação.

O tempo de resfriamento é a parte mais longa do ciclo de moldagem por injeção.Verdadeiro

O resfriamento normalmente é responsável pela maior parte do tempo do ciclo, especialmente para peças mais grossas.

Todas as máquinas de moldagem por injeção têm o mesmo tempo de ciclo.Falso

O tempo do ciclo varia de acordo com o tamanho da máquina, a complexidade da peça e o material usado.

Como os diferentes materiais afetam a capacidade da máquina?

A escolha do material afeta significativamente o processo de moldagem por injeção e os requisitos de capacidade da máquina.

Materiais como polipropileno (PP), polietileno (PE), poliestireno (PS) e ABS são comumente usados, cada um com necessidades exclusivas de processamento que influenciam a seleção da máquina.

| Tipo de material | Temperatura de fusão | Notas |

|---|---|---|

| Polipropileno (PP) | ~ 160-170 ° C. | Baixa densidade, resistente a produtos químicos |

| Polietileno (PE) | ~ 120-130 ° C. | Versátil, usado para embalagem |

| Poliestireno (PS) | ~ 240 ° C. | Rígido, usado para itens descartáveis |

| ABS | ~ 220 ° C. | Resistente, resistente a impactos |

Impacto material

- Temperatura de fusão : Materiais de alto ponto de fusão como policarbonato (~ 260 ° C) requerem máquinas com recursos de aquecimento aprimorados.

-

Viscosidade : Materiais de alta viscosidade como o PVC precisam de maior pressão de injeção, afetando a escolha do sistema de acionamento.

-

Encolhimento : os materiais encolhem de maneira variável no resfriamento, impactando as dimensões das peças e o design do molde.

Por exemplo, o ABS pode precisar de capacidade moderada, enquanto o PVC requer mais recursos de pressão.

Todos os termoplásticos podem ser processados usando as mesmas configurações da máquina.Falso

Cada material requer parâmetros específicos, como temperatura e pressão.

A densidade do material afeta o cálculo do tamanho da foto.Verdadeiro

O tamanho da foto é calculado com base no volume e densidade para garantir que a quantidade correta seja injetada.

Quais são as principais considerações de design para moldagem por injeção?

Projetar peças para moldagem por injeção requer diretrizes específicas para garantir a fabricação e a qualidade.

As principais considerações incluem espessura uniforme da parede, ângulos de rascunho, evitando reduções e colocação adequada da porta para evitar defeitos.

Lista de verificação de design

-

Espessura uniforme da parede : mantenha uma espessura de 1-3 mm para evitar deformação e marcas de afundamento.

-

Ângulos de rascunho : inclua ângulos de 1-2 graus para facilitar a ejeção.

-

Evite malhas : projete sem madrugados ou use recursos de molde como slides.

-

Projeto de costela : use costelas para resistência sem aumentar a espessura.

-

Localização do portão : otimize a colocação da porta para recheio e linhas de solda mínimas.

-

Seleção de material : combine o material com a função de peça e os recursos da máquina.

Essas diretrizes minimizam os defeitos e aumentam a eficiência da produção.

A espessura uniforme da parede é crucial para prevenir defeitos.Verdadeiro

A espessura inconsistente pode causar resfriamento e defeitos desiguais.

Os ângulos de projeto são desnecessários na moldagem por injeção.Falso

Os ângulos de rascunho são essenciais para uma ejeção de peça fácil.

Como decidir se a moldagem por injeção é o processo certo?

Considere esses critérios para determinar se a moldagem por injeção atende às suas necessidades:

A moldagem por injeção é ideal para peças complexas de alto volume, mas pode não atender às necessidades de baixo volume ou prototipagem.

Tomada de decisão de seleção de processos

-

Volume de produção : Altos volumes (milhares a milhões) favorecem a moldagem por injeção.

-

Complexidade da parte : geometrias complexas com tolerâncias rígidas são adequadas.

-

Requisitos de material : verifique se o material é compatível (termoplásticos ou termofixos).

-

Investimento inicial : avalie a acessibilidade dos custos de molde.

-

LEVO DA LIGUA : Responte ao tempo de desenvolvimento do molde.

Por exemplo, a produção de 100.000 alojamentos eletrônicos beneficia a eficiência da moldagem por injeção.

A moldagem por injeção é adequada para prototipagem.Falso

Os altos custos de molde tornam menos econômico para prototipagem em comparação com a impressão 3D.

A moldagem por injeção pode lidar com termoplásticos e termofícios.Verdadeiro

Máquinas especializadas podem processar termofixos, embora os termoplásticos sejam mais comuns.

A moldagem por injeção se integra a um ecossistema de fabricação mais amplo.

As tecnologias relacionadas incluem produção de resina plástica, design de molde, montagem, acabamento e controle de qualidade.

Processos upstream

-

Produção de resina plástica : Criando pellets crus a partir de petroquímicas ou fontes biológicas.

-

Design e fabricação de moldes : fabricação de molde de precisão via CNC, EDM ou fabricação aditiva.

Processos a jusante

-

Montagem : Combinando peças moldadas com outros componentes.

-

Acabamento : pintura, revestimento ou textura para estética ou função.

-

Controle de qualidade : Inspeção de peças para defeitos e especificações.

Esta visão holística otimiza a cadeia de produção.

Conclusão

A capacidade de uma máquina de moldagem por injeção plástica, definida pela força de fixação e tamanho do tiro, é fundamental para sua adequação entre as aplicações. De pequenas peças médicas a grandes componentes automotivos, a capacidade certa garante uma produção eficiente e de alta qualidade. Ao entender classificações, aplicações e detalhes técnicos, os fabricantes podem alinhar o equipamento com as metas de produção. Este guia oferece informações valiosas para navegar na tecnologia de moldagem por injeção, seja projetando produtos ou operações de escala.

Tabela 1: Comparação de tipos de máquina de moldagem por injeção

| Tipo de máquina | Faixa de força de fixação | Eficiência Energética | Precisão | Aplicações Típicas |

|---|---|---|---|---|

| Hidráulico | 10 - 2.200 toneladas | Moderado | Bom | Automotivo, industrial |

| Elétrico | 10 - 500 toneladas | Alto | Excelente | Médico, eletrônico |

| Híbrido | 10 - 1.000 toneladas | Alto | Muito bom | Bens de consumo, embalagem |

-

Compreender a capacidade da máquina de moldagem por injeção é vital para otimizar a produção e garantir a qualidade. Explore este link para informações detalhadas. ↩

-

A força de fixação é crucial na moldagem por injeção. Saiba como isso afeta a qualidade e a eficiência da produção, explorando esse recurso. ↩

-

O tamanho da foto influencia diretamente o volume e a qualidade das peças produzidas. Descubra mais sobre seu significado nos processos de moldagem por injeção. ↩

-

A compreensão da força de fixação é crucial para otimizar o design do molde e garantir a qualidade nos processos de moldagem por injeção. ↩

-

Aprender sobre a capacidade de injeção pode guiá -lo na escolha da melhor máquina para seus requisitos de fabricação. ↩

-

Descubra os benefícios das máquinas hidráulicas na moldagem por injeção, o que pode ajudá -lo a tomar decisões informadas para suas necessidades de produção. ↩

-

Aprenda como as máquinas elétricas aumentam a eficiência e a precisão nos processos de moldagem, cruciais para a fabricação moderna. ↩

-

Explore este link para entender como a produção de alto volume pode aumentar a eficiência e reduzir os custos na fabricação. ↩

-

Descubra como a versatilidade material na moldagem por injeção pode levar a projetos e aplicações inovadores de produtos. ↩

-

Aprenda sobre as implicações dos altos custos iniciais na moldagem por injeção e como eles afetam as decisões de produção. ↩