Imagine um mundo onde cada produto moldado seja impecável – esta é a promessa de um sistema de resfriamento de molde bem projetado.

Os sistemas de resfriamento de moldes são essenciais para a qualidade da moldagem por injeção porque garantem uma distribuição uniforme da temperatura, levando a uma melhor precisão dimensional, redução da deformação e melhor aparência da superfície. Eles também melhoram a eficiência da produção, encurtando os tempos de ciclo e diminuindo o uso de energia.

Vamos nos aprofundar em como o projeto estratégico do sistema de refrigeração pode eliminar defeitos comuns e otimizar seu processo de produção.

O resfriamento eficiente reduz os tempos do ciclo de moldagem por injeção.Verdadeiro

O resfriamento adequado encurta a fase de solidificação, aumentando a velocidade de produção.

- 1. Quais são os principais componentes de um sistema de resfriamento de molde?

- 2. Como o design do canal de resfriamento influencia a qualidade do produto?

- 3. Quais técnicas melhoram a eficiência do resfriamento na moldagem por injeção?

- 4. Por que o resfriamento uniforme é essencial para moldes de alta qualidade?

- 5. Conclusão

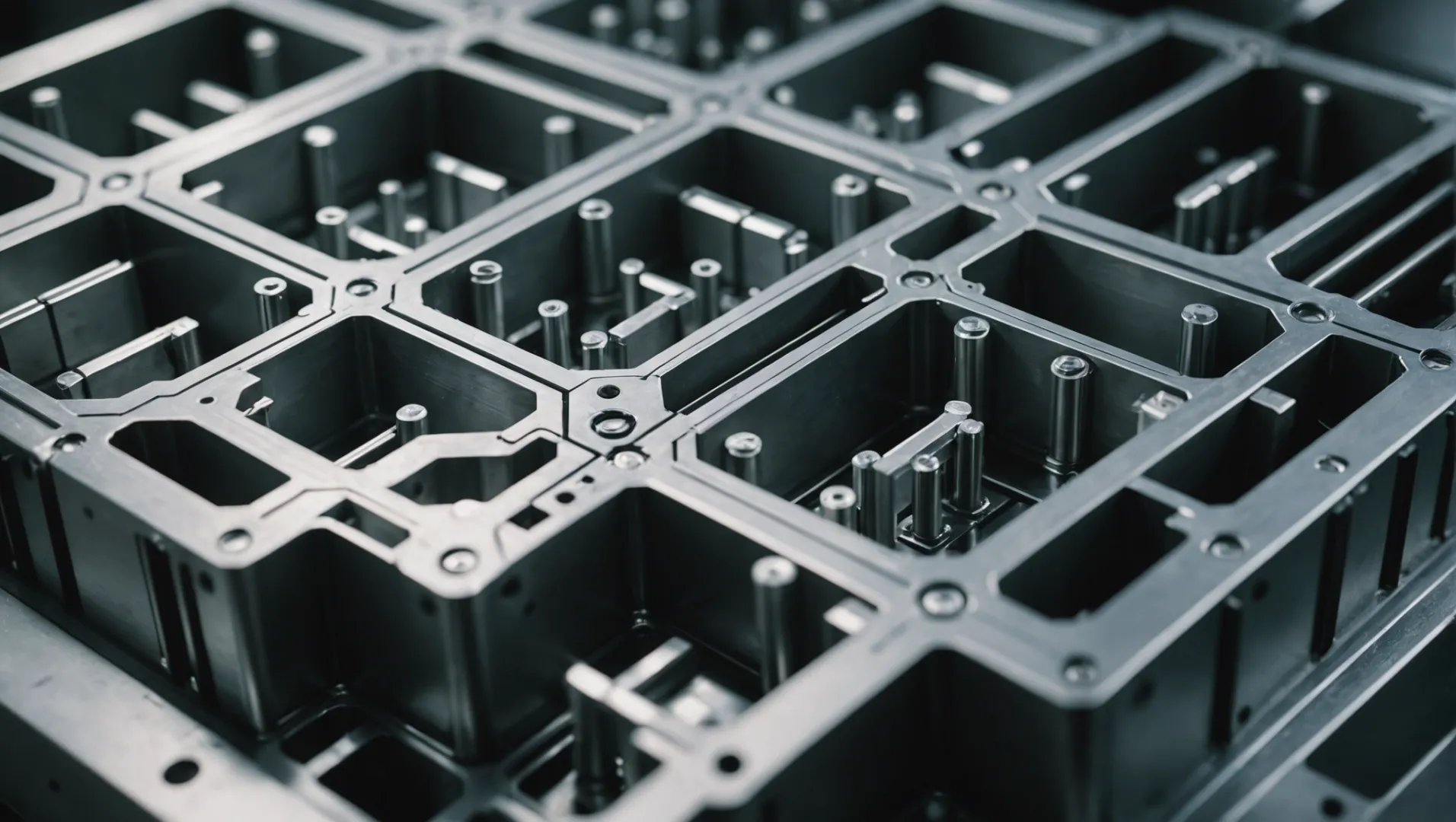

Quais são os principais componentes de um sistema de resfriamento de molde?

Compreender os principais componentes de um sistema de resfriamento de molde é crucial para aumentar a eficiência e a qualidade dos produtos moldados por injeção.

Os componentes essenciais de um sistema de resfriamento de molde incluem canais de resfriamento, controladores de temperatura, bombas e trocadores de calor. Cada um desempenha um papel vital na manutenção de temperaturas consistentes do molde, evitando assim defeitos como empenamentos e melhorando a qualidade geral do produto.

Canais de resfriamento

Os canais de resfriamento são caminhos estrategicamente posicionados dentro do molde que permitem que o líquido refrigerante circule e remova o calor do material do molde. Esses canais são cruciais porque determinam a eficiência e a uniformidade do resfriamento do molde. O design ou posicionamento inadequado pode levar a um resfriamento irregular, causando defeitos como empenamentos ou marcas de afundamento.

Um bom projeto geralmente envolve a otimização do layout 1 desses canais para garantir uma distribuição uniforme da temperatura em toda a superfície do molde. O arranjo deve minimizar gradientes de temperatura que poderiam resultar na deformação do produto.

Controladores de temperatura

Os controladores de temperatura são usados para manter o molde a uma temperatura consistente, regulando o fluxo do líquido refrigerante através dos canais. Esses dispositivos são essenciais para obter resultados de alta qualidade, pois evitam o superaquecimento e garantem um ambiente de produção estável.

Os controladores modernos podem ser programados para responder às mudanças na temperatura do molde em tempo real, ajustando a vazão do líquido refrigerante de acordo. Essa precisão garante que os produtos atendam às especificações exatas, o que é especialmente importante para peças de precisão com tolerâncias dimensionais rigorosas.

Bombas

As bombas são o coração de um sistema de refrigeração, impulsionando o líquido refrigerante através da rede de canais. A eficiência dessas bombas impacta diretamente a capacidade do sistema de manter temperaturas consistentes do molde.

Escolher a bomba certa envolve considerar fatores como vazão, capacidade de pressão e eficiência energética. Uma bomba eficaz não só melhora o resfriamento, mas também contribui para reduzir os custos operacionais, diminuindo o consumo de energia.

Trocadores de calor

Trocadores de calor são empregados para transferir calor do refrigerante para um meio externo, removendo-o efetivamente do sistema. Esses componentes desempenham um papel fundamental na manutenção da temperatura desejada no molde, garantindo que o refrigerante possa absorver mais calor durante cada ciclo.

A escolha do trocador de calor – refrigerado a ar ou a água – depende dos requisitos específicos de produção e das condições ambientais. Os sistemas refrigerados a água são frequentemente preferidos pela sua eficiência superior em operações de grande escala onde é necessária uma rápida remoção de calor.

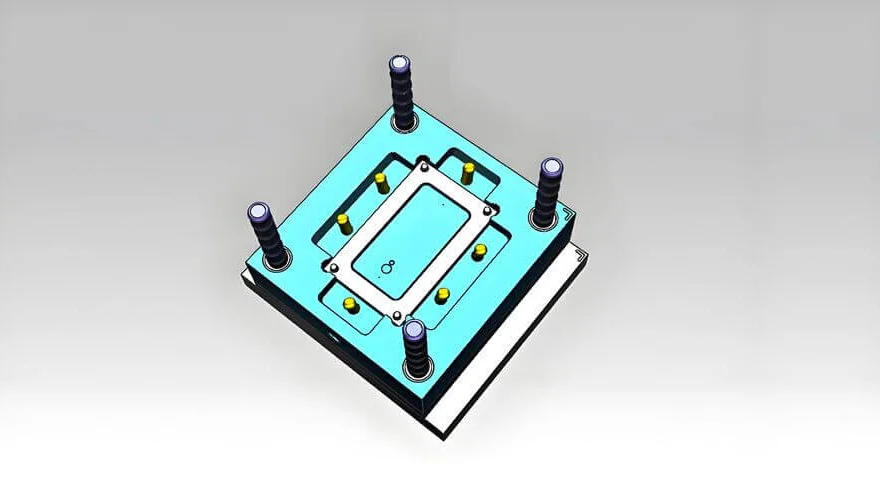

Integração e Otimização

A integração perfeita desses componentes é fundamental para um sistema eficiente de resfriamento de moldes. Por exemplo, alinhar as capacidades das bombas com as dos trocadores de calor garante que nenhum dos componentes se torne um gargalo na remoção de calor.

A otimização envolve monitoramento e ajustes contínuos desses componentes para alcançar os resultados de produção desejados e, ao mesmo tempo, minimizar o uso de energia. O emprego de tecnologias avançadas, como o design assistido por computador 2, pode melhorar significativamente o processo de design, conduzindo a sistemas mais eficientes.

Os canais de resfriamento determinam a eficiência do resfriamento do molde.Verdadeiro

O design e o posicionamento dos canais de resfriamento afetam diretamente a uniformidade do resfriamento.

Os trocadores de calor aumentam a temperatura do molde.Falso

Os trocadores de calor removem o calor, evitando o aumento da temperatura do molde.

Como o design do canal de resfriamento influencia a qualidade do produto?

No intrincado mundo da moldagem por injeção, o design do canal de resfriamento é a chave para a produção de produtos plásticos de alta qualidade.

O design do canal de resfriamento influencia a qualidade do produto, garantindo uma distribuição uniforme da temperatura, o que ajuda a manter a precisão dimensional, reduzir a deformação e melhorar a aparência da superfície. Canais de resfriamento adequadamente projetados também melhoram a eficiência da produção, minimizando os tempos de ciclo e o consumo de energia.

Garantindo a precisão dimensional

Na moldagem por injeção, a precisão é fundamental. O projeto dos canais de resfriamento desempenha um papel crucial na manutenção da precisão dimensional3 dos produtos plásticos. Um sistema de resfriamento otimizado garante uma distribuição uniforme da temperatura em todo o molde, alcançando assim taxas consistentes de resfriamento e contração em toda a peça moldada.

Por exemplo, ao fabricar componentes de precisão, como caixas eletrônicas, o resfriamento irregular pode levar a discrepâncias de tamanho que excedem os limites de tolerância. Isto não afeta apenas a montagem, mas também pode prejudicar a funcionalidade do produto final. Ao implementar um design de canal de resfriamento bem pensado, os fabricantes podem manter tamanhos de moldagem estáveis, cruciais para aplicações de alta precisão.

Reduzindo a Deformação

A deformação durante o processo de moldagem é muitas vezes uma consequência do resfriamento irregular, resultando em tensões internas no produto. Um sistema de canais de resfriamento estrategicamente projetado pode mitigar significativamente essas tensões, promovendo um resfriamento uniforme. Isto é especialmente vital para peças grandes e de paredes finas, como painéis automotivos ou recipientes de armazenamento.

Ao aumentar o número de canais de resfriamento ou otimizar seu layout, os fabricantes podem efetivamente reduzir empenamentos ou dobras. Isto não só melhora a integridade estrutural do produto, mas também mantém o seu apelo estético.

Melhorando a qualidade da superfície

Defeitos superficiais como marcas de encolhimento, linhas de fluxo e bolhas são desafios comuns na moldagem por injeção. Esses problemas geralmente surgem do resfriamento irregular 4 , que afeta o acabamento superficial do produto. Um projeto robusto de canal de resfriamento pode ajudar a mitigar esses defeitos, garantindo uma dissipação uniforme de calor em todo o molde.

Para produtos que exigem altos padrões estéticos, como produtos eletrônicos de consumo ou embalagens de cosméticos, é essencial obter um acabamento liso e brilhante. O design adequado do canal de resfriamento contribui para uma aparência de superfície impecável, eliminando manchas e melhorando o brilho.

Aumentando a eficiência da produção

Além da qualidade do produto, um design eficaz do canal de resfriamento é fundamental para aumentar a eficiência da produção. Ao facilitar a rápida transferência de calor, encurta a fase de resfriamento do ciclo de moldagem, acelerando assim o tempo geral de produção.

O resfriamento eficiente não apenas reduz os tempos de ciclo, mas também reduz o consumo de energia. Ao otimizar os canais de resfriamento e selecionar meios de resfriamento apropriados, os fabricantes podem obter economias de custos significativas, mantendo altos padrões de produção. Isso se traduz em maior rendimento e lucratividade para operações de moldagem por injeção.

O design do canal de resfriamento afeta a qualidade da superfície do produto.Verdadeiro

Canais de resfriamento adequados garantem uma dissipação uniforme do calor, reduzindo defeitos.

O resfriamento irregular não afeta a precisão dimensional.Falso

O resfriamento irregular leva a discrepâncias de tamanho, afetando a precisão.

Quais técnicas melhoram a eficiência do resfriamento na moldagem por injeção?

Técnicas eficazes de resfriamento são cruciais na moldagem por injeção para melhorar a qualidade do produto e a eficiência da produção.

As técnicas para melhorar a eficiência do resfriamento na moldagem por injeção incluem a otimização do projeto do canal de resfriamento, o uso de meios de resfriamento avançados e o emprego de ferramentas de simulação para gerenciamento térmico preciso. Esses métodos garantem temperaturas consistentes do molde, reduzindo defeitos e melhorando os tempos de ciclo.

Otimizando o Design do Canal de Resfriamento

O design dos canais de resfriamento desempenha um papel fundamental no aumento da eficiência do processo de resfriamento. Ao posicionar estrategicamente esses canais, os fabricantes podem obter um resfriamento uniforme, o que é crucial para manter a precisão dimensional e reduzir as tensões internas que levam à deformação. Por exemplo, aumentar o número de canais de resfriamento ou organizá-los para seguir os contornos do molde pode melhorar significativamente a dissipação de calor.

Considere grandes peças plásticas de paredes finas, como caixas; aqui, o empenamento é um problema comum devido ao resfriamento irregular. Um sistema de canais de resfriamento bem projetado pode mitigar isso, garantindo uma distribuição uniforme da temperatura em toda a superfície do molde.

Meio de resfriamento avançado

Mudar de sistemas tradicionais à base de água para meios de resfriamento mais avançados pode aumentar drasticamente a eficiência. Meios como óleos térmicos ou fluidos de resfriamento especializados oferecem propriedades superiores de transferência de calor, permitindo ciclos de resfriamento mais rápidos. Isto é particularmente benéfico em ambientes de produção de alto volume, onde cada segundo economizado por ciclo se traduz em reduções substanciais de custos.

Por exemplo, na produção de peças interiores automotivas, que muitas vezes exigem altos padrões estéticos, o uso de fluidos de resfriamento avançados pode reduzir defeitos superficiais, como marcas de encolhimento e bolhas, promovendo uma solidificação uniforme.

Ferramentas de simulação para gerenciamento térmico

A incorporação de ferramentas de simulação 5 na fase de projeto permite aos engenheiros prever e otimizar o comportamento térmico dos moldes antes da prototipagem física. Essas ferramentas fornecem informações detalhadas sobre possíveis pontos quentes e permitem ajustes no design e no layout do canal para obter o resfriamento ideal.

As simulações são particularmente úteis ao lidar com geometrias de molde complexas, onde os métodos tradicionais de tentativa e erro podem ser insuficientes. Ao modelar vários cenários, os fabricantes podem garantir que o projeto final do molde ofereça suporte tanto à qualidade do produto quanto aos tempos de ciclo eficientes.

Manutenção e Monitoramento

A manutenção e monitorização regulares do sistema de refrigeração são cruciais para uma eficiência sustentada. Com o tempo, depósitos minerais ou bloqueios podem reduzir a eficácia dos canais de resfriamento. A implementação de um cronograma de manutenção preventiva 6 garante que os sistemas operem com desempenho máximo.

Além disso, a integração de sistemas de monitoramento em tempo real pode alertar os operadores sobre quaisquer desvios na temperatura ou nas vazões, permitindo ações corretivas rápidas. Essa abordagem proativa ajuda a manter a qualidade consistente do produto e, ao mesmo tempo, minimiza o tempo de inatividade.

Em resumo, ao aproveitar projetos otimizados, materiais avançados, ferramentas de simulação e práticas de manutenção diligentes, os fabricantes podem aumentar significativamente a eficiência de resfriamento dos processos de moldagem por injeção.

Meios de resfriamento avançados reduzem os tempos de ciclo na moldagem por injeção.Verdadeiro

Os meios avançados oferecem transferência de calor superior, acelerando os ciclos de resfriamento.

As ferramentas de simulação são ineficazes para otimizar o comportamento térmico do molde.Falso

As simulações fornecem insights sobre pontos críticos, otimizando o projeto do molde.

Por que o resfriamento uniforme é essencial para moldes de alta qualidade?

Alcançar um resfriamento uniforme é crucial para a produção de moldes de alta qualidade, influenciando tudo, desde a precisão dimensional até o acabamento superficial.

O resfriamento uniforme no projeto do molde é fundamental, pois garante um encolhimento consistente, minimiza a deformação e melhora a qualidade da superfície, evitando defeitos como marcas de afundamento e bolhas. Também melhora a eficiência da produção, reduzindo o tempo de ciclo e o uso de energia.

Impacto na precisão dimensional do produto

O resfriamento uniforme é essencial para manter a precisão dimensional dos produtos moldados. Este aspecto torna-se particularmente crucial quando se trata de peças plásticas de precisão. Ao distribuir a temperatura do molde uniformemente, o sistema de resfriamento garante que todas as áreas do molde esfriem a uma taxa consistente. Esta uniformidade evita que algumas secções encolham mais do que outras, mantendo assim o tamanho e a forma pretendidos do produto.

Por exemplo, considere a produção de componentes de precisão como engrenagens ou conectores eletrônicos. Nesses casos, mesmo um ligeiro desvio no tamanho pode levar a problemas significativos de desempenho. Um sistema de resfriamento bem projetado que garanta distribuição uniforme de temperatura pode ajudar a manter tolerâncias rígidas e evitar erros de produção dispendiosos.

Reduzindo a Deformação

Tensões internas induzidas por resfriamento irregular podem causar deformações significativas em produtos moldados. Um sistema de resfriamento bem otimizado mitiga esse problema, reduzindo os diferenciais de tensão no produto. Produtos grandes e de paredes finas, como caixas de armazenamento de plástico, são particularmente propensos a deformar se o resfriamento não for uniforme.

Para conseguir isso, os engenheiros podem aumentar o número de canais de resfriamento e posicioná-los estrategicamente para garantir uma dissipação uniforme do calor. Tais medidas auxiliam na minimização da deformação e na preservação da integridade estrutural do produto.

Melhorando a qualidade da superfície

A qualidade da superfície de um produto é muito influenciada pela uniformidade com que ele esfria. O resfriamento irregular pode causar defeitos como marcas de encolhimento, linhas de fluxo e bolhas, que prejudicam a aparência do produto final. Por exemplo, produtos com elevados padrões visuais, como capas de smartphones ou interiores de automóveis, exigem um acabamento impecável.

Ao otimizar o sistema de resfriamento para garantir um resfriamento uniforme em todas as áreas do molde, os fabricantes podem reduzir significativamente a ocorrência desses defeitos superficiais. Além disso, é possível obter um acabamento liso e brilhante quando toda a superfície esfria uniformemente, aumentando o apelo estético e o valor percebido.

Aumentando a eficiência da produção

O resfriamento uniforme não afeta apenas a qualidade do produto; também tem um impacto direto na eficiência da produção. Sistemas de resfriamento eficientes reduzem os tempos de ciclo, acelerando a taxa na qual os produtos solidificam e podem ser ejetados dos moldes. Esta melhoria não só aumenta o rendimento, mas também reduz o consumo de energia, reduzindo assim os custos operacionais.

Considere ambientes de produção em grande escala onde cada segundo poupado por ciclo se traduz em benefícios económicos substanciais. Ao utilizar técnicas e materiais de resfriamento avançados, as empresas podem atingir taxas de resfriamento mais rápidas sem comprometer a qualidade.

No geral, projetar um sistema de resfriamento de molde eficaz 7 requer uma consideração cuidadosa de vários fatores, incluindo o layout do canal e a escolha do meio de resfriamento. Garantir a uniformidade no resfriamento leva a uma qualidade superior do produto e maior eficiência de fabricação.

O resfriamento uniforme evita a deformação do molde.Verdadeiro

O resfriamento uniforme reduz as tensões internas, minimizando o empenamento do produto.

O resfriamento irregular melhora a qualidade da superfície.Falso

O resfriamento irregular causa defeitos como marcas de encolhimento e bolhas.

Conclusão

Concluindo, otimizar o sistema de resfriamento do molde é fundamental para alcançar qualidade e eficiência superiores na moldagem por injeção. Reflita sobre seus processos atuais para desbloquear esses benefícios.

-

Aprenda estratégias para otimizar o posicionamento do canal para distribuição uniforme de temperatura.: Otimizar o projeto do canal de resfriamento conformado pode aumentar a taxa de resfriamento do molde de injeção. O objetivo deste estudo foi o problema do baixo resfriamento… ↩

-

Explore como as ferramentas CAD melhoram a eficiência do sistema de resfriamento de moldes.: Experimente um projeto de molde superior no CATIA V5 para seus serviços CAD/CAM. Aumente a precisão, a eficiência e a produtividade em seus processos de fabricação. ↩

-

Saiba por que manter a precisão dimensional é crucial para componentes de precisão.: Precisão de fabricação das dimensões do molde: A precisão com que o molde é fabricado é um fator chave na determinação da precisão dimensional do… ↩

-

Explore como o resfriamento desigual leva a defeitos superficiais em produtos moldados.: O resfriamento desigual também prolonga o ciclo de moldagem. Isso ocorre porque o resfriamento desigual faz com que o plástico encolha de maneira desigual, deixando uma alta tensão residual… ↩

-

Explore ferramentas de ponta que otimizam o projeto de moldes por meio de simulações térmicas.: Com a melhor tecnologia de análise da categoria, o Moldex3D pode ajudá-lo a realizar simulações detalhadas da mais ampla gama de processos de moldagem por injeção e a… ↩

-

Aprenda como a manutenção regular melhora o desempenho do sistema e evita paradas dispendiosas.: 1. Manutenção preventiva do sistema hidráulico da máquina de moldagem por injeção · (1) Seleção do óleo hidráulico · (2) Temperatura de trabalho de… ↩

-

Obtenha insights sobre como otimizar projetos de moldes para resfriamento uniforme.: Os componentes certos do molde podem ajudar a melhorar o resfriamento do molde e, assim, produzir peças de maior qualidade. ↩