moldagem por injeção, falhas preenchimento ocorrem quando o plástico fundido não preenche completamente a cavidade do molde, resultando em peças incompletas ou parcialmente formadas. Esse defeito é um problema comum em indústrias como a automotiva, médica e de bens de consumo, especialmente para peças com geometrias complexas ou paredes finas. Corrigir falhas de preenchimento é fundamental para manter a qualidade do produto, minimizar o desperdício e garantir processos de produção eficientes.

Injeções incompletas acontecem quando o molde não é totalmente preenchido, geralmente devido à baixa pressão, problemas de temperatura ou projeto inadequado do molde 3 , resultando em peças incompletas que podem interromper a fabricação.

Este artigo explora as causas de falhas na injeção, desmistifica equívocos comuns e fornece soluções práticas para prevenir e solucionar esse problema, garantindo peças moldadas por injeção de alta qualidade.

Injeções incompletas são sempre causadas por baixa pressão de injeção.Falso

Embora a baixa pressão de injeção seja uma causa frequente, injeções incompletas também podem resultar de temperaturas inadequadas, problemas de fluxo de material ou projeto de molde abaixo do ideal.

Planos curtos afetam apenas a aparência da peça.Falso

Além da questão estética, disparos curtos podem comprometer a funcionalidade e a integridade estrutural das peças, principalmente em aplicações que exigem precisão.

- 1. O que são injeções incompletas na moldagem por injeção?

- 2. Quais são as causas comuns de arremessos curtos?

- 3. Como evitar chutes curtos?

- 4. Como solucionar problemas com fotos de curta duração?

- 5. Quais são as diferenças entre falhas de injeção e outros defeitos de moldagem por injeção?

- 6. Conclusão

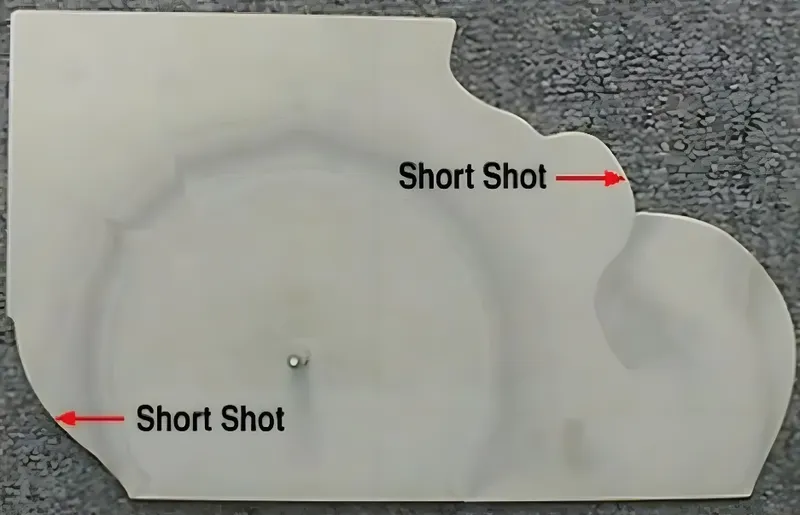

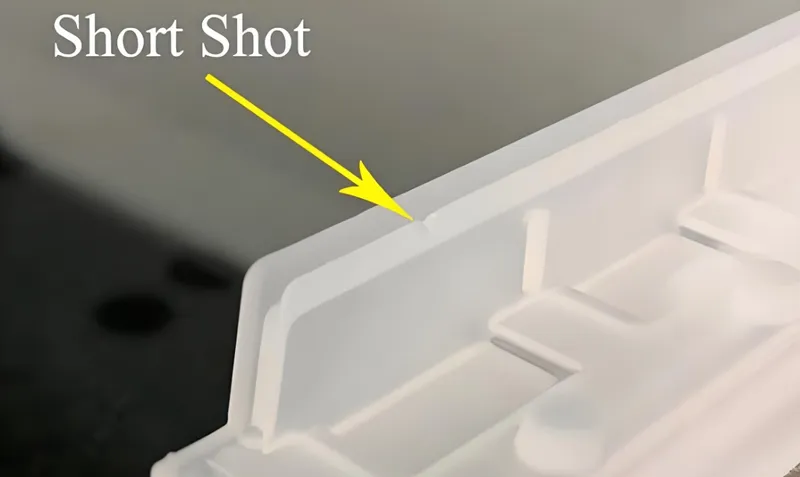

O que são injeções incompletas na moldagem por injeção?

A expressão "injeção incompleta" refere-se a um defeito em que o material plástico não preenche completamente a cavidade do molde durante o processo de moldagem por injeção , produzindo peças incompletas. Esse problema é especialmente comum em setores de alta precisão, como a fabricação de dispositivos médicos, onde mesmo pequenas imperfeições podem ter consequências significativas.

Injeções incompletas ocorrem quando o plástico fundido não preenche completamente o molde, geralmente devido à pressão ou temperatura insuficientes, ou a um projeto inadequado do molde, resultando em peças defeituosas.

| Causa do tiro curto | Solução |

|---|---|

| Baixa pressão de injeção | Aumente a pressão para garantir o enchimento completo. |

| Temperatura de fusão inadequada | Aumente a temperatura de fusão para obter melhor fluidez. |

| Projeto de molde ruim | Melhore a ventilação e otimize o posicionamento das comportas. |

| Fornecimento insuficiente de materiais | Verificar a disponibilidade de materiais e desobstruir quaisquer bloqueios. |

| Alta viscosidade do material | Utilize materiais com melhor fluidez ou ajuste as configurações. |

Causas de tiros curtos

Diversos fatores contribuem para fotos curtas, incluindo:

-

Baixa pressão de injeção: A força insuficiente impede que o plástico alcance todas as áreas do molde.

-

Problemas de temperatura: Baixas temperaturas de fusão ou de moldagem podem fazer com que o plástico solidifique prematuramente.

-

Falhas no projeto do molde: Ventilação inadequada, entradas pequenas ou canais de alimentação mal projetados podem impedir o fluxo do material.

-

Propriedades do material: Plásticos de alta viscosidade com características de fluxo deficientes podem ter dificuldades para preencher moldes complexos.

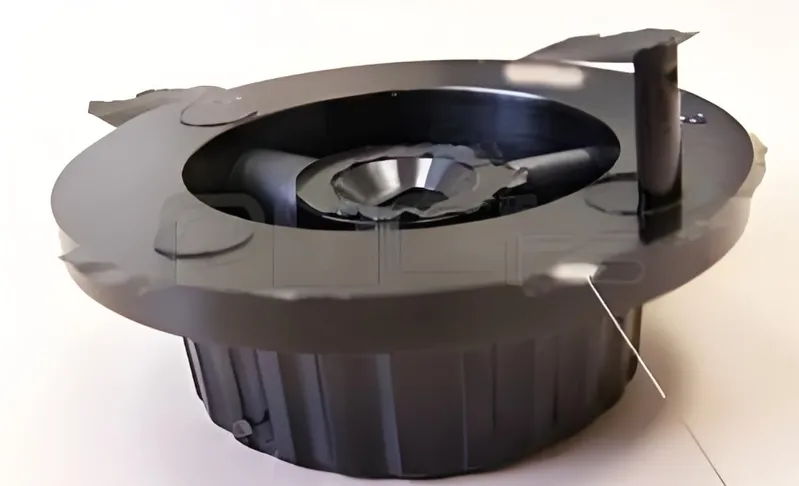

Impacto dos arremessos curtos

A falta de material nas peças compromete tanto o apelo visual quanto o desempenho funcional. Em aplicações críticas, como dispositivos médicos ou componentes automotivos, esse defeito pode levar a recalls dispendiosos ou riscos à segurança.

Injeções incompletas podem ser evitadas simplesmente aumentando a pressão de injeção.Falso

Embora uma pressão mais alta possa ajudar, ela não resolve outras causas principais, como temperatura ou projeto do molde, que também exigem atenção.

Disparos curtos são mais comuns em peças de paredes finas.Verdadeiro

Componentes de paredes finas exigem controle preciso de pressão e temperatura, aumentando sua suscetibilidade a falhas de injeção.

Quais são as causas comuns de arremessos curtos?

Identificar as causas principais dos disparos curtos é o primeiro passo para uma solução eficaz. Aqui estão os principais fatores contribuintes:

As causas comuns incluem baixa pressão de injeção, temperatura inadequada, projeto inadequado do molde e problemas de fluxo de material, cada uma exigindo ajustes específicos.

Pressão e velocidade de injeção

A baixa pressão ou a velocidade de injeção lenta podem impedir que o plástico penetre completamente no molde, principalmente em projetos complexos ou com percursos de fluxo longos.

Controle de temperatura

As temperaturas corretas de fusão e moldagem são vitais. Se a massa fundida estiver muito fria, pode não fluir adequadamente, e um molde frio pode causar solidificação prematura.

Projeto de molde

Elementos de projeto como ventilação insuficiente, pontos de injeção subdimensionados ou posicionamento inadequado dos canais de alimentação podem restringir o fluxo de plástico, resultando em enchimento incompleto. Uma ventilação eficaz é crucial para liberar o ar aprisionado.

Propriedades dos materiais

O índice de fluidez (MFI) 5 do plástico determina sua fluidez. Materiais com baixo MFI (alta viscosidade) são mais propensos a falhas de injeção, especialmente em peças detalhadas ou de paredes finas.

Aumentar a velocidade de injeção sempre evita injeções incompletas.Falso

Uma velocidade maior pode ajudar, mas pode causar defeitos como marcas de faísca ou queimaduras se não for equilibrada com a pressão e a temperatura.

A ventilação adequada do molde é crucial para evitar falhas na injeção de produto.Verdadeiro

Uma ventilação adequada permite a saída do ar, reduzindo a resistência ao fluxo e garantindo o preenchimento completo do molde.

Como evitar chutes curtos?

Prevenir disparos incompletos exige uma estratégia proativa que otimize equipamentos, materiais e processos.

A prevenção envolve o ajuste fino dos parâmetros de injeção, o aprimoramento do projeto do molde, a seleção de materiais adequados e o uso de ferramentas de simulação.

Otimizando os parâmetros de injeção

-

Pressão: Ajuste a pressão de injeção para garantir o preenchimento completo do molde, adaptando-a à complexidade da peça.

-

Velocidade: Equilibre a velocidade de injeção para evitar a solidificação prematura sem causar compactação excessiva.

-

Temperatura: Mantenha as temperaturas ideais de fusão e moldagem para manter o plástico fluido durante todo o processo.

Aprimorando o projeto de moldes

-

Ventilação: Adicione ranhuras de ventilação (0,02-0,04 mm de profundidade, 5-10 mm de largura) para liberar o ar preso ( Primeiro Molde ).

-

Canais de alimentação e canais de distribuição: Otimize o tamanho e o posicionamento dos canais de alimentação para uma distribuição uniforme do material, utilizando múltiplos canais para peças complexas.

Seleção de Materiais

Para designs complexos ou de paredes finas, escolha plásticos com propriedades de fluxo adequadas (MFI mais alto) para facilitar o enchimento completo.

Ferramentas de simulação

Utilize o software de simulação de fluxo de moldagem 6 para prever e mitigar os riscos de injeção incompleta, refinando os parâmetros do processo antes do início da produção.

As ferramentas de simulação podem eliminar completamente os tiros curtos.Falso

Embora muito úteis, as simulações não conseguem levar em conta todas as variáveis do mundo real, como o desgaste da máquina ou as variações de materiais.

A escolha correta do material é fundamental para evitar fotos incompletas.Verdadeiro

Materiais com propriedades de fluxo adequadas reduzem o risco de preenchimento incompleto, especialmente em projetos exigentes.

Como solucionar problemas com fotos de curta duração?

Quando ocorrem falhas de disparo, um processo estruturado de resolução de problemas pode identificar e solucionar a questão rapidamente.

A resolução de problemas envolve a verificação das configurações de injeção, temperatura, projeto do molde e compatibilidade do material.

Guia de Solução de Problemas Passo a Passo

-

Verifique a pressão e a velocidade: confirme se as configurações estão adequadas; aumente a pressão ou ajuste a velocidade conforme necessário.

-

Inspecionar temperaturas: garantir que as temperaturas de fusão e moldagem estejam de acordo com as especificações do material; ajustar se estiverem fora da faixa ideal.

-

Analise o projeto do molde: procure por problemas de ventilação (por exemplo, marcas de queimadura) ou inadequações nos canais de alimentação/canais de distribuição; faça as modificações necessárias.

-

Verificar o fornecimento de material: Verificar se há material suficiente e desobstruir qualquer bloqueio no sistema de alimentação.

-

Avaliar o material: garantir que as propriedades de fluidez do plástico correspondam aos requisitos da peça; trocar de material, se necessário.

Técnicas Avançadas

-

Transdutores de pressão: Monitoram a pressão na cavidade para localizar deficiências no preenchimento.

-

Termografia: Detecta inconsistências de temperatura no molde que podem causar resfriamento prematuro.

A resolução de problemas de injeção incompleta sempre exige alterações no projeto do molde.Falso

Muitos casos podem ser resolvidos ajustando as configurações ou os materiais sem alterar o molde.

Transdutores de pressão podem ajudar a identificar a localização exata de disparos curtos.Verdadeiro

Os transdutores revelam quedas de pressão, identificando onde o enchimento falha para correções precisas.

Quais são as diferenças entre falhas de injeção e outros defeitos de moldagem por injeção?

Diferenciar disparos curtos de outros defeitos auxilia no diagnóstico e correção precisos.

As falhas de injeção resultam de um enchimento incompleto, ao contrário do excesso de enchimento (rebarbas) ou das marcas de afundamento (problemas de resfriamento).

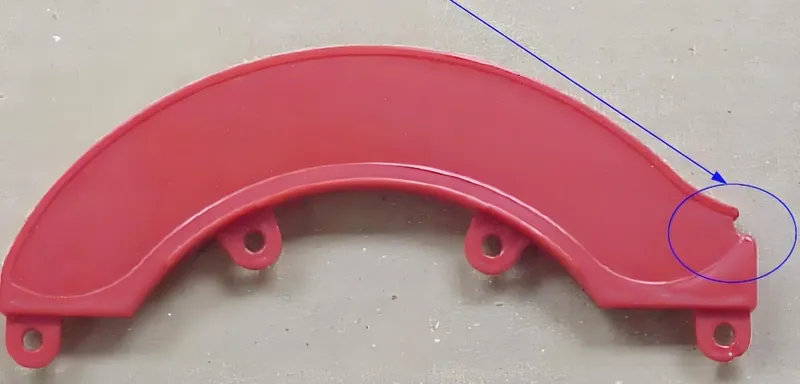

Planos curtos vs. flash

-

Detalhes do produto: Preenchimento incompleto do molde, seções faltando.

-

Rebarba: O excesso de material escapa do molde, formando pequenas saliências.

Tacadas curtas vs. Marcas de afundamento

- Planos curtos: Falta de material devido ao preenchimento inadequado.

- Marcas de afundamento: Depressões na superfície causadas por resfriamento ou compactação irregulares.

Planos curtos vs. distorção

-

Cenas curtas: Partes incompletas devido a problemas de preenchimento.

-

Deformação: Distorção da forma devido às tensões de resfriamento.

Disparos curtos e flashes podem ocorrer simultaneamente na mesma área.Falso

Fotos curtas indicam enchimento insuficiente, enquanto fotos com flash indicam enchimento excessivo, tornando-as geralmente incompatíveis.

Marcas de afundamento podem, por vezes, ser confundidas com tacadas curtas.Verdadeiro

Ambos podem parecer imperfeições, mas marcas de afundamento são depressões, enquanto falhas na perfuração são ausências.

Conclusão

Injeções incompletas representam um desafio significativo na moldagem por injeção, afetando a qualidade das peças e a eficiência da produção. Ao abordar causas como baixa pressão, inconsistências de temperatura falhas no projeto do molde, os fabricantes podem implementar estratégias robustas de prevenção e solução de problemas. Otimizar configurações, aprimorar moldes, selecionar materiais adequados e usar ferramentas de simulação são etapas essenciais para eliminar esse defeito.

-

Aprenda sobre as melhores práticas em moldagem por injeção para aprimorar a qualidade do produto e reduzir defeitos. Este recurso é indispensável para fabricantes. ↩

-

Compreender os efeitos de injeção incompleta é crucial para melhorar a qualidade e a eficiência da produção. Explore este link para obter informações mais detalhadas. ↩

-

Descubra como um projeto de molde eficaz pode prevenir defeitos como falhas de injeção e melhorar a qualidade geral da produção. Leitura obrigatória para engenheiros. ↩

-

Explorar o processo de moldagem por injeção ajuda a identificar defeitos e a aumentar a eficiência da produção. ↩

-

O índice de fluidez (MFI) é fundamental na seleção de materiais para moldagem por injeção. Saiba como ele impacta a fluidez e a qualidade das peças consultando este recurso. ↩

-

O software de simulação de fluxo de moldagem pode aumentar significativamente a eficiência da produção e reduzir defeitos. Descubra suas vantagens através deste link. ↩

-

O controle da temperatura é fundamental para o sucesso da moldagem por injeção. Aprenda a controlar a temperatura para obter resultados ótimos. ↩