Já se perguntou como o design certo pode transformar a fabricação? Deixe -me falar sobre minha jornada com design para fabricação ( DFM ) e seu impacto na moldagem por injeção.

O design da fabricação ( DFM ) melhora a moldagem por injeção, incorporando processos de fabricação na fase de projeto, garantindo viabilidade de moldes, reduzindo custos e aprimorando a eficiência e a qualidade da produção.

Refletindo sobre meus primeiros dias no campo, lembro -me de lutar para equilibrar a criatividade do design com a praticidade de fabricação. Não foi até eu abraçar do DFM que as coisas começaram a clicar. Ao focar em aspectos como estrutura do produto, design de moldes e seleção de materiais, aprendi que cada escolha influencia o sucesso do produto final. Por exemplo, projetar com espessura uniforme da parede pode impedir problemas irritantes, como encolhimento ou deformação. Da mesma forma, os projetos de costela e ângulo de rascunho atenciosos podem adicionar força sem adicionar custos desnecessários de peso ou material.

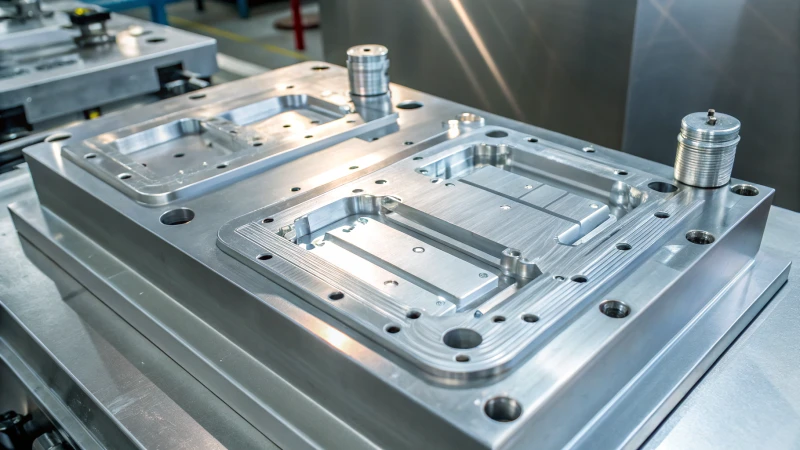

No design do molde, descobri que posicionar a linha de despedida e o portão corretamente pode ser um divisor de águas. Uma linha de despedida bem posicionada simplifica a estrutura do molde, enquanto um portão estrategicamente escolhido aumenta o fluxo de fusão. E não vamos esquecer o mecanismo do ejetor - é crucial para garantir que as peças sanham de moldes sem problemas.

A seleção de material também desempenha um papel vital. No início da minha carreira, uma vez escolhi um material baseado apenas no custo, apenas para enfrentar falhas de desempenho mais tarde. Agora, eu equilibro o custo com propriedades como força e compatibilidade para evitar essas armadilhas.

Abraçar o DFM tem sido uma jornada de descoberta e crescimento, abrindo portas para inovação e eficiência em meus projetos. Vamos explorar esses DFM ainda mais para que você possa experimentar os mesmos benefícios em seu trabalho.

O DFM reduz os custos de produção de moldagem por injeção em 30%.Falso

Embora o DFM possa reduzir os custos, a porcentagem exata varia amplamente com base em projetos e implementações específicos.

O DFM considera a viabilidade do molde na fase de design.Verdadeiro

O DFM integra a viabilidade do molde cedo para garantir que os projetos sejam fabricáveis e econômicos.

- 1. Quais são os principais princípios do DFM na moldagem por injeção?

- 2. Como a espessura da parede influencia a qualidade da moldagem por injeção?

- 3. Por que o design adequado do molde é essencial para o DFM?

- 4. Qual a importância da seleção de material no design para a fabricação?

- 5. Como o DFM pode reduzir custos em projetos de moldagem por injeção?

- 6. Conclusão

Quais são os principais princípios do DFM na moldagem por injeção?

Você já se perguntou o que realmente faz com que um design de produto clique na fabricação? É tudo sobre design para fabricação ( DFM ) na moldagem por injeção.

O DFM na moldagem por injeção enfatiza a otimização do projeto e a criação de moldes para uma produção eficiente, de qualidade e econômica, garantindo espessura consistente da parede, selecionando materiais apropriados e implementando projetos de moldes estratégicos.

Lembro -me da primeira vez que mergulhei no mundo da moldagem por injeção; Era como abrir uma caixa de quebra -cabeça cheia de desafios de engenharia e oportunidades criativas. Os princípios do DFM eram minhas estrelas orientadoras, garantindo que todos os produtos que eu projetei pudessem ser fabricados de maneira suave e economicamente.

Projeto da estrutura do produto

Design de espessura da parede

Aprendi que a espessura uniforme da parede é o herói desconhecido de uma parte moldada por injeção de qualidade. Nos meus primeiros projetos, subestimei sua importância, levando a protótipos distorcidos. Ao manter a espessura da parede entre 1-3 mm e suavizar as transições, vi uma diminuição notável nos defeitos.

| Espessura da Parede | Importância |

|---|---|

| Uniforme | Impede o encolhimento desigual |

| Transição | Reduz a concentração de estresse |

Design de costela

Adicionar costelas foi uma revelação. Eles aumentam a força sem aumentar o peso. Descobri que manter as costelas a 60% ou menos da espessura da parede e garantir um ângulo de rascunho de pelo menos 0,5 °, tornando uma brisa. Guia de design de costela 1

Projeto de molde

Design de linha de despedida

Colocar estrategicamente linhas de despedida era como jogar xadrez; simplificou a construção de mofo e manteve os custos baixos. Eu sempre busco as colocações que estão fora de vista, mas mantendo a aparência do produto intacta.

Projeto de portão

Escolher a localização do portão certo parecia uma forma de arte. Um portão bem colocado garante fluxo de plástico liso, reduzindo defeitos como marcas de solda. Técnicas de design de portão 2

Seleção de Materiais

MATERIAL DE DESEMPENHO MATERIAL

A escolha do material pode fazer ou quebrar um produto. Costumo pesar propriedades mecânicas, térmicas e químicas para atender às necessidades do produto. O policarbonato, por exemplo, é o meu objetivo para obter força e resistência.

| Tipo de material | Casos de uso recomendados |

|---|---|

| Policarbonato | Requisitos de alta resistência |

| Polipropileno | Aplicações econômicas |

Estabilidade de custo e fornecimento

O desempenho do equilíbrio com o custo é crucial. Para projetos com requisitos flexíveis, me inclino para plásticos comuns, como o polipropileno, para sua acessibilidade e disponibilidade. Dicas de seleção de material 3

Projeto do mecanismo ejetor

Descobri que um método de ejeção bem escolhido-sendo ele empurrar a placa ou o pino do ejetor-define a remoção de peças suaves, especialmente para projetos complexos.

Ao tecer esses princípios em meu trabalho, consegui reduzir custos e aprimorar a qualidade do produto de forma consistente. Para qualquer pessoa envolvida no design de moldagem por injeção, essas estratégias não são apenas úteis - elas são essenciais.

A espessura uniforme da parede impede a deformação na moldagem por injeção.Verdadeiro

A espessura uniforme garante o resfriamento e o encolhimento até mesmo, evitando deformação.

As costelas devem ser 80% da espessura da parede para obter força ideal.Falso

As costelas não devem ter mais de 60% da espessura da parede para evitar o estresse.

Como a espessura da parede influencia a qualidade da moldagem por injeção?

Quando comecei no mundo da moldagem por injeção, aprendi rapidamente que a espessura da parede não era apenas um número; Foi o batimento cardíaco do processo.

A espessura uniforme da parede na moldagem por injeção impede defeitos como deformação e marcas de pia. As transições adequadas e as estruturas de costela aumentam a integridade estrutural, garantindo resultados de alta qualidade.

A importância da espessura uniforme da parede

Lembro -me da primeira vez que encontrei uma parte com a espessura inconsistente da parede - foi uma bagunça! Seções mais grossas esfriaram mais devagar que as mais finas, levando a deformações desagradáveis. Isso me ensinou a importância da uniformidade na espessura da parede. Ao mantê -lo consistente, posso evitar concentrações de estresse e garantir o resfriamento uniforme, reduzindo os riscos de defeitos como rachaduras ou distorções.

Imagine projetar um produto apenas para vê -lo distorcer devido ao encolhimento desigual. Isso pode arruinar a precisão e a aparência dimensionais. Mas com um design cuidadoso, esses pesadelos são evitáveis.

Práticas recomendadas para design de espessura da parede

- Manter a consistência: mantenha as diferenças de espessura da parede adjacentes dentro de 25% para minimizar os problemas de qualidade. Eu descobri que essa regra simples pode fazer um mundo de diferença.

- Transições suaves: Alterações graduais, como inclinações ou arcos na espessura, melhoram o fluxo e reduzem o estresse. Nos meus projetos, isso tem sido crucial para manter a integridade estrutural.

| Espessura da Parede | Faixa recomendada |

|---|---|

| Peças Pequenas | 1 - 3 mm |

| Peças Grandes | 2 - 4 mm |

Seguir essas diretrizes tem sido vital para mim como um em moldagem por injeção , garantindo a produção de alta qualidade sempre.

Aumentando a força com o design da costela

A integração de costelas em meus designs tem sido um divisor de águas. Eles aumentam a força sem adicionar muito peso ou custo. Para mim, garantir que a espessura das costelas não seja superior a 60% da espessura da parede principal é uma regra de ouro.

- Ângulo de rascunho: um mínimo de ângulo de rascunho de 0,5 ° torna o Demolding suave - uma lição que aprendi da maneira mais difícil!

- Considerações de altura: evite costelas excessivamente altas; Eles complicam a ejeção.

eficaz da costela 5 é essencial para prevenir a deformação e manter a integridade sob estresse.

Técnicas de transição e concentração de estresse

As áreas de transição entre espessuras variadas da parede precisam de atenção cuidadosa. O uso de ARCs em vez de cantos afiados reduz significativamente a concentração de tensão. Isso garante que o fusão de plástico 6 flua dentro da cavidade do molde, evitando pontos fracos.

Compreender esses aspectos da espessura da parede melhorou meus resultados de moldagem por injeção, alcançando a excelência estética e funcional em produtos. Essas práticas também estão alinhadas com os princípios do projeto para fabricação ( DFM ), otimizando do design para a entrega final.

A espessura uniforme da parede reduz o empenamento na moldagem por injeção.Verdadeiro

Mesmo o resfriamento e a solidificação impedem defeitos como deformação.

A espessura da costela deve ser de 80% da espessura da parede principal.Falso

A espessura da costela deve ser de 50% ou menos da espessura da parede principal.

Por que o design adequado do molde é essencial para o DFM ?

Já se perguntou por que os meandros do design do molde são tão importantes na fabricação? Deixe -me levá -lo através disso.

O design adequado do molde é essencial para o DFM , pois garante a qualidade do produto, reduz os custos e aprimora a eficiência, otimizando linhas de separação, portões e sistemas de ejeção para atender aos padrões de fabricação e qualidade.

Entendendo o design da fabricação ( DFM )

Então, o que exatamente é o design para a fabricação ( DFM )? Imagine isto: você está projetando um gadget do zero, com o objetivo de obter o melhor retorno para o seu dinheiro, garantindo a qualidade de primeira linha. O DFM é como o seu parceiro nos bastidores, certificando-se de que cada peça do quebra-cabeça-de materiais a moldar-está diretamente desde o início. Trata-se de se casar com o design com produção de uma maneira eficiente e econômica.

| Considerações sobre DFM | Aspectos Chave |

|---|---|

| Espessura da Parede | Uniformidade |

| Design de costela | Força |

| Projeto de portão | Eficiência |

Projeto da estrutura do produto

Design de espessura da parede : imagine que você está assando um bolo. Se um lado é muito grosso, você corre o risco de assar irregular. Na moldura, a espessura uniforme da parede evita deformação e outros defeitos. Aponte para uma transição gradual, como a cereja com inclinação suave em um bolo.

Design de costela : as costelas são como a espinha dorsal do seu design. Eles acrescentam força sem pesar o produto. Pense neles como vigas de reforço que mantêm tudo estável sem adicionar volume.

Design de molde: linha de despedida e portão

Design da linha de despedida : o segredo de um molde fácil de usar é uma linha de despedida de forma inteligente-pense nela como uma costura escondida em um terno bem adaptado. Isso mantém as coisas simples e econômicas.

Design do portão : O portão é onde tudo flui suavemente - ou não! O posicionamento adequado pode fazer ou quebrar a qualidade do seu produto, assim como escolher o bico certo para a cobertura de um bolo.

Mecanismo ejetor e seleção de material

Design do mecanismo do ejetor : a magia de desmoldamento sem danos está na seleção do método de ejeção correta, semelhante a remover suavemente um bolo da panela sem desmoronar.

Desempenho do material Comparação : escolher os materiais certos é como escolher ingredientes para uma receita. Nylon , por exemplo, oferece força quando você mais precisa.

O papel do design do molde no DFM

Por fim, o design do molde não é apenas moldar o plástico; Trata -se de moldar o sucesso. Ao se alinhar com do DFM , o design do molde garante produtos que não sejam apenas funcionais, mas também acessíveis e de alta qualidade. É uma dança delicada de criatividade e praticidade, garantir que cada produto seja mais do que apenas um pedaço de plástico moldado - é um testemunho da engenharia pensativa.

A espessura uniforme da parede evita empenamentos nas peças moldadas.Verdadeiro

A espessura uniforme da parede minimiza o estresse e garante o resfriamento mesmo, reduzindo a deformação.

As costelas devem exceder 60% da espessura da parede para a força.Falso

As costelas não devem exceder 60% da espessura da parede para evitar defeitos.

Qual a importância da seleção de material no design para a fabricação?

Já se perguntou como os materiais que você escolhe podem fazer ou quebrar o sucesso do seu produto? Deixe -me compartilhar uma pequena visão da minha experiência.

No design da fabricação, a seleção do material certo é crucial para o desempenho do produto, aumentando a durabilidade, reduzindo os custos e melhorando a eficiência do processamento.

Compreendendo o desempenho material

O desempenho do material é uma consideração primária no DFM . A seleção de materiais com as propriedades mecânicas, térmicas e químicas apropriadas garante que o produto atenda aos seus requisitos de uso. Por exemplo, plásticos de engenharia como nylon (PA) ou policarbonato (PC) são ideais para produtos que precisam suportar forças externas significativas.

Para combinar com o desempenho do material com os requisitos do produto, os designers devem considerar as propriedades mecânicas 7 , como resistência e resistência, além de propriedades térmicas como o ponto de fusão. Esta avaliação detalhada ajuda a manter a integridade do produto durante o uso.

Custo-efetividade e estabilidade de suprimentos

O desempenho do equilíbrio com o custo é um aspecto vital da seleção de materiais. A escolha de materiais acessíveis e prontamente disponíveis pode reduzir significativamente as despesas de produção. Por exemplo, plásticos gerais como polipropileno (PP) são econômicos para produtos sem necessidades rigorosas de desempenho.

| Material | Custo | Disponibilidade |

|---|---|---|

| Nylon | Alto | Moderado |

| PP | Baixo | Alto |

Garantir um suprimento estável também mitiga riscos de atrasos na produção e flutuações de custos, o que é vital para manter uma vantagem competitiva.

Compatibilidade em produtos multimateriais

Nos produtos que envolvem vários materiais, a compatibilidade é essencial para prevenir problemas como a delaminação. É crucial garantir que diferentes materiais possam ser combinados de maneira eficaz. Esse aspecto da seleção de material geralmente requer teste de compatibilidade 8 para verificar se os materiais se unirão sem comprometer a integridade estrutural.

Ao considerar projetos multimateriais, é essencial analisar as interações físicas e químicas entre os materiais para evitar possíveis falhas.

Considerações ambientais e de sustentabilidade

A sustentabilidade está se tornando cada vez mais importante no DFM . A seleção de material pode contribuir para o design ecológico usando materiais recicláveis ou biodegradáveis. Essa mudança não apenas beneficia o ambiente, mas também pode melhorar a imagem da marca.

Os designers são incentivados a explorar as opções sustentáveis 9 , equilibrando o impacto ambiental com o desempenho das necessidades para criar produtos eficientes e responsáveis.

Cada um desses fatores destaca a seleção de materiais de função integral no DFM , enfatizando seu impacto no sucesso do produto, desde o design até a fabricação.

O nylon é econômico para necessidades de alto desempenho.Falso

O nylon tem alto desempenho, mas não é econômico, com altos custos.

O PP está altamente disponível e de baixo custo.Verdadeiro

O polipropileno (PP) é acessível e prontamente disponível.

o DFM pode reduzir custos em projetos de moldagem por injeção?

Já se perguntou como um simples ajuste no design pode economizar muito dinheiro na moldagem por injeção?

O DFM ajuda a reduzir custos na moldagem por injeção, otimizando o design do produto, a complexidade do molde e as opções de materiais. Essa abordagem simplifica a produção, reduz os defeitos e economiza tempo e recursos.

Quando mergulhei no mundo da moldagem por injeção, fiquei impressionado com o quanto a fase de design poderia influenciar os custos. É como descobrir que o segredo da grande culinária não é apenas os ingredientes, mas como você os prepara.

Projeto da estrutura do produto

Imagine o seguinte: projetar uma parte plástica com a espessura perfeita da parede é como fazer a panqueca perfeita. Muito grosso, e leva uma eternidade para cozinhar; Muito magro, e desmorona. Na moldagem por injeção, a manutenção da espessura da parede entre 1-3 mm com menos de 25% de variação evita encolhimento desigual e garante a produção suave. As transições graduais de espessura, usando inclinações ou arcos, são essenciais para evitar pontos de estresse - mas como virar a panqueca da direita para impedir que ela grude.

Tabela: Diretrizes de espessura da parede

| Parâmetro | Valor recomendado |

|---|---|

| Espessura geral | 1-3 mm |

| Variação | <25% |

Depois, há design de costela. Trata -se de adicionar força sem peso - como um bom par de botas de caminhada que são resistentes e leves. As costelas devem ser 60% da espessura da parede, com um ângulo de rascunho suave de pelo menos 0,5 ° para garantir uma remoção fácil dos moldes. As costelas adequadamente colocadas evitam deformidades, assim como essas botas ajudam a enfrentar trilhas irregulares.

O design reduzido e o snap design simplifica a montagem, assim como a embalagem inteligente faz da viagem uma brisa. O tamanho e a forma devem permitir a Demolding suave e a montagem forte, semelhante a cubos de embalagem que se encaixam perfeitamente na sua mala.

Projeto de molde

As linhas de separação em moldes são como costuras em roupas - elas precisam ser estrategicamente colocadas para aprimorar a função e a estética. Aprendi que colocar linhas de despedida onde elas não vão marcar a aparência do produto é crucial.

O design do portão é outro elemento vital. É como encontrar o local certo para uma planta em seu jardim, garantindo que ela fique até a luz do sol. Os portões de posicionamento garantem corretamente o fluxo de derretimento, evitando defeitos como marcas de solda.

Seleção de Materiais

A escolha de materiais é semelhante a escolher ingredientes para uma receita - é tudo sobre equilíbrio. Para necessidades de alta resistência, os plásticos de engenharia como o nylon são opções preferidas. É como escolher o trigo integral sobre o pão branco para um sanduíche quando você precisa dessa fibra extra.

O custo do material e a estabilidade da oferta também são fundamentais. Optar por materiais acessíveis e confiáveis, como o polipropileno, pode reduzir significativamente os custos sem sacrificar a qualidade.

Tabela: recomendações de materiais

| Material | Uso recomendado |

|---|---|

| Nylon | Aplicações de alta resistência |

| Polipropileno | Moldagem de injeção geral |

Otimização de Processos

A implementação do DFM é semelhante à preparação para a semana: planejando com antecedência economizar tempo e estresse mais tarde. Ao antecipar possíveis desafios de produção durante o design, podemos otimizar operações, reduzir erros e reduzir os custos de maneira eficaz.

Para obter mais informações sobre como o DFM pode aumentar ainda mais a eficiência na produção 10 , considere explorar recursos adicionais sobre esse tópico.

A espessura uniforme da parede evita defeitos de moldagem por injeção.Verdadeiro

A espessura consistente da parede evita encolhimento e estresse, reduzindo defeitos.

A altura da costela deve exceder 60% da espessura da parede para a força.Falso

As costelas devem ter 60% da espessura da parede para evitar problemas de demolição.

Conclusão

O projeto para fabricação ( DFM ) otimiza a moldagem por injeção, aprimorando o design do produto, a viabilidade do molde e a seleção de materiais, levando a uma maior eficiência, qualidade e custo-efetividade nos processos de fabricação.

-

Explore as melhores práticas no design de costela para melhorar a força e a rigidez do produto sem adicionar excesso de peso ou custo. ↩

-

Aprenda técnicas eficazes de posicionamento do portão para garantir a qualidade e minimizar defeitos em produtos moldados. ↩

-

Descubra dicas sobre a seleção de materiais que oferecem um equilíbrio de desempenho, custo e estabilidade de suprimentos. ↩

-

Explora conceitos fundamentais de moldagem por injeção, oferecendo informações sobre processos que garantem a qualidade da peça. ↩

-

Aprenda como o design da costela aumenta a integridade estrutural sem comprometer a desmoldabilidade. ↩

-

Entenda como o fluxo de fusão de plástico afeta a formação e a qualidade das peças moldadas. ↩

-

Explore como os plásticos de engenharia como a Nylon oferecem propriedades mecânicas superiores benéficas para aplicações exigentes. ↩

-

Aprenda sobre os métodos de teste que garantem diferentes materiais se ligam efetivamente sem problemas estruturais. ↩

-

Descubra materiais ecológicos que podem ser usados na moldagem por injeção para aumentar a sustentabilidade. ↩

-

Explore como os princípios do DFM levam a processos de fabricação simplificados. ↩