Já se perguntou como um bom projeto pode transformar a manufatura? Deixe-me contar minha experiência com o Design para Manufaturabilidade ( DFM ) e seu impacto na moldagem por injeção.

O Design para Fabricação ( DFM sigla em inglês) aprimora a moldagem por injeção ao incorporar os processos de fabricação na fase de projeto, garantindo a viabilidade do molde, reduzindo custos e aumentando a eficiência e a qualidade da produção.

Ao refletir sobre meus primeiros dias na área, lembro-me da dificuldade em equilibrar a criatividade no design com a praticidade da fabricação. Foi somente quando adotei do DFM ( Design for Manufacturing) que as coisas começaram a fazer sentido. Ao focar em aspectos como estrutura do produto, projeto do molde e seleção de materiais, aprendi que cada escolha influencia o sucesso do produto final. Por exemplo, projetar com espessura de parede uniforme pode evitar problemas incômodos como encolhimento ou empenamento. Da mesma forma, projetos bem pensados de nervuras e ângulos de saída podem adicionar resistência sem aumentar o peso ou os custos de material desnecessariamente.

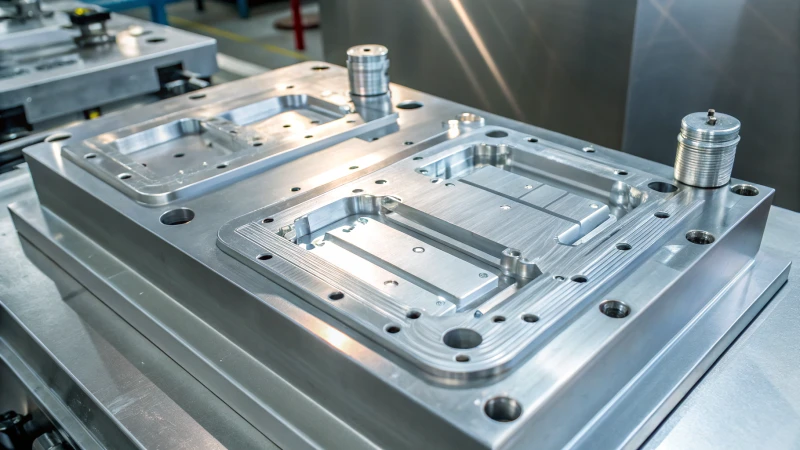

No projeto de moldes, descobri que o posicionamento correto da linha de partição e do ponto de injeção pode fazer toda a diferença. Uma linha de partição bem posicionada simplifica a estrutura do molde, enquanto um ponto de injeção estrategicamente escolhido melhora o fluxo do material fundido. E não podemos esquecer o mecanismo de ejeção — ele é crucial para garantir que as peças saiam do molde sem problemas.

A seleção de materiais também desempenha um papel vital. No início da minha carreira, cheguei a escolher um material baseado unicamente no custo, o que me levou a enfrentar problemas de desempenho posteriormente. Agora, busco equilibrar o custo com propriedades como resistência e compatibilidade para evitar tais armadilhas.

Adotar o DFM tem sido uma jornada de descobertas e crescimento, abrindo portas para a inovação e a eficiência em meus projetos. Vamos explorar esses do DFM mais a fundo para que você também possa experimentar os mesmos benefícios em seu trabalho.

A tecnologia DFM reduz os custos de produção de moldagem por injeção em 30%.Falso

Embora o DFM possa reduzir custos, a porcentagem exata varia bastante dependendo de projetos e implementações específicos.

O DFM considera a viabilidade do molde na fase de projeto.Verdadeiro

O DFM integra a viabilidade do molde desde o início para garantir que os projetos sejam fabricáveis e economicamente viáveis.

- 1. Quais são os princípios fundamentais do DFM na moldagem por injeção?

- 2. Como a espessura da parede influencia a qualidade da moldagem por injeção?

- 3. Por que um projeto de molde adequado é essencial para o DFM?

- 4. Qual a importância da seleção de materiais no projeto para a fabricação?

- 5. Como o DFM pode reduzir custos em projetos de moldagem por injeção?

- 6. Conclusão

Quais são os princípios fundamentais do DFM na moldagem por injeção?

Já se perguntou o que realmente faz um projeto de produto funcionar na manufatura? Tudo se resume ao Design para Manufaturabilidade ( DFM ) na moldagem por injeção.

O DFM (Design for Manufacturing) na moldagem por injeção enfatiza a otimização do projeto e da criação do molde para uma produção eficiente, de qualidade e com boa relação custo-benefício, garantindo espessura de parede consistente, selecionando materiais apropriados e implementando projetos de molde estratégicos.

Lembro-me da primeira vez que mergulhei no mundo da moldagem por injeção; foi como abrir uma caixa de quebra-cabeças repleta de desafios de engenharia e oportunidades criativas. Os princípios do DFM (Design ) foram minhas estrelas-guia, garantindo que cada produto que eu projetava pudesse ser fabricado de forma eficiente e econômica.

Projeto da estrutura do produto

Projeto de espessura de parede

Aprendi que a espessura uniforme da parede é o segredo desconhecido para uma peça moldada por injeção de qualidade. Nos meus primeiros projetos, subestimei sua importância, o que resultou em protótipos deformados. Mantendo a espessura da parede entre 1 e 3 mm e suavizando as transições, observei uma redução notável nos defeitos.

| Espessura da Parede | Importância |

|---|---|

| Uniforme | Impede o encolhimento irregular |

| Transição | Reduz a concentração de estresse |

Design de costela

Adicionar reforços foi uma revelação. Eles aumentam a resistência sem aumentar o peso. Descobri que manter os reforços com 60% ou menos da espessura da parede e garantir um ângulo de inclinação de pelo menos 0,5° facilitava muito a desmoldagem. Guia de Design de Reforços 1

Projeto de molde

Design de linha de separação

Posicionar estrategicamente as linhas de separação era como jogar xadrez; simplificava a construção do molde e reduzia os custos. Sempre busco posicioná-las de forma que fiquem fora da vista, mas que preservem a aparência do produto.

Projeto de portão

Escolher a localização certa para o portão era como uma arte. Um portão bem posicionado garante um fluxo suave do plástico, reduzindo defeitos como marcas de solda. Técnicas de Design de Portões 2

Seleção de Materiais

Correspondência de desempenho do material

A escolha do material pode determinar o sucesso ou o fracasso de um produto. Costumo avaliar as propriedades mecânicas, térmicas e químicas para atender às necessidades do produto. O policarbonato, por exemplo, é minha escolha principal devido à sua resistência e durabilidade.

| Tipo de material | Casos de uso recomendados |

|---|---|

| Policarbonato | Requisitos de alta resistência |

| Polipropileno | aplicações com boa relação custo-benefício |

Estabilidade de custos e fornecimento

Equilibrar desempenho e custo é crucial. Para projetos com requisitos flexíveis, prefiro plásticos comuns como o polipropileno devido ao seu preço acessível e disponibilidade. Dicas para Seleção de Materiais 3

Projeto do mecanismo ejetor

Descobri que um método de ejeção bem escolhido — seja por placa de pressão ou pino extrator — garante a remoção suave das peças, especialmente em projetos complexos.

Ao incorporar esses princípios ao meu trabalho, consegui reduzir custos e aprimorar a qualidade do produto de forma consistente. Para qualquer pessoa envolvida no projeto de moldagem por injeção, essas estratégias não são apenas úteis — são essenciais.

A espessura uniforme das paredes evita deformações na moldagem por injeção.Verdadeiro

A espessura uniforme garante resfriamento e encolhimento homogêneos, evitando deformações.

Para uma resistência ideal, as nervuras devem ter 80% da espessura da parede.Falso

As nervuras não devem ultrapassar 60% da espessura da parede para evitar tensões.

Como a espessura da parede influencia a qualidade da moldagem por injeção?

Quando comecei no mundo da moldagem por injeção, aprendi rapidamente que a espessura da parede não era apenas um número; era a essência do processo.

A espessura uniforme das paredes na moldagem por injeção previne defeitos como empenamento e marcas de afundamento. Transições adequadas e estruturas de nervuras melhoram a integridade estrutural, garantindo resultados de alta qualidade.

A importância da espessura uniforme da parede

Lembro-me da primeira vez que me deparei com uma peça com espessura de parede inconsistente — foi um desastre! As seções mais grossas esfriavam mais lentamente do que as mais finas, causando deformações graves. Isso me ensinou a importância da uniformidade na espessura da parede. Mantendo-a consistente, posso evitar concentrações de tensão e garantir um resfriamento uniforme, reduzindo os riscos de defeitos como rachaduras ou distorções.

Imagine projetar um produto e vê-lo deformar-se devido a uma contração irregular. Isso pode comprometer a precisão dimensional e a aparência. Mas, com um projeto cuidadoso, esses pesadelos podem ser evitados.

Melhores práticas para dimensionamento da espessura da parede

- Mantenha a consistência: mantenha as diferenças de espessura entre paredes adjacentes dentro de 25% para minimizar problemas de qualidade. Descobri que essa regra simples pode fazer toda a diferença.

- Transições suaves: mudanças graduais, como inclinações ou arcos na espessura, melhoram o fluxo e reduzem a tensão. Em meus projetos, isso tem sido crucial para manter a integridade estrutural.

| Espessura da Parede | Faixa recomendada |

|---|---|

| Peças pequenas | 1 – 3 mm |

| Peças grandes | 2 – 4 mm |

Seguir essas diretrizes tem sido vital para mim como em moldagem por injeção nível 4 , garantindo uma produção de alta qualidade sempre.

Reforço aprimorado com design de nervuras

A integração de reforços estruturais nos meus projetos revolucionou o processo. Eles aumentam a resistência sem adicionar muito peso ou custo. Para mim, garantir que a espessura dos reforços não ultrapasse 60% da espessura da parede principal é uma regra de ouro.

- Ângulo de saída: Um ângulo de saída mínimo de 0,5° facilita a desmoldagem — uma lição que aprendi da maneira mais difícil!

- Considerações sobre a altura: Evite costelas muito altas; elas dificultam a ejeção.

Um projeto eficaz é fundamental para evitar deformações e manter a integridade sob tensão.

Técnicas de Transição e Concentração de Estresse

As áreas de transição entre diferentes espessuras de parede exigem atenção especial. O uso de arcos em vez de cantos vivos reduz significativamente a concentração de tensão. Isso garante um fluxo suave do plástico fundido dentro da cavidade do molde, evitando pontos fracos.

Compreender esses aspectos da espessura da parede melhorou meus resultados em moldagem por injeção, alcançando excelência estética e funcional nos produtos. Essas práticas também estão alinhadas aos princípios de Design para Manufaturabilidade ( DFM ), otimizando desde o projeto até a entrega final.

A espessura uniforme das paredes reduz a deformação na moldagem por injeção.Verdadeiro

O resfriamento e a solidificação uniformes evitam defeitos como empenamento.

A espessura das nervuras deve ser 80% da espessura da parede principal.Falso

A espessura das nervuras deve ser igual ou inferior a 50% da espessura da parede principal.

Por que um projeto de molde adequado é essencial para o DFM ?

Você já se perguntou por que os detalhes do projeto de moldes são tão importantes na fabricação? Deixe-me explicar.

Um projeto de molde adequado é essencial para o DFM ( , pois garante a qualidade do produto, reduz custos e aumenta a eficiência, otimizando linhas de partição, pontos de injeção e sistemas de ejeção para atender aos padrões de fabricação e qualidade.

Entendendo o Design para Fabricação ( DFM )

Então, o que exatamente é Design para Manufaturabilidade ( DFM )? Imagine o seguinte: você está projetando um dispositivo do zero, buscando o melhor custo-benefício e, ao mesmo tempo, garantindo a mais alta qualidade. O DFM é como seu parceiro nos bastidores, assegurando que cada peça do quebra-cabeça — dos materiais ao molde — esteja perfeita desde o início. Trata-se de unir design e produção de forma eficiente e econômica.

| Considerações sobre DFM | Aspectos-chave |

|---|---|

| Espessura da Parede | Uniformidade |

| Design de costela | Força |

| Projeto de portão | Eficiência |

Projeto da estrutura do produto

Design da Espessura da Parede : Imagine que você está assando um bolo. Se um lado estiver muito grosso, você corre o risco de assar de forma irregular. Na moldagem, a espessura uniforme da parede evita deformações e outros defeitos. Busque uma transição gradual, como a cobertura que se inclina suavemente sobre um bolo.

Design com nervuras : As nervuras são como a espinha dorsal do seu design. Elas adicionam resistência sem sobrecarregar o produto. Pense nelas como vigas de reforço que mantêm tudo estável sem adicionar volume.

Projeto do molde: Linha de partição e ponto de injeção

Design da Linha de Partição : O segredo para um molde fácil de usar é uma linha de partição estrategicamente posicionada — pense nela como uma costura invisível em um terno bem feito. Isso mantém tudo simples e econômico.

Design da entrada de tinta : A entrada de tinta é onde tudo flui suavemente — ou não! O posicionamento correto pode determinar o sucesso ou o fracasso da qualidade do seu produto, assim como escolher o bico certo para decorar um bolo.

Mecanismo de ejeção e seleção de materiais

Projeto do mecanismo de ejeção : O segredo para desmoldar sem danificar o produto está em escolher o método de ejeção correto, semelhante a retirar um bolo da forma delicadamente, sem que ele se desfaça.

Adequação do desempenho dos materiais : Escolher os materiais certos é como escolher os ingredientes para uma receita. O nylon , por exemplo, oferece resistência quando você mais precisa.

O papel do projeto de moldes no DFM (

Em última análise, o projeto de moldes não se resume a moldar plástico; trata-se de moldar o sucesso. Ao se alinhar aos do DFM ( Design for Manufacturing), o projeto de moldes garante produtos que não são apenas funcionais, mas também acessíveis e de alta qualidade. É uma delicada combinação de criatividade e praticidade, garantindo que cada produto seja mais do que apenas uma peça de plástico moldada — é um testemunho de engenharia criteriosa.

A espessura uniforme das paredes evita deformações em peças moldadas.Verdadeiro

A espessura uniforme da parede minimiza a tensão e garante um resfriamento uniforme, reduzindo a deformação.

Para garantir a resistência, as nervuras devem ter uma espessura superior a 60% da espessura da parede.Falso

As nervuras não devem exceder 60% da espessura da parede para evitar defeitos.

Qual a importância da seleção de materiais no projeto para a fabricação?

Você já se perguntou como os materiais que você escolhe podem determinar o sucesso ou o fracasso do seu produto? Deixe-me compartilhar um pouco da minha experiência.

Em Design para Fabricação, selecionar o material certo é crucial para o desempenho do produto, aumentando a durabilidade, reduzindo custos e melhorando a eficiência do processo.

Compreendendo o desempenho dos materiais

O desempenho dos materiais é uma consideração primordial no DFM (Design for Manufacturing). A seleção de materiais com as propriedades mecânicas, térmicas e químicas adequadas garante que o produto atenda aos seus requisitos de uso. Por exemplo, plásticos de engenharia como o náilon (PA) ou o policarbonato (PC) são ideais para produtos que precisam suportar forças externas significativas.

Para adequar o desempenho do material aos requisitos do produto, os projetistas devem considerar as propriedades mecânicas , como resistência e tenacidade, bem como as propriedades térmicas, como o ponto de fusão. Essa avaliação detalhada ajuda a manter a integridade do produto durante o uso.

Relação custo-benefício e estabilidade de fornecimento

Equilibrar desempenho e custo é um aspecto vital na seleção de materiais. Escolher materiais que sejam acessíveis e facilmente disponíveis pode reduzir significativamente os custos de produção. Por exemplo, plásticos de uso geral como o polipropileno (PP) são econômicos para produtos que não exigem alto desempenho.

| Material | Custo | Disponibilidade |

|---|---|---|

| Nylon | Alto | Moderado |

| PP | Baixo | Alto |

Garantir um fornecimento estável também mitiga os riscos de atrasos na produção e flutuações de custos, o que é vital para manter uma vantagem competitiva.

Compatibilidade em produtos multimateriais

Em produtos que envolvem múltiplos materiais, a compatibilidade é fundamental para evitar problemas como a delaminação. É crucial garantir que diferentes materiais possam ser combinados de forma eficaz. Esse aspecto da seleção de materiais geralmente requer testes de compatibilidade para verificar se os materiais irão aderir sem comprometer a integridade estrutural.

Ao considerar projetos com múltiplos materiais, é essencial analisar as interações físicas e químicas entre os materiais para evitar possíveis falhas.

Considerações Ambientais e de Sustentabilidade

A sustentabilidade está se tornando cada vez mais importante no DFM (Design for Manufacturing) . A seleção de materiais pode contribuir para um design ecologicamente correto, utilizando materiais recicláveis ou biodegradáveis. Essa mudança não só beneficia o meio ambiente, como também pode melhorar a imagem da marca.

Os designers são incentivados a explorar opções sustentáveis 9 , equilibrando o impacto ambiental com as necessidades de desempenho para criar produtos que sejam eficientes e responsáveis.

Cada um desses fatores destaca o papel fundamental que a seleção de materiais desempenha no DFM (Design , enfatizando seu impacto no sucesso do produto, desde o projeto até a fabricação.

O náilon é uma opção com boa relação custo-benefício para necessidades de alto desempenho.Falso

O nylon tem alto desempenho, mas não é economicamente viável, apresentando custos elevados.

O PP é altamente disponível e de baixo custo.Verdadeiro

O polipropileno (PP) é acessível e facilmente encontrado.

Como o DFM reduzir custos em projetos de moldagem por injeção?

Você já se perguntou como um simples ajuste no projeto pode economizar muito dinheiro na moldagem por injeção?

O DFM (Design for Manufacturing) ajuda a reduzir custos na moldagem por injeção, otimizando o design do produto, a complexidade do molde e a escolha dos materiais. Essa abordagem agiliza a produção, reduz defeitos e economiza tempo e recursos.

Quando me aventurei pela primeira vez no mundo da moldagem por injeção, fiquei impressionado com o quanto a fase de projeto podia influenciar os custos. É como descobrir que o segredo de uma ótima culinária não está apenas nos ingredientes, mas em como você os prepara.

Projeto da estrutura do produto

Imagine o seguinte: projetar uma peça plástica com a espessura de parede perfeita é como fazer a panqueca perfeita. Se for muito grossa, demora uma eternidade para cozinhar; se for muito fina, desmancha. Na moldagem por injeção, manter a espessura da parede entre 1 e 3 mm, com variação inferior a 25%, evita a contração irregular e garante uma produção sem problemas. Transições graduais na espessura, utilizando inclinações ou arcos, são essenciais para evitar pontos de tensão — assim como virar a panqueca no ângulo certo para que não grude.

Tabela: Diretrizes para Espessura da Parede

| Parâmetro | Valor recomendado |

|---|---|

| Espessura total | 1-3 mm |

| Variação | <25% |

Depois, há o design das nervuras. O objetivo é adicionar resistência sem aumentar o peso — como um bom par de botas de caminhada que são robustas, porém leves. As nervuras devem ter 60% da espessura da parede, com um ângulo de inclinação suave de pelo menos 0,5° para garantir a fácil remoção dos moldes. Nervuras bem posicionadas previnem deformidades, assim como essas botas ajudam você a enfrentar trilhas irregulares.

O design com encaixe e recorte simplifica a montagem, assim como uma organização inteligente facilita as viagens. O tamanho e o formato permitem desmoldar facilmente e montar com firmeza, como os organizadores de mala que se encaixam perfeitamente na sua bagagem.

Projeto de molde

As linhas de junção em moldes são como costuras em roupas — precisam ser estrategicamente posicionadas para otimizar tanto a funcionalidade quanto a estética. Aprendi que posicionar as linhas de junção onde elas não prejudiquem a aparência do produto é crucial.

O design dos portões é outro elemento vital. É como encontrar o local certo para uma planta no seu jardim, garantindo que ela receba luz solar uniformemente. O posicionamento correto dos portões garante um fluxo de metal fundido uniforme, evitando defeitos como marcas de solda.

Seleção de Materiais

Escolher materiais é como escolher os ingredientes de uma receita — tudo se resume ao equilíbrio. Para necessidades de alta resistência, plásticos de engenharia como o náilon são as opções mais indicadas. É como escolher pão integral em vez de pão branco para um sanduíche quando você precisa daquela fibra extra.

O custo dos materiais e a estabilidade do fornecimento também são cruciais. Optar por materiais acessíveis, porém confiáveis, como o polipropileno, pode reduzir significativamente os custos sem sacrificar a qualidade.

Tabela: Recomendações de Materiais

| Material | Uso recomendado |

|---|---|

| Nylon | Aplicações de alta resistência |

| Polipropileno | Moldagem por injeção geral |

Otimização de Processos

Implementar do DFM é semelhante a preparar as refeições da semana: planejar com antecedência para economizar tempo e evitar estresse depois. Ao antecipar possíveis desafios de produção durante a fase de projeto, podemos otimizar as operações, reduzir erros e diminuir custos de forma eficaz.

Para obter mais informações sobre como o DFM pode aprimorar ainda mais a eficiência na produção , consulte recursos adicionais sobre o assunto.

A espessura uniforme das paredes evita defeitos na moldagem por injeção.Verdadeiro

A espessura uniforme da parede evita a retração e a tensão, reduzindo os defeitos.

Para garantir a resistência, a altura das nervuras deve ser superior a 60% da espessura da parede.Falso

As nervuras devem ter 60% da espessura da parede para evitar problemas de desmoldagem.

Conclusão

O Design para Manufaturabilidade ( DFM sigla em inglês) otimiza a moldagem por injeção, aprimorando o projeto do produto, a viabilidade do molde e a seleção de materiais, resultando em maior eficiência, qualidade e custo-benefício nos processos de fabricação.

-

Explore as melhores práticas em design de nervuras para aumentar a resistência e a rigidez do produto sem adicionar peso ou custo excessivos. ↩

-

Aprenda técnicas eficazes de posicionamento de pontos de injeção para garantir a qualidade e minimizar defeitos em produtos moldados. ↩

-

Descubra dicas sobre como selecionar materiais que ofereçam um equilíbrio entre desempenho, custo e estabilidade de fornecimento. ↩

-

Explora os conceitos fundamentais da moldagem por injeção, oferecendo informações sobre os processos que garantem a qualidade das peças. ↩

-

Aprenda como o design das nervuras melhora a integridade estrutural sem comprometer a desmoldagem. ↩

-

Compreenda como o fluxo do plástico fundido impacta a formação e a qualidade das peças moldadas. ↩

-

Descubra como plásticos de engenharia, como o náilon, oferecem propriedades mecânicas superiores, benéficas para aplicações exigentes. ↩

-

Conheça os métodos de teste que garantem a adesão eficaz de diferentes materiais sem problemas estruturais. ↩

-

Descubra materiais ecológicos que podem ser usados na moldagem por injeção para promover a sustentabilidade. ↩

-

Descubra como os princípios do DFM (Design for Manufacturing) levam a processos de fabricação simplificados. ↩