Você já pensou em como uma pequena mudança no design do molde poderia salvar seu produto de linhas de fusão feias?

Estratégias cuidadosas de projeto de molde, como posicionamento ideal da comporta, sistemas de canal aprimorados e ventilação eficiente, melhoram o fluxo de fusão, reduzindo as linhas de fusão. Isso resulta em peças moldadas mais fortes, esteticamente mais agradáveis e com menos defeitos.

Lembro-me de quando enfrentei pela primeira vez o confuso problema das linhas de fusão. Aconteceu durante um projeto com um novo gadget que exigia um visual perfeito. O desafio foi muito difícil. Mas aprender sobre design de moldes foi esclarecedor. Otimizar o posicionamento do portão foi minha primeira estratégia. Isso permitiu que o plástico se movesse de maneira suave e uniforme.

Escolhi um sistema de canal inteligente para levar o material a todos os cantos do molde. A ventilação desempenhou um papel fundamental. Era como abrir janelas para deixar escapar o ar preso. Isso evitou um fluxo ruim. Cada ajuste era como afinar um instrumento musical. Cada parte precisava trabalhar em conjunto para alcançar o objetivo. À medida que melhorei essas habilidades, percebi algo importante. A atenção aos detalhes não se tratava apenas de evitar filas. Melhorou todo o processo de produção. Fiquei muito orgulhoso dos produtos criados.

A colocação da porta afeta as linhas de fusão no projeto do molde.Verdadeiro

A colocação adequada da comporta garante um fluxo uniforme do fundido, reduzindo as linhas de fusão.

A ventilação é irrelevante para a redução das linhas de fusão.Falso

A ventilação adequada evita armadilhas de ar, reduzindo defeitos na linha de fusão.

- 1. Como o posicionamento do portão afeta as linhas de fusão?

- 2. Como o projeto do sistema de canal influencia o fluxo de fusão?

- 3. Por que a ventilação adequada é crítica no projeto de moldes?

- 4. Como as estruturas internas do molde influenciam o fluxo de fusão?

- 5. Como a rugosidade da superfície influencia os defeitos de fabricação?

- 6. Conclusão

Como o posicionamento do portão afeta as linhas de fusão?

Você já pensou em como o posicionamento do portão altera o sucesso de um produto? Decisões simples costumam ter grandes impactos.

A colocação da porta afeta diretamente as linhas de fusão. Determina o caminho e a pressão dos materiais fundidos na moldagem por injeção. A colocação adequada do portão reduz as costuras visíveis. Isso melhora a resistência e a aparência estética.

Importância da colocação do portão

A colocação da porta na moldagem por injeção é como uma receita secreta. Mistura arte e engenharia. Esses pequenos detalhes decidem como as costuras visíveis, chamadas linhas de fusão, aparecem. Essas costuras não afetam apenas a estética 1 . Eles também afetam a resistência do produto.

Otimização da colocação do portão

Lembro-me do que meu mentor disse quando comecei: “É tudo uma questão de fluxo”. Isso é tão verdade. A otimização do posicionamento da porta ajuda o plástico derretido a se mover facilmente. Imagine como adicionar uma gota de corante em uma tigela com água – você quer que ela se espalhe uniformemente. Uma porta de ponto único no centro de um molde quadrado faz exatamente isso.

Design sinérgico de portão multiponto

No entanto, projetos complexos exigem mais reflexão. Projetos de portões multiponto entram em jogo aqui. Cada portão deve sincronizar bem o fluxo para evitar pontos de encontro desiguais. Pense em reger uma orquestra; cada músico precisa tocar no momento certo, assim como cada portão exige temperaturas e pressões semelhantes nos pontos de encontro.

| Aspecto | Portão de Ponto Único | Portão Multiponto |

|---|---|---|

| Simplicidade de design | Alto | Baixo |

| Ideal para | Formas Simples | Formas Complexas |

| Risco de Linha de Fusão | Mais baixo | Maior (se não otimizado) |

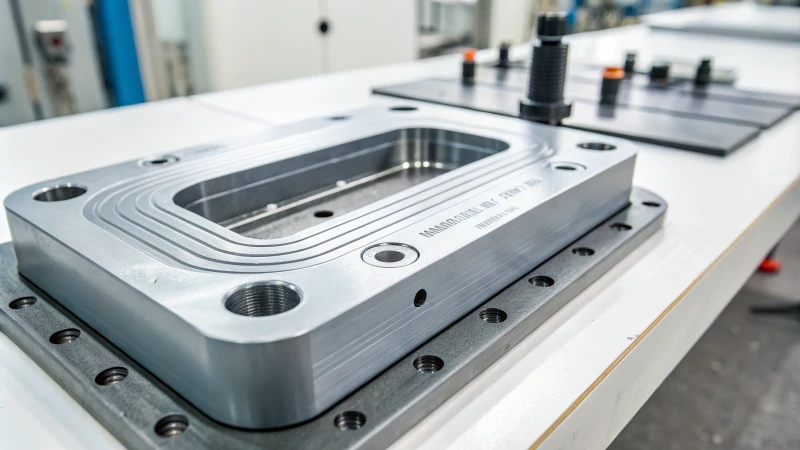

Projetando o Sistema Runner

O sistema de corredor desempenha um papel importante. Projetos incorretos trazem muitos problemas. O tamanho e a forma do corredor são muito importantes. Certa vez, mudei para um corredor de seção transversal redonda – essa mudança reduziu a perda de calor e melhorou significativamente o equilíbrio do fluxo.

- Cavidades de material frio: Essas cavidades funcionam como pequenos heróis, capturando material frio antes que ele destrua as linhas de fusão. O tamanho deve corresponder ao volume do material e ao ciclo de injeção.

Superfícies de separação de moldes e design de ventilação de ar

Escolher a superfície de partição correta é uma habilidade; evite áreas que precisam ter uma boa aparência. Certa vez, trabalhei em um projeto curvo em que a escolha da superfície certa fazia com que as linhas de fusão quase desaparecessem.

- Projeto de ventilação: Uma boa ventilação é essencial; muitas vezes, ajustei as aberturas de ventilação nos cantos das cavidades para obter um fluxo de ar perfeito, evitando que bolsas de ar perturbassem as confluências de fusão.

Utilizando a Estrutura Interna do Molde

Pequenas coisas como blocos de guia de fluxo ou ranhuras tornam-se salva-vidas à medida que orientam os fluxos de fusão suavemente. Ajustar a rugosidade da superfície também ajuda a garantir fluxos mais suaves com menos linhas de fusão.

A colocação do portão parece técnica, mas é uma mistura de criatividade e precisão que pode realmente mudar um projeto. O domínio dos tipos de portas, projetos de canais e estruturas de moldes aumenta significativamente a qualidade do produto.

Há mais para descobrir nesta área fascinante; cada técnica ou estudo de caso apresenta uma oportunidade de aprendizado para aqueles interessados em se aprofundar em técnicas específicas ou estudos de caso relacionados à moldagem por injeção 2 . Para mais informações, visite os recursos disponíveis.

A colocação do gate em ponto único reduz o risco da linha de fusão.Verdadeiro

Portas centralizadas de ponto único garantem fluxo de fusão uniforme, minimizando linhas de fusão.

Portões multiponto são ideais para formas simples.Falso

As comportas multiponto adequam-se a formatos complexos, necessitando de fluxo sincronizado para evitar linhas de fusão.

Como o projeto do sistema de canal influencia o fluxo de fusão?

Você já pensou em como o projeto de um sistema de canal muda um processo de moldagem por injeção?

Na moldagem por injeção, o projeto do sistema de canal é crucial. Ele controla como o derretimento flui. Esse design impacta tudo, desde as taxas de defeitos até a qualidade do produto final. Aspectos importantes são a colocação do portão, o tamanho do corredor e a ventilação adequada.

A importância da colocação do portão

No início, não entendi a importância da colocação da porta nos moldes de injeção. Imagine esta situação: tentei moldar um cilindro simples. Tudo parecia perfeito no papel, mas o resultado foi decepcionante. Então, descobri a mágica de colocar um 3 de ponto único no centro. Essa mudança criou um fluxo de fusão uniforme e reduziu bastante as irritantes linhas de fusão dos meus esforços anteriores. Para formas complexas, descobri que usar múltiplas portas funcionava melhor; trata-se de equilibrar o fluxo e reduzir defeitos para melhorar a qualidade geral.

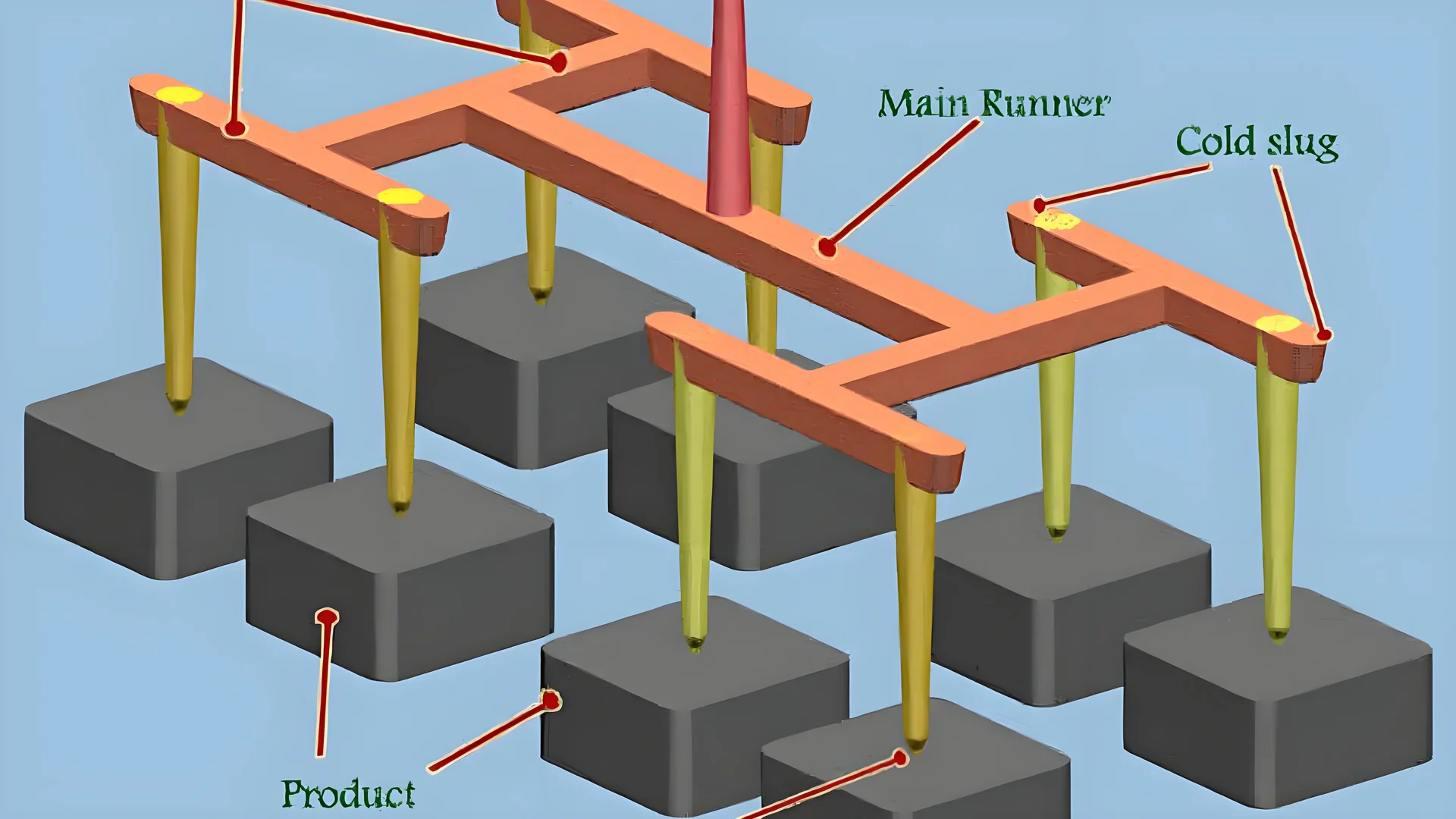

Principais elementos de design de sistemas de corredores

Corredor Principal e Coletor

No início da minha carreira, a distribuição desigual do fundido era um problema comum. Aprendi que o tamanho e a forma do canal principal e do coletor eram muito importantes. A escolha de uma seção transversal redonda ajudou a minimizar a perda de calor e permitiu um fluxo de fusão estável. Evitar cantos vivos reduziu os riscos de estagnação, o que impediu linhas de fusão 4 . Como resultado, a consistência do produto melhorou.

| Aspecto do projeto | Impacto no fluxo de fusão |

|---|---|

| Formato do corredor | Reduz a resistência e a perda de calor |

| Tamanho múltiplo | Mantém o fluxo estável |

| Cavidades para materiais frios | Coleta material frio, evitando linhas de fusão |

Cavidades para materiais frios

A colocação estratégica de cavidades de material frio tornou-se uma lição fundamental para mim. Inicialmente, perdi o papel deles na retenção do material frio inicial. Descobrir isso provavelmente foi uma virada de jogo, pois manteve minha cavidade do molde livre de obstáculos que afetavam a fusão por fusão.

Superfícies de separação de moldes e design de ventilação

A seleção das superfícies de partição corretas foi fundamental em meu processo de projeto para evitar áreas importantes de aparência e, ao mesmo tempo, gerenciar o fluxo de fusão de maneira eficaz. Um design de ventilação bem planejado liberou o ar preso de forma eficiente, evitando aquelas frustrantes bolsas de ar.

Orientação de fluxo dentro de moldes

Blocos ou ranhuras guia de fluxo direcionavam o fundido ao longo dos caminhos desejados, proporcionando distribuição uniforme em torno de estruturas complexas, como nervuras ou barras. Ajustar a rugosidade da superfície do molde foi outra técnica; superfícies mais lisas melhoraram significativamente a qualidade da fusão, reduzindo o desvio.

A aplicação desses princípios de design trouxe mudanças reais aos meus processos de moldagem. É incrível como a atenção cuidadosa pode impactar fortemente a qualidade do produto e a eficiência da fabricação.

A colocação central da comporta garante um fluxo uniforme do fundido em formatos simples.Verdadeiro

Portas centrais em geometrias simples, como quadrados, garantem uma distribuição uniforme do fundido.

Cantos agudos no projeto do canal melhoram a eficiência do fluxo de fusão.Falso

Os cantos agudos aumentam os riscos de estagnação, dificultando o fluxo eficiente do fundido.

Por que a ventilação adequada é crítica no projeto de moldes?

Quando comecei a estudar projeto de moldes, a ventilação aparecia como um pequeno detalhe. No entanto, a ventilação é crucial. Ele desempenha um papel importante na prevenção de defeitos frustrantes.

A ventilação adequada no projeto do molde é muito importante. O ar e os gases aprisionados encontram rotas de escape durante o processo de moldagem. Este processo evita defeitos. Bolsas de ar, manchas superficiais e preenchimentos incompletos reduzem significativamente.

O papel da ventilação no projeto de moldes

A ventilação é um aspecto crítico do projeto do molde 5 que garante a qualidade dos produtos moldados. Quando o plástico derretido é injetado em um molde, o ar e os gases são deslocados. Se não for ventilado adequadamente, podem ocorrer defeitos como bolsas de ar ou manchas superficiais . Aprendi essa lição da maneira mais difícil durante meu primeiro grande projeto.

Técnicas eficazes de ventilação

- Ranhuras de ventilação : Colocar essas ranhuras estrategicamente em locais onde o molde é preenchido por último, como cantos ou bordas, aumenta significativamente a eficiência.

- Aço Permeável a Gás : Este material permite a passagem de gases enquanto contém o plástico, garantindo um processo de ventilação suave.

| Aspecto de ventilação | Descrição |

|---|---|

| Localização | Cantos, bordas |

| Material | Permeável a gás |

| Profundidade e largura | Depende do material |

Evitando defeitos comuns com ventilação adequada

Sem ventilação adequada, vários problemas podem surgir:

- Bolsas de ar : Essas lacunas enfraquecem a resistência da peça, criando vazios na peça moldada.

- Manchas superficiais : Ar e gases presos causam falhas cosméticas na superfície do produto.

- Preenchimentos incompletos : O ar pode bloquear o fluxo de plástico, deixando as peças sem preenchimento.

Por tentativa e erro, descobri que as aberturas de ventilação não deveriam ser muito largas ou muito rasas. O tamanho depende de fatores como o tipo de plástico utilizado e as configurações de moldagem por injeção 6 .

Interação entre projeto do sistema de ventilação e corredor

O design do sistema do corredor também afeta a eficiência da ventilação. Um sistema de corredor bem projetado facilita um melhor fluxo e reduz a contrapressão, permitindo que o ar escape facilmente.

- Corredor principal e coletor : Seu tamanho e formato devem estar alinhados com as necessidades do produto para manter o fluxo constante e suportar uma ventilação eficaz.

- Cavidades para materiais frios : Posicionadas no final do fluxo para capturar materiais mais frios que possam bloquear a ventilação adequada.

Ao organizar esses componentes de forma eficaz, otimizei o processo de ventilação 7 , promovendo a fusão perfeita do fundido e minimizando defeitos. Observar esses pequenos detalhes evita retrabalhos ou defeitos dispendiosos e faz com que os moldes funcionem com eficiência.

A ventilação evita bolsas de ar em produtos moldados.Verdadeiro

A ventilação adequada permite que o ar preso escape, evitando vazios.

O aço permeável a gases é ineficaz para ventilação.Falso

O aço permeável a gases permite a passagem eficiente dos gases, auxiliando na ventilação.

Como as estruturas internas do molde influenciam o fluxo de fusão?

Você já pensou em como pequenos recursos no projeto do molde mudam a forma como o plástico derretido se move para se tornar um produto perfeito?

As estruturas internas do molde afetam o fluxo do fundido. Eles colocam portões estrategicamente. Eles projetam sistemas de corredores eficazes. Eles ajustam as texturas da superfície. Esses elementos levam a uma distribuição uniforme. Eles minimizam as linhas de fusão. Eles melhoram a qualidade do produto. Eles realmente melhoram a qualidade.

Otimização de posicionamento de portão

Imagine trabalhar em um projeto onde colocar um pequeno portão muda tudo. É como quando mudei os móveis da sala e de repente tive muito mais espaço! No projeto de molde, colocar o portão no centro de um formato quadrado ou redondo ajuda o plástico a se espalhar uniformemente. É como a luz do sol através de uma janela. Este posicionamento inteligente reduz linhas de fusão problemáticas que prejudicam a aparência suave de um produto.

Formas maiores ou complexas exigem vários portões, como muitas portas que permitem que uma multidão saia suavemente de um estádio. Projetos de comportas multiponto permitem que cada comporta trabalhe com outras, guiando o fundido facilmente através do molde. Quando o derretimento de diferentes portas se encontra em temperaturas e pressões semelhantes, ele se mistura lindamente como uma sinfonia bem tocada.

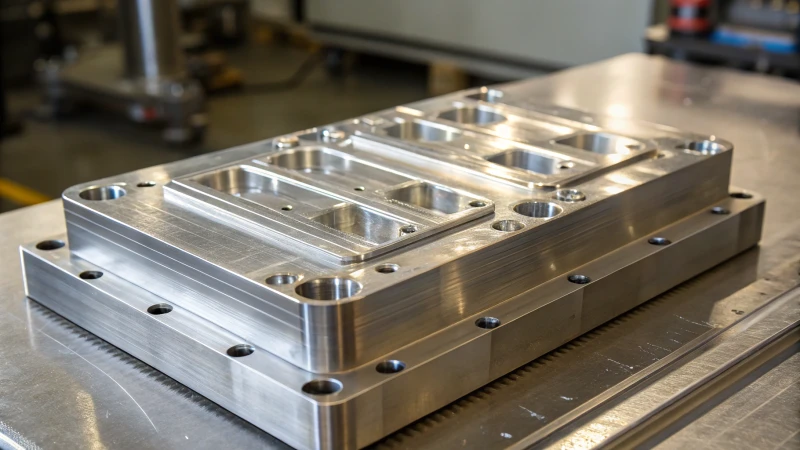

Projeto do sistema de corredor

Um bom sistema de corredor é como planejar uma rota de viagem perfeita. O tamanho certo e as formas redondas reduzem a perda de calor e a resistência, ajudando o material fundido a fluir sem esforço através do molde. Imagine um carro deslizando suavemente por uma rodovia. Evitar curvas fechadas é importante, assim como evitar lombadas surpreendentes!

As cavidades de material frio na extremidade do canal de fluxo agem como pequenas armadilhas para materiais frios. Isso pode atrapalhar sua jornada (fusão). Combinar seu tamanho com o volume do plástico e o ciclo de injeção proporciona sempre um passeio suave.

| Recurso | Importância |

|---|---|

| Tamanho do corredor principal | Garante um fluxo de fusão estável |

| Forma múltipla | Minimiza a resistência |

| Cavidades para materiais frios | Evita que materiais frios interrompam a fusão |

Superfícies de separação de moldes e ventilação

Escolher superfícies de peças moldadas é como escolher uma camisa que não precisa ser passada. Evitar superfícies de peças em áreas-chave evita marcas visíveis, assim como pular costuras complicadas evita rugas nas roupas. Com superfícies complexas, mesmo o fluxo de fusão reduz as linhas de solda.

O design de ventilação é muito importante. É como abrir janelas para deixar entrar ar fresco, evitando bolsas de ar que estragam o seu produto. Ranhuras de ventilação estratégicas nos cantos das cavidades ajudam, garantindo que tudo funcione perfeitamente.

Utilizando Estruturas Internas de Moldes

Estruturas internas de moldes guiam o derretimento como guias especializados conduzem turistas em passeios panorâmicos. Blocos ou ranhuras guia de fluxo orientam o caminho, preenchendo cada espaço uniformemente. Ajustar a rugosidade da superfície em áreas complicadas suaviza a viagem, semelhante a estradas recém-pavimentadas.

Para dicas práticas, explore nossas técnicas de moldagem por injeção de plástico 8 . Eles mostram a teoria com exemplos do mundo real. Ao refinar essas peças, os fabricantes melhoram enormemente o fluxo de fusão. Qualidade e eficiência se beneficiam disso.

Analise mais profundamente os projetos de sistemas de corredor 9 . Eles realmente afetam diferentes materiais e formas.

As portas centrais minimizam as linhas de fusão em moldes quadrados.Verdadeiro

As comportas centrais proporcionam fluxo radial uniforme, reduzindo as linhas de fusão.

Os canais redondos aumentam a perda de calor no fluxo de fusão.Falso

Na verdade, os corredores redondos minimizam a perda de calor e a resistência.

Como a rugosidade da superfície influencia os defeitos de fabricação?

Você já pensou em como algo tão básico como a textura da superfície afeta a qualidade de um produto? Às vezes, decide o sucesso ou o fracasso do produto.

A rugosidade da superfície é muito importante na fabricação. Afeta a forma como os materiais interagem e ajuda a reduzir defeitos. O ajuste fino das texturas de superfície permite que os fabricantes reduzam problemas como linhas de fusão e bolsas de ar. Este processo realmente melhora a qualidade do produto. Também aumenta a durabilidade. A durabilidade é muito importante.

O impacto da textura da superfície no fluxo de material

Quando explorei o design de moldes pela primeira vez, fiquei realmente surpreso. Mesmo pequenas mudanças na textura da superfície mudaram o comportamento dos materiais durante a produção. Imagine derramar mel sobre uma mesa lisa e depois sobre uma mesa áspera. A rugosidade da superfície afeta a forma como os materiais se movem. Uma superfície lisa permite que os materiais fluam uniformemente, preenchendo os moldes de maneira uniforme. Essa suavidade reduz defeitos como linhas de fusão.

| Nível de rugosidade | Efeito no fluxo de materiais |

|---|---|

| Alta Rugosidade | Maior resistência ao fluxo |

| Rugosidade Média | Controle de fluxo balanceado |

| Baixa Rugosidade | Fluxo mais suave e consistente |

Redução de defeitos por meio da otimização de superfície

Na moldagem por injeção, percebi rapidamente que ajustar a rugosidade da superfície do núcleo do molde é muito importante. É como afinar uma guitarra para obter um som perfeito. Com os ajustes certos, as taxas de defeitos podem cair drasticamente. Ajustar a rugosidade ajuda os materiais a se fundirem melhor, evitando bolsas de ar e junções irregulares.

- Exemplo : Certa vez enfrentei um projeto difícil. Em áreas propensas a desvios, a redução da rugosidade melhorou o fluxo do fundido e a qualidade da fusão.

Aplicações Práticas em Projeto de Moldes

Otimização da colocação do portão:

- A colocação adequada de portões de ponto único estimula o fluxo equilibrado de materiais. Para formatos complexos, o uso de um design de porta multiponto 10 ajuda a massa fundida a se encontrar uniformemente.

Projeto dos Sistemas de Corredor: Um bom tamanho do corredor e do coletor mantém o fluxo estável. Também reduz a perda de calor e minimiza estagnação e falhas.

| Elemento de design | Propósito |

|---|---|

| Tamanho do corredor principal | Estabiliza o fluxo, reduz a perda de calor |

| Cavidades para materiais frios | Retém o derretimento a frio, evita defeitos |

Sinergia de ventilação de ar e rugosidade superficial

Projetar aberturas de ventilação foi outra grande lição para mim. Moldes bem ventilados permitem que os gases escapem facilmente. Ajustar a rugosidade da superfície perto das aberturas de ventilação melhora a expulsão do ar e reduz a formação de defeitos.

- Estratégia de ventilação: A colocação de aberturas de ventilação em locais inteligentes garante o escape suave do ar e do gás, evitando bolsas de ar que levam a defeitos.

Conclusão

A rugosidade da superfície não é apenas um pequeno detalhe; é um fator chave na redução de defeitos de fabricação. Otimizá-lo melhora muito a qualidade e a confiabilidade do produto. Saber como ele interage com outras peças do projeto é crucial para obter os melhores resultados nos processos de fabricação.

Esta análise mostra a grande importância do gerenciamento cuidadoso da textura superficial no corte de defeitos em muitos usos.

A alta rugosidade superficial aumenta a resistência ao fluxo.Verdadeiro

A alta rugosidade cria atrito, dificultando o movimento do material.

A rugosidade da superfície não tem efeito nas taxas de defeitos.Falso

O ajuste da rugosidade otimiza o fluxo, reduzindo defeitos.

Conclusão

A otimização do projeto do molde por meio da colocação estratégica de portas, sistemas de canais e ventilação eficaz reduz significativamente as linhas de fusão, melhorando a aparência e a resistência do produto nos processos de moldagem por injeção.

-

Descubra como o posicionamento estratégico da porta melhora a aparência do produto, minimizando costuras visíveis. ↩

-

Aprenda sobre o papel crítico da colocação da porta na obtenção de produtos livres de defeitos. ↩

-

Aprenda sobre comportas de ponto único e como elas garantem um fluxo de fusão uniforme em moldes com geometrias simples. ↩

-

Entenda as causas das linhas de fusão e como o projeto adequado do canal pode evitá-las. ↩

-

Descubra por que a ventilação é vital para eliminar defeitos como armadilhas de ar em moldes. ↩

-

Aprenda sobre os parâmetros críticos que influenciam a eficácia com que um molde é ventilado. ↩

-

Explore estratégias para melhorar a eficiência da ventilação em moldes de injeção. ↩

-

Descubra aplicações práticas de orientação do fluxo de massa fundida em moldagem por injeção. ↩

-

Saiba como os sistemas de canais influenciam o fluxo de fusão e a qualidade do produto. ↩

-

Aprenda sobre estratégias de comporta multiponto para obter melhor distribuição do fundido em projetos de moldes complexos. ↩