Já se perguntou o que faz essas peças plásticas todos os dias ganharem de maneira tão perfeita? O segredo está na arte do design do molde de injeção.

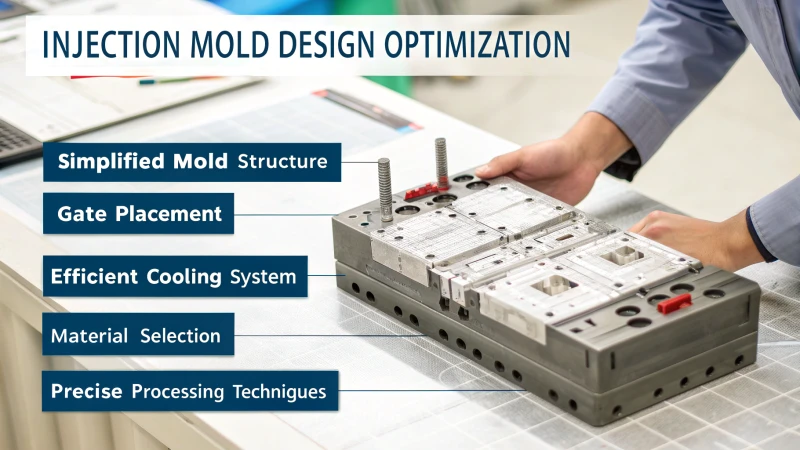

principais do DFM para otimizar o design do molde de injeção incluem estrutura simplificadora, posicionamento estratégico da porta, resfriamento eficaz, selecionando materiais apropriados e processamento preciso para aumentar a eficiência e reduzir defeitos.

Quando comecei a mergulhar no mundo da moldagem por injeção, esses princípios pareciam um quebra -cabeça complexo. Mas quando comecei a juntá -los, ficou claro como cada um desempenha um papel crítico. Deixe -me orientá -lo por cada um para lhe dar uma foto mais clara. Ao focar na simplificação de estruturas de moldes e na colocação estrategicamente, aprendi a tornar a produção não apenas eficiente, mas também mais suave. Trata -se de encontrar aquele ponto ideal onde o design encontra a funcionalidade sem comprometer a qualidade. Com o tempo, essas práticas se tornaram minhas estratégias, aprimorando significativamente meus resultados de design.

A simplificação da estrutura do molde aumenta a eficiência da produção.Verdadeiro

Uma estrutura de molde mais simples reduz a complexidade, melhorando a eficiência.

A colocação incorreta do portão leva a taxas de defeitos reduzidas.Falso

A colocação inadequada do portão aumenta as taxas de defeitos, e não as reduz.

- 1. Como o projeto da estrutura do molde afeta a eficiência?

- 2. Como o design do sistema de portão afeta a qualidade do produto?

- 3. Por que o design do sistema de refrigeração é crucial para o desempenho do molde?

- 4. Como escolho os materiais certos para moldes de injeção?

- 5. Como posso garantir a precisão no processamento?

- 6. Conclusão

Como o projeto da estrutura do molde afeta a eficiência?

Lembra -se da última vez que você teve um molde que simplesmente não cooperaria? Tudo se resume ao design.

O projeto eficiente da estrutura de molde aprimora a fabricação, otimizando superfícies de despedida, movimentos deslizantes, sistemas de ejeção e posições de portão, simplificando a produção, reduzindo custos e melhorando a qualidade do produto.

Design de superfície de partição

Refletindo sobre minhas próprias experiências, aprendi que a superfície de despedida é como preparar o cenário para uma peça - precisa estar certo. Uma superfície de despedida bem alinhada não apenas simplifica o molde, mas também reduz os custos de fabricação 1 . Vi em primeira mão como colocá -lo no contorno máximo pode fazer a montagem do núcleo e a cavidade molda uma brisa. É como montar um quebra -cabeça com menos peças.

Slider e design superior inclinado

Os controles deslizantes e os tops inclinados são os heróis desconhecidos ao lidar com undercuts ou orifícios laterais. Lembro -me de trabalhar em um projeto com orifícios laterais profundos e perceber um controle deslizante com o golpe certo foi minha graça salvadora para o Smoothing Demolding. É crucial garantir a confiabilidade do movimento - pense nela como precisando de um parceiro de dança que não perca um passo. Um mecanismo de guia robusto, como blocos resistentes a desgaste, garante que tudo se mova em harmonia.

Uma tabela poderia ilustrar:

| Recurso | Propósito | Melhores Práticas |

|---|---|---|

| Controle deslizante | Cortes inferiores | Derrame suficiente |

| Top inclinado | Undercuts oblíquos | Correspondência precisa do ângulo |

Design do sistema de ejeção

A distribuição uniforme de ejeção é fundamental. Aprendi com a experiência que alinhar mecanismos de ejeção com as características estruturais do produto podem evitar danos. Por exemplo, as partes planas se beneficiam dos ejetores de borda, enquanto aqueles com costelas de reforço precisam de pontos extras próximos a paredes mais espessas. Escolher o método de ejeção certo é como escolher a ferramenta certa para o trabalho - faz toda a diferença.

Design do sistema de portão

A seleção de posições do portão é semelhante a encontrar o local perfeito para uma nova planta em seu jardim - trata -se de garantir um crescimento equilibrado. A colocação adequada afeta a uniformidade do enchimento de fusão, o que, por sua vez, afeta a qualidade do produto. O uso de ferramentas como a análise do fluxo de molde pode guiá -lo para determinar as dimensões ideais da porta, reduzindo defeitos como marcas de encolhimento ou enchimento insuficiente.

Projeto do sistema de resfriamento

O resfriamento uniforme é crucial para evitar deformação ou desvios dimensionais. O layout do canal de resfriamento deve garantir o contato mesmo em todas as seções do molde. Eu experimentei diferentes layouts - aumentando ou a espiral para moldes complexos - e os achei eficazes no aumento da eficiência da transferência de calor.

Para obter informações sobre estratégias de refrigeração, considere explorar as técnicas avançadas de resfriamento 2 .

Seleção de material de molde e controle de precisão de processamento

Escolher o material certo pode parecer como selecionar o carro certo para uma longa viagem-a durabilidade e o desempenho não são negociáveis. Para moldes de alta saída, materiais como o aço P20 garantem a longevidade. O processamento de precisão é igualmente vital; As demandas de alta precisão, como nas lentes ópticas, requerem precisão no nível de mícrons. Equipamentos avançados, como os centros de usinagem CNC, mantêm essa precisão por meio de programação e controle exatos.

Explorar mais sobre como escolher os materiais de molde 3 que atendam às necessidades do seu produto pode ser esclarecedor. É fascinante como cada elemento no design do molde desempenha sua parte na obtenção de eficiência. A cada projeto, eu me sinto mais intrigado com os meandros envolvidos e o notável impacto que eles têm no sucesso da fabricação.

Uma superfície de despedida bem posicionada reduz os custos de fabricação.Verdadeiro

O posicionamento da superfície de despedida simplifica efetivamente o design do molde, reduzindo os custos.

Os canais de resfriamento devem sempre usar água para alta eficiência.Falso

A água é usada para alta condutividade, mas o óleo é melhor para controle preciso.

Como o design do sistema de portão afeta a qualidade do produto?

Já se perguntou como um pequeno ajuste pode melhorar drasticamente a qualidade dos produtos moldados por injeção?

O design do sistema de porta afeta crucialmente a qualidade do produto moldado por injeção, garantindo um fluxo de fusão de plástico uniforme, reduzindo defeitos e aumentando a aparência, alcançando assim a qualidade superior.

Entendendo o design do sistema de portão

Lembro -me da primeira vez que percebi como era o design crucial do sistema de portões. Eu estava trabalhando em um projeto para um novo gadget de tecnologia elegante e, apesar dos nossos melhores esforços, a estética não estava certa. O problema? Nosso design do sistema de portão.

Ao ajustar cuidadosamente como o plástico fundido entrou na cavidade do molde, conseguimos transformar a uniformidade e a integridade do produto final. Era um divisor de águas, não apenas para a aparência, mas também para a confiabilidade do gadget.

Importância da seleção da posição do portão

Decidir sobre o posicionamento do portão parecia resolver um quebra -cabeça naquela época. Trata -se de garantir que o derretimento enche uniformemente, evitando linhas de solda e aprisionamento do ar. Descobri que colocar portões no eixo de simetria fazia maravilhas para produtos simétricos, enquanto os portões de vários pontos eram um salva-vidas para itens maiores.

| Tipo de produto | Posição recomendada do portão |

|---|---|

| Peças simétricas | Eixo de simetria |

| Produtos longos | Multi-ponto para reduzir o caminho de fluxo |

Impacto na aparência e funcionalidade do produto

A aparência é tudo em eletrônicos de consumo. Aprendi que a colocação estrategicamente portões em superfícies ou áreas não visíveis fáceis de terminar ajudaram a manter essa aparência polida para as quais todos nos esforçamos. Quando se tratava de itens decorativos ou transparentes, portões latentes ou pinos minimizaram aquelas marcas de portão irritantes.

Escolhendo o tipo e tamanho certo do portão

Escolher o tipo de portão certo sempre parece escolher a ferramenta perfeita para o trabalho. Para peças menores, os portões laterais forneceram fluxo de fusão estável, mas quando a aparência era fundamental, os portões do ponto de identificação permitiram uma entrada rápida sem comprometer a aparência. Uma lição que aprendi desde o início foi que o tamanho do portão é crítico - muito grande, e você recebe encolhimento; Muito pequeno, e você está lutando com problemas de preenchimento.

O uso do software de análise de fluxo de molde 4 foi uma revelação. Ele retirou as suposições da determinação de dimensões com base na fluidez do material e no tamanho da peça.

Aplicação do mundo real do design do sistema de portão

Em um projeto memorável, envolvendo peças moldadas por injeção 5 , a implementação de um design estratégico de portão melhorou significativamente a qualidade do produto. O alinhamento com as necessidades estéticas e funcionais garantiu que nossos produtos finais não apenas atendam aos padrões - eles definiram novos.

Veja os componentes eletrônicos de alta qualidade 6 , por exemplo. A colocação precisa e o tamanho dos portões nos ajudaram a evitar defeitos que poderiam ter comprometido o desempenho em eletrônicos de consumo. Através do design atencioso, não apenas atendemos às expectativas dos clientes, mas as excedemos sem inflar os custos de produção. Empregando os centros de usinagem CNC 7 aprimorou ainda mais esse processo, oferecendo precisão e controle como nunca antes.

O design do sistema de portão afeta a qualidade do produto na moldagem por injeção.Verdadeiro

O design do portão determina o fluxo de fusão, impactando a uniformidade e a integridade.

O dimensionamento inadequado do portão não tem impacto nos defeitos do produto.Falso

O dimensionamento incorreto pode causar encolhimento, defeitos flash ou problemas de preenchimento.

Por que o design do sistema de refrigeração é crucial para o desempenho do molde?

Já se perguntou por que o desempenho do molde pode fazer ou quebrar um produto? Está tudo no design de refrigeração!

Um sistema de resfriamento bem projetado é vital para o desempenho do molde, pois garante distribuição de calor uniforme, reduzindo os tempos de deformação, redução do ciclo, melhorando a qualidade da peça, aumentando a eficiência e a extensão da vida útil do molde.

O papel do resfriamento uniforme

Lembro-me de quando mergulhei no mundo da fabricação de mofo, percebendo que o resfriamento uniforme era semelhante a encontrar o equilíbrio perfeito em assar-muito calor aqui, não é o suficiente lá, e você acaba com um bolo desigual. Na fabricação de mofo, um layout de canal de resfriamento de resfriamento 8 é o segredo para uniformizar a distribuição de temperatura na cavidade do molde. Essa consistência impede problemas irritantes, como a deformação, o que é crucial para manter a precisão e a precisão dimensional para as quais todos nos esforçamos. Para esses moldes intrincados, o uso de desenhos em espiral ou de várias camadas pode realmente acertar esse resfriamento consistente.

| Tipo de molde | Método de resfriamento |

|---|---|

| Simples | Linha reta |

| Complexo | Espiral |

| Grande | Multi-camada |

Impacto nos tempos de ciclo

Quem não gosta de fazer as coisas mais rapidamente? Sistemas de refrigeração eficientes são como o Turbo Boost para a velocidade de produção. Ao ajustar a taxa de fluxo, a temperatura e a pressão do meio de resfriamento, vi como os fabricantes podem reduzir significativamente os tempos do ciclo. É como a diferença entre cozinhar lentamente um ensopado e o uso de uma panela de pressão-ciclos mais rápidos significam mais peças agitadas em menos tempo, aumentando a produtividade e reduzindo os custos. O ajuste desses parâmetros não apenas acelera o resfriamento, mas também atinge esse ponto ideal entre eficiência e qualidade.

Importância da seleção do meio de refrigeração

Escolher o meio de resfriamento 9 parecia selecionar o vinho perfeito para complementar uma refeição. A água geralmente está no topo da lista devido à sua alta condutividade e acessibilidade térmica. Mas aprendi da maneira mais difícil que alguns moldes são comedores exigentes; Eles precisam de petróleo ou refrigerantes especiais para controle preciso da temperatura ou para evitar problemas de ferrugem.

Os fatores a serem considerados ao selecionar um meio de resfriamento incluem:

- Condutividade Térmica

- Custo

- Resistência à corrosão

Integração com estrutura de molde

A harmonia entre o sistema de resfriamento e a estrutura do molde não pode ser exagerada. Vi designs em que os canais de resfriamento interferem em componentes como sistemas de ejeção ou controles deslizantes, causando mais dores de cabeça do que soluções. A integração adequada garante que os canais de resfriamento melhorem, em vez de impedir a funcionalidade ou manutenção.

A colocação estrategicamente de canais de resfriamento perto de pontos de acesso, como costelas ou seções de paredes grossas, pode aumentar drasticamente a eficiência da transferência de calor.

Parâmetros de monitoramento e controle

Manter o controle do fluxo médio de resfriamento 10 , a temperatura e a pressão são cruciais. Muito fluxo pode levar a marcas de material frio - pense em queimaduras no freezer nas sobras - enquanto muito pouco fluxo pode não esfriar o suficiente.

A manutenção de parâmetros ideais garante qualidade consistente da peça e prolonga a vida útil do serviço do molde. Os sistemas de monitoramento em tempo real podem fornecer informações inestimáveis para manter tudo funcionando sem problemas.

Esses elementos não são apenas jogadores secundários; Eles são centrais para alcançar o desempenho de alto nível na fabricação de moldes.

O resfriamento uniforme evita a deformação do molde.Verdadeiro

Mesmo a distribuição de temperatura na cavidade do molde evita a deformação.

A água é sempre o melhor meio de resfriamento para moldes.Falso

Embora comum, a água não é ideal para moldes que precisam de controle preciso ou resistência à ferrugem.

Como escolho os materiais certos para moldes de injeção?

A escolha de materiais para moldes de injeção parece escolher os ingredientes certos para uma receita transmitida por gerações. É tudo sobre equilíbrio, tradição e uma pitada de criatividade.

Selecione os materiais de molde de injeção, pesando durabilidade, maquiagem e custo. Aços de alta qualidade como P20 e H13 proporcionam desempenho robusto, enquanto as ligas de alumínio são econômicas para corridas menores de produção.

Compreendendo as propriedades do material do molde

Quando comecei a trabalhar com moldes de injeção, percebi que escolher o material certo é como encontrar o par de sapatos perfeito - ele precisa se encaixar exatamente em conforto e longevidade. Aqui está o que aprendi:

-

Durabilidade : se você estiver eliminando altos volumes, materiais como P20 ou aço H13 são os seus preferidos. Eles são biscoitos difíceis, oferecendo alta dureza e força.

-

MACHINABILIDADE : O tempo é dinheiro e alguns materiais são mais fáceis de usar do que outros. Por exemplo, quando trabalhei em um pequeno projeto de lote, as ligas de alumínio me salvaram tempo e custos.

-

Tratamento térmico : é como marinar a carne antes de cozinhar - o tratamento térmico pronta para as propriedades do material, garantindo que seu molde mantenha sua forma ao longo do tempo.

Avaliando a relação custo-benefício

O orçamento é sempre complicado. Aqui está um instantâneo do que os diferentes materiais trazem para a mesa:

| Material | Caso de uso | Nível de custo |

|---|---|---|

| Aço P20 | Moldes precisos e de alto volume | Alto |

| Aço H13 | Aplicações de moldagem de alta pressão | Alto |

| Alumínio | Protótipos, produção de baixo volume | Moderado |

| Liga de zinco | Aplicações não críticas de baixo custo | Baixo |

Equilibrar custos iniciais com benefícios de longo prazo é fundamental. Pela minha experiência, o investimento em materiais de qualidade geralmente compensa em termos de manutenção reduzida e vida útil mais longa.

Impacto do projeto da estrutura de molde

Projetar um molde é uma arte. Certa vez, lutei com um molde complexo até aprender a simplificar o design da superfície de despedida. Colocá -lo no contorno máximo não apenas reduziu a complexidade, mas também facilitou o processamento e a montagem.

- Considerações sobre Demoulding : O posicionamento das superfícies de separação minimiza estrategicamente as marcas visíveis nas superfícies. Para produtos com orifícios laterais, o uso de controles deslizantes garante a Demoulding suave.

Para obter mais informações sobre a simplificação da estrutura de moldes 11 , considere consultoria recursos que discutem o design da superfície de separação e sua influência na eficiência da produção.

Design do sistema de refrigeração e sua influência

O sistema de refrigeração é como o CA no seu carro - essencial para manter uma temperatura uniforme. Um layout de canal de resfriamento uniformemente distribuído evita defeitos como deformação.

- Escolhendo meio de resfriamento : enquanto a água é comum devido à sua eficiência, às vezes casos específicos podem exigir alternativas como petróleo ou ar.

A seleção do material certo não apenas afeta os custos iniciais, mas também afeta a eficiência geral e a durabilidade do seu processo de produção. É uma jornada de tentativa, erro e triunfos - que eu cresci para apreciar ao longo dos anos.

O aço P20 é adequado para moldes de alto volume.Verdadeiro

O aço P20 oferece alta dureza e resistência, ideal para uso repetido.

O alumínio é o material de molde mais caro.Falso

O alumínio é moderado em custo, adequado para produção de baixo volume.

Como posso garantir a precisão no processamento?

A precisão no processamento não é apenas um desafio técnico - é uma arte que requer paciência e habilidade. Todo detalhe é importante, do design ao resfriamento, tornando cada etapa uma peça vital do quebra -cabeça.

Garanta a precisão do processamento, concentrando -se no design estratégico de moldes, resfriamento ideal e usinagem avançada. As principais práticas incluem seleção de material adequada, design eficiente do sistema de portões e utilização de tecnologias de ponta.

Quando mergulhei no mundo do design do molde, aprendi rapidamente que a precisão era mais do que apenas uma palavra da moda. Foi a diferença entre um produto que atendeu às expectativas e que as excedeu. Vamos começar com o design da estrutura do molde.

Projeto de estrutura de molde

Projeto de superfície de separação: Uma vez, eu estava trabalhando em um molde para uma parte eletrônica de consumo e percebi o quão crucial era a posição da superfície de despedida. Ao simplificar a estrutura, facilitei a montagem e o processamento. Evitar superfícies complexas, como linhas torcidas, pode ser um desafio, mas vale a pena reduzir os custos e diminuir a montagem. Considere a aparência do produto e a Demouding 12 , colocando superfícies de despedida, onde eles afetam minimamente a estética.

Slider e design superior inclinado: imagine tentar tirar um bolo de uma panela sem lubrificar - os lideradores no design do molde são como a camada essencial de manteiga. Para aqueles preços complicados ou orifícios laterais, os guias confiáveis garantem que tudo se mova suavemente, o que significa menos dores de cabeça durante o Demolding.

Design do sistema de ejeção

Distribuição de ejeção uniforme: lembro -me da primeira vez que julguei mal os pontos de ejeção, resultando em danos ao produto devido à força desigual. A colocação de ejetores estrategicamente perto de áreas mais grossas ajudou a mitigar esses riscos e melhorou a qualidade geral do produto.

Métodos de ejeção apropriados: Escolher o método de ejeção certo é como escolher a ferramenta certa para um trabalho. Para peças com necessidades de alta qualidade de superfície, as placas de empurrões geralmente fazem maravilhas.

Design do sistema de portão

| Posição do portão | Melhores práticas |

|---|---|

| Recheio de fusão uniforme | Posicione portões para permitir o preenchimento até a cavidade e evitar defeitos como marcas de solda. |

| Consideração da aparência | Evite portões nas principais áreas funcionais ou estéticas, optando por portões latentes, se necessário. |

Selecionar o tipo de portão certo é crucial. Trata-se de equilibrar a aparência com a funcionalidade-os portões do lado são ótimos para peças de tamanho médio, enquanto os portões de ponta de pinos 13 se encaixam perfeitamente em aparência de alta qualidade.

Projeto do sistema de resfriamento

Layout do canal de água de resfriamento: um dos meus mentores me disse que o resfriamento é metade da batalha no design do molde. É verdade; Garantir o resfriamento uniforme impede a deformação. Para formas complexas, um layout de canal em espiral ou de várias camadas pode manter a consistência entre as superfícies.

Médio de resfriamento e controle de parâmetros: a água é geralmente o meu preferência para resfriamento devido às suas propriedades térmicas. Controlar as taxas de fluxo é essencial para evitar defeitos como marcas de material frio causadas por resfriamento excessivo.

Seleção de material de molde e controle de precisão de processamento

Seleção de material: escolher o material certo pode fazer ou quebrar um projeto. Para moldes de alta saída, materiais duráveis como o aço P20 são inestimáveis. Mas sempre considere a usinabilidade para manter os ciclos de fabricação eficientes.

Controle de precisão de processamento: tecnologias avançadas como a usinagem CNC garantem alta precisão de processamento, o que é crucial para formas complexas. São essas tecnologias que me permitem encontrar tolerâncias apertadas de forma consistente.

As superfícies de separação devem evitar linhas torcidas.Verdadeiro

As linhas torcidas aumentam a dificuldade de processamento, complicando o design do molde.

A água raramente é usada como meio de resfriamento em moldes.Falso

A água é comumente usada devido à sua excelente condutividade térmica.

Conclusão

principais do DFM para otimizar o design do molde de injeção incluem estruturas simplificadoras, colocação estratégica do portão, sistemas de refrigeração eficazes, seleção de materiais e processamento preciso para aumentar a eficiência e reduzir defeitos.

-

A compreensão do design da superfície da separação pode reduzir significativamente os custos de fabricação, simplificando a estrutura do molde. ↩

-

As técnicas avançadas de refrigeração avançadas ajudam a otimizar o desempenho do molde, garantindo distribuição uniforme de temperatura. ↩

-

A escolha de materiais de molde apropriados aprimora a durabilidade e a eficiência adaptadas a necessidades específicas do produto. ↩

-

Descubra ferramentas de software para otimizar as dimensões do portão para obter uma melhor qualidade do produto. ↩

-

Saiba como o design estratégico do portão melhora a qualidade da peça moldada por injeção. ↩

-

Explore como o design preciso do portão aprimora o desempenho do componente eletrônico. ↩

-

Descubra como a tecnologia CNC melhora a precisão do portão em moldes. ↩

-

Este link explora por que o resfriamento uniforme é essencial na prevenção de defeitos como deformação, garantindo peças moldadas de alta qualidade. ↩

-

Este link fornece informações sobre a seleção de meios de resfriamento adequados com base em propriedades térmicas e custo-efetividade. ↩

-

Este link oferece métodos para otimizar os parâmetros de fluxo para garantir um resfriamento eficiente sem comprometer a qualidade da peça. ↩

-

Descubra técnicas para simplificar as estruturas de mofo, otimizando o design da superfície de separação. ↩

-

Entenda como as superfícies de despedida afetam a aparência do produto e a eficiência de desmembramento. ↩

-

Saiba por que os portões de ponto são preferidos para produtos de aparência de alta qualidade. ↩