Você já se perguntou como pode tornar seus projetos de moldes de injeção não apenas bons, mas excelentes?

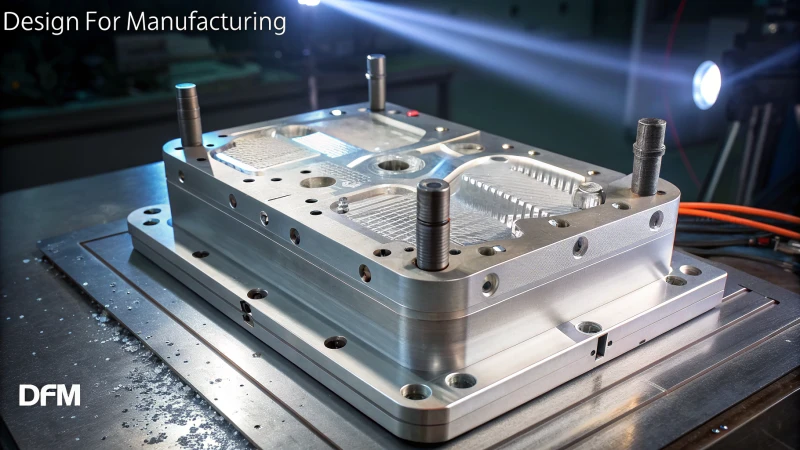

A integração de DFM ( Design for Manufacturing) no projeto de moldes de injeção agiliza a produção, reduz custos e melhora a qualidade, abordando as restrições de fabricação desde o início, resultando em moldes mais fáceis de produzir, ciclos eficientes e produtos superiores.

Lembro-me de quando descobri o poder dos princípios do Design para Manufatura ( DFM ) em meus próprios projetos. Foi como encontrar o ingrediente secreto que transformou meus projetos medíocres em obras-primas. Imagine criar moldes que não apenas atendam às necessidades funcionais, mas também fluam pela produção sem problemas. Essa é a verdadeira mágica do DFM — trata-se de visão de futuro, planejamento e tomada de decisões informadas que trazem grandes benefícios a longo prazo.

Permita-me apresentar algumas estratégias e compartilhar histórias práticas onde o DFM transformou desafios em triunfos, revelando como ele pode revolucionar o seu processo de projeto de moldes.

O DFM reduz os custos de produção de moldes de injeção.Verdadeiro

Ao considerar as restrições de fabricação, o DFM minimiza o desperdício e as ineficiências.

Ignorar os princípios do DFM (Design for Manufacturing) melhora a qualidade do produto.Falso

Negligenciar o DFM (Design for Manufacturing) frequentemente leva a falhas de projeto e aumento de erros de produção.

- 1. Quais são os princípios fundamentais do design para manufatura?

- 2. Como o DFM reduz os custos de produção no projeto de moldes?

- 3. Como o Design para Manufatura Aprimora a Qualidade do Produto?

- 4. Como os projetistas podem implementar o DFM (Design for Manufacturing) nos estágios iniciais do projeto de moldes?

- 5. Quais são os erros comuns a evitar ao aplicar os princípios do DFM?

- 6. Como os estudos de caso do mundo real ilustram os benefícios do DFM?

- 7. Conclusão

Quais são os princípios fundamentais do design para manufatura?

Já teve aquele momento em que tudo simplesmente se encaixa? É isso que do DFM fazem pelo design de produto — fazem com que tudo se encaixe perfeitamente. Vamos mergulhar nesses princípios revolucionários.

Os princípios fundamentais do Design para Manufatura incluem simplicidade, padronização, minimização de peças e facilidade de montagem para aumentar a eficiência, reduzir custos e melhorar a qualidade do produto no processo de fabricação.

Simplificação do Design

Muitas vezes, percebi que simplificar um projeto pode ser como resolver um quebra-cabeça, onde cada peça se encaixa perfeitamente para formar um todo coerente. É como quando simplifiquei o projeto de um dispositivo¹ , reduzindo suas peças e complexidades, o que não só acelerou a produção, como também minimizou erros. Com menos componentes, o tempo de montagem diminui, tornando todo o processo mais eficiente.

Padronização de componentes

, me deparei com uma situação em que precisávamos de uma peça que não estava prontamente disponível, o que causou atrasos dispendiosos. Foi aí que percebi o poder da padronização² . Ao usar peças comuns em diferentes produtos, reduzimos o tempo de espera e economizamos dinheiro. É como ter um carregador universal para todos os seus dispositivos — simplesmente facilita a vida.

| Beneficiar | Descrição |

|---|---|

| Economia de custos | Reduz os custos de peças personalizadas |

| Consistência | Garante qualidade uniforme |

Minimizar o número de peças

Imagine montar um quebra-cabeça complexo com menos peças — é mais rápido e menos propenso a se desfazer com o tempo. Essa é a ideia por trás da minimização de peças em um produto. Em um dos meus projetos, combinar funcionalidades em componentes únicos reduziu os pontos potenciais de falha, aumentando a durabilidade e a confiabilidade. Esse princípio exige consideração cuidadosa durante a fase de projeto³ .

Facilidade de montagem

Nada é mais gratificante do que ver uma equipe montar com facilidade um produto que eu projetei. Ao garantir a facilidade de montagem, foco em criar peças intuitivas de manusear e que se encaixem perfeitamente, sem esforço. É como construir com peças de Lego — suave e simples. Garantir que os projetos sejam intuitivos de montar pode economizar tempo e reduzir erros na linha de produção.

Projetando para o Controle de Qualidade

Incorporar o controle de qualidade ao processo de projeto foi um divisor de águas para mim. Trata-se de adicionar recursos que permitam verificações rápidas durante a montagem. Lembro-me de ter implementado um recurso de alinhamento simples que reduziu drasticamente os tempos de inspeção e detectou problemas precocemente, evitando dores de cabeça mais tarde. Isso envolve a criação de projetos que sejam fáceis de inspecionar e testar durante os processos de produção, como os processos de montagem .

A simplificação reduz os erros de fabricação.Verdadeiro

Simplificar os projetos minimiza a complexidade, reduzindo possíveis erros e o tempo gasto.

Componentes padronizados aumentam os custos de peças personalizadas.Falso

A padronização reduz custos ao utilizar peças comuns, diminuindo a necessidade de peças personalizadas.

Como o DFM reduz os custos de produção no projeto de moldes?

Você já se perguntou como algumas empresas conseguem reduzir custos sem comprometer a qualidade? É como descobrir o ingrediente secreto de uma receita de sucesso. Vamos explorar como o DFM ( Design for Manufacturing) realiza essa mágica no projeto de moldes.

O DFM reduz os custos de projeto de moldes ao otimizar a geometria dos componentes, simplificar a montagem e eliminar recursos desnecessários, resultando em menos desperdício de material, produção mais rápida e redução de erros.

Otimizando a geometria dos componentes

Lembro-me da primeira vez que me deparei com um projeto de molde complexo. A quantidade de material envolvida era impressionante. Mas então, aplicando de DFM ( ), aprendi como focar na otimização da geometria do componente poderia reduzir o material utilizado sem sacrificar a qualidade. Não se trata apenas de economia de materiais — menos peso também significa custos de ferramental mais baixos, o que é sempre uma vantagem, na minha opinião.

Simplificando os processos de montagem

Houve um projeto em que o processo de montagem parecia um quebra-cabeça interminável. Ao redesenhar os moldes com menos peças e usar componentes padronizados, conseguimos otimizar todo o processo. As linhas de produção , de repente, funcionaram como máquinas bem lubrificadas, reduzindo o tempo de montagem e minimizando erros. É incrível o que a simplicidade pode fazer!

Reduzir recursos desnecessários

Certa vez, passei dias tentando descobrir por que um determinado molde estava custando tão caro. Descobri que ele estava sobrecarregado com recursos desnecessários. O DFM (Design for Manufacturing) me ensinou a eliminá-los, o que não só simplificou o processo de fabricação , como também reduziu drasticamente os custos extras de usinagem. Menos realmente pode ser mais.

Aproveitando a tecnologia avançada

A incorporação de tecnologias avançadas como CAD e CAM revolucionou meu trabalho. A precisão com que podemos simular e modelar hoje em dia nos permite detectar problemas potenciais logo no início. Essa capacidade de antecipação nos poupa de ajustes dispendiosos na pós-produção e mantém os projetos dentro do orçamento.

| Benefícios do DFM | Impacto nos custos |

|---|---|

| Geometria Otimizada | Redução do uso de materiais |

| Montagem simplificada | Ciclos de produção mais rápidos |

| Recursos desnecessários foram eliminados | Custos de ferramental mais baixos |

| Uso de tecnologia avançada | Menos erros na pós-produção |

Ao adotar esses princípios, pude constatar em primeira mão como os fabricantes podem reduzir os custos de produção sem comprometer os altos padrões de qualidade. Trata-se de trabalhar de forma mais inteligente, não mais árdua.

O DFM reduz o uso de materiais otimizando a geometria dos componentes.Verdadeiro

O DFM (Design for Manufacturing) foca-se no design eficiente, minimizando o uso de materiais sem comprometer a qualidade.

Simplificar os processos de montagem aumenta os erros de produção.Falso

Simplificar os processos de montagem reduz a probabilidade de erros, resultando em operações mais eficientes.

Como o Design para Manufatura Aprimora a Qualidade do Produto?

Lembro-me do meu primeiro contato com o Design para Manufatura ( DFM ) e de como ele transformou minha abordagem em relação à qualidade e confiabilidade do produto.

O Design para Manufatura ( DFM sigla em inglês) melhora a qualidade do produto ao alinhar o projeto com as capacidades de fabricação, reduzindo erros e aumentando a eficiência.

Compreendendo os princípios do DFM

A jornada no Design para Manufatura ( DFM ) foi reveladora para mim. Percebi o quão crucial era adaptar meus projetos para se adequarem ao processo de fabricação. Não se tratava apenas de criar algo bonito no papel; tratava-se de garantir que o projeto fosse prático e pudesse ser fabricado sem problemas. Ao considerar as restrições de fabricação , consegui otimizar a produção, o que fez toda a diferença.

Benefícios do DFM

Um dos aspectos mais gratificantes da adoção do DFM tem sido a notável redução nos custos de fabricação e nos defeitos. Projetar produtos que sejam simples de fabricar significa que há menos margem para erros, o que reduziu drasticamente os atrasos na produção . A consistência na qualidade do produto tem sido notável.

Exemplos de implementação DFM

- Seleção de Materiais: Certa vez, escolhi um plástico específico para um projeto porque ele tinha propriedades uniformes que reduziam o encolhimento e a deformação. Foi uma pequena mudança, mas o impacto na qualidade do produto foi significativo.

- Otimização de tolerâncias: Definir tolerâncias realistas sempre foi uma prioridade. Garantir que as peças se encaixem bem não só reduz o tempo de montagem, como também melhora a confiabilidade. É como montar um quebra-cabeça onde cada peça se encaixa perfeitamente.

- Simplicidade no Design: Simplificar designs tornou-se algo natural para mim. Focar na funcionalidade essencial e eliminar recursos desnecessários reduziu o risco de defeitos.

| Prática DFM | Impacto na qualidade |

|---|---|

| Seleção de Materiais | Reduz defeitos como empenamento e rachaduras |

| Otimização de Tolerância | Garante peças com melhor encaixe |

| Simplicidade no design | Reduz a complexidade e os erros potenciais |

Desafios na implementação do DFM

Apesar de todos esses benefícios, a implementação do DFM de projeto é difícil. Às vezes, me vejo em conflito entre a necessidade de recursos inovadores e a manutenção de métodos consagrados que não exigem ferramentas avançadas .

Em última análise, o DFM tornou-se parte integrante do meu trabalho, ajudando-me a alinhar projetos com capacidades de fabricação para aprimorar a qualidade do produto. Para alguém como eu, que prospera com precisão e eficiência, compreender e aplicar do DFM tem sido incrivelmente gratificante.

O DFM reduz os custos de fabricação e os defeitos.Verdadeiro

Projetar visando a fabricação minimiza erros e atrasos na produção.

Projetos complexos melhoram a confiabilidade do produto em DFM (Design for Manufacturing).Falso

Simplificar os projetos reduz erros, aumentando a confiabilidade e a funcionalidade.

Como os projetistas podem implementar o DFM (Design nos estágios iniciais do projeto de moldes?

Já sentiu a adrenalina de criar um design que une beleza e funcionalidade na perfeição? Essa é a magia do Design para Manufaturabilidade ( DFM ), especialmente no design de moldes. Vamos explorar como integrar o DFM às suas etapas iniciais de design de forma harmoniosa.

Para implementar o DFM (Design nos estágios iniciais do projeto de moldes, concentre-se na seleção de materiais, na simplicidade geométrica e no feedback colaborativo. Utilize ferramentas CAD para simulações, a fim de prever problemas de produção e aprimorar a capacidade de fabricação.

Entendendo o papel da seleção de materiais

A seleção de materiais tornou-se a pedra fundamental do meu trabalho. É incrível como escolher o material certo pode mudar tudo. Percebi que precisava considerar fatores como taxas de contração e propriedades térmicas desde o início para garantir que a durabilidade e o desempenho do molde não fossem comprometidos.

| Tipo de material | Considerações importantes |

|---|---|

| Plástico | Encolhimento, resistência ao calor |

| Metal | Durabilidade, Usinabilidade |

Analisando a Complexidade Geométrica

Inicialmente, eu era atraído por designs complexos, mas logo aprendi que a simplicidade é fundamental. Ao reduzir a complexidade geométrica desnecessária, pude evitar inúmeros problemas de produção e cortar custos drasticamente. As ferramentas CAD tornaram-se minhas melhores amigas, ajudando-me a simular possíveis problemas antes que eles surgissem. Utilize ferramentas CAD para simular e identificar possíveis desafios de produção .

Aproveitando os ciclos de feedback

Trabalhar em estreita colaboração com equipes multifuncionais me ensinou muito. Sessões regulares de feedback com engenheiros e especialistas em produção ajudaram a alinhar meus projetos com a realidade da fabricação. É como ter uma rede de segurança que detecta problemas potenciais logo no início.

Otimizando os processos de produção

A colaboração com fornecedores e fabricantes foi crucial. Compreender as suas capacidades permitiu-me aperfeiçoar os meus projetos para que se integrassem perfeitamente nos processos de produção existentes. Esta colaboração resumia-se, muitas vezes, a pequenos detalhes, documentados numa lista de verificação do processo :

- Especificações das ferramentas : Compatibilidade com as máquinas

- Tempo de ciclo : Velocidades de produção alvo

- Controle de Qualidade : Normas e verificações

Utilizando ferramentas CAD avançadas

As ferramentas avançadas de CAD foram um divisor de águas para mim. Elas ofereciam simulações capazes de prever o comportamento do molde em diversas condições, economizando tempo e recursos ao reduzir as tentativas e erros durante a produção. Seja na análise térmica ou nos testes de tensão, essas ferramentas forneciam informações que embasavam todas as decisões.

- Tipos de simulação:

- Análise Térmica

- Teste de estresse

- Dinâmica de fluxo

Cada projeto me ensinou algo novo sobre como incorporar o DFM ( Design for Manufacturing) nos estágios iniciais do projeto de moldes, garantindo eficiência e qualidade desde o princípio.

A seleção de materiais influencia as propriedades térmicas do molde.Verdadeiro

A escolha do material correto afeta a resistência térmica do molde.

Ignorar a complexidade geométrica reduz os custos de produção.Falso

Reduzir a complexidade, e não ignorá-la, melhora a capacidade de fabricação e reduz os custos.

Quais são os erros comuns a evitar ao aplicar do DFM ?

Navegar no mundo do Design para Manufatura ( DFM ) pode ser um pouco como andar na corda bamba — um passo em falso e você pode se encontrar em uma espiral de redesenho dispendiosa.

Evite erros comuns de DFM (Design for Manufacturing) considerando a viabilidade de fabricação, as restrições de materiais e as implicações de custo logo no início do processo de projeto, e colabore com as equipes de manufatura para otimizar a produção e reduzir custos.

Ignorar a viabilidade de fabricação na fase de projeto

Ignorar a viabilidade de fabricação no início do processo de projeto geralmente resulta em retrabalhos dispendiosos ou atrasos. Garanta que seu projeto atenda às capacidades de fabricação consultando engenheiros e usando ferramentas de projeto que simulam processos de produção.

| Aspecto do projeto | Possível erro | Solução |

|---|---|---|

| Tolerâncias | Muito apertado ou muito folgado | Equilibrar precisão e custo |

| Tamanho do componente | Ignorando os limites da máquina | Compatível com as especificações do equipamento |

Desconsiderando as restrições materiais

Escolher os materiais certos pode parecer navegar por um labirinto. No início da minha carreira, eu negligenciava como propriedades dos materiais, como resistência térmica ou resistência à tração, poderiam afetar o produto final. Selecionar materiais inadequados pode levar a falhas inesperadas ou despesas desnecessárias. Considere as propriedades dos materiais e sempre alinhe-as com o uso pretendido do produto e o método de fabricação.

Ignorando as implicações de custo

Havia um projeto complexo do qual eu me orgulhava muito — até perceber que os custos de ferramental estavam disparando. Foi uma dura lição sobre como a complexidade do projeto pode inflar os custos de produção. Realizar uma análise de custos durante a fase de projeto é um passo indispensável para mim, a fim de garantir a simplicidade e identificar possíveis economias.

Falta de colaboração inicial

Descobri que envolver a equipe de produção desde o início é como ter uma arma secreta. As ideias deles já me salvaram inúmeras vezes de erros de projeto. Reuniões regulares e ciclos de feedback agora fazem parte do meu fluxo de trabalho, facilitados por plataformas de colaboração que mantêm todos alinhados.

Ao assimilar esses ensinamentos e focar na colaboração, consegui aprimorar significativamente a viabilidade de fabricação dos meus projetos, mantendo-me fiel aos de DFM ( e garantindo fluxos de trabalho de produção mais eficientes.

Ignorar a viabilidade de fabricação leva a reformulações dispendiosas.Verdadeiro

Negligenciar a viabilidade de fabricação no projeto geralmente resulta em atrasos dispendiosos.

Para a fabricação, qualquer material é aceitável.Falso

Os materiais devem ser adequados ao uso do produto e às necessidades de fabricação para evitar falhas.

Como os estudos de caso do mundo real ilustram os benefícios do DFM ?

Você já se perguntou como algumas empresas conseguem economizar milhões e aumentar a eficiência apenas ajustando seus projetos?

Estudos de caso reais demonstram que o DFM (Design pode levar a grandes reduções de custos, melhor qualidade do produto e fabricação mais eficiente. Esses exemplos oferecem insights valiosos sobre como otimizar projetos para produção em larga escala.

O papel do DFM na redução de custos

Gostaria de compartilhar a história de uma empresa de eletrônicos de consumo que deu um passo ousado com o DFM ( for Manufacturing) para lidar com problemas de desperdício de materiais. Imagine fazer parte de uma equipe onde cada produção parecia um desperdício de dinheiro. Ao aplicar DFM , eles conseguiram reduzir o uso de materiais em impressionantes 20%, o que se traduziu em milhões em economia. É como encontrar um tesouro escondido que você nem sabia que tinha! Este caso realmente destaca como economias significativas podem ser alcançadas quando ajustes estratégicos de design são feitos.

-

Antes do DFM :

- Alto desperdício de materiais

- Aumento dos custos de produção

-

Após do DFM :

- Redução do consumo de materiais em 20%

- Obtivemos economias anuais significativas

Aprimorando a qualidade do produto por meio do DFM (Design

Lembro-me de ter lido sobre um fabricante de dispositivos médicos que recorreu ao DFM ( Design for Manufacturing) para resolver problemas persistentes de confiabilidade. Foi como ter uma revelação após constantes tentativas e erros — perceber que a colaboração estreita com a equipe de produção era fundamental. Ao corrigir falhas de projeto que levavam a erros de montagem, eles alcançaram um aumento de 15% na confiabilidade do produto. É uma prova do poder da melhoria da qualidade do produto por meio de mudanças de projeto bem pensadas .

Aumentando a eficiência da produção com DFM (Design

Na indústria automotiva, existe uma história inspiradora de um fabricante que decidiu otimizar o design de seus componentes para facilitar a montagem. Imagine reduzir o tempo de montagem em 30% — é como ganhar na loteria da eficiência! Este estudo de caso comprova que o aumento da eficiência na manufatura não é apenas um sonho quando os projetos estão alinhados com as capacidades de produção.

| Benefícios do DFM | Exemplos do mundo real |

|---|---|

| Redução de custos | Empresa de eletrônicos economizou milhões |

| Melhor qualidade do produto | Dispositivos médicos apresentaram aumento de confiabilidade |

| Eficiência de fabricação | Tempo de montagem reduzido na indústria automotiva |

Essas histórias de diferentes setores demonstram vividamente o poder transformador do DFM , oferecendo exemplos concretos de como seus princípios podem ser aplicados para alcançar resultados notáveis.

O DFM reduz o desperdício de materiais em 20%.Verdadeiro

Uma empresa de eletrônicos de consumo reduziu o uso de materiais em 20% com o DFM (Design for Manufacturing).

O DFM aumenta a confiabilidade do produto em 30%.Falso

Um fabricante de dispositivos médicos melhorou a confiabilidade em 15% com o DFM (Design for Manufacturing).

Conclusão

do DFM ( Design for Manufacturing) aprimoram o projeto de moldes de injeção, simplificando a produção, reduzindo custos e melhorando a qualidade por meio da integração precoce das restrições de fabricação e de estratégias de projeto eficientes.

-

Explorar essa relação proporcionará informações sobre como a simplificação do projeto pode melhorar a capacidade de fabricação e reduzir custos. ↩

-

Descubra como a padronização de componentes entre produtos pode levar a reduções significativas de custos e melhorias de eficiência. ↩

-

Descubra estratégias para reduzir o número de peças em projetos, a fim de melhorar a confiabilidade e simplificar a fabricação. ↩

-

Obtenha dicas práticas sobre como projetar produtos fáceis de montar, economizando tempo e reduzindo erros. ↩

-

Entenda por que a integração de recursos de controle de qualidade no projeto é essencial para o sucesso da fabricação. ↩

-

Descubra por que os processos de montagem simplificados são vitais para a eficiência de custos e a redução de erros na fabricação. ↩

-

Explore as vantagens de remover características não essenciais dos projetos para simplificar a fabricação e reduzir custos. ↩

-

Descubra como o reconhecimento precoce das limitações de fabricação pode ajudar a adaptar os projetos às capacidades de produção, reduzindo erros. ↩

-

Entenda como o DFM (Design for Manufacturing) eficaz pode mitigar atrasos típicos na produção, abordando problemas potenciais durante a fase de projeto. ↩

-

Conheça os métodos avançados de ferramentas que podem ser necessários para equilibrar custo e flexibilidade de projeto dentro do DFM (Design for Manufacturing). ↩

-

Este link fornece estratégias para simplificar projetos, reduzindo potenciais obstáculos à produção e melhorando a capacidade de fabricação. ↩

-

Os ciclos de feedback garantem que os projetos atendam às capacidades de fabricação, resultando em processos de produção mais eficientes. Este link explica como estabelecer sistemas de feedback eficazes. ↩

-

Aprenda sobre simulações avançadas que ajudam a prever o desempenho do molde, minimizando erros e melhorando a precisão do projeto. ↩

-

Explore ferramentas que simulam processos de produção, permitindo que os projetistas prevejam os desafios de fabricação com antecedência. ↩

-

Aprenda sobre as falhas dos materiais para escolher os materiais adequados para o seu projeto. ↩

-

Descubra métodos para analisar custos durante a fase de projeto, promovendo decisões econômicas. ↩

-

Encontre plataformas que aprimorem o trabalho em equipe e a documentação entre as equipes de projeto e de produção. ↩

-

Descubra como empresas economizaram milhões reduzindo o desperdício de materiais com base nos princípios do DFM (Design for Manufacturing). ↩

-

Aprenda como os princípios do DFM (Design for Manufacturing) melhoram a confiabilidade do produto e reduzem os erros de montagem em casos reais. ↩

-

Descubra como o alinhamento dos projetos com as capacidades de produção aumenta a eficiência nos processos de fabricação. ↩