Embarcar na jornada do projeto de moldes com múltiplas cavidades pode ser como navegar em um labirinto. Cada reviravolta apresenta novos desafios que podem atingir ou destruir seus objetivos de produção.

Os desafios do projeto de moldes com múltiplas cavidades incluem a obtenção de sistemas de passagem balanceados, o projeto de sistemas de resfriamento eficazes, a garantia da resistência estrutural do molde e a manutenção da consistência da qualidade do produto. As soluções envolvem técnicas de design otimizadas, materiais avançados e controles de processo precisos para mitigar esses problemas.

Mas não se preocupe! Estou aqui para guiá-lo através do labirinto de soluções que podem transformar esses desafios em trampolins para o sucesso.

Os moldes multicavidades produzem peças idênticas por ciclo.Verdadeiro

Os moldes com múltiplas cavidades são projetados para produzir múltiplas peças idênticas, aumentando a eficiência.

- 1. Como os moldes multicavidades diferem dos moldes familiares e de cavidade única?

- 2. Quais são as melhores práticas para projetar um sistema de portas balanceado?

- 3. Como a eficiência do sistema de resfriamento pode ser melhorada em moldes com múltiplas cavidades?

- 4. Qual o papel da seleção de materiais na integridade estrutural do molde?

- 5. Conclusão

Como os moldes multicavidades diferem dos moldes familiares e de cavidade única?

No domínio da moldagem por injeção, a escolha do tipo de molde certo é crucial para otimizar a eficiência e a qualidade da produção.

Os moldes com múltiplas cavidades produzem várias peças idênticas por ciclo, aumentando a eficiência, enquanto os moldes com cavidade única produzem uma peça por ciclo. Os moldes familiares produzem diferentes peças simultaneamente, adequadas para montagem de produtos. Cada tipo tem desafios e benefícios de design únicos, impactando os processos e custos de fabricação.

Compreendendo os tipos de molde

A moldagem por injeção é um processo de fabricação versátil usado para produzir peças plásticas por meio da injeção de material fundido em um molde. A escolha entre multicavidades 1 , de cavidade única e familiares impacta significativamente a eficiência da produção, o custo e a qualidade do produto.

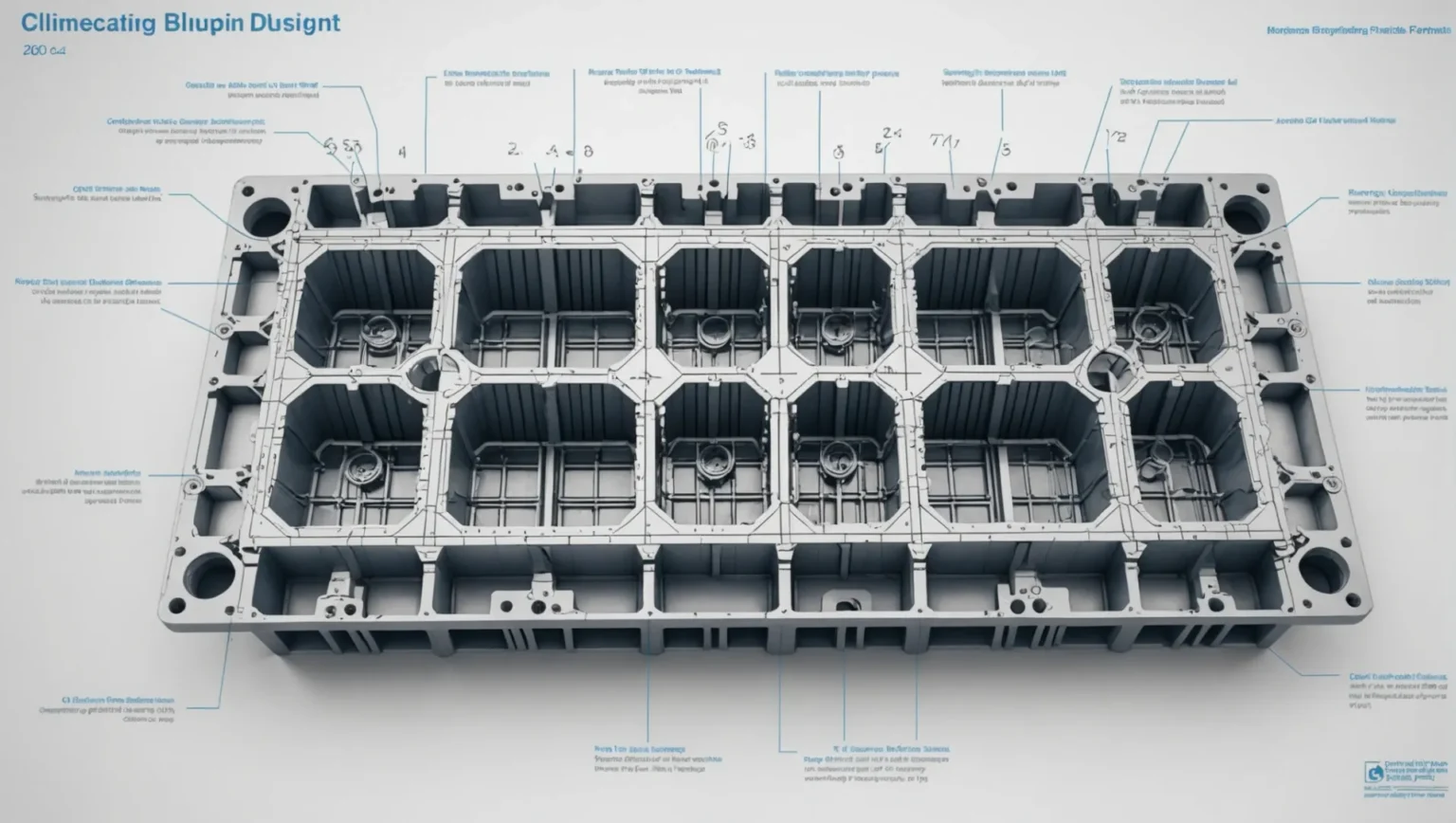

Moldes Multicavidades

- Eficiência e rendimento : Projetados para produzir várias peças idênticas em um único ciclo, os moldes com múltiplas cavidades aumentam a produtividade e reduzem os custos unitários. Isto é ideal para produção de alto volume.

- Complexidade do projeto : Esses moldes exigem projetos complexos para garantir enchimento e resfriamento uniformes em todas as cavidades. Conforme mencionado, equilibrar os sistemas de comutação e resfriamento é fundamental.

- Considerações sobre custos : Embora os custos iniciais com ferramentas sejam mais altos devido à complexidade, o custo por peça diminui significativamente com o aumento da produção.

Moldes de cavidade única

- Simplicidade e Controle : Produzindo uma peça por ciclo, esses moldes oferecem maior controle sobre o processo de moldagem. Eles têm um design mais simples, reduzindo possíveis defeitos causados por enchimento ou resfriamento irregular.

- Flexibilidade : Ideal para produção ou prototipagem de baixo volume, onde a precisão e os detalhes são priorizados em detrimento da quantidade.

- Implicações de custos : custos iniciais mais baixos, mas custo por peça potencialmente mais alto se for ampliado.

Moldes Familiares

- Variedade na produção : Únicos em sua capacidade de produzir peças diferentes em um ciclo, os moldes familiares são adequados para itens que serão montados juntos na pós-produção.

- Desafios de projeto : Requer um projeto meticuloso para garantir que diferentes peças recebam fluxo de material e resfriamento adequados. Essa complexidade pode levar a variações na qualidade da peça.

- Fatores Econômicos : Benéfico para tiragens de volume moderado de peças variadas, reduzindo os custos gerais de ferramentas ao consolidar a produção.

Comparando os principais recursos

| Recurso | Moldes Multicavidades | Moldes de cavidade única | Moldes Familiares |

|---|---|---|---|

| Eficiência de produção | Alto | Baixo | Moderado |

| Complexidade do projeto | Alto | Baixo | Alto |

| Volume de produção | Alto | Baixo | Moderado |

| Consistência de peças | Desafiante | Mais fácil | Variável |

| Eficiência de custos | Alto (no longo prazo) | Baixo (a menos que seja necessário um volume baixo) | Moderado (depende da variedade da peça) |

Em suma, a seleção do tipo de molde apropriado envolve fatores de ponderação como volume de produção, consistência das peças, complexidade do projeto e eficiência de custos. A compreensão das características distintas e dos desafios potenciais de cada tipo de molde permite que os fabricantes adaptem sua abordagem às necessidades específicas do projeto.

Os moldes com múltiplas cavidades são ideais para produção de grandes volumes.Verdadeiro

Eles produzem várias peças idênticas por ciclo, aumentando a eficiência.

Os moldes familiares oferecem a menor complexidade de projeto entre os tipos de molde.Falso

Os moldes familiares exigem um design meticuloso para garantir qualidade variada das peças.

Quais são as melhores práticas para projetar um sistema de portas balanceado?

Projetar um sistema de canais balanceado é fundamental para alcançar uniformidade e qualidade em processos de moldes com múltiplas cavidades.

As melhores práticas para projetar um sistema de comporta balanceado incluem a otimização das dimensões do canal, o uso de software de simulação de fluxo e o ajuste dos parâmetros de injeção. O emprego de dispositivos de balanceamento e avaliações regulares do sistema pode melhorar ainda mais a uniformidade do fluxo nas cavidades, garantindo resultados de alta qualidade.

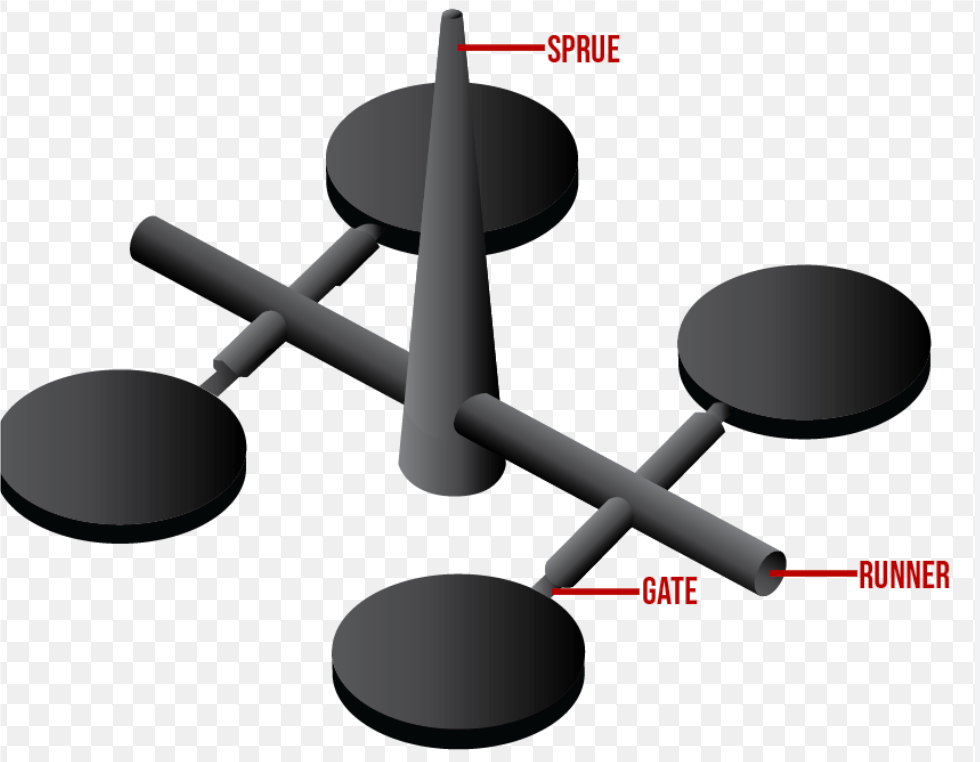

Compreendendo o equilíbrio do sistema de controle

Um sistema de canais balanceado garante que cada cavidade em um molde com múltiplas cavidades seja preenchida uniformemente. Isso é crucial para manter a consistência e a qualidade do produto. Um desequilíbrio pode fazer com que algumas cavidades sejam preenchidas de forma insuficiente ou excessiva, resultando em defeitos. Ao empregar uma abordagem sistemática, você pode mitigar esses desafios de forma eficaz.

Otimizando o Design do Corredor

O sistema de corredor 2 desempenha um papel significativo na obtenção do equilíbrio. Ajustando cuidadosamente o tamanho, formato e comprimento dos corredores, você pode equalizar a resistência ao fluxo em todas as cavidades. Considere usar canais com comprimentos e diâmetros semelhantes para minimizar variações no fluxo. Além disso, a implementação de software de simulação de fluxo pode ajudar a otimizar o projeto, identificando possíveis desequilíbrios antes do início da produção.

Usando dispositivos de balanceamento

Dispositivos de balanceamento, como manifolds e blocos de balanceamento, são componentes essenciais no sistema de disparo. Esses dispositivos ajudam a distribuir o fluxo uniformemente, compensando as diferenças na geometria e posição da cavidade. Avalie e ajuste regularmente esses componentes para manter o equilíbrio do sistema.

Parâmetros de injeção de ajuste fino

A velocidade de injeção, a pressão e a temperatura são parâmetros críticos que afetam o desempenho do sistema de comporta. Ao ajustar esses parâmetros, você pode melhorar o equilíbrio do fluxo nas cavidades. Considere o uso de máquinas de moldagem por injeção avançadas que permitem controle preciso sobre essas variáveis para garantir um desempenho ideal.

Avaliação Contínua e Adaptação

A avaliação regular do desempenho do sistema de portão é vital. Utilize ferramentas de análise de fluxo 3 para monitorar e ajustar o sistema conforme necessário, garantindo que ele se adapte a quaisquer alterações nos requisitos de produção ou nos materiais. A adoção de uma abordagem proativa à manutenção do sistema ajudará a manter o equilíbrio e a prevenir problemas de qualidade.

O software de simulação de fluxo otimiza o projeto do corredor.Verdadeiro

A simulação de fluxo ajuda a identificar desequilíbrios, otimizando as dimensões do corredor.

Dispositivos de balanceamento são desnecessários em sistemas de portão.Falso

Os dispositivos de balanceamento garantem uma distribuição uniforme do fluxo, crucial para o equilíbrio do sistema.

Como a eficiência do sistema de resfriamento pode ser melhorada em moldes com múltiplas cavidades?

Melhorar a eficiência do sistema de resfriamento em moldes com múltiplas cavidades é fundamental para alcançar uma qualidade consistente do produto e reduzir os tempos de ciclo.

Melhorar a eficiência do sistema de resfriamento em moldes com múltiplas cavidades envolve otimizar o projeto do canal de resfriamento, usar software de simulação, selecionar meios de resfriamento apropriados e manter controle preciso sobre temperatura e taxas de fluxo.

A importância do projeto do sistema de resfriamento

Em moldes com múltiplas cavidades, a eficiência do resfriamento não se trata apenas de velocidade, mas de uniformidade em todas as cavidades. Um sistema de resfriamento eficiente garante que os produtos moldados mantenham sua estabilidade dimensional e qualidade superficial, o que é crucial para a produção de grandes volumes.

Projetando canais de resfriamento ideais

O design dos canais de resfriamento afeta diretamente a eficiência com que o calor é removido do molde. O emprego de um layout de tubo de resfriamento distribuído uniformemente 4 pode aumentar significativamente a eficiência do resfriamento. Os canais devem ser posicionados estrategicamente para garantir que cada cavidade seja resfriada uniformemente. Isto envolve considerar a geometria das cavidades e as propriedades térmicas do material.

Opções de layout do canal de resfriamento

| Tipo de canal | Benefícios | Considerações |

|---|---|---|

| Canais espirais | Resfriamento aprimorado em formatos profundos ou complexos | Requer usinagem precisa |

| Resfriamento conformado | Acompanha o formato da cavidade, melhorando a uniformidade | Mais caro e complexo de produzir |

| Canais Diretos | Simples e econômico | Pode resultar em resfriamento irregular |

Utilizando software de simulação

Para lidar com as complexidades do projeto de sistemas de refrigeração, o uso de software avançado de simulação de refrigeração pode ser inestimável. Essas ferramentas permitem que os engenheiros visualizem e otimizem os caminhos de resfriamento, garantindo a máxima eficiência antes do início da produção real. Essa abordagem proativa reduz tentativas e erros nas iterações de moldes físicos.

Seleção e Controle do Meio de Resfriamento

Escolher o meio de resfriamento correto é outro fator crítico. A água é comumente usada, mas outros meios podem ser mais eficazes dependendo do polímero que está sendo moldado. Além disso, controlar a temperatura e a vazão deste meio é crucial. A implementação de controladores de temperatura e medidores de vazão 5 garante que o sistema permaneça estável, evitando qualquer inconsistência na qualidade do produto.

Monitoramento e Ajustes

O monitoramento e o ajuste regulares do sistema de refrigeração são necessários para manter sua eficiência ao longo do tempo. O uso de sensores habilitados para IoT pode fornecer dados em tempo real sobre variações de temperatura dentro do molde, permitindo ajustes imediatos quando necessário.

Ao compreender esses elementos e incorporá-los em seu processo de projeto de molde, você pode melhorar significativamente a eficiência do resfriamento em moldes com múltiplas cavidades.

Canais espirais melhoram o resfriamento em formatos complexos.Verdadeiro

Os canais espirais melhoram a eficiência do resfriamento em projetos de moldes complexos.

Canais retos garantem resfriamento uniforme em todas as cavidades.Falso

Canais retos podem levar a um resfriamento irregular devido à sua simplicidade.

Qual o papel da seleção de materiais na integridade estrutural do molde?

A seleção do material é fundamental para garantir a integridade estrutural do molde, impactando a durabilidade e o desempenho sob tensão.

A seleção do material é crucial para manter a integridade estrutural do molde. Materiais de alta qualidade, como ligas de aço, aumentam a resistência e a rigidez, evitando deformações ou danos durante a moldagem por injeção. A utilização de materiais com condutividade térmica adequada também auxilia no resfriamento eficaz, garantindo estabilidade dimensional e qualidade superficial dos produtos.

Importância da seleção de materiais no projeto de moldes

Quando se trata de moldes com múltiplas cavidades, a escolha do material desempenha um papel vital na determinação da integridade estrutural 6 . Materiais de alta resistência, como ligas de aço e aço pré-endurecido, são frequentemente preferidos. Esses materiais fornecem a rigidez necessária para suportar as altas pressões e tensões encontradas durante o processo de moldagem por injeção.

Um material cuidadosamente escolhido não só aumenta a durabilidade, mas também reduz o risco de deformação ou fissuras ao longo do tempo. Isto é especialmente crítico para moldes de múltiplas cavidades, que são inerentemente mais complexos e maiores que os moldes de cavidade única.

Impacto no desempenho do molde

A condutividade térmica do material afeta o processo de resfriamento – um fator significativo no desempenho do molde. O resfriamento eficaz garante que cada cavidade seja resfriada uniformemente, mantendo a estabilidade dimensional e a qualidade superficial dos produtos moldados. Materiais com propriedades térmicas adequadas ajudam a facilitar a dissipação eficiente do calor, minimizando empenamentos ou outros defeitos.

Por exemplo, certos aços-liga 7 possuem propriedades que melhoram tanto a eficiência de resfriamento como a resistência estrutural do molde. Esses aços são projetados especificamente para lidar com ciclos térmicos repetitivos sem comprometer o desempenho.

Avaliando propriedades de materiais

A seleção do material certo envolve a avaliação de várias propriedades, como dureza, resistência à tração e resistência à corrosão. A Tabela 1 abaixo descreve alguns materiais comuns usados na fabricação de moldes e suas principais propriedades:

| Material | Dureza (HRC) | Resistência à tração (MPa) | Resistência à corrosão |

|---|---|---|---|

| Liga de aço | 50-55 | 1500-2000 | Alto |

| Aço pré-endurecido | 35-45 | 1200-1500 | Moderado |

| Berílio Cobre | 30-40 | 1000-1300 | Alto |

Cada material oferece vantagens distintas, tornando essencial alinhar as propriedades do material com os requisitos específicos do projeto do seu molde.

Considerações para desempenho a longo prazo

O desempenho a longo prazo também pode ser influenciado pela resistência do material ao desgaste causado pelo uso repetido. A escolha de um material com resistência superior ao desgaste garante que o molde possa passar por vários ciclos de injeção sem degradação significativa.

Além disso, a realização de análise de elementos finitos 8 no projeto do molde pode ajudar a antecipar pontos de tensão e otimizar a distribuição do material dentro do molde. Esta abordagem permite aos projetistas tomar decisões informadas sobre o reforço de áreas específicas com estruturas de suporte adicionais ou a seleção de materiais alternativos quando necessário.

O aço-liga aumenta a resistência e a rigidez do molde.Verdadeiro

O aço-liga é conhecido por sua alta resistência, o que o torna ideal para moldes.

O aço pré-endurecido oferece baixa resistência à corrosão.Falso

O aço pré-endurecido tem resistência à corrosão moderada, não baixa.

Conclusão

Concluindo, abraçar os desafios do projeto de moldes multicavidades com soluções estratégicas pode melhorar significativamente a eficiência e a qualidade do produto.

-

Obtenha insights sobre as vantagens dos moldes com múltiplas cavidades em relação aos moldes com cavidade única.: Os moldes com cavidade única produzem um único produto por ciclo porque possuem apenas uma cavidade na qual as resinas plásticas podem ser injetadas. ↩

-

Aprenda sobre técnicas eficazes de projeto de canal para obter o equilíbrio ideal do fluxo.: Esta lição cobre os fatores a serem considerados ao implementar uma estratégia de múltiplos canais, como diferentes dimensões do canal impactam os comportamentos de enchimento e injeção… ↩

-

Explore ferramentas para monitorar e otimizar o fluxo em sistemas de moldagem.: O software de análise de fluxo de molde (MFA) simula o fluxo de plástico, o que permite elevar o design de peças e moldes para criar produtos de qualidade impecável. ↩

-

Aprenda sobre projetos estratégicos de canais de resfriamento para melhorar a eficiência do molde.: Painéis radiantes de frio em série com espaçamento variável de tubos podem reduzir a temperatura da superfície. •. Comparação de custos e queda de pressão de diferentes… ↩

-

Descubra ferramentas para controle preciso de sistemas de resfriamento de moldes.: Os reguladores de temperatura do molde SMARTFLOW controlam efetivamente as temperaturas da água de resfriamento do molde entre 80F e 120F para manter uma temperatura constante do molde. ↩

-

Explore insights detalhados sobre o impacto da escolha do material na resistência do molde: Aprenda como selecionar o material certo para o seu projeto de moldagem por injeção com esta visão geral técnica de resinas termoplásticas. ↩

-

Descubra como o aço-liga melhora o resfriamento e a resistência nos moldes.: Ligas como MoldMax, Moldstar ou Ampco podem ter um grande impacto no tempo do ciclo devido à sua excelente condutividade térmica. Eles também vêm… ↩

-

Aprenda como usar FEA para otimizar a distribuição de tensões em moldes.: A Análise de Elementos Finitos (FEA) é uma simulação especializada de uma entidade física usando o algoritmo numérico conhecido como Elementos Finitos… ↩