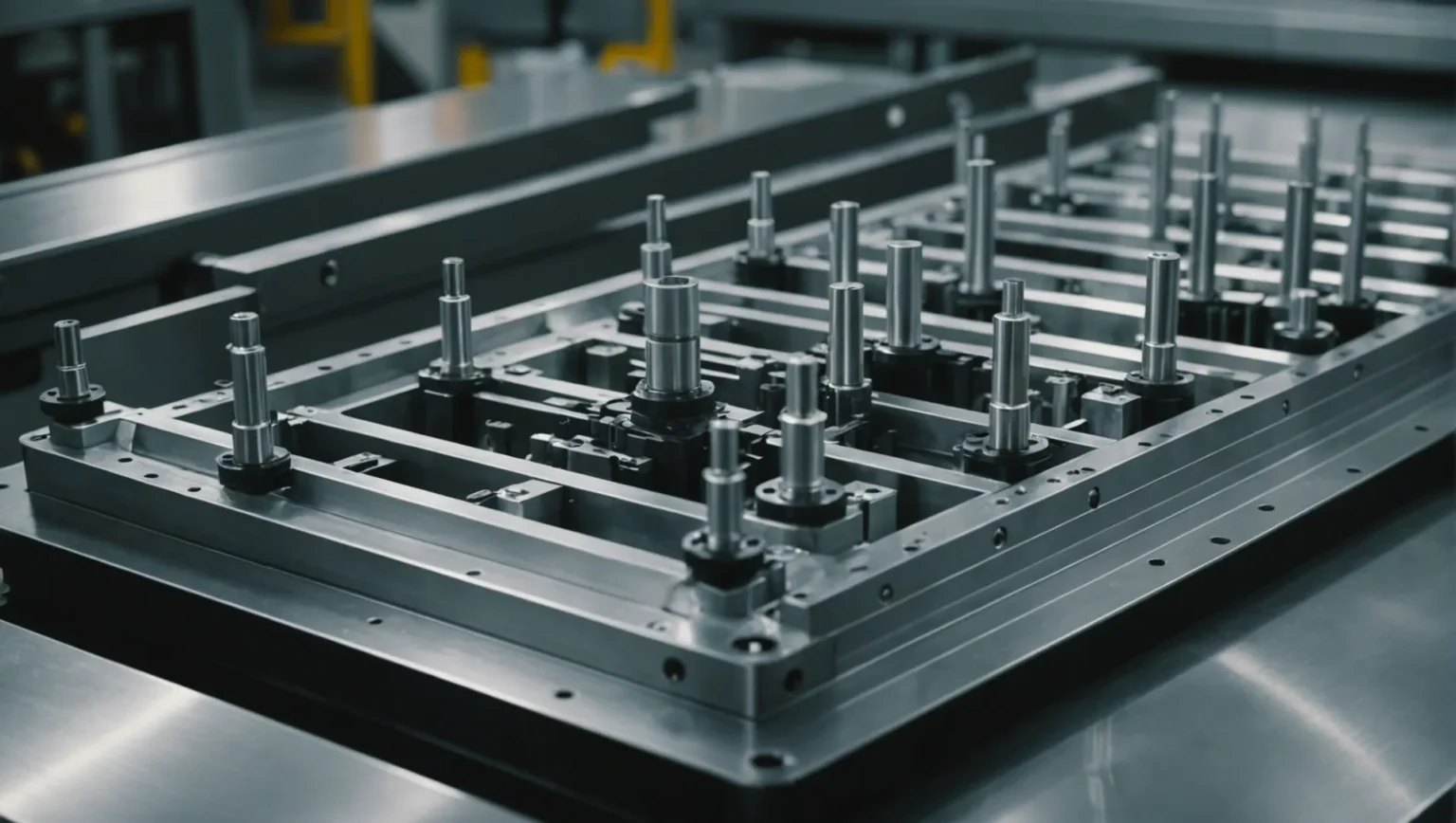

A moldagem por injeção é a base da fabricação moderna, permitindo a produção de peças plásticas complexas com precisão e eficiência.

A otimização do projeto do canal do molde de injeção envolve técnicas importantes, como tamanho do canal e otimização do layout, ajustes no projeto da porta, seleção de materiais, controle de temperatura e aproveitamento do software de análise de fluxo. Essas estratégias ajudam a melhorar a qualidade das peças, reduzir o desperdício e aumentar a eficiência da produção.

Embora compreender o básico proporcione uma vantagem imediata, aprofundar-se em cada técnica revela nuances cruciais para dominar a moldagem por injeção. Este guia abrangente explora essas estratégias detalhadamente, oferecendo insights que vão além da superfície para garantir uma implementação bem-sucedida.

Layouts de canais balanceados minimizam defeitos na moldagem por injeção.Verdadeiro

Layouts balanceados garantem distribuição uniforme do plástico, reduzindo encolhimento e empenamento.

Como o tamanho do corredor afeta o desempenho do molde?

O tamanho do canal em um molde de injeção impacta significativamente a eficiência e a qualidade das peças moldadas.

O tamanho do canal afeta o desempenho do molde, influenciando o fluxo do plástico, o tempo de resfriamento e o uso do material. Um tamanho de canal ideal minimiza o desperdício, garante o enchimento adequado e reduz defeitos. Equilibrar o diâmetro e o comprimento dos canais principais e secundários é essencial para uma moldagem eficiente e resultados de alta qualidade.

O papel do tamanho do canal principal no desempenho do molde

O canal principal 1 atua como o conduíte primário para o plástico fundido à medida que ele flui do bico da máquina de injeção para o molde. O diâmetro e o comprimento deste corredor influenciam diretamente o fluxo de material e o tempo de ciclo:

- Considerações sobre diâmetro : Um diâmetro grande pode parecer benéfico para reduzir a resistência ao fluxo, mas pode levar ao uso excessivo de plástico e a tempos de resfriamento mais longos. Por outro lado, um diâmetro muito pequeno pode dificultar o fluxo, causando enchimento incompleto e potenciais defeitos.

- Eficiência de comprimento : São preferidos canais principais mais curtos para minimizar a pressão e a perda de calor durante o fluxo do plástico, melhorando a eficiência geral.

Importância das Dimensões do Branch Runner

Os corredores ramificados distribuem o plástico fundido em diferentes cavidades dentro do molde. A forma e o tamanho destes canais são cruciais para um enchimento equilibrado e para evitar defeitos:

- Formatos transversais : Os canais circulares oferecem resistência mínima ao fluxo, mas são mais difíceis de processar. Em contraste, as formas trapezoidais equilibram a facilidade de fabricação com características de fluxo eficazes.

- Proporções de tamanho : As relações largura-profundidade ideais, normalmente entre 2:3 e 3:4, garantem fluxo plástico suficiente, mantendo a integridade estrutural.

Balanceamento de layouts de corredor

Em moldes com múltiplas cavidades, os layouts dos canais devem ser cuidadosamente projetados para garantir um enchimento uniforme:

- Layouts Balanceados : garantem que cada cavidade receba uma quantidade igual de plástico simultaneamente, reduzindo o risco de marcas de encolhimento e empenamento.

- Layouts desequilibrados : Às vezes necessários devido a restrições de projeto da peça, exigem ajustes meticulosos nas dimensões dos canais e nas posições das portas para obter um enchimento uniforme.

Otimização por meio de software de análise de fluxo

software avançado 2 , os engenheiros podem simular o fluxo de plástico através de projetos de canais propostos, identificando potenciais ineficiências ou defeitos antes da produção física do molde. Isso permite:

- Ajustes Preditivos : Fazendo alterações informadas no tamanho e layout do corredor com base em dados simulados.

- Controle de qualidade aprimorado : Garantindo que os moldes tenham um desempenho ideal em condições reais, reduzindo o desperdício e melhorando a consistência das peças.

O diâmetro maior do canal aumenta o tempo de resfriamento.Verdadeiro

Um diâmetro maior retém mais calor, prolongando a duração do resfriamento.

Os corredores circulares são mais fáceis de fabricar do que os trapezoidais.Falso

As formas circulares são mais difíceis de processar em comparação com as trapezoidais.

Quais são os benefícios de um layout de corredor balanceado?

Um layout de canal balanceado em moldes de injeção garante o preenchimento uniforme em múltiplas cavidades, melhorando a consistência do produto e reduzindo defeitos.

Um layout de canal balanceado garante distribuição uniforme do plástico fundido nas cavidades do molde, minimizando defeitos como encolhimento e empenamento. Essa abordagem otimiza a eficiência da produção e melhora a qualidade das peças, alcançando tempos e pressões de enchimento consistentes.

Compreendendo layouts de corredores balanceados

Um layout de canal balanceado é crucial em moldes de injeção com múltiplas cavidades. Garante que cada cavidade receba uma quantidade igual de plástico fundido ao mesmo tempo e pressão. Este equilíbrio é alcançado projetando o sistema de canal de modo que o caminho do fluxo do ponto de injeção até cada cavidade seja igual em comprimento e área de seção transversal.

Este princípio de design é essencial porque minimiza problemas comuns, como o enchimento desequilibrado, onde algumas cavidades podem encher mais rapidamente do que outras, levando a defeitos como encolhimento ou empenamento. Ao garantir que todas as cavidades sejam preenchidas uniformemente, os fabricantes podem manter alta consistência e qualidade do produto.

Vantagens de um layout de corredor balanceado

-

Consistência na qualidade da peça

Ao conseguir um enchimento uniforme, um layout de canal equilibrado reduz as variações nas dimensões e na aparência das peças. Isto é particularmente importante para componentes que exigem alta precisão e apelo estético.

-

Defeitos reduzidos

Defeitos comuns de moldagem, como marcas de encolhimento, empenamento e marcas de afundamento, são minimizados com um sistema de canal balanceado. Isso acontece porque cada cavidade vivencia a mesma dinâmica de enchimento, o que reduz pontos de tensão e inconsistências de resfriamento.

-

Eficiência de produção otimizada

Um layout balanceado geralmente resulta em tempos de ciclo mais rápidos devido à redução da perda de pressão e à distribuição eficiente de calor pelo molde. Essa eficiência não apenas acelera a produção, mas também reduz o consumo de energia.

-

Economia de materiais

Ao minimizar o desperdício e o retrabalho devido a peças defeituosas, um sistema de canais balanceado contribui para economias significativas de material ao longo do tempo.

Projetando um Layout de Corredor Equilibrado

Projetar um layout de corredor equilibrado e eficaz envolve várias considerações:

- Comprimento e diâmetro dos corredores: Garanta comprimentos iguais do ponto de injeção até cada cavidade. O diâmetro deve ser otimizado para manter o fluxo adequado sem uso excessivo de material.

- Formato da seção transversal: As seções transversais circulares fornecem a menor resistência ao fluxo, mas podem ser mais difíceis de usinar em comparação com os formatos trapezoidais. Considere as compensações entre facilidade de fabricação e desempenho.

- Ferramentas de análise de fluxo: Utilize o software de análise de fluxo 3 para simular e verificar a eficácia do projeto do seu corredor antes da produção. Este software ajuda a prever padrões de fluxo e identificar possíveis problemas.

Ao focar nesses aspectos, os fabricantes podem implementar efetivamente um layout de corredor equilibrado, levando a uma melhor qualidade do produto e eficiência operacional.

O layout balanceado dos canais reduz o encolhimento nos moldes.Verdadeiro

Garante enchimento uniforme, minimizando defeitos como encolhimento.

Layouts de corredores desequilibrados melhoram a consistência do produto.Falso

Layouts desequilibrados causam preenchimento irregular, levando a inconsistências.

Como escolher o tipo de portão certo para o seu molde?

A seleção do tipo de portão ideal é crucial para garantir a produção ideal de peças plásticas na moldagem por injeção.

Para escolher o tipo de portão certo para o seu molde, considere o formato, o tamanho, a espessura da parede, os requisitos de aparência e o lote de produção da peça plástica. Diferentes tipos de portas, como portas diretas, laterais, pontuais e latentes, oferecem vantagens exclusivas adaptadas a processos específicos de moldagem por injeção.

Compreendendo os diferentes tipos de portas

A escolha do tipo de portão correto é essencial para otimizar o processo de moldagem por injeção 4 . Cada tipo de portão atende a diferentes características de peças e requisitos de produção:

-

Direct Gate : Melhor para peças com cavidade única e cavidade profunda. Facilita o fluxo, mas pode deixar marcas que precisam de pós-processamento.

-

Porta lateral : Adequado para peças pequenas e médias. Esta porta minimiza marcas pós-moldagem, melhorando o acabamento superficial.

-

Point Gate : Ideal para requisitos de alta aparência. Oferece controle preciso, mas pode aumentar a complexidade.

-

Portão Latente : Perfeito para produção automatizada. Está escondido dentro da peça, reduzindo problemas estéticos, mas requer um design cuidadoso.

Fatores que influenciam a seleção do portão

Vários fatores influenciam a seleção da comporta, incluindo dimensões das peças, espessura da parede e padrões de aparência:

-

Forma e tamanho : Peças maiores podem exigir portas mais robustas, como portas diretas, para garantir o enchimento completo.

-

Espessura da Parede : Paredes mais espessas suportam maior pressão, permitindo o uso de comportas menores sem comprometer o fluxo.

-

Requisitos de aparência : Peças com padrões estéticos rigorosos se beneficiam de portas pontuais ou latentes para ocultar marcas de portas.

-

Volume de produção : Para lotes grandes, é fundamental selecionar uma porta que minimize o tempo de ciclo sem sacrificar a qualidade.

Utilizando análise de fluxo para projeto de portão

O uso de software de análise de fluxo ajuda a determinar o posicionamento e o tamanho ideal da comporta. Esta ferramenta prevê padrões de fluxo e possíveis defeitos, oferecendo insights baseados em dados:

| Programas | Principais recursos |

|---|---|

| Fluxo de molde | Simula a dinâmica do fluxo e identifica pontos fracos |

| SigmaSoft | Fornece análise térmica detalhada para maior precisão |

Balanceamento de layout e design de portão

Um layout de corredor balanceado melhora o desempenho da comporta, garantindo o preenchimento uniforme da cavidade. Embora as portas diretas possam ser suficientes em projetos simples, os moldes complexos podem se beneficiar de múltiplas portas estrategicamente posicionadas para minimizar as diferenças de pressão e evitar defeitos como encolhimento ou empenamento. Ajustar o tamanho e a posição da comporta pode refinar ainda mais esse equilíbrio, melhorando o desempenho e a eficiência geral do molde.

As portas diretas são melhores para peças de cavidade única.Verdadeiro

As portas diretas facilitam o fluxo, ideal para moldes de cavidade única.

As portas pontuais não são adequadas para peças de alta aparência.Falso

As portas pontuais são ideais para peças com requisitos de alta aparência.

Por que o controle de temperatura é fundamental no projeto do corredor?

O controle de temperatura no projeto do canal é fundamental para garantir fluxo e qualidade ideais das peças plásticas injetadas.

O controle de temperatura no projeto do canal afeta o fluxo do plástico, a precisão do enchimento e a qualidade da peça. O gerenciamento preciso da temperatura minimiza defeitos, otimiza o fluxo e melhora a integridade estrutural do produto final.

A importância da temperatura no design do corredor

A temperatura desempenha um papel crucial no sistema de canais de um molde de injeção. Isso afeta diretamente a viscosidade do plástico fundido, o que por sua vez afeta a vazão e a precisão do enchimento. Uma temperatura perfeitamente controlada garante que o plástico mantenha a sua fluidez, reduzindo o risco de defeitos como empenamento ou enchimento incompleto.

Métodos para controle de temperatura

Para conseguir uma regulação eficaz da temperatura, vários métodos podem ser empregados:

- Elementos de aquecimento : incluem barras de aquecimento elétrico ou anéis de aquecimento que mantêm a temperatura do corredor acima do ponto de fusão do plástico. Esta configuração é essencial para plásticos de alta temperatura para garantir fluxo e enchimento suaves.

- Canais de resfriamento : A implementação de canais de água de resfriamento dentro do corredor ajuda a dissipar o excesso de calor. Projetos como os tipos direto ou envolvente são comumente usados para manter temperaturas consistentes e evitar superaquecimento.

Equilibrando Calor e Fluxo

Um delicado equilíbrio entre aquecimento e resfriamento é necessário para otimizar o desempenho do corredor. Se o corredor estiver muito quente, pode causar degradação do material plástico. Por outro lado, se estiver muito frio, poderá causar solidificação prematura, causando bloqueios e qualidade inconsistente da peça. A utilização de software de análise de fluxo 5 pode prever a distribuição de temperatura e ajudar a projetar um sistema de gerenciamento térmico eficiente.

O papel da seleção de materiais no controle de temperatura

A escolha do material dos corredores também influencia o gerenciamento térmico. Materiais como ligas de cobre ou alumínio proporcionam excelente condutividade térmica, permitindo rápida dissipação de calor. Para moldes que lidam com plásticos corrosivos ou de alta temperatura, a seleção de materiais com propriedades térmicas aprimoradas é vital para melhorar a durabilidade e o desempenho.

Ao compreender esses componentes e sua interação dentro do sistema de rotor, os fabricantes podem melhorar significativamente a qualidade das peças, reduzir o desperdício e alcançar maior eficiência na produção.

A temperatura afeta o fluxo plástico no projeto do corredor.Verdadeiro

A temperatura altera a viscosidade do plástico, impactando a vazão e a qualidade.

As ligas de cobre são maus condutores térmicos em corredores.Falso

As ligas de cobre possuem alta condutividade térmica, auxiliando na dissipação de calor.

Conclusão

Ao integrar estas técnicas, os fabricantes podem melhorar significativamente os seus processos de moldagem por injeção, alcançando resultados de maior qualidade com custos reduzidos e maior eficiência.

-

Saiba por que o tamanho do canal principal é crucial para o desempenho eficiente do molde.: O dimensionamento adequado da porta e dos canais em um sistema de alimentação é fundamental para reduzir os requisitos de processamento, aumentar a capacidade de fabricação e reduzir o custo das peças. … ↩

-

Descubra como o software de análise de fluxo melhora o projeto e a eficiência do molde.: Com o poder do Moldex3D Flow, você pode observar claramente o comportamento do fluxo de fusão, detectar com precisão possíveis linhas de solda e detectar problemas de injeção curta, retenção de ar, etc. ↩

-

Descubra como o software de análise de fluxo aumenta a eficiência do projeto de moldes: O software de análise de fluxo de molde (MFA) simula o fluxo de plástico, o que permite elevar o projeto de peças e moldes para criar produtos de qualidade impecável. ↩

-

Explore diversos tipos de portas e seus benefícios exclusivos na moldagem por injeção.: As portas de borda não exigem um tipo específico de murchamento de resina, tornando-as a escolha ideal se você puder simplificar seu projeto para moldagem por injeção. ↩

-

Descubra como o software prevê a distribuição de temperatura para melhores designs de canais: A análise de fluxo do molde é uma simulação baseada em software que prevê como uma resina plástica fluirá e preencherá um molde de injeção. Também é responsável pelo resfriamento de peças… ↩