No mundo acelerado da moldagem por injeção de plástico, muitas vezes me pego pensando em uma questão crucial: como criamos um sistema de alimentação eficiente? Não se trata apenas de mecânica; trata-se de compreender a própria essência da produção de qualidade.

Um sistema de alimentação eficiente para moldes de injeção garante o fluxo ideal de plástico fundido na cavidade do molde, minimizando defeitos como marcas de solda e poros. As principais considerações incluem a seleção de posições e tipos de comportas adequados, o projeto de um sistema de canal eficaz e a garantia de um enchimento equilibrado para uma qualidade consistente do produto.

Embora seja importante compreender o básico, dominar as nuances do projeto do sistema de alimentação pode impactar significativamente a eficiência da produção e a qualidade do produto. Vamos explorar cada elemento detalhadamente para descobrir estratégias avançadas que podem transformar seu processo de fabricação.

Os sistemas de canais balanceados reduzem os defeitos do produto.Verdadeiro

Os sistemas de canais balanceados garantem uma distribuição uniforme do plástico fundido, minimizando defeitos.

Quais são os fatores-chave na seleção das posições dos portões?

Escolher a posição correta do portão na moldagem por injeção pode aumentar ou diminuir a eficiência da sua produção. O que você deve considerar?

A seleção da posição correta da comporta envolve considerar o formato do produto, evitar marcas de solda e poros e otimizar a eficiência do fluxo. A colocação adequada da comporta garante o preenchimento uniforme do molde, melhora a qualidade do produto e reduz defeitos. A utilização de ferramentas de análise de simulação pode ajudar a determinar as posições ideais para vários requisitos de projeto.

Compreendendo a forma e os requisitos do produto

A principal consideração ao selecionar uma posição de portão é o formato e os requisitos específicos do produto. Para itens com designs complexos, é crucial posicionar a comporta de forma que o plástico fundido preencha a cavidade uniformemente. Por exemplo, produtos de paredes finas se beneficiam de uma comporta próxima à borda da cavidade para diminuir a distância do fluxo e minimizar a perda de pressão. Se um produto exigir alto acabamento superficial ou marcas de entrada ocultas, opções como porta latente ou pontual são preferíveis.

Evitando marcas de solda e poros

Marcas de solda e poros são problemas comuns na moldagem por injeção que podem comprometer a resistência e a aparência do produto. É essencial colocar portões longe de áreas sujeitas a tensões ou regiões propensas a esses defeitos. A utilização de software de análise de simulação pode efetivamente reduzir marcas de solda e poros, sugerindo posições ideais de comporta, melhorando assim a qualidade geral do produto.

Otimizando a eficiência do fluxo

A posição da comporta impacta significativamente o modo como o plástico fundido flui para dentro da cavidade do molde. Uma localização ideal da comporta minimiza a resistência ao fluxo, garantindo que o material preencha todas as partes do molde de maneira uniforme. Isto é particularmente importante para produtos que exigem dimensões precisas e qualidade consistente. Ao selecionar estrategicamente as posições dos portões, os fabricantes podem melhorar a eficiência da produção e a confiabilidade do produto final.

Aplicação Prática: Ferramentas de Análise de Simulação

Ferramentas avançadas de simulação desempenham um papel fundamental na determinação das melhores posições de portão. Essas ferramentas simulam o processo de injeção, permitindo que os engenheiros visualizem como as mudanças no posicionamento da comporta afetam o fluxo e os padrões de enchimento. Ao analisar diferentes cenários, os fabricantes podem tomar decisões informadas que otimizam o posicionamento da porta para cada projeto de produto específico.

Para explorar ainda mais as ferramentas de simulação e seus benefícios na moldagem por injeção, visite o software de análise de simulação para moldes de injeção 1 . Este recurso irá guiá-lo através de diversas opções de software disponíveis atualmente e como elas podem revolucionar seu processo de fabricação.

A posição da porta afeta o acabamento superficial do produto.Verdadeiro

A colocação adequada do portão pode ocultar as marcas do portão, melhorando o acabamento da superfície.

As ferramentas de simulação são desnecessárias para a seleção do portão.Falso

As ferramentas de simulação ajudam a otimizar as posições dos portões, melhorando a qualidade do produto.

Como os diferentes tipos de portas afetam o desempenho do molde?

A escolha do tipo de portão na moldagem por injeção influencia significativamente o desempenho do molde e a qualidade do produto. Mas como exatamente cada tipo de portão impacta o processo?

Tipos de portas como direta, lateral, pontual e submersa desempenham papéis distintos na moldagem por injeção, afetando o fluxo de fusão, a perda de pressão e a aparência do produto. A escolha do tipo de portão correto garante um desempenho eficiente do molde, equilibrando esses fatores com as necessidades de produção.

Compreendendo os tipos de portas em moldagem por injeção

A moldagem por injeção envolve vários tipos de portas, cada uma com características únicas que influenciam o desempenho do molde. A seleção do tipo de comporta apropriado pode ser fundamental para garantir que o plástico fundido flua efetivamente para dentro da cavidade e que o produto final atenda às especificações desejadas.

Portão Direto

Uma porta direta 2 é frequentemente usada para cavidade única, cavidade profunda ou produtos grandes devido ao seu curto caminho de fluxo de fusão e perda mínima de pressão. Este design facilita o enchimento eficiente da cavidade, o que pode melhorar o desempenho do molde, reduzindo os tempos de ciclo.

Vantagens:

- Caminho curto do fluxo de fusão

- Perda mínima de pressão

Desvantagens:

- Grande traço no portão que requer pós-processamento

- Potencial para concentração de estresse

Portão Lateral

A porta lateral 3 é versátil e comumente utilizada para produtos de diversos formatos. Ele é posicionado na lateral da peça, permitindo menores traços de gate e fácil remoção.

Vantagens:

- Pequenos vestígios de portão

- Simples de processar e remover

Desvantagens:

- Caminho de fluxo de fusão mais longo, levando a um potencial enchimento irregular

- Aumento da perda de pressão

Portão do Ponto

Uma porta pontual 4 é ideal para produtos com elevados requisitos estéticos, como caixas de dispositivos eletrônicos. Oferece impacto mínimo na aparência devido ao seu pequeno traço.

Vantagens:

- Rastreamento de portão extremamente pequeno

- Impacto mínimo na aparência

Desvantagens:

- Requer moldes complexos de três placas

- Custos de produção mais elevados

Portão Submerso

Uma porta submersa 5 é adequada para linhas de produção automatizadas. Ele fica oculto dentro ou na lateral do produto e se destaca automaticamente quando o molde é aberto.

Vantagens:

- Marcas de portão visíveis mínimas

- Não há necessidade de processamento adicional

Desvantagens:

- Necessidades complexas de design e processamento

- Alta precisão necessária no projeto de moldes

Escolhendo o tipo de porta correto para desempenho do molde

Ao selecionar um tipo de portão, considere fatores como formato do produto, requisitos estéticos e eficiência de produção. Por exemplo, se minimizar as marcas de portão visíveis for crucial, um portão pontual ou submerso pode ser preferido.

Além disso, a escolha do tipo de porta deve estar alinhada com o projeto do sistema de canal 6 para otimizar o fluxo de fusão e minimizar defeitos como marcas de solda e poros. A avaliação dessas considerações ajuda a garantir a qualidade consistente do produto e processos de fabricação eficientes.

As portas diretas reduzem os tempos de ciclo na moldagem por injeção.Verdadeiro

As comportas diretas têm caminhos curtos de fluxo de material fundido e perda mínima de pressão.

Portões submersos não requerem processamento adicional pós-moldagem.Verdadeiro

Os portões submersos se desprendem automaticamente, deixando marcas visíveis mínimas.

Por que o design do sistema Runner é crucial para a eficiência?

Um sistema de canal eficiente na moldagem por injeção garante fluxo e distribuição contínuos de plástico fundido, crucial para a integridade do produto e economia.

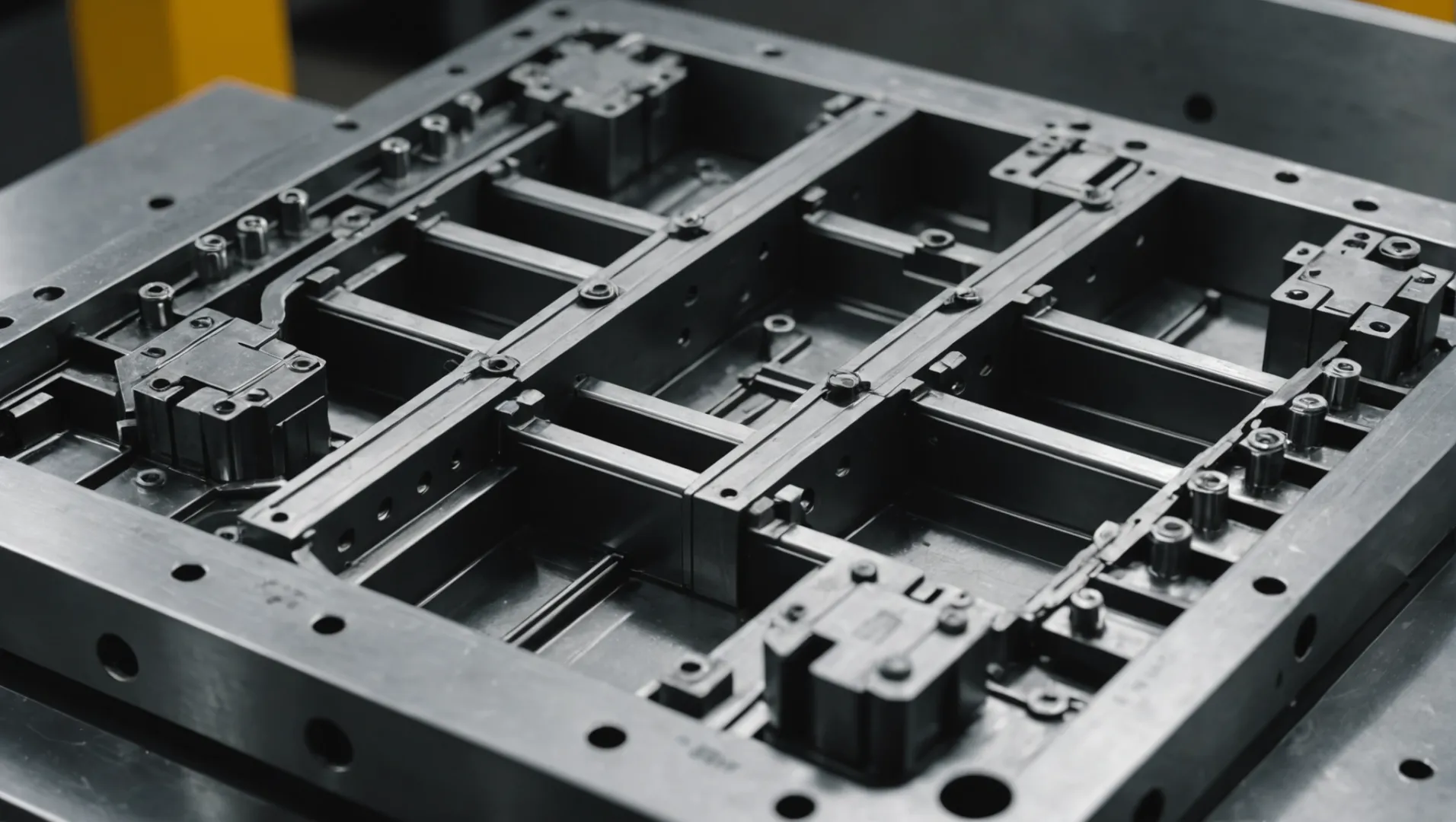

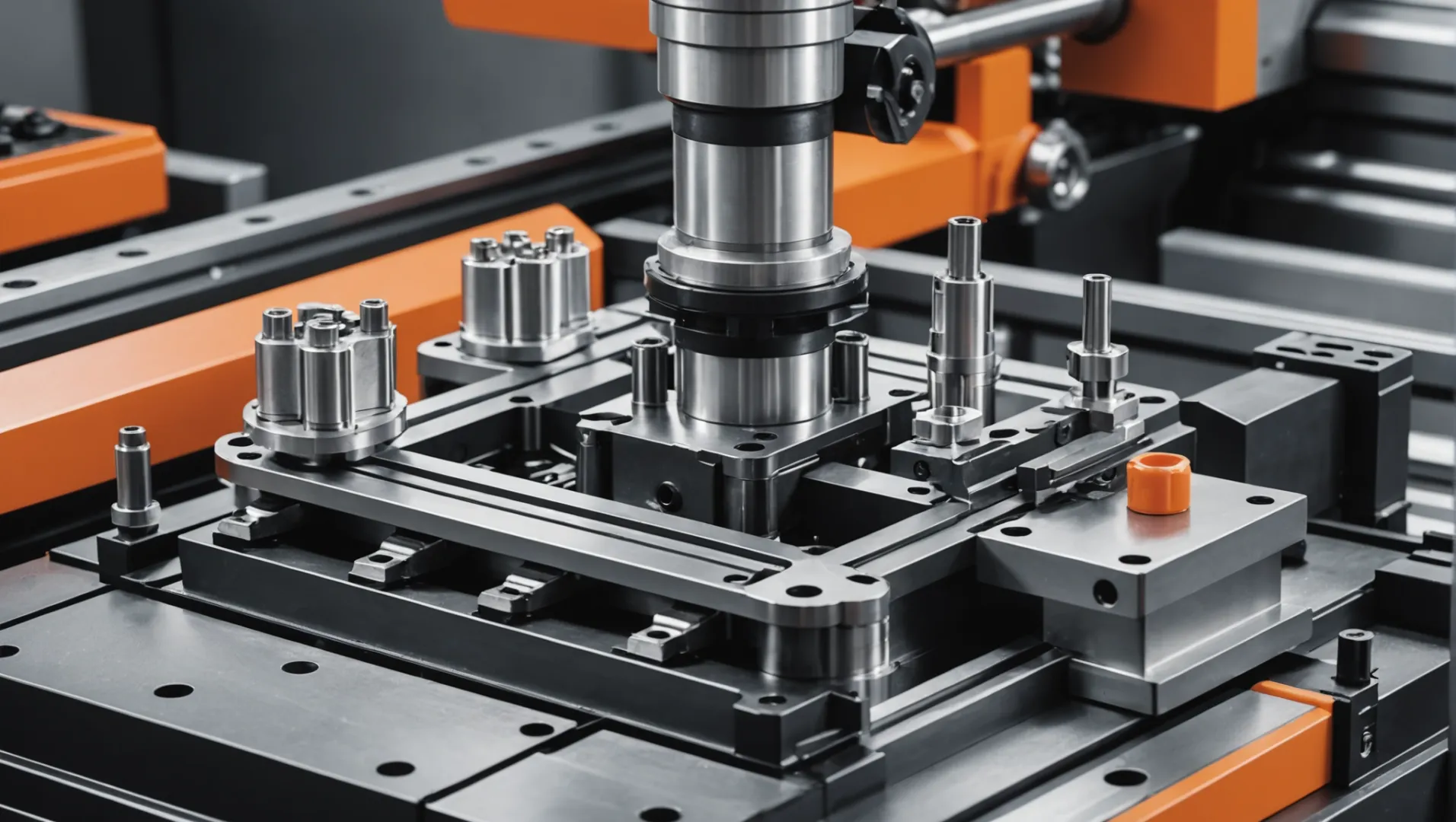

O design do sistema de canal é fundamental para otimizar a distribuição do plástico fundido, reduzir defeitos e aumentar a eficiência da produção. Os elementos principais incluem o canal principal, o canal de ramal e a bucha do canal de entrada, cada um necessitando de um design preciso para minimizar a resistência e manter o fluxo uniforme.

Compreendendo a função do sistema Runner

Na moldagem por injeção, o sistema de passagem 7 serve como caminho através do qual o plástico fundido viaja do bocal da máquina para a cavidade do molde. Um sistema de canais projetado de forma eficiente pode influenciar significativamente a qualidade do produto final e a produtividade geral do processo de fabricação.

Design do corredor principal

O canal principal conecta o bico da máquina de moldagem por injeção aos canais ramificados. Seu formato cônico facilita o fluxo suave, mas suas dimensões devem ser adaptadas ao tamanho do bico e do produto final. Um canal principal bem projetado também deve incluir um poço de material frio para evitar que o plástico solidificado entre na cavidade.

| Aspecto | Consideração de projeto |

|---|---|

| Forma | Normalmente cônico para reduzir a resistência ao fluxo |

| Tamanho | Corresponde ao tamanho do bico; apropriado para dimensões do produto |

| Características | Inclui bem material frio |

Configuração do Branch Runner

Os corredores de ramificação distribuem plástico derretido do corredor principal para cada portão. O formato desses corredores – seja circular, semicircular ou trapezoidal – afeta a resistência ao fluxo e a facilidade de processamento. Os corredores circulares oferecem resistência mínima ao fluxo, mas são difíceis de fabricar.

- Corredores Circulares: Minimizam a resistência, mas são difíceis de processar.

- Corredores Semicirculares/Trapezoidais: Mais fáceis de fabricar e com resistência moderada.

Considerações sobre a bucha de entrada

A bucha de entrada 8 canaliza o plástico derretido do bocal para o canal principal. Fabricado em aço de alta qualidade, deve resistir ao desgaste e garantir um alinhamento preciso com o canal principal do molde. Buchas de entrada devidamente alinhadas contribuem para um fluxo contínuo e reduzem o desgaste do molde.

Eficiência através do equilíbrio

Um sistema de canais desequilibrado pode levar a um enchimento inconsistente, causando variações nas dimensões do produto e induzindo concentrações de tensão. Um design equilibrado garante uma distribuição uniforme do plástico fundido em diversas cavidades, melhorando a uniformidade na qualidade do produto.

- Análise de simulação: Use ferramentas de software para modelar a dinâmica do fluxo e ajustar o projeto do corredor para obter equilíbrio.

- Ajustes de comporta: Modifique as posições e tamanhos das comportas para obter um fluxo equilibrado.

Ao concentrarem-se nestes elementos-chave do design, os fabricantes podem melhorar os seus processos de produção, reduzir defeitos e otimizar a utilização de materiais. O intrincado equilíbrio das considerações de projeto leva, em última análise, ao aumento da eficiência e à economia de custos nas operações de moldagem por injeção.

Os corredores circulares minimizam a resistência ao fluxo.Verdadeiro

Os corredores circulares são projetados para oferecer resistência mínima, melhorando o fluxo.

O alinhamento da bucha de entrada não é crucial.Falso

O alinhamento adequado da bucha do canal de entrada garante fluxo contínuo e longevidade do molde.

Como o design equilibrado pode melhorar a qualidade do produto?

O design equilibrado na moldagem por injeção não é apenas um luxo – é uma necessidade para uma produção de alta qualidade.

O design equilibrado na moldagem por injeção garante um fluxo uniforme de materiais, reduzindo defeitos como enchimento irregular e concentração de tensão, melhorando assim a qualidade do produto. Ao ajustar as posições do portão e otimizar o sistema do corredor, o design equilibrado minimiza inconsistências e aumenta a eficiência.

A importância do design balanceado na moldagem por injeção

O design balanceado é fundamental no mundo da moldagem por injeção porque garante que o plástico fundido preencha cada cavidade uniformemente. Essa uniformidade é essencial para manter dimensões consistentes do produto e integridade estrutural. Quando o fluxo de material é equilibrado, reduz defeitos como empenamentos, imprecisões dimensionais e concentrações de tensão.

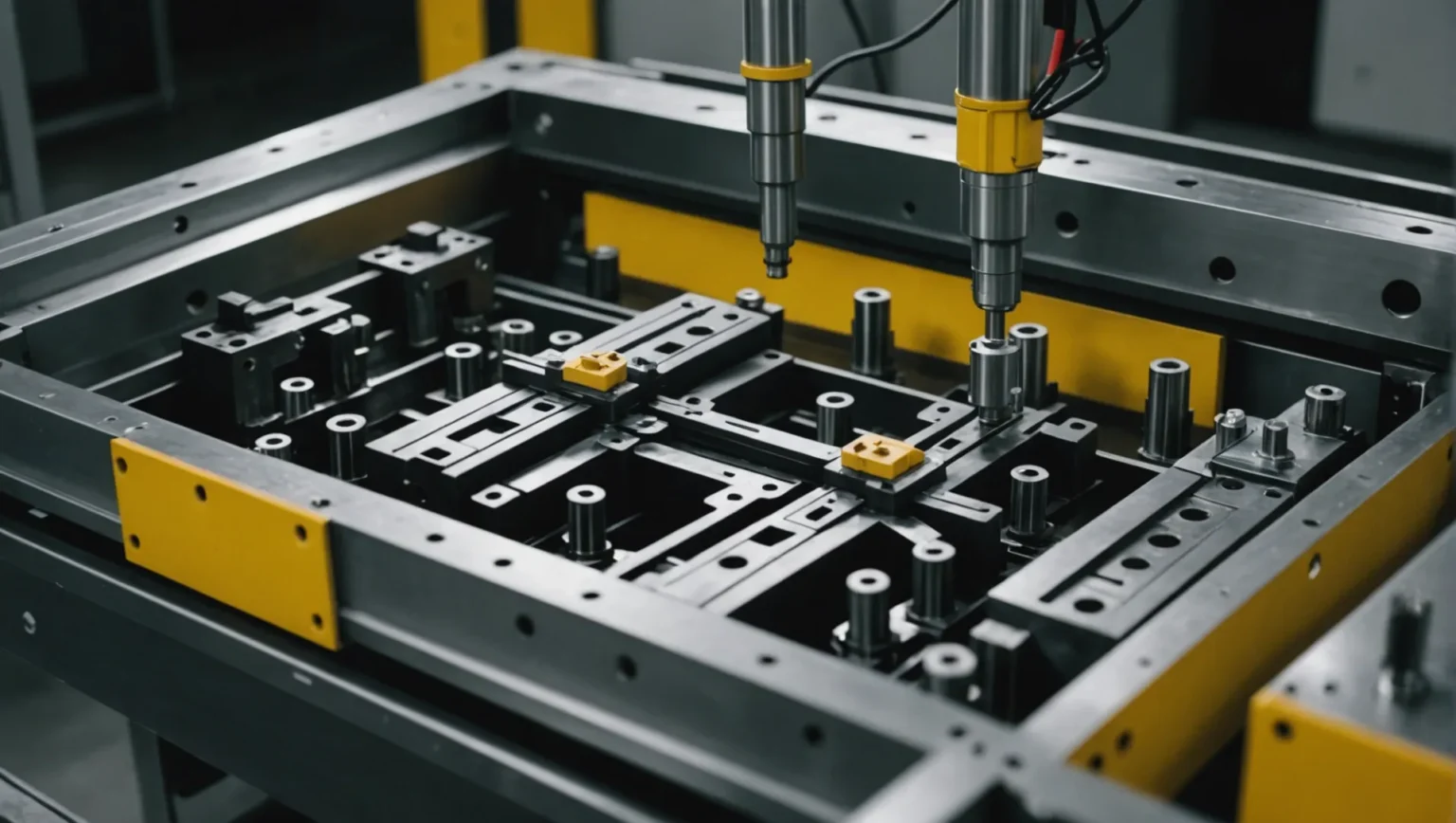

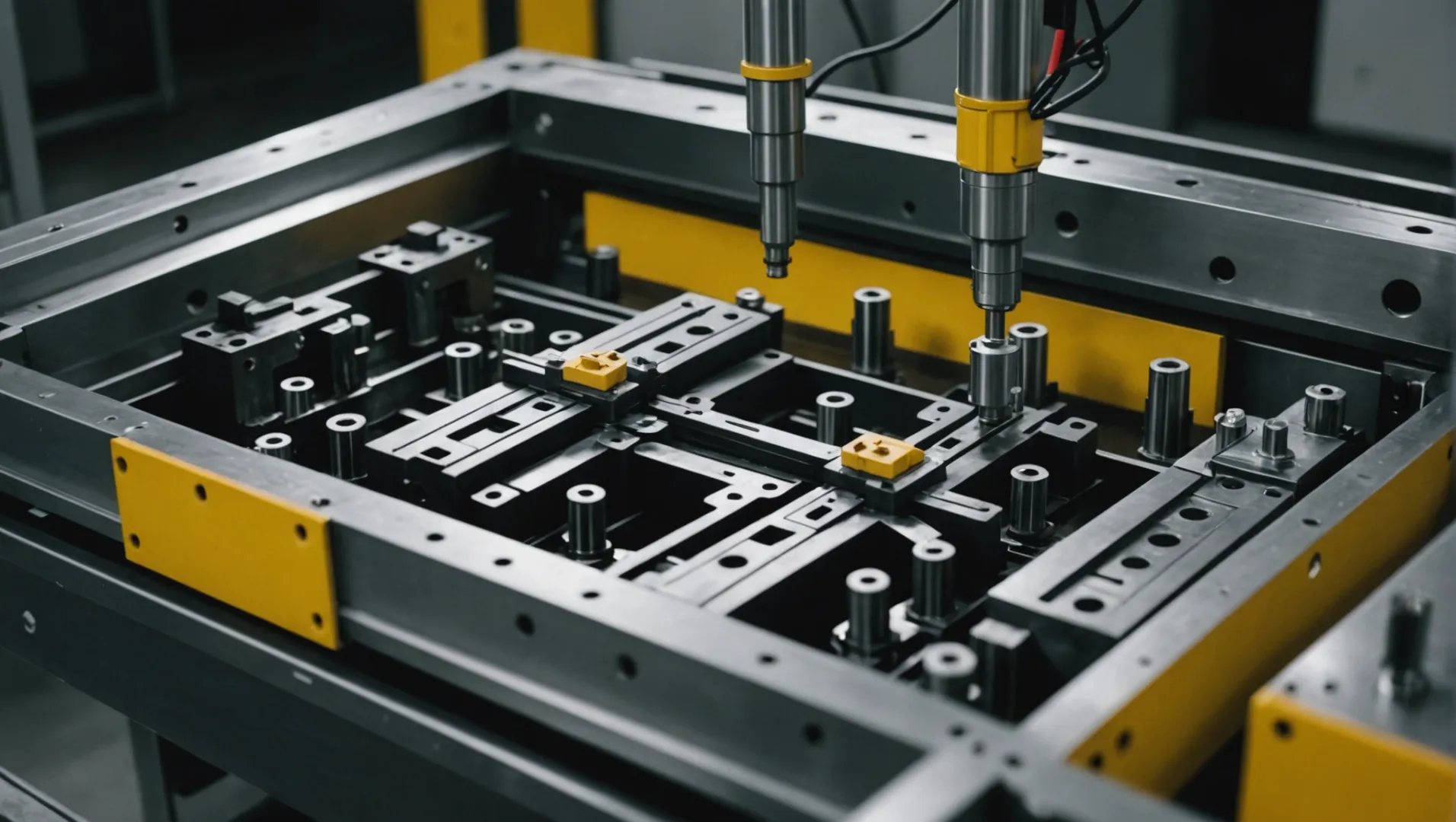

Por exemplo, ao projetar um molde com múltiplas cavidades 9 , é crucial manter o equilíbrio no sistema de alimentação. Isto pode ser conseguido ajustando os tamanhos, posições e layouts das comportas para garantir o preenchimento uniforme em todas as cavidades. O software de análise de simulação geralmente auxilia os projetistas na avaliação e otimização desse equilíbrio.

Estratégias para evitar enchimento desequilibrado

O enchimento desequilibrado é um problema comum que leva à qualidade inconsistente do produto. Pode fazer com que algumas cavidades sejam preenchidas mais rapidamente do que outras, resultando em variações de tamanho e peso. Para evitar estes problemas, os designers podem implementar diversas estratégias:

- Aumente o número de portas: Mais portas podem ajudar a distribuir o fundido uniformemente pelo molde.

- Ajuste as posições dos portões: O posicionamento estratégico dos portões pode garantir que o fluxo alcance todas as áreas simultaneamente.

- Use um sistema de corredor balanceado: Um sistema de corredor que distribua o material uniformemente pode reduzir significativamente os problemas de enchimento desequilibrado.

Tabela: Impacto do Design Equilibrado vs. Desequilibrado

| Aspecto | Design Equilibrado | Design desequilibrado |

|---|---|---|

| Consistência de Fluxo | Alto | Baixo |

| Qualidade do Produto | Consistente | Inconsistente |

| Defeitos | Mínimo | Freqüente |

| Distribuição de estresse | Até | Concentrado |

Melhorando a eficiência da produção por meio do equilíbrio

O design equilibrado não só melhora a qualidade do produto, mas também aumenta a eficiência da produção. Ao reduzir o desperdício e minimizar os defeitos, os fabricantes podem reduzir custos e aumentar o rendimento. Além disso, projetos balanceados muitas vezes levam a tempos de ciclo mais curtos porque o material flui de forma mais previsível através do molde, o que acelera o processo de resfriamento.

Concluindo, adotar uma abordagem equilibrada no projeto de moldagem por injeção não significa apenas melhorar a qualidade; trata-se de criar um processo de produção mais eficiente e econômico. Ao compreender e implementar princípios de design equilibrados, os fabricantes podem alcançar resultados superiores em qualidade e eficiência.

O design equilibrado minimiza defeitos de moldagem por injeção.Verdadeiro

O design equilibrado garante um fluxo uniforme de material, reduzindo defeitos.

Sistemas de canais desequilibrados aumentam a qualidade do produto.Falso

Sistemas desequilibrados levam a enchimentos e defeitos inconsistentes.

Conclusão

Em última análise, um sistema de alimentação bem projetado aumenta a eficiência da produção e a qualidade do produto, ao mesmo tempo que reduz custos. Ao dominar esses elementos de design, você abre caminho para resultados de fabricação superiores.

-

Explore ferramentas que otimizam o posicionamento da porta para melhorar a qualidade do produto.: O Moldex3D eDesign é mais barato e fornece resultados precisos em 95% ou mais dos casos da vida real. É muito simples ler e criar malha de um modelo, criar… ↩

-

Explore como as portas diretas melhoram a eficiência do preenchimento da cavidade.: As portas de moldagem por injeção são aberturas em moldes que permitem que o plástico derretido entre na cavidade enquanto controlam a direção e o volume do fluxo. ↩

-

Entenda porque as comportas laterais são versáteis na moldagem.: Derivado da variação da comporta lateral, a comporta se alarga e fica mais fina no sentido de alimentação, permitindo que o fundido entre na cavidade… ↩

-

Aprenda como os portões pontuais preservam a qualidade estética: As marcas dos portões são inevitáveis, portanto a localização dos portões não deve afetar a aparência das peças plásticas, como a borda, o fundo e o interior do… ↩

-

Descubra porque as comportas submersas são ideais para automação.: Os resultados mostraram que o preenchimento da comporta submersa pode melhorar as condições de enchimento do molde, o que pode reduzir a ocorrência de defeitos de inclusão durante a fundição… ↩

-

Veja como o projeto do canal influencia a eficiência do fluxo de material fundido: O fluxo de material do canal para a comporta é menos restritivo e há menos sensibilidade ao cisalhamento devido à eliminação das arestas vivas… ↩

-

Saiba como o sistema de canais afeta a eficiência do molde e a qualidade do produto: isso manterá a qualidade do produto e minimizará o desperdício de material. O sistema de canais é um componente fundamental no processo de moldagem por injeção… ↩

-

Descubra como a bucha do canal de entrada melhora o fluxo e reduz o desgaste.: As buchas do canal de entrada aceitam o bico da máquina e permitem que o plástico entre no molde. As buchas de canal PCS são fabricadas em aço SAE 6145 e são endurecidas e… ↩

-

Explore técnicas para obter preenchimento balanceado em moldes multicavidades.: Moldes multicavidades podem aumentar a produção e reduzir custos de peças, mas somente depois que certos ajustes no projeto forem feitos · Considere o fluxo de material para ferramentas multicavidades. ↩