No mundo da moldagem por injeção, a eficiência é tudo. Os fabricantes buscam constantemente maneiras de produzir mais peças em menos tempo sem comprometer a qualidade. Digite os moldes com várias cavernas 1 -Essas ferramentas especializadas permitem a criação de múltiplas peças idênticas em um único ciclo, cortando os tempos de produção 2 e os custos. Mas projetá -los não é uma caminhada no parque; exige precisão e previsão.

Os moldes com várias cavernas produzem múltiplas peças idênticas por ciclo, aumentando a eficiência e o corte de custos, mas requerem design meticuloso 3 para garantir a qualidade uniforme em todas as cavidades.

Este guia descompacta os itens essenciais do design de moldes com várias cavidades, desde os princípios principais até aplicações práticas. Esteja você pesando contra outros tipos de mofo ou mergulhando nos detalhes técnicos, encontrará informações acionáveis aqui.

Os moldes com várias cavernas são sempre mais econômicos do que os moldes de cavidade única.Falso

Enquanto reduzem os custos por parte em corridas de alto volume, seus custos mais altos os tornam menos ideais para pequenos lotes.

Os moldes com várias cavernas são apenas para peças pequenas e simples.Falso

Eles podem lidar com peças complexas, embora a complexidade do design aumente de acordo.

- 1. O que são moldes com várias cavernas?

- 2. Quais são as aplicações típicas de moldes de várias cavidades?

- 3. Quais são as principais etapas para projetar moldes com várias cavernas?

- 4. Quais são as considerações essenciais do design para moldes de várias cavernas?

- 5. Quais são as tecnologias relacionadas no design de moldes com várias cavidades?

- 6. Conclusão

O que são moldes com várias cavernas?

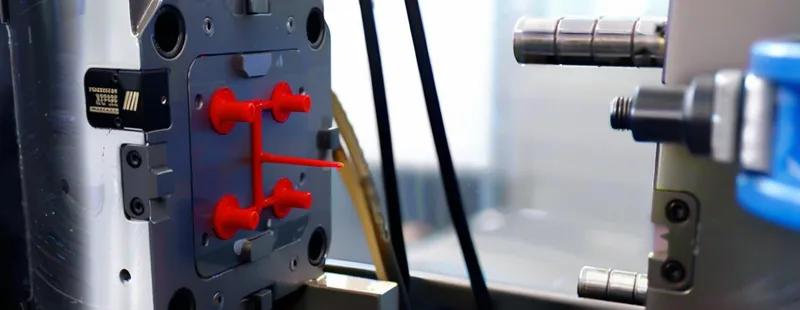

Os moldes com várias cavernas são a espinha dorsal da moldagem de injeção de alto volume 4 , permitindo que os fabricantes produzam partes idênticas de maneira rápida e economicamente.

Os moldes com várias cavernas apresentam várias cavidades idênticas em uma única ferramenta, produzindo várias peças por ciclo, perfeitas para indústrias como bens automotivos, médicos e de consumo.

| Tipo de molde | Cavidades | Volume de produção | Custo Inicial |

|---|---|---|---|

| Cavidade Única | 1 | Baixo a Médio | Baixo |

| Multi-cavidade | 2+ | Alto | Alto |

| Mofo da família | Múltiplos (partes diferentes) | Médio | Médio a alto |

Definição e princípios principais

Um molde com várias cavernas é uma ferramenta de moldagem por injeção com múltiplas cavidades idênticas, cada uma criando a mesma parte simultaneamente ( protolabs ). Diferentemente dos moldes de cavidade única, que produzem uma parte por ciclo, ou moldes familiares, que produzem peças variadas, os moldes de várias cavidades priorizam a uniformidade e a velocidade. A chave? Fluxo de material equilibrado, resfriamento e ejeção em todas as cavidades para garantir uma qualidade consistente.

Classificação de moldes de várias cavidades

Os moldes com várias cavernas variam de acordo com:

-

Número de cavidades : de 2 a 128, dependendo do tamanho da peça (por exemplo, 16 para tampas de garrafa) ( Sybridge Technologies ).

-

Processo : Moldagem predominantemente de injeção para plásticos.

-

Aplicação : Usado em embalagens, clipes automotivos e peças de seringa médica.

| Tipo de classificação | Exemplos | Caso de uso |

|---|---|---|

| Número de cavidades | 4-CAVITY, 16-CAVITY | Tampas de garrafa, clipes automotivos |

| Processo | Moldagem por injeção | Peças de plástico de alto volume |

| Aplicativo | Bens de consumo, médico | Embalagem, dispositivos de diagnóstico |

Os moldes com várias cavernas garantem peças idênticas em todas as cavidades.Falso

A uniformidade depende do design preciso; Os desequilíbrios podem causar variações.

Quais são as aplicações típicas de moldes de várias cavidades?

Os moldes com várias cavernas brilham em cenários que exigem alta produção de peças idênticas, oferecendo velocidade e economia.

Os moldes com várias cavernas se destacam nos setores automotivo, médico e de bens de consumo, produzindo peças como clipes, componentes de seringa e tampas de garrafa a granel.

Aplicações Específicas da Indústria

-

Automotivo : clipes, conectores, peças internas ( 3erp ).

-

Médico : barris de seringa, componentes de diagnóstico.

-

Bens de consumo : tampas de garrafa, recipientes.

-

Embalagem : Moldes de alta cavidade (até 128) para tampas e fechamentos.

Comparação prós e contras

| Tipo de molde | Prós | Contras | Melhor para |

|---|---|---|---|

| Multi-cavidade5 | Alto custo, baixo custo por parte | Alto custo inicial, design complexo | Peças idênticas de alto volume |

| Cavidade Única6 | Design de baixo custo e simples | Produção lenta, alto custo por parte | Prototipagem, baixo volume |

| Mofo da família7 | Várias peças por ciclo | Risco complexo e de defeito maior | Peças relacionadas para assemblies |

Os moldes com várias cavernas reduzem significativamente o tempo de produção.Verdadeiro

A produção de várias partes por ciclo reduz os prazos de entrega para pedidos grandes.

Quais são as principais etapas para projetar moldes com várias cavernas?

Projetar um molde com várias cavernas é um empreendimento técnico que depende da precisão para fornecer peças sem falhas.

O processo de design envolve prototipagem inicial, simulação de fluxo de molde, design de corredor e portão, gerenciamento térmico e teste para garantir o desempenho equilibrado.

Design de fluxo de trabalho quebra

-

Projeto inicial : teste com um molde de cavidade única para validar a geometria da peça.

-

Simulação de fluxo de molde : use ferramentas como o molde para prever preenchimento e resfriamento ( tecnologia de molde ).

-

Design de corredor e portão molde de fow equilibrados .

-

Gerenciamento térmico : adicione canais de resfriamento para a dissipação de calor uniforme.

-

Seleção de material : Escolha materiais com fluxo ideal para configurações de várias cavidades.

-

Validação : teste e ajuste para consistência.

Compatibilidade de materiais

- Fluxo : Os materiais de alta viscosidade precisam de portões maiores ( Kaso Plastics ).

-

Térmica : as taxas de resfriamento influenciam os tempos do ciclo.

-

Impacto : As escolhas erradas levam a defeitos como preenchimento irregular.

Todas as cavidades preenchem na mesma taxa.Falso

Os corredores equilibrados são críticos para o preenchimento uniforme.

Quais são as considerações essenciais do design para moldes de várias cavernas?

O sucesso no design de moldes com várias cavidades repousa sobre os principais fatores para manter a eficiência e a qualidade.

Considerações críticas incluem layout da cavidade, equilíbrio do corredor, uniformidade de resfriamento, precisão do portão e escolha de material para resultados consistentes.

Lista de verificação de design

-

Projeto de peça : Evite undercuts complexos; Garanta espessura uniforme da parede.

-

Fluxo de molde : simule para capturar defeitos mais cedo.

-

Portões : Posição para enchimento equilibrado (por exemplo, portões de guias).

-

Corredores : Use formas “H” ou corredores quentes para moldes grandes.

-

Resfriamento : Projete canais uniformes.

-

Material : combina o fluxo e as propriedades térmicas para moldar.

-

Ejeção : Planeje a remoção suave e sem danos.

-

Manutenção : Ative o acesso fácil da cavidade.

-

Custo : Pese investimento inicial versus economia por parte.

-

Volume : justifique com alta demanda (por exemplo,> 10.000 unidades).

Tomada de decisão de seleção de processos

| Fator de Decisão | Molde Multi-Cavidades | Molde de cavidade única | Mofo da família |

|---|---|---|---|

| Volume de produção | Alto (> 10.000 unidades) | Baixo (<10.000 unidades) | Médio, assemblies |

| Complexidade da parte | Simples, idêntico | Complexo ou protótipo | Peças variadas |

| Custo Inicial | Alto | Baixo | Médio a alto |

| Custo por parte | Baixo | Alto | Médio |

Os sistemas de corredor quentes são essenciais para todos os moldes de várias cavidades.Falso

Eles são úteis para moldes grandes, mas não obrigatórios para os menores.

Os moldes com várias cavernas se integram a ferramentas de ponta para otimizar o design e a produção.

Tecnologias como CAD/CAM, simulação de fluxo de molde, corredores quentes e automação aprimoram a eficiência e a precisão de moldes com várias cavernas.

Tecnologias -chave

-

CAD/CAM : Software como SolidWorks para design detalhado.

-

Simulação de fluxo de molde : otimiza o preenchimento e o resfriamento.

-

Runners quentes : Reduza o desperdício em grandes moldes ( Sybridge Technologies ).

-

Automação : robótica para manuseio de peças ( Star Rapid ).

| Tipo de tecnologia | Exemplos | Papel |

|---|---|---|

| A montante | CAD/CAM | Otimização do projeto |

| A jusante | Automação | Eficiência pós-moldagem |

| Complementar | Corredores Quentes | Redução de resíduos |

O software CAD é opcional no design de moldes com várias cavernas.Falso

É vital para precisão e simulação.

Conclusão

Os moldes de várias cavernas são uma potência para a produção de alto volume, reduzindo custos e tempo, exigindo um design cuidadoso. Do fluxo equilibrado ao resfriamento uniforme, todos os detalhes são importantes. Eles são uma das principais opções para indústrias como automotivo e médico, mas brilham mais brilhantes em grandes corridas de peças simples. Para lotes menores ou designs complexos, as alternativas podem levá -las.

-

Explore as vantagens dos moldes de várias cavidades para melhorar sua eficiência de produção e reduzir os custos de maneira eficaz. ↩

-

Aprenda estratégias para minimizar os tempos de produção na moldagem por injeção, garantindo uma recuperação mais rápida e maior produtividade. ↩

-

Descubra as melhores práticas para o design meticuloso na fabricação de mofo para garantir processos de produção de alta qualidade e eficientes. ↩

-

Aprenda sobre os processos de moldagem por injeção de alto volume para ver como eles otimizam a produção e reduzem os custos para os fabricantes. ↩

-

Explore os benefícios dos moldes de várias cavidades para entender como eles podem aumentar a eficiência da produção e reduzir os custos. ↩

-

Aprenda sobre as limitações dos moldes de cavidade única para tomar decisões informadas para suas necessidades de fabricação. ↩

-

Descubra como os moldes da família podem otimizar a produção para peças relacionadas e melhorar a eficiência da montagem. ↩