Você já se perguntou como o plástico se transforma em itens do dia a dia, como brinquedos ou capas de celular?

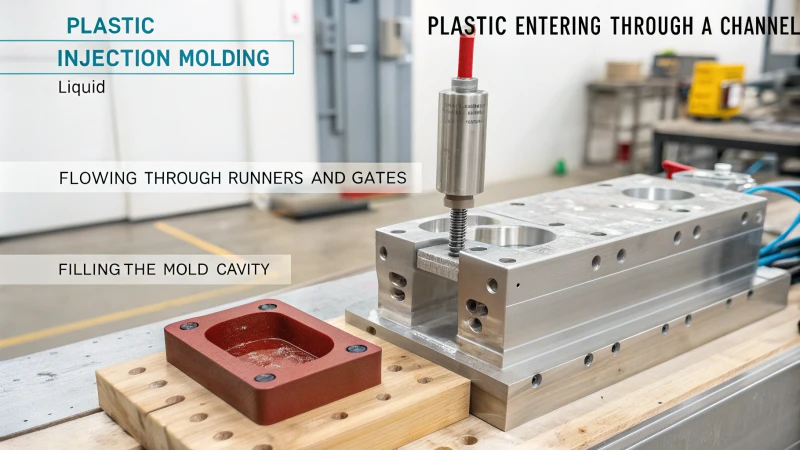

Quando o plástico é injetado em um molde, ele é aquecido até derreter e, em seguida, forçado para dentro da cavidade do molde sob alta pressão. O material esfria e solidifica, assumindo a forma do molde, criando peças precisas e duráveis, prontas para uso em diversas aplicações.

No início, explorei a moldagem por injeção de plástico e fiquei surpreso com os detalhes ocultos. Cada etapa se tornou importante, como o fluxo do plástico em diferentes velocidades e temperaturas. Até mesmo pequenas alterações no projeto frequentemente resultavam em melhor qualidade do produto. Dominar essas sutilezas traz uma satisfação genuína.

O plástico fundido flui mais rapidamente no centro do canal principal.Verdadeiro

O material fundido flui mais rapidamente no centro devido ao menor atrito.

Os canais de injeção reduzem a temperatura de fusão do plástico aumentando a viscosidade.Falso

As comportas aumentam o cisalhamento, elevando a temperatura e reduzindo a viscosidade.

Como o plástico entra no molde?

Você já parou para pensar em como o plástico é moldado para se transformar nos aparelhos que usamos? Esse processo é fascinante!

O plástico entra no molde por diversos caminhos. Primeiro, ele passa pelo canal principal. Depois, segue pelos canais de injeção e pontos de alimentação. Finalmente, preenche a cavidade. Cada etapa é importante. Cada etapa altera a vazão, a pressão e a distribuição. Todos esses fatores são cruciais para o preenchimento perfeito do molde. Sim, um preenchimento perfeito.

Estágio inicial do fluxo na entrada

Lembro-me do meu primeiro dia na fábrica de moldes, maravilhado com a forma como os grânulos de plástico se transformavam em componentes eletrônicos brilhantes. Tudo começa com o plástico sendo empurrado para o canal principal pela rosca ou êmbolo da máquina de injeção. Imagine espremer pasta de dente em um tubo, mas com muito mais precisão. A pressão é forte e, à medida que o plástico é injetado pelo canal principal cônico, forma um gradiente de velocidade. É semelhante a carros que se movem mais rápido na faixa do meio e diminuem a velocidade perto do meio-fio.

Fluxo no Corredor

Após esse fluxo inicial, o plástico entra no canal de alimentação. Imagine um rio se dividindo em pequenos riachos para abastecer cada parte do molde com plástico. Descobri o quão vital é o design do canal de alimentação. Canais circulares ajudam a reduzir a perda de pressão, permitindo um fluxo suave. É como servir café perfeitamente, sem derramar, seguindo leis de fluxo precisas para manter o equilíbrio.

Fluxo no Portão

O ponto de entrada é onde as coisas ficam ainda mais importantes. Trata-se de uma pequena abertura que controla a velocidade e a quantidade de plástico que entra na cavidade. Imagine um barista preparando doses de café expresso. Conforme o plástico passa pela abertura, ele acelera devido à pressão, aquecendo e fluindo melhor. Diferentes tipos de abertura criam efeitos distintos; aberturas laterais permitem uma entrada suave, enquanto aberturas pontuais podem causar uma explosão rápida.

Fluxo na cavidade

Finalmente, chegamos à cavidade. Aqui a coisa complica. Fatores como o formato da cavidade e a espessura da parede afetam o comportamento do fluxo. Já vi projetos com dificuldades devido à espessura irregular, como tentar preencher uma forma de gelo irregular de maneira uniforme. Uma espessura consistente mantém o fluxo constante. Mas se as paredes variam ou apresentam características como nervuras, a situação muda completamente. Os jatos podem colidir de forma inadequada, deixando marcas de solda – aquelas linhas incômodas que prejudicam tanto a aparência quanto a funcionalidade.

| Estágio | Descrição | Fatores-chave |

|---|---|---|

| Entrada | Entrada do canal principal | Pressão, fluxo axial |

| Corredor | Distribui o material derretido | Forma (ex.: circular), tamanho |

| Portão | Controle de entrada de fluxo | Estrangulamento, taxa de cisalhamento |

| Cavidade | Enchimento final | Espessura da parede, complexidade |

Conhecer essas etapas realmente me ajuda, assim como a outros designers, a aprimorar a dinâmica do fluxo de plástico¹ para resultados de produção de alta qualidade. É como aperfeiçoar uma dança: quanto mais suaves os movimentos, melhor o desempenho final.

O plástico flui mais rapidamente no centro do canal principal.Verdadeiro

Devido ao cisalhamento, o plástico fundido flui mais rapidamente no centro.

Um bico de injeção pontual faz com que o plástico flua suavemente para dentro da cavidade.Falso

Os bicos de injeção pontuais fazem com que o plástico entre de forma impetuosa, e não suavemente.

Como os canais de injeção moldam o material?

Imagine reger uma sinfonia complexa de plástico líquido. Cada peça precisa se encaixar exatamente no lugar certo dentro dos orifícios do molde.

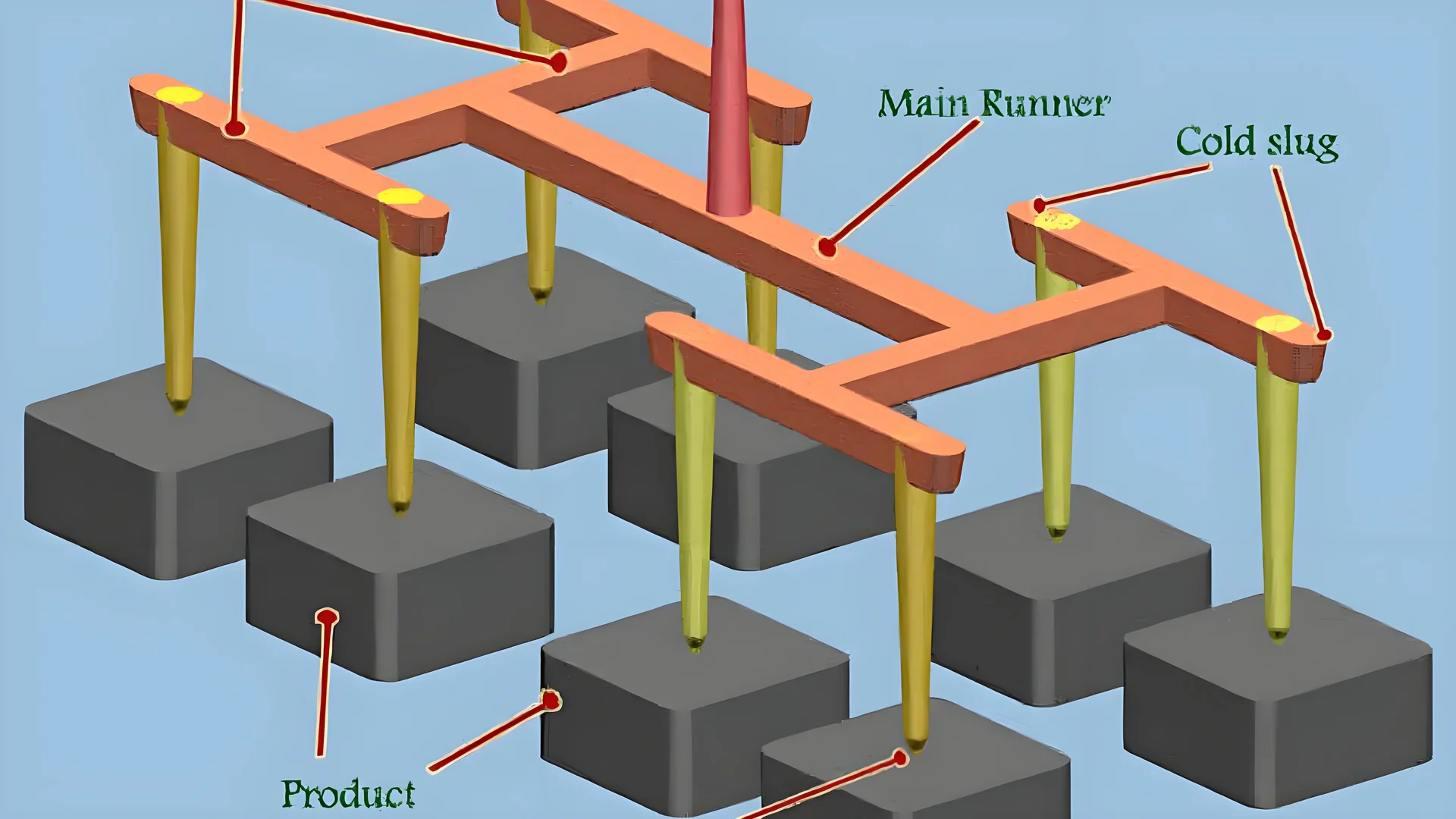

Os canais de injeção são caminhos importantes na moldagem por injeção. Eles guiam o plástico derretido da máquina de injeção até os espaços do molde. O design desses canais afeta a velocidade de movimentação do plástico. Também influencia a distribuição da pressão e a quantidade de material utilizada. A eficiência é crucial nesse processo.

A dinâmica do fluxo inicial

Imagine o plástico fundido iniciando sua jornada pelo canal principal, impulsionado pela rosca ou êmbolo da máquina de injeção. É como observar um rio onde a água corre rapidamente no centro, enquanto as margens se movem mais lentamente. Esse padrão de fluxo inicial determina a uniformidade com que o material se espalha pelo sistema de canais de alimentação . Essa etapa é crucial para a uniformidade.

O papel do design do corredor

Na minha opinião, os canais de alimentação são caminhos importantes que ajudam cada seção do molde a receber uma quantidade igual de plástico derretido. Visualize-os como diferentes rotas em uma trilha de caminhada – circulares, trapezoidais ou em forma de U. Cada formato guia o fluxo de uma maneira distinta. Os canais de alimentação circulares se assemelham a trilhas planas e fáceis, com baixa perda de pressão e um percurso suave do início ao fim.

| Formato do corredor | Características |

|---|---|

| Circular | Fluxo uniforme, baixa perda de pressão |

| Trapezoidal | Varia conforme o projeto do molde |

| em forma de U | Aplicações específicas para moldes exclusivos |

Influência no fluxo de materiais

Eis um fato pouco conhecido: entender a lei de Poiseuille é como ter acesso privilegiado aos segredos da dinâmica dos fluidos. Assim como um líquido em um tubo, o plástico derretido acelera no centro do canal de alimentação e desacelera próximo às paredes. Esse padrão esperado é o que os projetistas utilizam ao planejar as taxas de fluxo que realmente diferenciam a produção.

Conexão com a cavidade do molde

Os canais de alimentação conectam-se aos pontos de injeção – os pequenos dispositivos que controlam como o plástico fundido preenche cada cavidade. Os pontos de injeção laterais permitem uma entrada lenta, enquanto os pontos de injeção pontuais funcionam como entradas rápidas. Conhecer essas diferenças é fundamental, especialmente para projetar componentes complexos com transições mais suaves .

Considerações práticas

Selecionar o design de canal de injeção adequado é como montar um quebra-cabeça. Requer equilibrar rapidez e eficiência, levando em consideração as limitações do projeto. Dominar essa escolha não só aprimora os moldes, como também melhora o desempenho e economiza dinheiro na produção em massa. Esse conhecimento ajuda os projetistas a otimizar os moldes em termos de custo e desempenho.

O canal principal geralmente tem formato cônico.Verdadeiro

A maioria dos canais principais são cônicos, auxiliando o fluxo axial do plástico fundido.

Um ponto de injeção permite que o metal fundido entre na cavidade suavemente.Falso

Os canais de alimentação pontuais causam uma entrada de material fundido em forma de jato, e não um fluxo suave.

Como o portão afeta o fluxo de plástico?

Um pequeno portão às vezes decide se uma peça de plástico funciona ou não.

O canal de injeção controla a velocidade e a quantidade de plástico fundido que entra na cavidade. Isso afeta a taxa de cisalhamento, a temperatura e a qualidade do produto moldado. Os projetistas devem aprimorar o projeto do canal de injeção para um bom fluxo de plástico.

Início do fluxo no portão

Quando aprendi sobre moldagem por injeção, me pareceu uma grande orquestra. O plástico entra pelo canal principal, empurrado pelo parafuso ou êmbolo. Isso prepara o terreno. As forças de cisalhamento atuam como afinar um instrumento e determinam como o material fundido se move.

Fluxo no Corredor

No canal de alimentação, o material fundido se comporta como um rio que se divide em vários córregos. Cada formato — circular, trapezoidal ou em U — altera o fluxo de uma maneira específica. Certa vez, trabalhei em um projeto que mudou o formato do canal de alimentação de U para circular. Isso reduziu bastante a perda de pressão, como trocar um trecho de cascalho por uma estrada lisa em um passeio de bicicleta.

| Formato do corredor | Características de Fluxo | Perda de pressão |

|---|---|---|

| Circular | Fluxo uniforme | Mínimo |

| Trapezoidal | Fluxo moderado | Moderado |

| em forma de U | Fluxo irregular | Alto |

Fluxo no Portão

O mecanismo de entrada é mágico. Sua função é controlar a velocidade com que o material derretido entra, como um maestro conduzindo uma música. Diferentes mecanismos de entrada afetam o fluxo de maneiras únicas; os mecanismos de entrada pontuais (7) proporcionam uma entrada rápida e impactante, enquanto os mecanismos laterais têm um fluxo mais suave.

Fluxo na cavidade

A cavidade parece um labirinto. A espessura uniforme da parede proporciona um fluxo suave e preenche todas as partes de forma homogênea. Mas nervuras ou reentrâncias criam um caminho irregular.

| Característica da cavidade | Efeito no fluxo |

|---|---|

| Paredes Uniformes | Laminário estável |

| Costelas/Undercuts | Caminhos alterados |

Compreender isso foi fundamental ao lidar com marcas de solda — aquelas linhas feias onde os fluxos se encontram de forma irregular.

Refletindo sobre esses momentos, percebo que cada etapa do processo contribui para a melhoria da qualidade do produto. Trata-se de criar soluções que aprimoram os métodos de fabricação, tanto em termos de eficiência quanto de estética.

O plástico flui mais rapidamente no centro do canal principal.Verdadeiro

O centro do canal principal experimenta menos cisalhamento, permitindo um fluxo mais rápido.

Portões pontiagudos permitem uma entrada suave na cavidade.Falso

Os canais de alimentação pontuais fazem com que o material fundido entre na cavidade em forma de jato, e não suavemente.

O que acontece dentro da cavidade durante a moldagem?

Tem curiosidade em saber o que acontece dentro de um molde? É uma pequena jornada para o plástico. A matéria-prima se transforma em objetos comuns.

Durante a moldagem, o plástico quente flui para o espaço vazio. O formato da cavidade, a espessura das paredes e a velocidade de resfriamento influenciam esse fluxo. Esses fatores moldam a forma e a qualidade do produto final. Podem surgir problemas, como linhas de junção na superfície ou áreas que se preenchem com velocidades diferentes. Essas questões exigem atenção cuidadosa. Muita atenção.

Dinâmica do fluxo inicial

Ao aprender sobre moldagem por injeção, o início do processo me fascinou. Imagine o plástico entrando pelo canal principal, impulsionado pela rosca de uma máquina de injeção. Nesse ponto, o material fundido se move rapidamente sob alta pressão. O canal, em formato de cone, cria velocidades diferentes – perto das bordas, o fluxo diminui, enquanto no centro ele avança rapidamente. Parece um rio correndo por um desfiladeiro estreito! Compreender esse fluxo é crucial, pois ele define o ritmo das etapas subsequentes.

Fluxo no Corredor

A trajetória do material fundido me lembra um complexo sistema viário. Sejam circulares ou em forma de U, esses caminhos são importantes para distribuir o material fundido uniformemente em cada cavidade. As leis da mecânica dos fluidos regem esse fluxo suave, com o centro se movendo mais rápido que as bordas. Imagine o trânsito da hora do rush em uma cidade movimentada; é muito parecido.

-

Efeitos de formato do corredor:

Forma Características de Fluxo Circular Distribuição uniforme, baixa perda de pressão Trapezoidal Varia dependendo do tamanho e da rugosidade

Dinâmica do fluxo em comportas

Em seguida, vem o canal de alimentação – uma pequena passagem com grandes responsabilidades. Ele controla a velocidade com que o material fundido entra na cavidade. Diferentes canais de alimentação resultam em diferentes fluxos; canais laterais permitem uma entrada suave, enquanto canais em forma de ponta podem gerar um jato forte. Esta etapa é crucial; é como ajustar o bico de uma mangueira de jardim para obter o jato perfeito – um ajuste que exige muita precisão.

Dentro da cavidade

Finalmente, o plástico chega à cavidade onde coisas incríveis acontecem. Conforme o material derretido se move, ele troca calor com as paredes da cavidade, resfriando e engrossando. Se você já assou um bolo, sabe como o calor uniforme é importante para evitar rachaduras — aqui também é assim.

- Formato e espessura da cavidade : A espessura uniforme da parede facilita o fluxo suave; diferenças podem causar perturbações.

-

Troca de calor : à medida que esfria e aumenta a viscosidade.

Fator Impacto Espessura da Parede Afeta a estabilidade do fluxo e a taxa de resfriamento Reforços e recortes Causa redirecionamento e fusão de fluxos

Esses pequenos detalhes podem causar problemas como marcas de solda se os fluxos de material se fundirem de forma inadequada — semelhante a costuras de roupas que não se alinham perfeitamente. Compreender essa dinâmica aprimorou muito minhas habilidades de design e a qualidade do produto. Cada molde parece um novo quebra-cabeça a ser resolvido! Explorar soluções para marcas de solda melhora ainda mais o acabamento e a resistência do produto.

O plástico derretido flui mais rapidamente no centro do canal principal.Verdadeiro

O centro do canal principal apresenta menor resistência ao cisalhamento, permitindo um fluxo mais rápido.

Todos os tipos de canais de alimentação fazem com que o material fundido entre na cavidade suavemente.Falso

Os bicos de injeção pontuais causam jateamento, enquanto os bicos laterais permitem um fluxo mais suave para as cavidades.

Como os projetistas podem otimizar a moldagem por injeção?

Já sentiu a pressão de criar uma peça de plástico perfeita? Designers provavelmente sabem que cada escolha altera o processo de moldagem por injeção. Aqui está a minha história de como aperfeiçoei essa habilidade.

Meu foco é projetar moldes eficientes para otimizar a moldagem por injeção. A escolha dos materiais certos é crucial. O ajuste de parâmetros do processo, como temperatura e pressão, é fundamental. Isso reduz o desperdício e melhora a qualidade do produto.

Entendendo a dinâmica dos fluxos

Lembro-me da primeira vez que vi plástico derreter em um molde – parecia um pequeno rio se formando. O início é crucial; o plástico se move pelo canal principal, direcionado pela rosca da máquina de injeção. É fascinante como o material fundido se move mais rápido no centro e mais devagar perto das bordas. Menos desperdício e transições mais suaves realmente exigem um bom fluxo. Otimizar essa etapa garante transições mais suaves com uma distribuição de velocidade 10 devido ao cisalhamento.

Projetando corredores eficientes

Para mim, descobrir o formato ideal do canal de escoamento foi como resolver um quebra-cabeça. Sempre optei por um formato circular, pois ele mantém o fluxo constante e reduz a perda de pressão, preservando o fluxo laminar e garantindo uma distribuição uniforme. Isso me lembrava daquelas curvas suaves de rodovia que permitem deslizar sem perder velocidade. Os projetistas podem consultar a dinâmica do fluxo nos canais de escoamento¹¹ para obter informações mais detalhadas.

Design de comporta para fluxo ideal

Escolher o ponto de injeção certo foi como encontrar a melhor rota em uma estrada sinuosa. Diferentes pontos de injeção controlam a rapidez e a suavidade com que o material derretido chega à cavidade.

| Tipo de portão | Características de Fluxo |

|---|---|

| Lado | Entrada suave e gradual |

| Apontar | Entrada rápida e veloz |

Por exemplo, um portão de 12 dá a sensação de pisar no acelerador, enquanto um portão lateral oferece uma condução mais tranquila.

Gerenciando a complexidade da cárie

É na cavidade que as coisas ficam realmente interessantes – e difíceis. Já vi que até pequenas alterações na espessura da parede podem mudar o fluxo, assim como o clima afeta a velocidade de deslocamento. A espessura uniforme é crucial, pois evita aquelas marcas de solda incômodas que comprometem um produto que, de outra forma, seria excelente. Abordar possíveis marcas de solda durante o projeto pode melhorar a qualidade final do produto.

Seleção de Materiais e Parâmetros do Processo

Escolher os materiais é como selecionar os ingredientes certos para um prato – cada um deles influencia o resultado final. Ajustar a temperatura e a pressão é como ajustar as configurações do forno para obter o resultado perfeito. Sempre retorno ao critério 14 para manter o foco.

A melhoria da moldagem por injeção envolve a consideração de todas as fases – desde a escolha dos materiais até a alteração dos parâmetros do processo 15 . Compreender essa complexidade provavelmente não só melhorou minha eficiência, como também aumentou a eficiência e a qualidade do produto.

O plástico fundido flui mais rapidamente no centro do canal principal.Verdadeiro

O material fundido flui mais rapidamente no centro devido à maior pressão e ao cisalhamento.

Os patins circulares causam maior perda de pressão do que outros formatos.Falso

Os canais circulares apresentam menor perda de pressão e distribuem o material fundido de maneira uniforme.

Conclusão

O processo de moldagem por injeção de plástico envolve a injeção de plástico fundido em um molde através de vários estágios, incluindo o canal principal, o canal de distribuição, o ponto de injeção e a cavidade, garantindo precisão e qualidade na produção.

-

Fornece informações abrangentes sobre a dinâmica dos fluidos, auxiliando em melhores estratégias de projeto e produção. ↩

-

Compreender a dinâmica do fluxo inicial pode ajudar a melhorar a eficiência da moldagem, reduzindo defeitos. ↩

-

Explorar os formatos dos canais de alimentação ajuda a otimizar as taxas de fluxo e a reduzir o desperdício. ↩

-

Comparar os tipos de comportas pode ajudar na seleção da comporta apropriada para o fluxo desejado. ↩

-

A otimização do projeto do molde pode reduzir significativamente os custos e o tempo de produção. ↩

-

Descubra como as forças de cisalhamento influenciam o comportamento do material fundido durante a moldagem por injeção, afetando a dinâmica do fluxo e a qualidade do produto. ↩

-

Aprenda como os pontos de injeção facilitam o fluxo de jato em cavidades e seu impacto na estética das peças moldadas. ↩

-

Aprenda como a distribuição de velocidade impacta a dinâmica do fluxo na moldagem, estabelecendo a base para produtos finais de qualidade. ↩

-

Descubra estratégias para reduzir marcas de solda, melhorando a estética e a integridade estrutural do produto. ↩

-

Explore este link para entender como a distribuição da velocidade afeta o preenchimento do molde e a qualidade da peça. ↩

-

Conheça os projetos de sistemas de canais de distribuição que melhoram a eficiência do fluxo e reduzem o consumo de energia. ↩

-

Descubra como os designs de pontos de injeção impactam a velocidade de fluxo do material fundido e a adequação da aplicação. ↩

-

Descubra estratégias para reduzir as marcas de solda, visando um melhor acabamento superficial e integridade estrutural. ↩

-

Compreenda os principais fatores na seleção de materiais para melhor desempenho e maior durabilidade. ↩

-

Obtenha informações sobre como ajustar a temperatura e a pressão para reduzir defeitos e desperdícios. ↩