Já se perguntou o que faz com que essas peças de plástico do dia a dia ganhem vida de forma tão perfeita? O segredo está na arte do design de moldes de injeção.

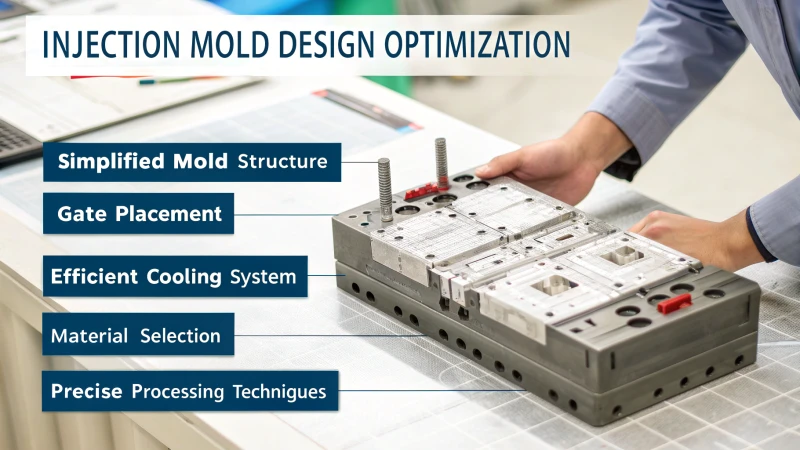

principais de DFM ( Design for Manufacturing) para otimizar o projeto de moldes de injeção incluem a simplificação da estrutura, o posicionamento estratégico dos pontos de injeção, o resfriamento eficaz, a seleção de materiais adequados e o processamento preciso para aumentar a eficiência e reduzir os defeitos.

Quando comecei a explorar o mundo da moldagem por injeção, esses princípios me pareceram um quebra-cabeça complexo. Mas, à medida que fui juntando as peças, ficou claro o papel fundamental de cada um. Permita-me explicar cada um deles para que você tenha uma visão mais clara. Ao focar na simplificação das estruturas dos moldes e no posicionamento estratégico dos pontos de injeção, aprendi a tornar a produção não apenas eficiente, mas também mais fluida. Trata-se de encontrar o ponto ideal onde o design encontra a funcionalidade sem comprometer a qualidade. Com o tempo, essas práticas se tornaram minhas estratégias principais, aprimorando significativamente os resultados dos meus projetos.

Simplificar a estrutura do molde aumenta a eficiência da produção.Verdadeiro

Uma estrutura de molde mais simples reduz a complexidade, melhorando a eficiência.

O posicionamento incorreto dos portões leva a taxas de defeito reduzidas.Falso

A colocação inadequada dos portões aumenta as taxas de defeito, em vez de reduzi-las.

- 1. Como o projeto da estrutura do molde impacta a eficiência?

- 2. Como o projeto do sistema de controle de qualidade impacta a qualidade do produto?

- 3. Por que o projeto do sistema de refrigeração é crucial para o desempenho do molde?

- 4. Como escolher os materiais certos para moldes de injeção?

- 5. Como posso garantir a precisão no processamento?

- 6. Conclusão

Como o projeto da estrutura do molde impacta a eficiência?

Você se lembra da última vez que teve um molde que simplesmente não funcionava? Tudo se resume ao projeto.

Um projeto eficiente da estrutura do molde aprimora a fabricação, otimizando as superfícies de separação, os movimentos do deslizador, os sistemas de ejeção e as posições dos pontos de injeção, simplificando a produção, reduzindo custos e melhorando a qualidade do produto.

Projeto da superfície de separação

Refletindo sobre minhas próprias experiências, aprendi que a superfície de separação é como preparar o palco para uma peça de teatro — ela precisa ser perfeita. Uma superfície de separação bem alinhada não só simplifica o molde, como também reduz aqueles custos de fabricação incômodos¹ . Vi em primeira mão como posicioná-la no contorno máximo pode facilitar muito a montagem do núcleo e da cavidade. É como montar um quebra-cabeça com menos peças.

Design com tampo deslizante e inclinado

Guias deslizantes e tampos inclinados são os heróis desconhecidos quando se trata de lidar com rebaixos ou furos laterais. Lembro-me de trabalhar em um projeto com furos laterais profundos e perceber que uma guia deslizante com o curso exato foi a minha salvação para uma desmoldagem suave. É crucial garantir a confiabilidade do movimento — pense nisso como precisar de um parceiro de dança que não erre um passo. Um mecanismo de guia robusto, como blocos resistentes ao desgaste, garante que tudo se mova em harmonia.

Uma tabela poderia ilustrar:

| Recurso | Propósito | Melhores Práticas |

|---|---|---|

| Slider | Undercuts | AVC suficiente |

| Topo inclinado | cortes oblíquos | Ajuste preciso de ângulos |

Projeto do Sistema de Ejeção

A distribuição uniforme da ejeção é fundamental. Aprendi com a experiência que alinhar os mecanismos de ejeção às características estruturais do produto pode evitar danos. Por exemplo, peças planas se beneficiam de ejetores de borda, enquanto aquelas com nervuras de reforço precisam de pontos extras perto de paredes mais espessas. Escolher o método de ejeção correto é como escolher a ferramenta certa para o trabalho — faz toda a diferença.

Projeto de Sistema de Portões

Selecionar a posição dos pontos de injeção é como encontrar o local perfeito para uma nova planta no seu jardim — tudo se resume a garantir um crescimento equilibrado. O posicionamento correto afeta a uniformidade do preenchimento do material fundido, o que, por sua vez, impacta a qualidade do produto. O uso de ferramentas como a análise de fluxo de moldagem pode orientá-lo a determinar as dimensões ideais dos pontos de injeção, reduzindo defeitos como marcas de contração ou preenchimento insuficiente.

Projeto do sistema de resfriamento

O resfriamento uniforme é crucial para evitar deformações ou desvios dimensionais. O layout dos canais de resfriamento deve garantir um contato uniforme em todas as seções do molde. Experimentei diferentes layouts — em círculo ou em espiral para moldes complexos — e constatei que são eficazes para aumentar a eficiência da transferência de calor.

Para obter informações sobre estratégias de resfriamento, considere explorar técnicas avançadas de resfriamento 2 .

Seleção de materiais para moldes e controle de precisão no processamento

Escolher o material certo pode ser como selecionar o carro ideal para uma longa viagem — durabilidade e desempenho são imprescindíveis. Para moldes de alta produção, materiais como o aço P20 garantem longevidade. A precisão do processo é igualmente vital; demandas de alta precisão, como em lentes ópticas, exigem exatidão em nível micrométrico. Equipamentos avançados, como centros de usinagem CNC, mantêm essa precisão por meio de programação e controle exatos.

Explorar mais sobre a escolha de materiais para moldes que atendam às necessidades do seu produto pode ser esclarecedor. É fascinante como cada elemento no projeto do molde desempenha um papel importante na obtenção de eficiência. A cada projeto, me vejo mais intrigado pelas complexidades envolvidas e pelo impacto notável que elas têm no sucesso da fabricação.

Uma superfície de separação bem posicionada reduz os custos de fabricação.Verdadeiro

O posicionamento preciso da superfície de separação simplifica o projeto do molde, reduzindo custos.

Para garantir alta eficiência, os canais de refrigeração devem sempre utilizar água.Falso

A água é usada para alta condutividade, mas o óleo é melhor para controle preciso.

Como o projeto do sistema de controle de qualidade impacta a qualidade do produto?

Você já se perguntou como um pequeno ajuste pode melhorar drasticamente a qualidade de produtos moldados por injeção?

O projeto do sistema de injeção afeta crucialmente a qualidade do produto moldado por injeção, garantindo um fluxo uniforme do plástico fundido, reduzindo defeitos e melhorando a aparência, alcançando assim uma qualidade superior.

Entendendo o projeto de um sistema de portões

Lembro-me da primeira vez que percebi a importância crucial do design do sistema de portões. Eu estava trabalhando em um projeto para um novo e elegante dispositivo tecnológico e, apesar de todos os nossos esforços, a estética não estava perfeita. O problema? O design do nosso sistema de portões.

Ajustando cuidadosamente a forma como o plástico fundido entrava na cavidade do molde, conseguimos transformar a uniformidade e a integridade do produto final. Foi uma mudança radical, não só em termos de aparência, mas também na confiabilidade do dispositivo.

Importância da seleção da posição no portão de embarque

Naquela época, decidir o posicionamento dos pontos de injeção era como resolver um quebra-cabeça. O objetivo era garantir que o material fundido preenchesse a peça uniformemente, evitando linhas de solda e aprisionamento de ar. Descobri que posicionar os pontos de injeção no eixo de simetria funcionava maravilhosamente bem para produtos simétricos, enquanto pontos de injeção em múltiplos pontos eram a solução ideal para itens maiores.

| Tipo de produto | Posição recomendada do portão |

|---|---|

| Partes simétricas | Eixo de simetria |

| Produtos Longos | Múltiplos pontos para reduzir o caminho do fluxo |

Impacto na aparência e funcionalidade do produto

Na eletrônica de consumo, a aparência é tudo. Aprendi que posicionar estrategicamente os gates em superfícies não visíveis ou áreas fáceis de finalizar ajuda a manter aquele visual impecável que todos buscamos. No caso de itens decorativos ou transparentes, os gates ocultos ou pontuais minimizam aquelas marcas indesejáveis.

Como escolher o tipo e o tamanho certos de portão

Escolher o tipo certo de entrada de solda é sempre como escolher a ferramenta perfeita para o trabalho. Para peças menores, as entradas laterais proporcionavam um fluxo de material fundido estável, mas quando a aparência era fundamental, as entradas pontuais permitiam uma entrada rápida sem comprometer o visual. Uma lição que aprendi logo no início foi que o tamanho da entrada é crucial: se for muito grande, ocorre contração; se for muito pequeno, surgem problemas de preenchimento.

O uso do software de análise de fluxo de moldagem 4 foi uma revelação. Eliminou as suposições na determinação das dimensões com base na fluidez do material e no tamanho da peça.

Aplicação prática do projeto de sistemas de portas lógicas

Em um projeto memorável envolvendo peças moldadas por injeção⁵ , a implementação de um design estratégico de ponto de injeção melhorou significativamente a qualidade do produto. O alinhamento com as necessidades estéticas e funcionais garantiu que nossos produtos finais não apenas atendessem aos padrões, mas estabelecessem novos.

Tomemos os componentes eletrônicos de alta qualidade 6. O posicionamento e dimensionamento precisos dos pontos de contato nos ajudaram a evitar defeitos que poderiam ter comprometido o desempenho em eletrônicos de consumo. Por meio de um projeto criterioso, não apenas atendemos às expectativas dos clientes, como as superamos sem aumentar os custos de produção. O uso de centros de usinagem CNC 7 aprimorou ainda mais esse processo, oferecendo precisão e controle sem precedentes.

O projeto do sistema de injeção afeta a qualidade do produto na moldagem por injeção.Verdadeiro

O projeto do ponto de injeção determina o fluxo de material fundido, impactando a uniformidade e a integridade do processo.

O dimensionamento inadequado do portão não tem impacto nos defeitos do produto.Falso

O dimensionamento incorreto pode causar encolhimento, defeitos de rebarba ou problemas de preenchimento.

Por que o projeto do sistema de refrigeração é crucial para o desempenho do molde?

Já se perguntou por que o desempenho do molde pode determinar o sucesso ou o fracasso de um produto? Tudo está no projeto de resfriamento!

Um sistema de refrigeração bem projetado é vital para o desempenho do molde, pois garante uma distribuição uniforme de calor, reduzindo deformações, diminuindo o tempo de ciclo, melhorando a qualidade das peças, aumentando a eficiência e prolongando a vida útil do molde.

O papel do resfriamento uniforme

Lembro-me de quando me aventurei pela primeira vez no mundo da fabricação de moldes e percebi que o resfriamento uniforme era como encontrar o equilíbrio perfeito na confeitaria — muito calor aqui, pouco ali, e você acaba com um bolo torto. Na fabricação de moldes, um layout estratégico de canais de água de resfriamento , como deformações, o que é crucial para manter a precisão e a exatidão dimensional que todos buscamos. Para moldes complexos, o uso de designs em espiral ou multicamadas pode realmente garantir um resfriamento uniforme.

| Tipo de molde | Método de resfriamento |

|---|---|

| Simples | Linha reta |

| Complexo | Espiral |

| Grande | Multicamadas |

Impacto nos tempos de ciclo

Quem não gosta de fazer as coisas mais rápido? Sistemas de refrigeração eficientes são como um turbo para a velocidade de produção. Ao ajustar com precisão a vazão, a temperatura e a pressão do fluido refrigerante, vi como os fabricantes podem reduzir significativamente os tempos de ciclo. É como a diferença entre cozinhar um ensopado lentamente e usar uma panela de pressão — ciclos mais rápidos significam mais peças produzidas em menos tempo, aumentando a produtividade e reduzindo custos. Ajustar esses parâmetros não só acelera o resfriamento, como também encontra o equilíbrio perfeito entre eficiência e qualidade.

Importância da seleção do fluido refrigerante

Escolher o meio de resfriamento certo foi como selecionar o vinho perfeito para acompanhar uma refeição. A água geralmente encabeça a lista devido à sua alta condutividade térmica e baixo custo. Mas aprendi da maneira mais difícil que alguns fungos são exigentes quanto à refrigeração; eles precisam de óleo ou fluidos de resfriamento especiais para um controle preciso da temperatura ou para evitar problemas de ferrugem.

Os fatores a serem considerados na seleção de um fluido refrigerante incluem:

- Condutividade Térmica

- Custo

- Resistência à corrosão

Integração com a estrutura do molde

A importância da harmonia entre o sistema de refrigeração e a estrutura do molde não pode ser subestimada. Já vi projetos em que os canais de refrigeração interferem com componentes como sistemas de ejeção ou deslizadores, causando mais problemas do que soluções. A integração adequada garante que os canais de refrigeração aprimorem, em vez de prejudicarem, a funcionalidade ou a manutenção.

Posicionar estrategicamente canais de refrigeração perto de pontos quentes, como nervuras ou seções de paredes espessas, pode aumentar drasticamente a eficiência da transferência de calor.

Parâmetros de monitoramento e controle

monitorar o fluxo do fluido refrigerante excessivo pode causar marcas de congelamento nos alimentos — como as queimaduras de congelamento nas sobras —, enquanto um fluxo insuficiente pode não resfriar o suficiente.

A manutenção de parâmetros ideais garante a qualidade consistente das peças e prolonga a vida útil do molde. Sistemas de monitoramento em tempo real podem fornecer informações valiosas para manter tudo funcionando sem problemas.

Esses elementos não são meros coadjuvantes; eles são fundamentais para alcançar um desempenho de alto nível na fabricação de moldes.

O resfriamento uniforme evita a deformação do molde.Verdadeiro

A distribuição uniforme da temperatura em toda a cavidade do molde evita deformações.

A água é sempre o melhor meio de resfriamento para moldes.Falso

Embora seja comum, a água não é ideal para moldes que exigem controle preciso ou resistência à ferrugem.

Como escolher os materiais certos para moldes de injeção?

Escolher os materiais para moldes de injeção é como selecionar os ingredientes certos para uma receita transmitida por gerações. Trata-se de equilíbrio, tradição e uma pitada de criatividade.

Selecione os materiais para moldes de injeção considerando durabilidade, usinabilidade e custo. Aços de alta qualidade, como P20 e H13, oferecem desempenho robusto, enquanto as ligas de alumínio são econômicas para lotes de produção menores.

Entendendo as propriedades dos materiais de moldagem

Quando comecei a trabalhar com moldes de injeção, percebi que escolher o material certo é como encontrar o par de sapatos perfeito — ele precisa se ajustar perfeitamente para garantir conforto e durabilidade. Eis o que aprendi:

-

Durabilidade : Se você produz em grande volume, materiais como o aço P20 ou H13 são a melhor opção. São extremamente resistentes, oferecendo alta dureza e força.

-

Usinabilidade : Tempo é dinheiro, e alguns materiais são mais fáceis de usinar do que outros. Por exemplo, quando trabalhei em um projeto de pequeno lote, as ligas de alumínio me economizaram tempo e dinheiro.

-

Tratamento térmico : É como marinar a carne antes de cozinhar — o tratamento térmico adequado melhora as propriedades do material, garantindo que o molde mantenha sua forma ao longo do tempo.

Avaliação da relação custo-benefício

Fazer um orçamento é sempre complicado. Aqui está um resumo do que diferentes materiais oferecem:

| Material | Caso de uso | Nível de custo |

|---|---|---|

| Aço P20 | Moldes de alta precisão e grande volume | Alto |

| Aço H13 | Aplicações de moldagem por alta pressão | Alto |

| Alumínio | Protótipos, produção em baixo volume | Moderado |

| Liga de zinco | Aplicações de baixo custo e não críticas | Baixo |

Equilibrar os custos iniciais com os benefícios a longo prazo é fundamental. Pela minha experiência, investir em materiais de qualidade geralmente compensa em termos de menor necessidade de manutenção e maior vida útil do molde.

Impacto do projeto da estrutura do molde

Projetar um molde é uma arte. Certa vez, tive dificuldades com um molde complexo até aprender a simplificar o projeto da superfície de separação. Posicioná-la no contorno máximo não só reduziu a complexidade, como também facilitou o processamento e a montagem.

- Considerações sobre a desmoldagem : O posicionamento estratégico das superfícies de separação minimiza as marcas visíveis nas superfícies. Para produtos com furos laterais, o uso de guias deslizantes garante uma desmoldagem suave.

Para mais informações sobre a simplificação da estrutura do molde 11 , considere consultar recursos que discutem o projeto da superfície de separação e sua influência na eficiência da produção.

Projeto do sistema de refrigeração e sua influência

O sistema de arrefecimento é como o ar condicionado do seu carro — essencial para manter uma temperatura constante. Uma distribuição uniforme dos canais de arrefecimento evita defeitos como deformações.

- Escolha do meio de resfriamento : Embora a água seja comum devido à sua eficiência, em alguns casos específicos podem ser necessárias alternativas como óleo ou ar.

A escolha do material certo não só impacta os custos iniciais, como também afeta a eficiência e a durabilidade do processo produtivo. É uma jornada de tentativas, erros e acertos — algo que aprendi a valorizar ao longo dos anos.

O aço P20 é adequado para moldes de alto volume.Verdadeiro

O aço P20 oferece alta dureza e resistência, ideal para uso repetido.

O alumínio é o material mais caro para moldes.Falso

O alumínio tem um custo moderado, sendo adequado para produção em baixo volume.

Como posso garantir a precisão no processamento?

A precisão no processamento não é apenas um desafio técnico — é uma arte que exige paciência e habilidade. Cada detalhe importa, do projeto ao resfriamento, tornando cada etapa uma peça vital do quebra-cabeça.

Garanta a precisão do processo concentrando-se no projeto estratégico do molde, no resfriamento ideal e na usinagem avançada. As principais práticas incluem a seleção adequada de materiais, o projeto eficiente do sistema de injeção e a utilização de tecnologias de ponta.

Quando me aventurei pela primeira vez no mundo do projeto de moldes, logo percebi que precisão era mais do que apenas uma palavra da moda. Era a diferença entre um produto que atendia às expectativas e um que as superava. Vamos começar com o projeto da estrutura do molde.

Projeto da estrutura do molde

Projeto da Superfície de Separação: Certa vez, enquanto trabalhava em um molde para uma peça de eletrônicos de consumo, percebi o quão crucial era a posição da superfície de separação. Ao simplificar a estrutura, facilitei muito a montagem e o processamento. Evitar superfícies complexas, como linhas torcidas, pode ser um desafio, mas vale a pena para reduzir custos e facilitar a montagem. Considere a aparência do produto e a desmoldagem , posicionando as superfícies de separação onde elas tenham o mínimo impacto estético.

Design com guias deslizantes e topo inclinado: Imagine tentar desenformar um bolo sem untá-lo — as guias deslizantes no design do molde são como aquela camada essencial de manteiga. Para aqueles recortes complicados ou furos laterais, guias confiáveis garantem que tudo se mova suavemente, o que significa menos dores de cabeça na hora de desenformar.

Projeto do Sistema de Ejeção

Distribuição uniforme da ejeção: Lembro-me da primeira vez que calculei mal os pontos de ejeção, o que resultou em danos ao produto devido à força desigual. Posicionar os extratores estrategicamente perto de áreas mais espessas ajudou a mitigar esses riscos e melhorou a qualidade geral do produto.

Métodos de ejeção adequados: Escolher o método de ejeção correto é como escolher a ferramenta certa para o trabalho. Para peças que exigem alta qualidade de superfície, as placas de pressão costumam ser excelentes.

Projeto de Sistema de Portões

| Posição do portão | Melhores práticas |

|---|---|

| Preenchimento uniforme por fusão | Posicione os canais de injeção para permitir o preenchimento uniforme da cavidade e evitar defeitos como marcas de solda. |

| Considerações sobre a aparência | Evite portões em áreas funcionais ou estéticas importantes, optando por portões ocultos, se necessário. |

Selecionar o tipo certo de porta de corte é crucial. Trata-se de equilibrar a aparência com a funcionalidade — as portas de corte laterais são ótimas para peças de tamanho médio, enquanto as portas de corte de precisão 13 atendem perfeitamente às necessidades de alta qualidade estética.

Projeto do sistema de resfriamento

Disposição dos Canais de Resfriamento a Água: Um dos meus mentores me disse certa vez que o resfriamento é metade da batalha no projeto de moldes. É verdade; garantir um resfriamento uniforme evita deformações. Para formatos complexos, uma disposição de canais em espiral ou multicamadas pode manter a consistência em todas as superfícies.

Fluido de Refrigeração e Controle de Parâmetros: Normalmente, prefiro água para refrigeração devido às suas propriedades térmicas. Controlar a vazão é fundamental para evitar defeitos como marcas de material frio causadas por resfriamento excessivo.

Seleção de materiais para moldes e controle de precisão no processamento

Seleção de Materiais: Escolher o material certo pode ser crucial para o sucesso ou o fracasso de um projeto. Para moldes de alta produção, materiais duráveis como o aço P20 são indispensáveis. Mas sempre considere a usinabilidade para manter os ciclos de fabricação eficientes.

Controle de Precisão no Processamento: Tecnologias avançadas como a usinagem CNC garantem alta precisão no processamento, o que é crucial para formas complexas. São essas tecnologias que me permitem atender a tolerâncias rigorosas de forma consistente.

As superfícies de separação devem evitar linhas torcidas.Verdadeiro

Linhas torcidas aumentam a dificuldade de processamento, complicando o projeto do molde.

A água raramente é usada como meio de resfriamento em moldes.Falso

A água é comumente utilizada devido à sua excelente condutividade térmica.

Conclusão

principais de DFM ( Design for Manufacturing) para otimizar o projeto de moldes de injeção incluem a simplificação das estruturas, o posicionamento estratégico dos pontos de injeção, sistemas de refrigeração eficazes, seleção de materiais e processamento preciso para aumentar a eficiência e reduzir defeitos.

-

Compreender o projeto da superfície de separação pode reduzir significativamente os custos de fabricação, simplificando a estrutura do molde. ↩

-

Aprender técnicas avançadas de resfriamento ajuda a otimizar o desempenho do molde, garantindo uma distribuição uniforme da temperatura. ↩

-

A escolha de materiais de molde adequados aumenta a durabilidade e a eficiência, adaptando-os às necessidades específicas do produto. ↩

-

Descubra ferramentas de software para otimizar as dimensões dos portões e obter melhor qualidade do produto. ↩

-

Aprenda como o design estratégico do ponto de injeção melhora a qualidade das peças moldadas por injeção. ↩

-

Descubra como um projeto de portas lógicas preciso aprimora o desempenho de componentes eletrônicos. ↩

-

Descubra como a tecnologia CNC melhora a precisão do ponto de injeção em moldes. ↩

-

Este link explora por que o resfriamento uniforme é essencial para evitar defeitos como empenamento, garantindo peças moldadas de alta qualidade. ↩

-

Este link fornece informações sobre como selecionar meios de refrigeração adequados com base em propriedades térmicas e custo-benefício. ↩

-

Este link oferece métodos para otimizar os parâmetros de fluxo, garantindo um resfriamento eficiente sem comprometer a qualidade da peça. ↩

-

Descubra técnicas para simplificar estruturas de moldes otimizando o projeto da superfície de separação. ↩

-

Entenda como as superfícies de separação afetam a aparência do produto e a eficiência da desmoldagem. ↩

-

Descubra por que os portões de precisão são os preferidos para produtos com acabamento de alta qualidade. ↩