Quando me aventurei pela primeira vez no mundo da moldagem por injeção, percebi rapidamente que os pequenos detalhes poderiam fazer ou destruir o sucesso de um produto. Um desses detalhes? O desenho de nervuras de reforço.

Projetar nervuras de reforço eficazes é essencial para maximizar a resistência e prevenir defeitos em produtos moldados por injeção. As principais considerações incluem espessura da nervura, altura, ângulo, layout e escolha do material.

Mas há muito mais do que apenas saber o básico! Vamos nos aprofundar em cada elemento para descobrir como eles impactam os aplicativos do mundo real.

A espessura das nervuras não deve exceder 50% da espessura da parede.Verdadeiro

Manter a espessura das nervuras abaixo de 50% evita defeitos como empenamentos.

Como a espessura das costelas afeta a moldagem por injeção?

A espessura das nervuras é um fator crítico na moldagem por injeção, impactando a integridade estrutural e a qualidade estética dos produtos moldados.

A espessura das nervuras afeta a moldagem por injeção, influenciando as taxas de resfriamento, o encolhimento e o potencial de defeitos como empenamento. Idealmente, a espessura das nervuras não deve exceder 50% da espessura da parede do produto para manter o resfriamento uniforme e evitar defeitos.

Compreendendo a espessura das costelas e suas implicações

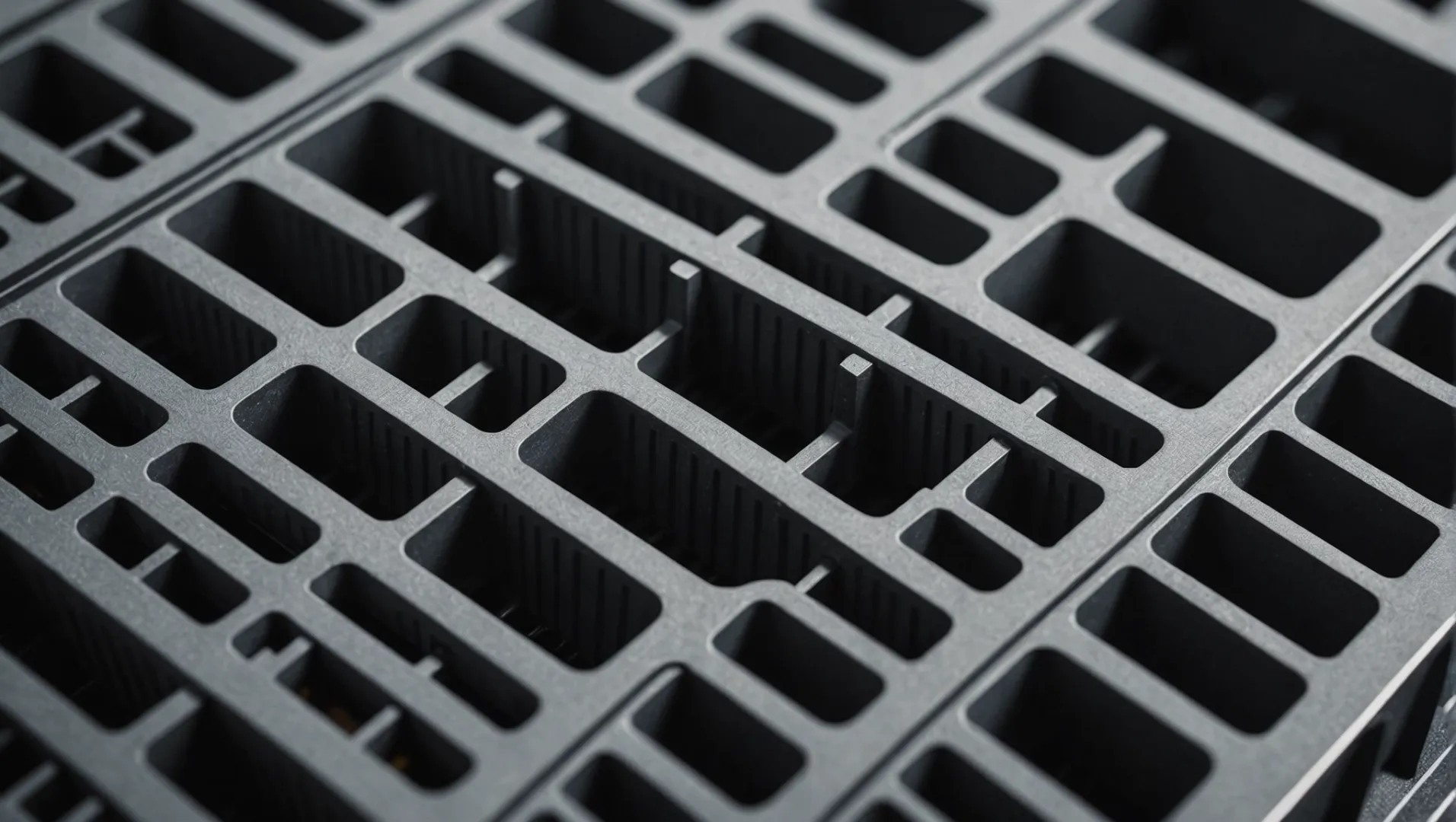

Na moldagem por injeção, a espessura da nervura não é apenas uma escolha de projeto; é um parâmetro crucial que determina o sucesso geral do processo de moldagem. As nervuras são essenciais para aumentar a resistência e a rigidez das peças moldadas sem aumentar significativamente o peso ou o uso de material. No entanto, a espessura inadequada pode levar a defeitos como marcas de encolhimento, empenamento e até mesmo falhas estruturais.

Importância da espessura proporcional das costelas

A diretriz geral para a espessura da nervura é que ela não deve exceder 50% da espessura da parede do componente principal. Essa proporção garante que o resfriamento ocorra uniformemente em toda a peça. O resfriamento irregular pode causar encolhimento diferencial, levando a tensões internas que se manifestam como empenamento ou distorção. Além disso, a espessura excessiva das nervuras pode resultar em tempos de arrefecimento prolongados, aumentando assim os tempos de ciclo e os custos de produção.

Considere um cenário onde a espessura da nervura é muito grande em comparação com a espessura da parede. Nesses casos, as áreas mais espessas esfriam mais lentamente do que as seções mais finas, criando um gradiente nas taxas de resfriamento. Esta discrepância pode gerar tensões internas na peça, levando a empenamentos ou até mesmo trincas em condições operacionais.

Equilibrando a espessura das costelas com as necessidades estruturais

Embora seja essencial manter a espessura adequada das nervuras, é igualmente importante equilibrar isso com os requisitos estruturais do produto. Por exemplo, em aplicações que exigem alta rigidez, as nervuras podem precisar ser mais espessas. Aqui, o uso de materiais com relações resistência-peso mais altas pode permitir nervuras mais finas e, ao mesmo tempo, atender às demandas estruturais. Explore mais materiais com altas relações resistência/peso 1 .

Em alguns casos, o emprego de ferramentas de simulação durante a fase de projeto pode ajudar na otimização das dimensões das nervuras e na previsão de como diferentes espessuras afetarão o produto final. Essas ferramentas fornecem informações valiosas sobre possíveis áreas com defeitos e permitem que os projetistas ajustem os parâmetros antes da produção real.

Aplicação Prática: Um Estudo de Caso

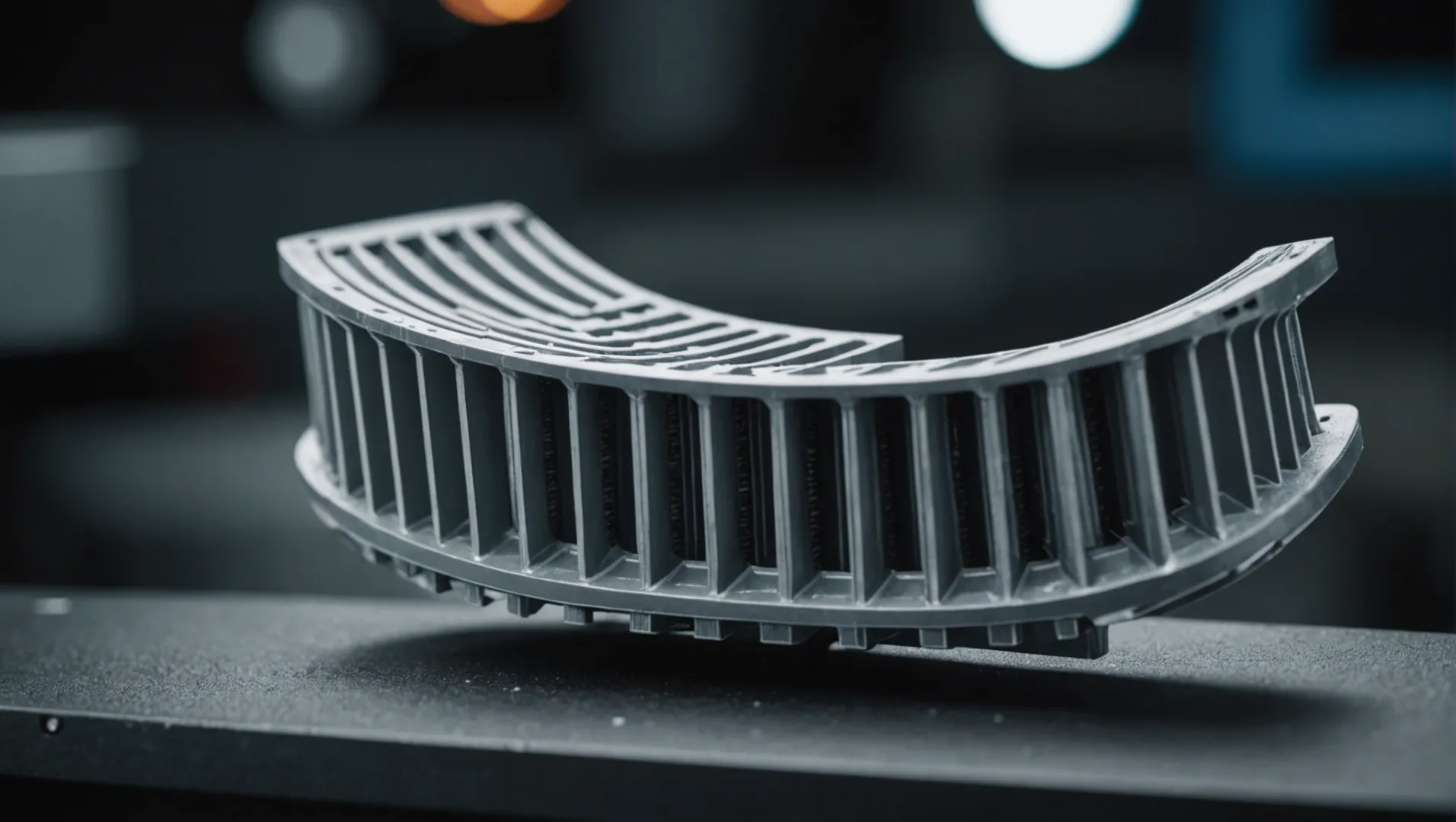

Considere um componente automotivo que requer nervuras para suporte estrutural adicional. Ao manter a espessura das nervuras igual ou inferior a 50% da espessura da parede, os fabricantes garantem que o componente não sofra defeitos cosméticos, como marcas de afundamento em superfícies visíveis. Além disso, ao otimizar o posicionamento e a espessura das nervuras, eles podem alcançar as propriedades mecânicas necessárias sem comprometer a estética da peça ou a eficiência de fabricação.

Concluindo, a espessura das nervuras desempenha um papel fundamental na moldagem por injeção. Ao aderir às melhores práticas relativas às dimensões das nervuras, os fabricantes podem mitigar defeitos comuns e garantir resultados de alta qualidade.

A espessura das nervuras deve exceder 50% da espessura da parede.Falso

Exceder 50% leva a um resfriamento irregular, causando defeitos como empenamento.

Costelas mais grossas podem aumentar os tempos de ciclo na moldagem por injeção.Verdadeiro

Costelas mais grossas esfriam mais lentamente, prolongando o tempo geral do ciclo de produção.

Qual o papel do layout das nervuras na integridade estrutural?

O layout das nervuras é um aspecto fundamental da integridade estrutural em produtos moldados por injeção, influenciando significativamente sua resistência e durabilidade.

O layout das nervuras é crucial para a integridade estrutural, pois afeta a distribuição de tensões e a estabilidade geral dos produtos moldados por injeção. O arranjo adequado das nervuras garante uma distribuição uniforme da tensão, minimiza o empenamento e aumenta a rigidez.

Compreendendo a importância do layout das costelas

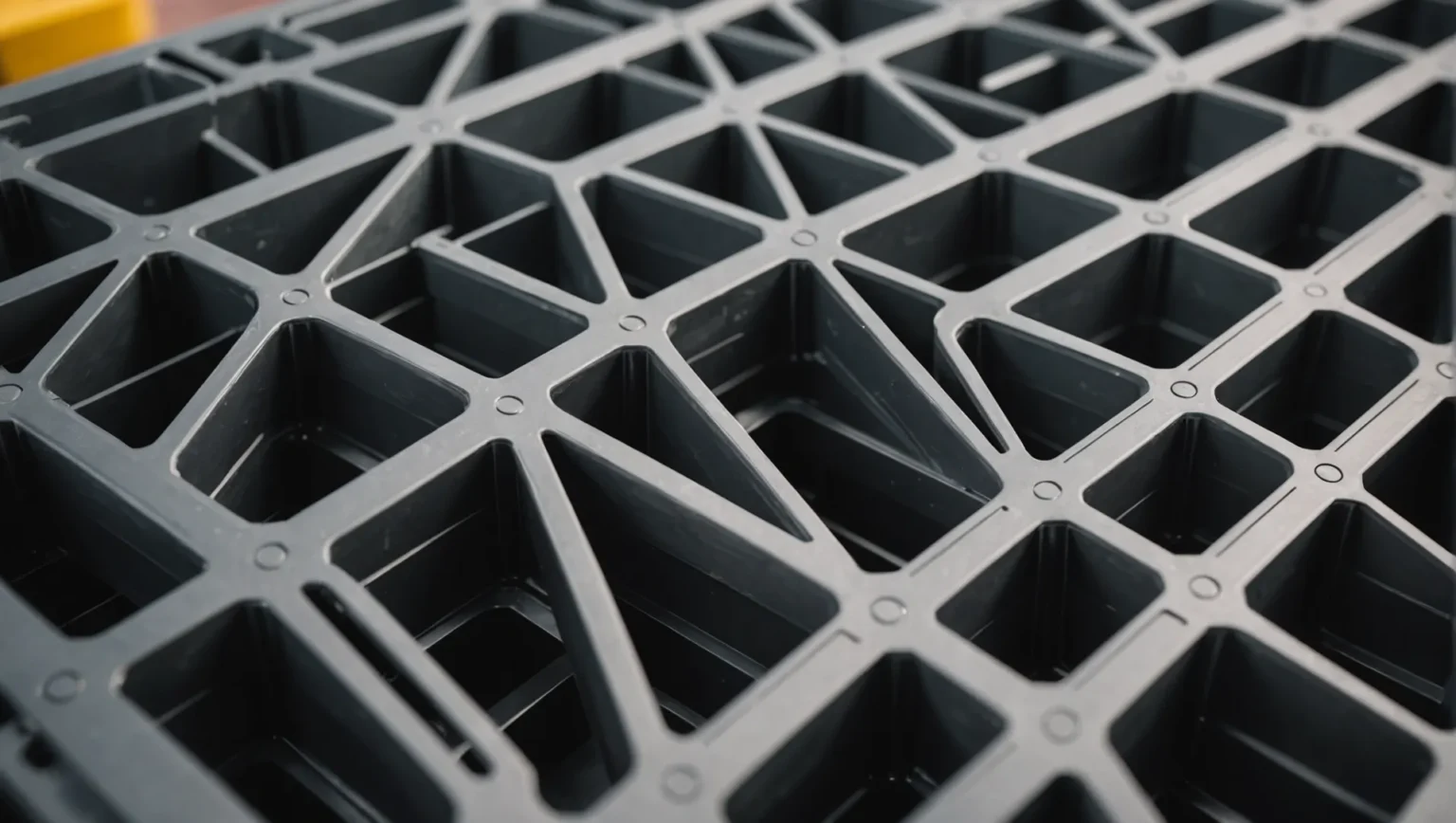

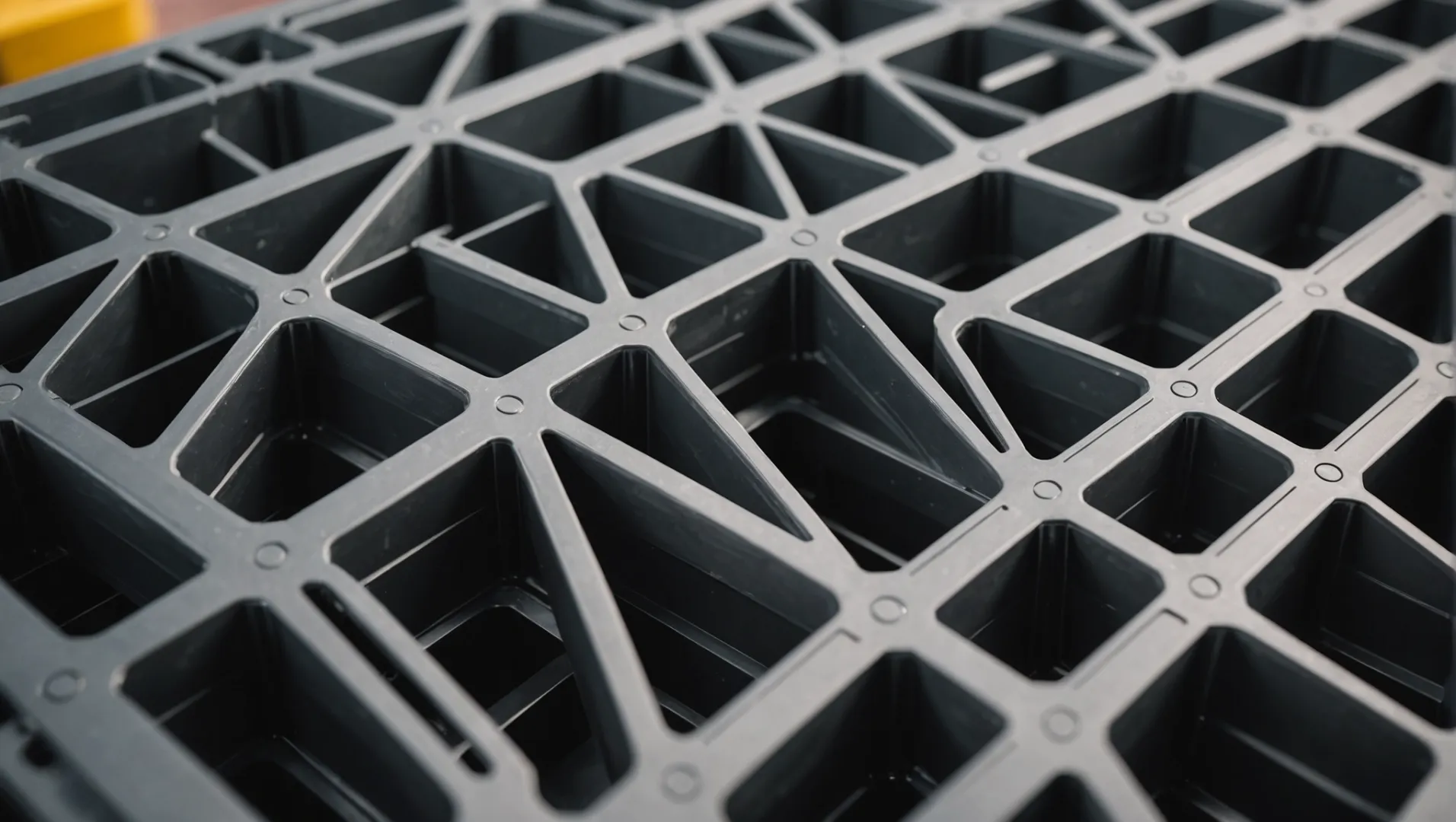

O layout das costelas não consiste apenas em colocar as costelas aleatoriamente em um produto. Envolve posicionamento estratégico para garantir que a integridade estrutural do componente seja maximizada. O layout afeta a distribuição da tensão no produto, o que, por sua vez, influencia seu desempenho sob carga.

-

Distribuição uniforme : As nervuras de reforço devem ser distribuídas uniformemente por todo o produto para evitar que qualquer área sofra muita tensão. Uma distribuição desigual pode levar a empenamentos e outros defeitos durante o processo de moldagem por injeção 2 .

-

Quantidade e localização : O número de nervuras e suas localizações devem ser determinados com base no formato do produto e nos pontos de tensão esperados. Por exemplo, áreas que sofrerão cargas mais elevadas podem necessitar de nervuras adicionais para reforço.

Espaçamento ideal para máxima eficácia

O espaçamento entre as costelas é outro fator crítico. Idealmente, as nervuras devem ser espaçadas cerca de 2 a 3 vezes a espessura da parede do produto. Esse espaçamento ajuda a manter o equilíbrio entre fornecer suporte e evitar problemas como marcas de solda.

Tabela: Espaçamento recomendado entre nervuras

| Espessura da Parede | Espaçamento de costela recomendado |

|---|---|

| 1mm | 2-3mm |

| 2mm | 4-6mm |

| 3mm | 6-9mm |

Conexão com paredes de produtos

É necessária uma transição suave entre as nervuras e a parede do produto para evitar a concentração de tensões. Isto pode ser conseguido usando uma transição de filete com um raio que é uma fração da espessura da nervura. Além disso, incorporar uma inclinação de desmoldagem de cerca de 0,5° a 1° auxilia na fácil remoção dos moldes, evitando danos.

Aplicações e exemplos do mundo real

Considere os componentes automotivos, onde o layout das nervuras desempenha um papel crucial. Em peças como painéis e pára-choques, layouts de nervuras bem projetados garantem que esses componentes possam suportar impactos e tensões ao longo do tempo sem deformar-se. Este princípio pode ser aplicado em vários setores, incluindo aeroespacial e eletrônicos de consumo.

Ao compreender esses aspectos do layout das nervuras, os projetistas podem criar produtos moldados por injeção mais robustos e confiáveis que atendam às demandas do mundo real.

O layout das nervuras garante uma distribuição uniforme da tensão nos produtos.Verdadeiro

A colocação estratégica das costelas distribui o estresse uniformemente, melhorando a estabilidade do produto.

O espaçamento das nervuras deve sempre corresponder à espessura da parede para obter melhores resultados.Falso

O espaçamento ideal das nervuras é 2 a 3 vezes a espessura da parede, não igual a ela.

Por que a seleção de materiais é crucial para reforçar nervuras?

Escolher o material certo para reforçar as nervuras é fundamental para garantir a durabilidade e a qualidade dos produtos moldados por injeção.

A seleção de materiais para reforço de nervuras afeta sua resistência, rigidez e encolhimento, influenciando a qualidade e funcionalidade do produto.

Importância das propriedades dos materiais

Selecionar o material certo para reforçar as nervuras é fundamental porque afeta diretamente a resistência 3 e o desempenho do produto final. Materiais com alta resistência e rigidez, como policarbonato ou náilon com fibra de vidro, são normalmente preferidos para manter a integridade estrutural do produto.

-

Resistência e Rigidez : Estas propriedades garantem que as nervuras possam suportar forças externas sem deformar. Materiais como ABS (Acrilonitrila Butadieno Estireno) oferecem um bom equilíbrio entre tenacidade e rigidez, tornando-os ideais para peças que necessitam de resistência ao impacto.

-

Encolhimento : Materiais de baixo encolhimento minimizam o risco de empenamento ou desalinhamento, o que é crucial para manter dimensões precisas. Polímeros com baixos coeficientes de expansão térmica são frequentemente escolhidos para mitigar estes riscos.

Compatibilidade com Processo de Fabricação

O material também deve ser compatível com o processo de moldagem por injeção, que envolve altas temperaturas e pressões. A estabilidade térmica do material determina a sua capacidade de ser moldado sem degradação.

-

Pressão e velocidade de injeção : Os materiais devem suportar altas pressões de injeção sem comprometer a qualidade. Por exemplo, o polipropileno pode lidar bem com altas velocidades e pressões, reduzindo os tempos de ciclo e melhorando a eficiência.

-

Temperatura do molde : Selecionar um material que possa tolerar temperaturas variadas do molde é essencial para evitar problemas como rachaduras ou defeitos superficiais.

Custo-benefício e disponibilidade

Embora o desempenho seja uma prioridade, a relação custo-eficácia não pode ser negligenciada. O material selecionado deve oferecer equilíbrio entre custo e propriedades desejadas.

-

Custo : Materiais comuns como o polipropileno são econômicos e ainda oferecem resistência e flexibilidade razoáveis.

-

Disponibilidade : O material deve estar prontamente disponível para evitar atrasos na produção. A disponibilidade local também reduz os custos de envio e os prazos de entrega.

Considerações Ambientais

Cada vez mais, o impacto ambiental dos materiais é considerado no processo de seleção.

-

Reciclabilidade : Optar por materiais recicláveis pode reduzir o desperdício e alinhar-se com as metas de sustentabilidade. Materiais como PET (politereftalato de polietileno) reciclado oferecem opções ecológicas sem sacrificar a qualidade.

-

Biodegradabilidade : Em alguns casos, os materiais biodegradáveis são escolhidos para aplicações onde o impacto ambiental é uma preocupação crítica.

Concluindo, a seleção do material para reforço das nervuras é uma decisão multifacetada que influencia não apenas o desempenho e a qualidade dos produtos moldados por injeção, mas também a eficiência da produção e a sustentabilidade ambiental. Ao compreender esses fatores, os fabricantes podem fazer escolhas informadas que levam a resultados de produtos superiores.

O policarbonato é ideal para reforçar costelas.Verdadeiro

O policarbonato oferece alta resistência e rigidez, adequado para nervuras.

ABS tem alto encolhimento na moldagem por injeção.Falso

O ABS fornece um bom equilíbrio entre resistência e baixo encolhimento.

Como os parâmetros de moldagem por injeção podem afetar a qualidade das costelas?

Os parâmetros de moldagem por injeção desempenham um papel fundamental na determinação da qualidade das nervuras em produtos moldados, influenciando sua resistência e integridade.

A otimização dos parâmetros de moldagem por injeção, como pressão, velocidade e temperatura, é crucial para obter costelas de alta qualidade. Esses parâmetros garantem um fluxo uniforme do material e minimizam defeitos como empenamento e encolhimento, melhorando assim o desempenho estrutural das nervuras.

O papel da pressão e velocidade de injeção

A pressão e a velocidade de injeção são parâmetros críticos que impactam diretamente na qualidade final da costela. A alta pressão de injeção garante que o material fundido preencha completamente as formas complexas das nervuras, reduzindo o risco de preenchimento incompleto ou vazios.

No entanto, a pressão excessiva pode causar ruptura ou aumento da tensão nas costelas, podendo causar empenamento. Da mesma forma, o ajuste da velocidade de injeção 4 permite um melhor controle sobre o fluxo de material, o que é particularmente crucial para geometrias complexas de nervuras.

Considerações sobre temperatura do molde

A temperatura do molde afeta significativamente a taxa de resfriamento e, consequentemente, a estabilidade dimensional das nervuras. Uma temperatura mais alta do molde pode melhorar o acabamento superficial e reduzir as tensões internas, permitindo um processo de resfriamento mais gradual.

Por outro lado, se a temperatura do molde for muito alta, poderá prolongar os tempos de ciclo e aumentar os custos de produção. Portanto, equilibrar a temperatura do molde é essencial para otimizar a qualidade das costelas e, ao mesmo tempo, manter a eficiência.

Otimização do tempo de resfriamento

A fase de resfriamento é crítica, pois solidifica a forma e as dimensões das nervuras. O tempo de resfriamento insuficiente pode resultar em defeitos como empenamento ou tensão residual, enquanto o resfriamento excessivo pode levar a tempos de ciclo e custos mais elevados.

A utilização de ferramentas de simulação para determinar os tempos de resfriamento ideais pode ajudar a manter a integridade e a uniformidade das nervuras entre os lotes.

Fluxo de materiais e design de nervuras

O próprio design da nervura influencia o modo como o material flui durante a injeção. Garantir que as nervuras tenham espessura e espaçamento adequados pode ajudar a obter um preenchimento consistente e sem defeitos.

Por exemplo, uma espessura de nervura superior a 50% da espessura da parede do produto pode causar marcas de contração. Por outro lado, um design de nervura bem calibrado pode facilitar um fluxo de material mais suave, reduzindo as concentrações de tensão e melhorando a qualidade geral da peça. A incorporação de uma transição de filete entre as nervuras e as paredes 5 também ajuda a distribuir a tensão de maneira mais uniforme durante a desmoldagem.

Ao compreender esses parâmetros e sua interação com o projeto das nervuras, os fabricantes podem melhorar significativamente a qualidade de seus componentes moldados por injeção.

A alta pressão de injeção reduz os vazios nas costelas.Verdadeiro

A alta pressão garante que o material fundido preencha completamente as formas complexas das costelas.

A temperatura excessiva do molde encurta os tempos de ciclo.Falso

A alta temperatura do molde prolonga os tempos de ciclo, aumentando os custos de produção.

Conclusão

Ao dominar o design das nervuras, posso garantir que meus produtos moldados por injeção não sejam apenas fortes, mas também confiáveis e eficientes.

-

Encontre materiais que permitam nervuras mais finas sem comprometer a resistência.: Principais características: Alta rigidez • Resistência a arranhões • Boa relação resistência/peso • Alta soldabilidade; Aplicações: O ABS é amplamente utilizado na fabricação… ↩

-

Descubra como o layout das nervuras influencia a eficiência da moldagem por injeção e a qualidade do produto.: As nervuras são estruturas semelhantes a paredes finas que adicionam suporte e rigidez às peças moldadas por injeção. Eles são mais finos que as paredes primárias e são usados para apoiá-los… ↩

-

Descubra quais materiais melhoram a resistência e a rigidez de maneira eficaz: Este artigo discutirá as melhores práticas para projetar um tipo de recurso crítico: nervuras moldadas por injeção. ↩

-

Aprenda como os ajustes de velocidade otimizam o fluxo de material e reduzem defeitos.: Embora a injeção em alta velocidade minimize a diferença de temperatura do fundido dentro da cavidade do molde, encurte o ciclo de moldagem, melhore… ↩

-

Descubra como as transições de filetes ajudam a distribuir a tensão uniformemente.: Estética: Os filetes podem melhorar a aparência de uma peça. Transições suaves e arredondadas costumam ser visualmente agradáveis e proporcionam uma superfície tátil mais segura. Tamanho … ↩