Você já viu uma peça perfeitamente moldada deformar ou encolher inesperadamente? É frustrante, certo? Esse é o desafio da contração na moldagem por injeção!

Para prever e controlar a contração na moldagem por injeção, é essencial analisar as propriedades do material, avaliar o projeto do molde e simular os parâmetros do processo. Ao otimizar esses fatores, os fabricantes podem melhorar a qualidade do produto e a precisão dimensional.

Compreender o encolhimento é apenas o começo! Mergulhe em estratégias eficazes que enfrentam o encolhimento de frente, garantindo a manutenção de padrões excepcionais em sua linha de produção.

As propriedades do material afetam o encolhimento na moldagem por injeção.Verdadeiro

Propriedades do material como expansão térmica e retração por impacto de absorção de umidade.

Qual o papel das propriedades dos materiais na contração?

As propriedades do material impactam significativamente o encolhimento na moldagem por injeção, influenciando a qualidade e a precisão do produto final.

Propriedades do material como taxa de encolhimento, expansão térmica e absorção de umidade afetam diretamente o encolhimento na moldagem por injeção. A compreensão dessas propriedades ajuda a prever e controlar o encolhimento durante a produção, garantindo dimensões e qualidade ideais do produto.

A ciência por trás da contração de materiais

As propriedades do material são fundamentais na determinação do comportamento de contração durante o processo de moldagem por injeção. Cada material exibe características únicas, como uma taxa de contração linear específica, que se refere à alteração dimensional por unidade de comprimento, e taxa de contração de volume, que descreve a alteração geral no volume. Essas propriedades são cruciais para prever o encolhimento antes da produção.

Os fabricantes podem consultar fichas técnicas fornecidas pelos fornecedores de materiais para obter informações detalhadas sobre essas propriedades. Esses dados permitem ajustar parâmetros no processo de moldagem para minimizar efeitos indesejados de contração.

Expansão térmica e seu impacto

O coeficiente de expansão térmica (CTE) é outra propriedade crítica. Materiais com alto CTE são mais suscetíveis a alterações dimensionais com flutuações de temperatura durante a moldagem. Por exemplo, certos polímeros podem expandir-se significativamente quando aquecidos e contrair-se após arrefecimento, conduzindo a variações no tamanho do produto final. O monitoramento do CTE ajuda os fabricantes a antecipar essas mudanças e a ajustar os tempos de resfriamento ou as temperaturas do molde de acordo.

Influência da absorção de umidade

Alguns polímeros são higroscópicos, o que significa que absorvem a umidade do ambiente. Essa umidade absorvida pode causar inchaço durante o processamento e subsequente encolhimento à medida que o material seca após a moldagem. Para combater isso, os fabricantes podem pré-secar os materiais antes da moldagem para garantir um teor de umidade consistente, controlando assim o encolhimento de forma mais eficaz.

Escolhendo materiais com menor encolhimento

Para aplicações onde a precisão dimensional é crítica, é benéfico selecionar materiais com taxas de contração inerentemente baixas. Plásticos de engenharia ou materiais fortificados com cargas geralmente apresentam encolhimento reduzido em comparação com polímeros padrão. Ao escolher o material certo para o trabalho, os fabricantes podem naturalmente limitar o encolhimento e melhorar a consistência do produto.

Analisando propriedades de materiais: uma abordagem prática

Uma abordagem prática envolve a realização de testes com diferentes materiais e a observação de seus padrões de contração sob condições controladas. Ao utilizar software de simulação 1 , os engenheiros podem prever como vários materiais se comportam sob condições específicas de moldagem, facilitando a seleção dos materiais ideais para cada projeto.

Essas simulações geralmente envolvem o ajuste de parâmetros como pressão e temperatura de injeção para compreender sua interação com as propriedades do material.

Ao aproveitar a compreensão das propriedades dos materiais, os fabricantes podem refinar seus processos de moldagem por injeção para obter precisão dimensional e qualidade de produto superiores.

A taxa de encolhimento do material afeta as dimensões do produto.Verdadeiro

A taxa de encolhimento afeta o tamanho final e a precisão dos produtos moldados.

A absorção de umidade não influencia o encolhimento.Falso

A absorção de umidade causa inchaço e subsequente encolhimento nos polímeros.

Como o projeto do molde influencia o encolhimento?

O projeto do molde é um fator crítico no gerenciamento da contração durante a moldagem por injeção, afetando a qualidade e a precisão do produto.

O projeto do molde influencia significativamente o encolhimento, afetando a uniformidade do resfriamento, a espessura da parede e a facilidade de desmoldagem. O projeto adequado pode minimizar as variações de contração, melhorando a qualidade do produto.

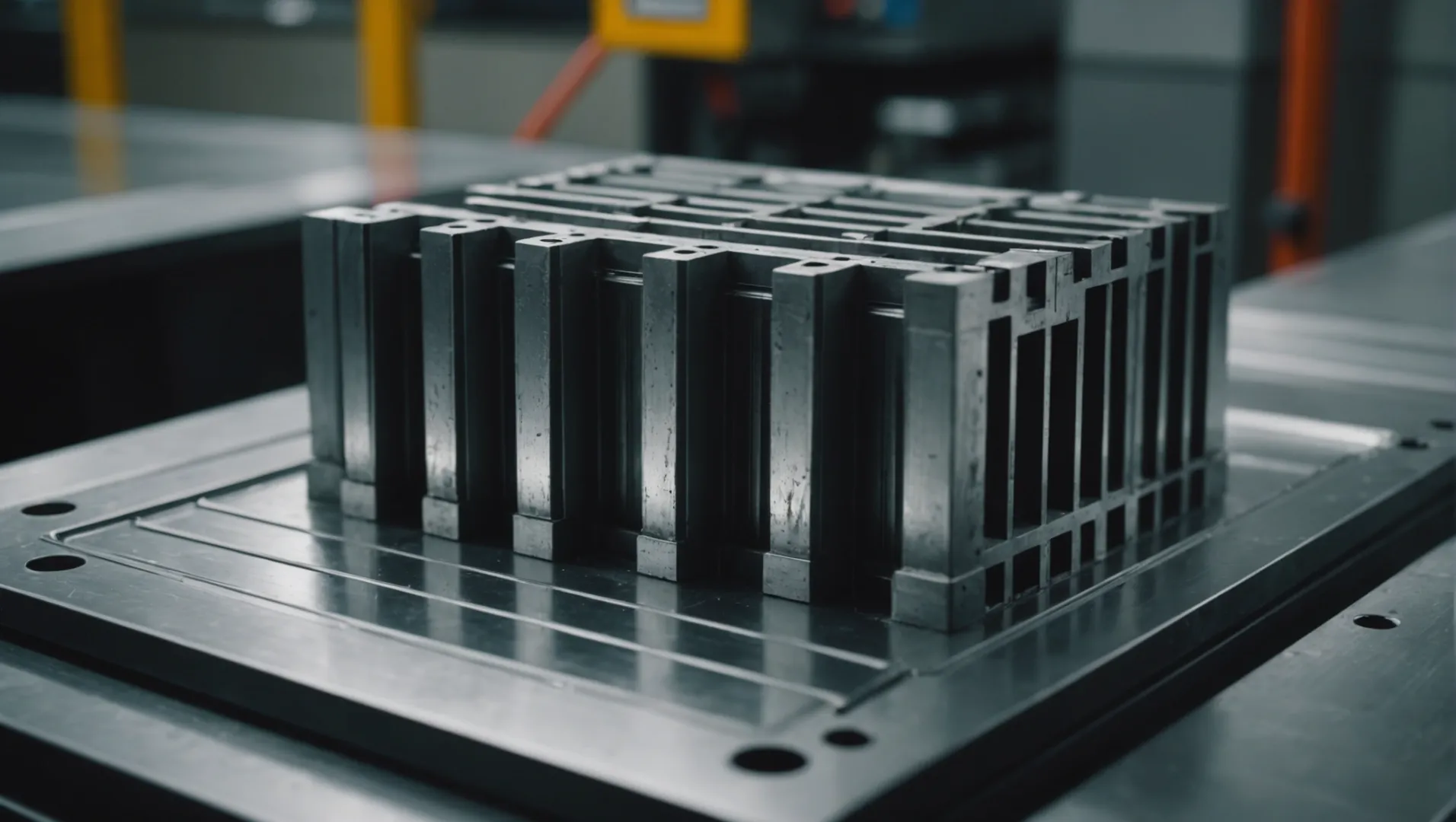

Importância do projeto do molde no controle da contração

O design do molde desempenha um papel fundamental na determinação de como um produto encolhe após o processo de moldagem por injeção. Fatores como espessura da parede, projeto do sistema de resfriamento e inclinações de desmoldagem precisam ser meticulosamente planejados para mitigar problemas de encolhimento.

-

Espessura da parede : A espessura uniforme da parede em todo o produto garante um resfriamento uniforme, o que é crucial para minimizar o encolhimento. Espessuras irregulares podem levar ao encolhimento diferencial, causando empenamento ou distorção. Portanto, manter uma espessura de parede consistente é uma consideração importante do projeto.

-

Sistema de resfriamento : Um sistema de resfriamento eficaz ajuda a obter um resfriamento uniforme em todo o molde, reduzindo assim as variações de contração. Ao empregar software de simulação, os projetistas podem avaliar o efeito de resfriamento de diferentes configurações do sistema e fazer ajustes informados. Confira a simulação do sistema de resfriamento 2 para obter mais informações.

-

Inclinações de desmoldagem : Ângulos de desmoldagem adequados facilitam a remoção do produto do molde sem aplicação de força excessiva, o que poderia causar deformação. Inclinações adequadamente projetadas reduzem a tensão no produto, minimizando assim o encolhimento.

Simulação e Análise Preditiva

As tecnologias modernas permitem o uso de ferramentas de simulação para prever como diferentes designs de moldes impactarão a contração. Essas ferramentas simulam vários cenários, fornecendo insights sobre as melhores práticas de projeto para reduzir o encolhimento.

-

Software Preditivo : Ao simular o processo de injeção sob diversas condições, os fabricantes podem prever o encolhimento potencial e fazer ajustes proativos no projeto. Consulte o software de simulação de molde 3 para obter orientação detalhada.

-

Considerações específicas do material : Diferentes materiais apresentam taxas de contração variadas. Os projetos de moldes devem levar em conta essas variações para garantir compatibilidade e desempenho ideal. Por exemplo, materiais com taxas de expansão térmica mais elevadas podem exigir configurações de canais de resfriamento mais complexas.

Estudo de caso: Ajustes bem-sucedidos no projeto do molde

Considere um caso em que o resfriamento desigual levou a discrepâncias significativas de contração em um produto de formato complexo. Ao redesenhar os canais de resfriamento e ajustar a espessura da parede, o fabricante obteve uma redução notável na variação do encolhimento, destacando o papel crítico do projeto criterioso do molde.

Para mais estudos de caso, explore casos de design de moldes bem-sucedidos 4 . Este link oferece insights práticos sobre como as empresas enfrentaram os desafios de contração por meio de ajustes estratégicos no projeto de moldes.

A espessura uniforme da parede reduz o encolhimento na moldagem por injeção.Verdadeiro

A espessura consistente da parede garante um resfriamento uniforme, minimizando o encolhimento.

O design do molde não afeta a facilidade de desmoldagem do produto.Falso

Inclinações de desmoldagem adequadas reduzem o estresse, facilitando a remoção do produto.

O software de simulação pode prever a redução com precisão?

O software de simulação oferece ferramentas poderosas para prever o encolhimento, aumentando a precisão na moldagem por injeção.

Sim, o software de simulação pode prever com precisão o encolhimento modelando o comportamento do material, o projeto do molde e os parâmetros de processamento. Ao replicar as condições do mundo real, ajuda os fabricantes a otimizar os seus processos para reduzir defeitos e melhorar a qualidade do produto.

Compreendendo os recursos do software de simulação

O software de simulação foi projetado para replicar a dinâmica complexa dos processos de moldagem por injeção 5 , fornecendo insights que de outra forma seriam difíceis de obter. Esses programas utilizam modelos matemáticos para prever como diferentes materiais se comportarão sob diversas condições.

-

Modelagem de Comportamento de Materiais

- Cada tipo de material plástico possui propriedades únicas que afetam sua taxa de encolhimento. O software de simulação pode incorporar essas características específicas, incluindo as taxas de contração linear e volumétrica, permitindo previsões precisas.

- Ao simular diferentes condições ambientais, como temperatura e umidade, o software auxilia no entendimento de como esses fatores influenciam a retração do material.

-

Análise de Projeto de Molde

- O design e a estrutura de um molde impactam significativamente o encolhimento. O software de simulação pode analisar esses projetos para identificar possíveis problemas de contração, especialmente em áreas com espessura de parede não uniforme.

- O sistema de resfriamento é um elemento crítico no projeto do molde. As simulações podem otimizar os layouts dos canais de resfriamento e prever seus efeitos no resfriamento do produto e consequente encolhimento.

-

Simulação de parâmetros de processo

- A moldagem por injeção envolve vários parâmetros como pressão de injeção, temperatura e tempo de resfriamento. O software de simulação permite a experimentação com essas variáveis para ver seus efeitos na contração.

- Ao visualizar os processos de enchimento e resfriamento, os fabricantes podem ajustar parâmetros para minimizar o encolhimento e manter a integridade do produto.

Benefícios de usar software de simulação

A principal vantagem do software de simulação reside na sua capacidade de testar vários cenários sem o custo e o tempo associados aos testes físicos. Isso leva a:

- Eficiência aprimorada: Ao otimizar os processos antes da produção real, os fabricantes podem reduzir o desperdício e aumentar o rendimento.

- Controle de qualidade aprimorado: previsões mais precisas significam menos defeitos e produtos de maior qualidade.

- Economia de custos: reduzir a necessidade de prototipagem física e iterações economiza tempo e recursos.

O software de simulação torna-se assim uma ferramenta inestimável no arsenal de qualquer fabricante que pretenda refinar os seus processos de moldagem por injeção 6 e enfrentar o encolhimento com precisão.

O software de simulação pode prever o encolhimento com precisão.Verdadeiro

O software de simulação utiliza modelos para replicar condições do mundo real, permitindo previsões precisas.

O projeto do molde não tem impacto na previsão de contração.Falso

O projeto do molde afeta significativamente o encolhimento; o software de simulação analisa isso para obter precisão.

Quais são as melhores práticas para otimizar os parâmetros do processo?

A otimização dos parâmetros do processo é crucial para garantir eficiência e qualidade na moldagem por injeção.

A otimização dos parâmetros do processo envolve o ajuste da temperatura, pressão, tempo de retenção e tempo de resfriamento para minimizar o encolhimento e os defeitos. A implementação desses ajustes com base nas especificações de materiais e produtos garante resultados de alta qualidade.

Compreendendo os principais parâmetros do processo

No domínio da moldagem por injeção, vários parâmetros do processo podem ser ajustados para otimizar os resultados da produção. Estes incluem temperatura de injeção, pressão de injeção, tempo de retenção e tempo de resfriamento. Cada um desses parâmetros interage com os demais, criando uma complexa teia de fatores que influenciam a qualidade do produto final.

Temperatura de injeção

Definir a temperatura de injeção correta é vital. Uma temperatura muito alta pode causar degradação do material, enquanto uma temperatura muito baixa pode levar a um fluxo deficiente e ao enchimento incompleto do molde. Os fabricantes devem determinar a faixa de temperatura ideal para o material específico em uso, consultando especificações técnicas e realizando ensaios experimentais 7 .

Pressão de injeção

A pressão de injeção deve ser suficiente para garantir o preenchimento completo do molde, mas não tão alta que induza tensões internas ou danifique o molde. O ajuste da pressão envolve um equilíbrio delicado e muitas vezes requer sistemas de monitoramento de pressão 8 para alcançar resultados ideais.

| Parâmetro | Impacto na qualidade do produto |

|---|---|

| Temperatura de injeção | Afeta o fluxo de material e potencial degradação. |

| Pressão de injeção | Influencia a densidade de preenchimento do molde e a tensão interna. |

| Tempo de espera | Determina a estabilidade dimensional do produto. |

| Tempo de resfriamento | Garante a solidificação adequada e reduz empenamentos. |

Tempo de espera e tempo de resfriamento

Tempo de retenção: A duração durante a qual a pressão é aplicada à cavidade do molde após o enchimento inicial é crucial. Um tempo de retenção mais longo pode reduzir o encolhimento, permitindo que mais material seja acondicionado no molde, mas também aumenta o tempo de ciclo e o consumo de energia.

Tempo de resfriamento: O tempo de resfriamento suficiente garante que o produto solidifique corretamente e reduza o encolhimento pós-moldagem. No entanto, o resfriamento excessivo pode prolongar desnecessariamente os ciclos de produção. A utilização de software de simulação ajuda a determinar o tempo de resfriamento ideal para produtos específicos com base em sua geometria e propriedades do material.

Implementando Software de Simulação

O software de simulação desempenha um papel inestimável na otimização dos parâmetros do processo, permitindo que os fabricantes visualizem como as alterações nos parâmetros afetarão os resultados do produto. Através de testes virtuais, as empresas podem resolver preventivamente questões como encolhimento e empenamento, garantindo que os ajustes do processo sejam orientados por dados e não por tentativa e erro.

Ao analisar de forma abrangente esses elementos, os fabricantes podem refinar seus processos de moldagem por injeção, levando a uma maior eficiência e à redução das taxas de defeitos. A implementação das melhores práticas na otimização de parâmetros não envolve apenas obter precisão; trata-se de manter a consistência e elevar os padrões de produção em todos os níveis.

A alta temperatura de injeção pode degradar a qualidade do material.Verdadeiro

O calor excessivo pode quebrar as cadeias poliméricas, afetando a qualidade.

O tempo de resfriamento deve ser minimizado para melhorar a qualidade do produto.Falso

O resfriamento adequado é essencial para garantir a solidificação adequada e reduzir defeitos.

Conclusão

Dominar o controle de contração na moldagem por injeção não apenas garante a qualidade do produto, mas também reduz o desperdício. Implemente essas estratégias para aumentar a eficiência e a precisão em seus processos de fabricação.

-

Explore as principais ferramentas de software para previsões precisas de contração: Com a melhor tecnologia de análise da categoria, o Moldex3D pode ajudá-lo a realizar simulações aprofundadas da mais ampla gama de processos de moldagem por injeção e a… ↩

-

Explore como a simulação otimiza os sistemas de resfriamento para reduzir o encolhimento.: Moldex3D Cool fornece ferramentas de solução de problemas para detectar possíveis defeitos no sistema de resfriamento de moldes, como resfriamento desequilibrado, pontos quentes, tempo de resfriamento prolongado… ↩

-

Aprenda sobre o software que prevê o encolhimento de maneira eficaz: Com o Warp, os usuários podem validar facilmente a taxa de deformação da peça do efeito de encolhimento e identificar com eficiência as causas do empenamento. Para material cheio de fibra, Warp… ↩

-

Descubra exemplos reais de soluções eficazes de projeto de moldes.: Uma das maneiras mais eficazes de evitar problemas de contração na moldagem por injeção é otimizar os efeitos de resfriamento. Canais ou placas de resfriamento no molde… ↩

-

Saiba como o software de simulação melhora o controle do processo e a qualidade do produto.: O software de simulação de moldagem por injeção é usado para fabricar peças moldadas melhores e reduzir defeitos. Ele faz isso simulando digitalmente praticamente todos os aspectos de… ↩

-

Descubra vantagens de economia de custos e ganhos de eficiência com ferramentas de simulação.: A simulação de processos pode ser uma ferramenta inestimável para comparar alternativas e justificar o custo de fabricação e de processos relacionados à fabricação. ↩

-

Aprenda técnicas para definir temperaturas de injeção precisas.: Temperaturas sugeridas para diferentes plásticos; PPS (sulfeto de polifenileno) e POM (polioximetileno), PPS: 120-180 ℃, POM: 80-105 ℃, PPS pode suportar altas… ↩

-

Descubra ferramentas para gerenciamento preciso de pressão.: Nossos sensores para monitoramento de processos de moldagem por injeção incluem sensores de pressão (direta, indireta, sem contato) e sensores de temperatura. ↩