A tensão residual pode parecer uma ameaça constante no mundo da moldagem por injeção, afetando tudo, desde a resistência do produto até sua aparência. Vamos enfrentar esse problema de frente!

A prevenção de tensões residuais na moldagem por injeção envolve a otimização dos parâmetros do processo, o projeto de moldes eficientes e a implementação de técnicas de pós-processamento. Essas estratégias ajudam a reduzir deformações, fragilidade e instabilidade, garantindo produtos plásticos de alta qualidade.

Embora lidar com a tensão residual possa parecer assustador, compreender suas causas principais e estratégias eficazes de prevenção pode elevar drasticamente a qualidade do produto. Junte-se a mim enquanto exploramos etapas práticas e insights de especialistas para aprimorar suas práticas de moldagem por injeção.

Um resfriamento mais rápido reduz a tensão residual na moldagem por injeção.Falso

O resfriamento mais rápido geralmente aumenta a tensão residual devido à contração desigual.

- 1. Qual o papel da seleção de materiais na redução da tensão residual?

- 2. Como a taxa de resfriamento afeta a tensão residual na moldagem por injeção?

- 3. Será que ferramentas avançadas de simulação podem ajudar a prever e mitigar o estresse residual?

- 4. Quais são os sinais comuns de tensão residual em produtos acabados?

- 5. Conclusão

Qual o papel da seleção de materiais na redução da tensão residual?

A seleção de materiais é fundamental para minimizar a tensão residual na moldagem por injeção, afetando tanto a eficiência da produção quanto a qualidade do produto.

A escolha do material correto para moldagem por injeção pode reduzir significativamente a tensão residual. Fatores como expansão térmica, propriedades de fluxo e massa molecular influenciam os níveis de tensão. Optar por materiais com propriedades térmicas e mecânicas equilibradas ajuda a obter um resfriamento uniforme e a minimizar defeitos induzidos por tensão.

Compreendendo as propriedades dos materiais

Quando se trata de reduzir a tensão residual¹ na moldagem por injeção, as propriedades do material desempenham um papel crucial. Diferentes plásticos possuem coeficientes de expansão térmica variáveis, que determinam como eles se contraem durante o resfriamento. Materiais com menor expansão térmica tendem a resfriar de maneira mais uniforme, reduzindo a tensão. Além disso, o peso molecular e a distribuição podem influenciar o grau de orientação molecular, impactando a tensão interna.

Por exemplo, materiais como o policarbonato ou a poliamida geralmente apresentam menor tensão residual devido às suas propriedades intrínsecas. Esses materiais permitem um fluxo e resfriamento consistentes, reduzindo a contração irregular que normalmente leva à tensão interna.

Condutividade térmica e características de fluxo

A condutividade térmica de um material afeta a forma como o calor é dissipado durante a moldagem. Materiais com maior condutividade térmica permitem um resfriamento mais uniforme, crucial para reduzir a tensão residual. As características de fluxo também são importantes; materiais que fluem facilmente podem preencher os moldes de maneira mais uniforme, evitando pontos de pressão e forças de cisalhamento que contribuem para a tensão.

A escolha de um material com um índice de fluidez (MFI) adequado pode levar a um melhor preenchimento do molde e à redução do risco de injeções incompletas ou fluxos desequilibrados. Essa abordagem minimiza o potencial de formação de áreas de concentração de tensão.

Equilíbrio das propriedades mecânicas e ópticas

Em alguns casos, é necessário equilibrar a resistência mecânica com a transparência óptica. Os plásticos transparentes usados em lentes ou coberturas exigem uma seleção cuidadosa do material para garantir que as propriedades ópticas não sejam comprometidas por tensões residuais. A utilização de aditivos ou misturas pode, por vezes, ajudar a alcançar esse equilíbrio, proporcionando resistência sem sacrificar a transparência.

Considerações ambientais

A seleção de materiais também deve levar em consideração fatores ambientais, como flutuações de temperatura durante o uso. Selecionar materiais que mantenham a estabilidade dimensional em uma ampla faixa de temperatura pode evitar o desenvolvimento de tensões residuais ao longo do tempo.

Em resumo, a seleção criteriosa de materiais, adaptada à aplicação específica, pode reduzir significativamente a tensão residual em processos de moldagem por injeção. Ao compreender e aproveitar as propriedades intrínsecas dos materiais, os fabricantes podem aprimorar a qualidade e o desempenho do produto. Essa abordagem estratégica³ não apenas resolve os desafios imediatos de produção, mas também antecipa as necessidades de desempenho a longo prazo.

Materiais com menor expansão térmica reduzem a tensão.Verdadeiro

Uma menor expansão térmica leva a um resfriamento mais uniforme, reduzindo o estresse.

Materiais com alto índice de fluidez (MFI) aumentam o risco de tensões residuais.Falso

Materiais com alto índice de fluidez (MFI) preenchem os moldes de maneira uniforme, reduzindo a concentração de tensões.

Como a taxa de resfriamento afeta a tensão residual na moldagem por injeção?

A taxa de resfriamento na moldagem por injeção desempenha um papel fundamental na determinação da tensão residual em produtos plásticos, influenciando sua qualidade geral.

A taxa de resfriamento impacta diretamente a tensão residual na moldagem por injeção, afetando a contração térmica e a orientação molecular. Um resfriamento mais rápido pode levar a tensões residuais mais elevadas devido à contração irregular e ao aumento da orientação molecular, enquanto um resfriamento mais lento permite uma distribuição de tensão mais uniforme.

Noções básicas sobre taxa de resfriamento e seu impacto

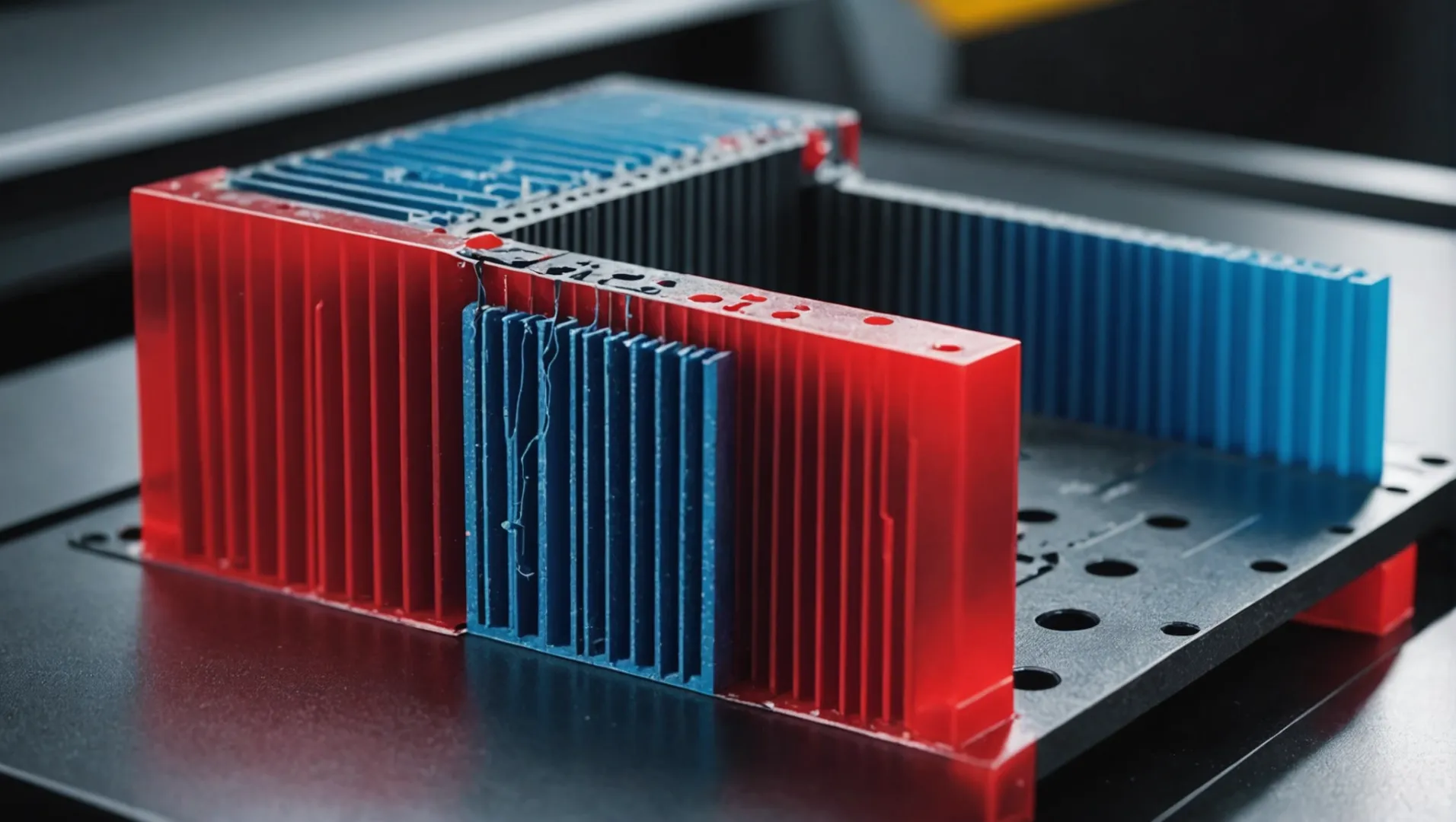

No processo de moldagem por injeção 4 , o plástico fundido é injetado em um molde onde esfria e solidifica. A velocidade com que esse resfriamento ocorre é crucial, pois pode levar a uma contração irregular se não for controlada adequadamente. Essa irregularidade resulta em tensão residual, que pode degradar as propriedades mecânicas e dimensionais do produto final.

Taxas de resfriamento mais rápidas podem fazer com que as camadas externas do plástico se solidifiquem mais rapidamente do que as camadas internas, levando a uma contração diferencial. Isso pode criar tensão nas camadas externas enquanto comprime as camadas internas, resultando em um produto propenso a deformações ou rachaduras ao longo do tempo.

Influência da condutividade térmica e do projeto do molde

A condutividade térmica do material plástico utilizado é outro fator que afeta a rapidez com que um produto esfria. Materiais com maior condutividade térmica esfriam de maneira mais uniforme, reduzindo o risco de tensões residuais. No entanto, o projeto do molde é igualmente importante. Um molde bem projetado garante um resfriamento uniforme, mantendo a temperatura constante em todas as partes e, assim, minimizando a contração diferencial.

Tabela de exemplo: Efeitos da taxa de resfriamento

| Taxa de resfriamento | Efeito de encolhimento | Nível de estresse residual |

|---|---|---|

| Lento | Encolhimento uniforme | Baixo |

| Moderado | Equilibrado | Médio |

| Rápido | Encolhimento desigual | Alto |

Estratégias para controlar a taxa de resfriamento

Controle da temperatura do molde: A implementação de um sistema preciso de controle da temperatura do molde pode ajudar a gerenciar a taxa de resfriamento de forma eficaz. Técnicas como o uso de resistências de aquecimento ou circulação de óleo quente garantem que o molde mantenha uma temperatura constante durante todo o processo.

Ajuste do tempo de ciclo: Ajustar o tempo de ciclo para permitir um resfriamento mais lento também pode ser benéfico. Essa abordagem reduz a tensão residual, dando ao material mais tempo para solidificar uniformemente.

Seleção de materiais: Optar por materiais com propriedades térmicas adequadas também pode auxiliar na obtenção da taxa de resfriamento desejada. Selecionar materiais que apresentem naturalmente taxas de contração mais baixas pode evitar o desenvolvimento de tensões residuais.

Compreender e controlar a taxa de resfriamento é essencial para reduzir a tensão residual na moldagem por injeção. Ao otimizar tanto a escolha do material quanto o projeto do molde, os fabricantes podem melhorar significativamente a qualidade e o desempenho do produto.

O resfriamento mais rápido aumenta a tensão residual em plásticos moldados.Verdadeiro

O resfriamento mais rápido causa contração irregular, aumentando a tensão residual.

Materiais com alta condutividade térmica resfriam de forma irregular.Falso

Materiais com alta condutividade térmica resfriam de maneira mais uniforme.

Será que ferramentas avançadas de simulação podem ajudar a prever e mitigar o estresse residual?

Ferramentas avançadas de simulação estão transformando a maneira como lidamos com tensões residuais na manufatura. Mas quão eficazes elas são na realidade?

Ferramentas avançadas de simulação oferecem informações preditivas sobre a formação de tensões residuais, permitindo que os fabricantes otimizem processos e materiais. Ao simular comportamentos térmicos e mecânicos, essas ferramentas ajudam a mitigar o estresse, melhorando a qualidade do produto.

Compreendendo a função das ferramentas avançadas de simulação

Ferramentas avançadas de simulação, como a análise de elementos finitos ( FEA ) e a dinâmica dos fluidos computacional ( CFD ), desempenham um papel fundamental na compreensão e previsão de tensões residuais. Essas ferramentas simulam os comportamentos térmicos e mecânicos dos materiais durante o processo de moldagem por injeção 5 , fornecendo informações valiosas sobre como diferentes parâmetros afetam a formação de tensões.

Por exemplo, a de elementos finitos (FEA) pode modelar as fases de resfriamento e solidificação de produtos plásticos, revelando como os gradientes de temperatura levam a encolhimento e tensão desiguais. Ao ajustar as variáveis dentro da simulação, os fabricantes podem testar diversos cenários para identificar as condições ideais que minimizam a tensão.

Como as ferramentas de simulação preveem a tensão residual

As ferramentas de simulação utilizam modelos matemáticos para representar fenômenos físicos. No contexto de tensões residuais, essas ferramentas consideram fatores como:

- Propriedades do material : Compreender o coeficiente de expansão térmica e as propriedades mecânicas do plástico ajuda a prever como ele reage às mudanças de temperatura.

- Condições de processamento : As simulações podem ajustar parâmetros como velocidade de injeção, temperatura do molde e taxa de resfriamento para observar seu impacto nos níveis de tensão.

- Geometria e design : O formato e a complexidade do design do molde podem influenciar os padrões de fluxo e resfriamento, afetando a distribuição de tensões.

Ao inserir essas variáveis em uma simulação, os engenheiros podem visualizar possíveis pontos de tensão e avaliar diferentes estratégias para mitigá-los antes da produção real.

Os benefícios da mitigação do estresse residual com simulações

O uso de simulações avançadas oferece diversas vantagens:

- Relação custo-benefício : Ao prever e solucionar problemas virtualmente, os fabricantes podem reduzir a necessidade de protótipos físicos, economizando tempo e recursos.

- Qualidade aprimorada do produto : A identificação precoce de pontos de tensão permite modificações no projeto que melhoram a durabilidade e o desempenho.

- Otimização de processos : As simulações ajudam a refinar os parâmetros do processo, resultando em ciclos de produção mais eficientes e com menor risco de defeitos.

Aplicação prática de ferramentas de simulação

Um estudo de caso envolvendo um componente automotivo de alta tensão ilustra o poder das ferramentas de simulação. Engenheiros utilizaram de CFD para otimizar o projeto do molde e as condições de processamento. O resultado foi uma redução significativa na tensão residual, melhorando as propriedades mecânicas e a vida útil da peça.

Desafios e Direções Futuras

Embora as simulações ofereçam benefícios substanciais, elas também têm limitações. Previsões precisas dependem de dados de entrada precisos e modelos sofisticados. À medida que a tecnologia avança, a integração da inteligência artificial com ferramentas de simulação pode aprimorar ainda mais suas capacidades preditivas, tornando-as indispensáveis nos processos 6 .

As ferramentas de simulação reduzem a necessidade de protótipos físicos.Verdadeiro

As simulações preveem problemas de estresse virtualmente, economizando tempo e recursos.

As previsões de tensão residual dependem exclusivamente de IA.Falso

As previsões atualmente dependem de dados precisos e modelos matemáticos.

Quais são os sinais comuns de tensão residual em produtos acabados?

A tensão residual frequentemente se manifesta de diversas formas, comprometendo a integridade e o desempenho dos produtos plásticos acabados. Identificar esses sinais precocemente é crucial para a garantia da qualidade.

Sinais comuns de tensão residual em produtos acabados incluem empenamento, fissuras, distorções ópticas e comprometimento das propriedades mecânicas. Esses indicadores sugerem desequilíbrios de tensão interna resultantes dos processos de fabricação, especialmente em plásticos.

Identificação de empenamentos e deformações

A deformação é um sinal revelador de tensão residual em produtos acabados. Ela ocorre quando partes do produto plástico esfriam e encolhem de forma desigual, levando à instabilidade dimensional. Essa deformação pode afetar a precisão da montagem e a função do produto, tornando-se evidente logo após a desmoldagem ou durante o uso.

Por exemplo, um componente plástico deformado pode não encaixar corretamente com outras peças, causando problemas nas linhas de montagem ou reduzindo o apelo estético dos bens de consumo.

Rachaduras e quebras

Outro indicador importante é o aparecimento de fissuras ou quebras sob tensão. Áreas com concentração de tensão residual são propensas a falhas quando submetidas a cargas mecânicas. Durante as verificações de qualidade, procure por microfissuras ou fraturas ao longo das bordas ou junções do produto.

Esses defeitos não apenas comprometem a integridade estrutural, mas também representam riscos de segurança em aplicações que exigem alta resistência e durabilidade.

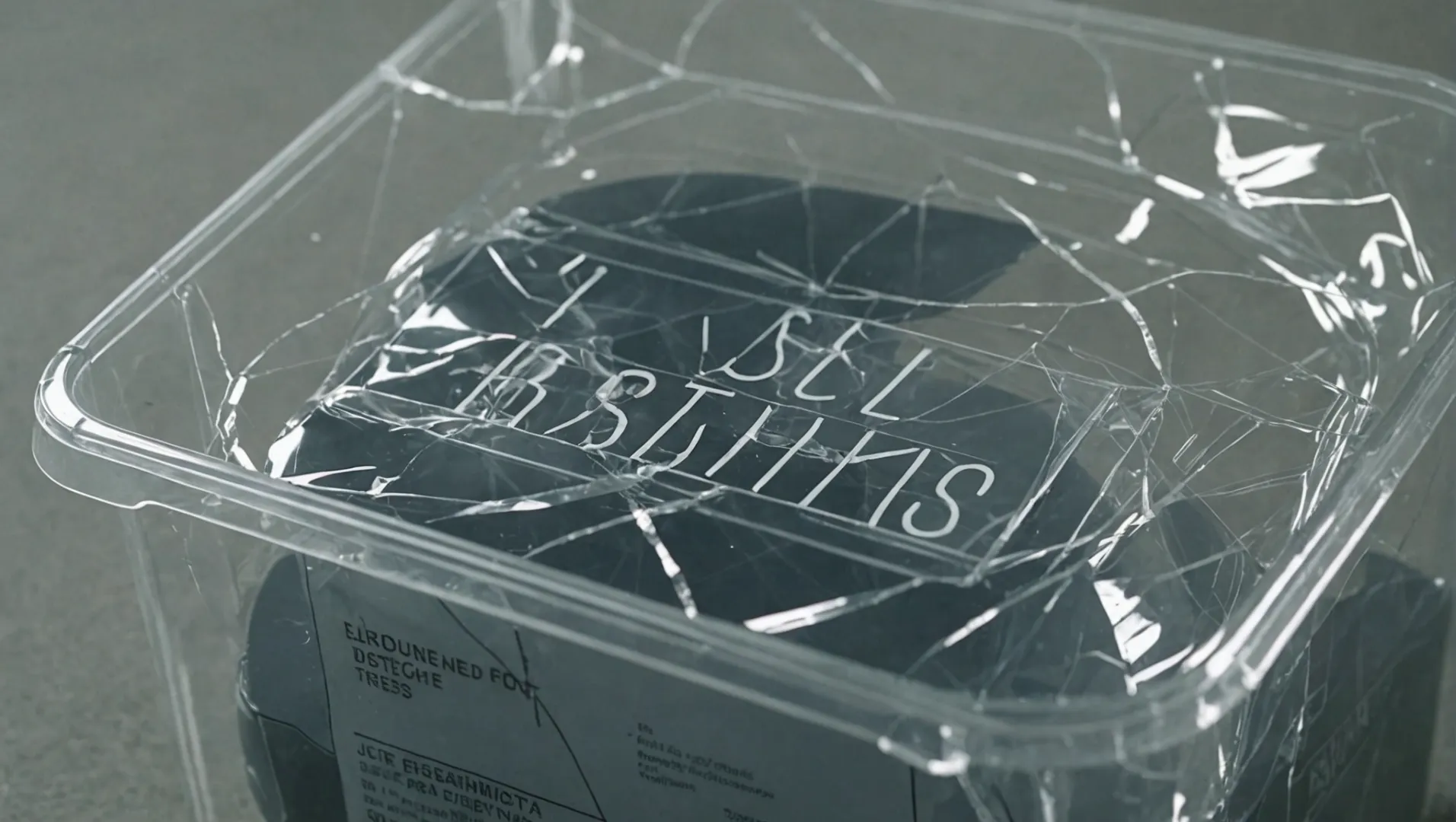

Distorções ópticas em produtos transparentes

Em plásticos transparentes como o policarbonato ou o acrílico, a tensão residual pode se manifestar como distorções ópticas. Isso inclui birrefringência ou padrões semelhantes a um arco-íris que distorcem a luz que passa pelo material.

Essas imperfeições ópticas podem degradar a nitidez e o desempenho de lentes, telas e capas protetoras, afetando sua eficácia em aplicações visuais.

Deterioração das propriedades mecânicas

A tensão residual afeta negativamente propriedades mecânicas como tenacidade e resistência à fadiga. Os produtos podem apresentar desempenho reduzido ao longo do tempo devido a alterações no alinhamento molecular induzidas pela tensão.

O monitoramento das propriedades mecânicas por meio de testes como a resistência à tração pode revelar problemas de tensão subjacentes. Isso é crucial em indústrias onde a confiabilidade e a longevidade do produto são fundamentais.

Como monitorar esses sinais de forma eficaz

Inspeções regulares e protocolos de teste podem ajudar a identificar precocemente as manifestações de tensões residuais. O uso de ferramentas como luz polarizada para produtos ópticos ou a realização de testes de relaxamento de tensão podem identificar áreas problemáticas.

A incorporação de técnicas avançadas de monitoramento nos fluxos de trabalho de produção aprimora a detecção precoce, permitindo intervenções oportunas para mitigar os efeitos do estresse residual.

A deformação indica tensão residual em plásticos.Verdadeiro

A deformação resulta do resfriamento e contração desiguais, levando à instabilidade.

As distorções ópticas não estão relacionadas à tensão residual.Falso

A tensão residual causa birrefringência, afetando a transparência óptica em plásticos.

Conclusão

Ao dominar essas estratégias, podemos melhorar significativamente a qualidade e o desempenho dos produtos plásticos, reduzindo também a tensão residual.

-

Saiba mais sobre como as tensões residuais se desenvolvem durante a moldagem: Então, o que é tensão residual? Ela é definida como um subproduto do processo de fabricação, que faz parte da composição interna de uma peça. Um termo correspondente… ↩

-

Entenda o impacto do MFI na eficiência de preenchimento do molde: Um alto índice de fluidez pode causar rebarbas, levando a um aumento de desperdício e possíveis danos a equipamentos como moldes de canais quentes. Por outro lado, um baixo índice de fluidez pode resultar em… ↩

-

Explore estratégias abrangentes para minimizar a tensão residual: 4. Altas temperaturas do molde geralmente resultam em menos tensão residual. Temperaturas mais baixas do molde resultam em mais tensão residual. ↩

-

Descubra informações detalhadas sobre como funciona a moldagem por injeção: A moldagem por injeção é um método para obter produtos moldados através da injeção de materiais plásticos fundidos pelo calor em um molde, seguido de resfriamento e solidificação. ↩

-

Descubra como a Análise de Elementos Finitos (FEA) aprimora a compreensão das tensões em processos de moldagem: a FEA está disponível para avaliar a quantidade de metal necessária ao redor das cavidades do molde, por exemplo, e pode ser perfeitamente integrada… ↩

-

Explore os próximos avanços na tecnologia de simulação para uma melhor previsão de tensão: 2. Inteligência Artificial e Aprendizado de Máquina · 3. Engenharia de Sistemas Baseada em Modelos · 4. Manufatura Aditiva e Design Generativo · 5. ↩

-

Compreender as causas da deformação para melhorar o design e a fabricação do produto: A contração do material durante e após a fabricação desempenha um papel importante no motivo pelo qual as peças plásticas moldadas por injeção deformam. ↩