A aderência do molde é um problema comum para fabricantes como eu, afetando tudo, desde a eficiência até a qualidade do produto.

A aderência do molde ocorre quando o produto moldado adere às superfícies do molde durante a desmoldagem, devido a fatores como projeto inadequado do molde, parâmetros de processo inapropriados e escolha inadequada de materiais. A prevenção eficaz envolve a otimização do projeto do molde, o ajuste das condições do processo e a seleção de materiais apropriados.

Embora compreender as causas imediatas da aderência do molde seja essencial, aprofundar-se em medidas preventivas detalhadas pode aumentar significativamente a eficiência da produção. Continue lendo para descobrir estratégias de especialistas para lidar com esses problemas de forma abrangente.

A alta temperatura do molde reduz o risco de aderência.Falso

Altas temperaturas do molde aumentam a adesão, elevando o risco de aderência.

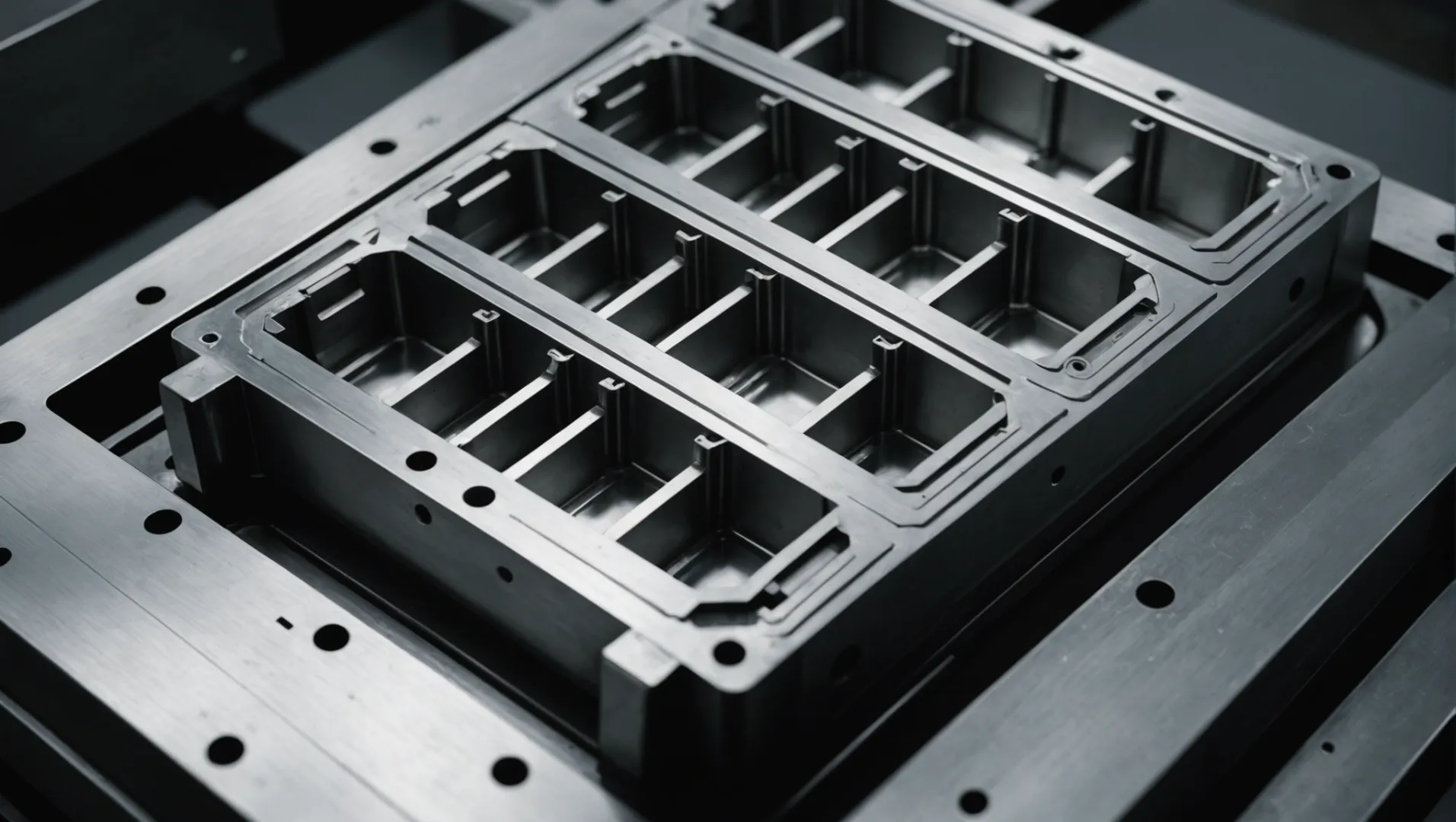

Como o design do molde influencia a aderência do molde?

O projeto do molde desempenha um papel fundamental na prevenção da aderência do molde, impactando a eficiência da produção e a qualidade do produto.

O design do molde influencia a aderência do material através de fatores como ângulo de desmoldagem, acabamento superficial e complexidade. Um design otimizado reduz os riscos de aderência, garantindo inclinações adequadas, superfícies lisas e estruturas simplificadas. O controle adequado de temperatura e os recursos de exaustão minimizam ainda mais os problemas de aderência, resultando em ciclos de produção eficientes.

Elementos-chave do projeto do molde

O design de um molde afeta significativamente a facilidade com que um produto pode ser removido dele. Aqui estão alguns elementos críticos de design que influenciam a aderência do molde:

- Ângulo de desmoldagem: Um ângulo de desmoldagem pequeno pode fazer com que o produto grude devido à folga insuficiente. Projetar com uma inclinação entre 1° e 3° garante uma desmoldagem mais fácil.

- Acabamento da superfície: Uma alta rugosidade aumenta o atrito e a adesão. O polimento da superfície do molde melhora a suavidade, facilitando a remoção.

- Complexidade da estrutura: Estruturas de moldes complexas podem criar barreiras para uma desmoldagem suave. Simplificar a estrutura reduz os potenciais pontos de aderência.

Controle de temperatura

O controle da temperatura dentro do molde é crucial:

- Altas temperaturas: O calor excessivo pode aumentar a adesão entre o plástico e as superfícies do molde.

- Baixas temperaturas: Por outro lado, temperaturas muito baixas podem resultar em resfriamento rápido e encolhimento irregular, causando aderência.

Utilizar sistemas de aquecimento ou resfriamento para manter uma faixa de temperatura ideal é essencial. Essa faixa varia de acordo com o tipo de plástico utilizado e as especificações desejadas do produto.

Sistemas de exaustão

Um sistema de escape adequado é vital para evitar o acúmulo de pressão, que pode causar travamentos:

- Canais e furos de exaustão: Projete o molde com canais e furos adequados para permitir a saída de gases durante a moldagem por injeção.

Essa abordagem reduz as pressões internas e a probabilidade de o produto aderir às superfícies do molde.

Para obter mais informações sobre o controle eficaz da temperatura do molde 1 e o projeto de sistemas de exaustão eficientes 2 , esses recursos podem oferecer orientações abrangentes para aprimorar sua estratégia de projeto de moldes.

Um pequeno ângulo de desmoldagem aumenta o risco de aderência do molde.Verdadeiro

A falta de espaço em um ângulo pequeno faz com que os produtos grudem.

Uma superfície altamente rugosa diminui a aderência do molde.Falso

Superfícies rugosas aumentam o atrito, melhorando a adesão e a fixação.

Qual o papel dos parâmetros do processo na aderência do molde?

No complexo mundo da moldagem por injeção, os parâmetros do processo podem impactar significativamente a ocorrência de aderência do molde, um problema comum e dispendioso.

Parâmetros do processo, como pressão de injeção, tempo de espera e temperatura do material, afetam diretamente a aderência ao molde. Pressão e tempo de espera excessivos aumentam a adesão, enquanto temperaturas incorretas do material podem levar a resfriamento e contração desiguais, fazendo com que os produtos grudem no molde. O ajuste desses parâmetros é crucial para uma produção eficiente.

Pressão de Injeção e Seu Impacto

A pressão de injeção é crucial para determinar a compactação do plástico fundido na cavidade do molde. Quando a pressão é muito alta, ela força o plástico a preencher todas as frestas, aumentando a adesão entre o produto e as superfícies do molde. Isso não só aumenta o risco de aderência, como também dificulta as técnicas de desmoldagem³ . Ao ajustar a pressão para um nível ideal, os fabricantes podem reduzir esse risco.

Tempo de retenção: equilibrando frescor e aderência

O tempo de recalque refere-se à duração em que o plástico permanece sob pressão após a injeção, antes de esfriar. Tempos de recalque prolongados permitem maior resfriamento dentro do molde, fortalecendo a adesão, pois o produto se conforma melhor à superfície do molde. No entanto, um tempo de recalque muito curto pode resultar em formação incompleta do produto. Ajustar esse parâmetro é vital; portanto, compreender seu delicado equilíbrio pode minimizar significativamente problemas de aderência.

Controle de temperatura do material

A temperatura do material desempenha um papel duplo na aderência do molde. Altas temperaturas aumentam a fluidez do plástico, facilitando o preenchimento dos moldes, mas também aumentando a adesão. Por outro lado, temperaturas muito baixas causam resfriamento rápido, levando a encolhimento irregular e aderência. Monitorar e manter temperaturas adequadas para cada tipo de plástico pode evitar esses problemas. Os sistemas de monitoramento de temperatura oferecem controle preciso sobre esse parâmetro crítico.

A importância do ajuste de velocidade

A velocidade de injeção, embora muitas vezes negligenciada, influencia a fluidez do plástico no molde e, consequentemente, o sucesso da desmoldagem. Uma velocidade muito alta pode levar a defeitos; uma velocidade muito baixa pode impedir o preenchimento de todos os espaços necessários ou gerar atrito desnecessário com as superfícies do molde. Otimizar a velocidade de acordo com o tamanho e a complexidade do produto é essencial para reduzir a aderência ao molde sem comprometer a qualidade.

A alta pressão de injeção aumenta o risco de aderência do molde.Verdadeiro

A pressão excessiva força o plástico a entrar nas fendas, aumentando a adesão.

Tempos de espera curtos reduzem os problemas de aderência do molde.Falso

Tempos de retenção muito curtos podem levar à formação incompleta do produto.

Como a seleção de materiais pode afetar a aderência do molde?

A escolha do material correto é crucial para evitar que o molde grude nos processos de moldagem por injeção.

A seleção do material afeta significativamente a aderência ao molde, influenciando a viscosidade, o desempenho da desmoldagem e o teor de impurezas. O uso de materiais com menor viscosidade e altos padrões de qualidade reduz a adesão, enquanto a ausência de impurezas aumenta a fluidez e facilita a desmoldagem.

Entendendo as propriedades dos materiais e seu impacto

As propriedades do material plástico usado na moldagem por injeção desempenham um papel fundamental na aderência ao molde. Materiais com alta viscosidade geralmente apresentam maior adesão às superfícies do molde, dificultando a desmoldagem. A seleção de um material com viscosidade inerentemente menor pode reduzir essa adesão, melhorando o processo de desmoldagem .

Além disso, alguns materiais são projetados com aditivos que melhoram suas capacidades de desmoldagem. Por exemplo, certos termoplásticos são desenvolvidos para apresentarem melhores características de fluxo, reduzindo a probabilidade de aderência. A presença desses aditivos pode fazer uma diferença notável na eficiência da produção.

O papel das impurezas na seleção de materiais

Impurezas em um material plástico podem afetar negativamente sua fluidez e desempenho geral durante a moldagem. Essas impurezas podem causar resfriamento irregular ou até mesmo levar a defeitos que agravam os problemas de aderência ao molde. Portanto, garantir a pureza do material é fundamental.

Os fabricantes costumam empregar medidas rigorosas de controle de qualidade para garantir que os materiais estejam livres de contaminantes. Por exemplo, polímeros de alto desempenho, como o poliéter éter cetona (PEEK), são reconhecidos por sua pureza e desempenho, o que os torna menos propensos a causar problemas de aderência.

| Tipo de material | Viscosidade | Nível de impurezas | Desempenho de Desmoldagem |

|---|---|---|---|

| Baixa viscosidade | Baixo | Baixo | Alto |

| Alta viscosidade | Alto | Médio | Médio |

| Materiais Impuros | Variável | Alto | Baixo |

Incorporação de agentes desmoldantes

Outro aspecto da seleção de materiais envolve o uso de agentes desmoldantes. Esses agentes são misturados ao material plástico para reduzir a adesão entre o plástico e o molde. No entanto, recomenda-se cautela no seu uso; quantidades excessivas podem afetar a qualidade da superfície do produto final.

Selecionar um agente desmoldante compatível que atenda tanto às propriedades do material quanto aos requisitos do produto é crucial. Essa abordagem personalizada garante o desempenho ideal sem comprometer a estética ou a integridade estrutural do produto.

Ao avaliar cuidadosamente esses fatores e selecionar materiais que estejam alinhados com suas necessidades de produção, você pode mitigar com eficácia os problemas de aderência do molde e melhorar a eficiência geral de suas operações de moldagem por injeção.

Materiais com menor viscosidade reduzem a aderência ao molde.Verdadeiro

Materiais com menor viscosidade fluem melhor, reduzindo a adesão aos moldes.

Materiais impuros melhoram o desempenho da desmoldagem.Falso

As impurezas dificultam a fluidez e o resfriamento, agravando os problemas de desmoldagem.

Quais são algumas técnicas avançadas para evitar que o mofo grude?

Combater a aderência do bolor exige estratégias avançadas que vão além de soluções básicas, elevando tanto a eficiência quanto a qualidade.

Técnicas avançadas para evitar a aderência do molde incluem a otimização dos sistemas de refrigeração, a utilização de revestimentos antiaderentes e o aproveitamento de tecnologias de automação para monitorar e ajustar parâmetros em tempo real.

Aprimorando os sistemas de refrigeração

Uma técnica avançada essencial envolve a otimização do sistema de refrigeração do molde. Sistemas de refrigeração eficientes mantêm uma distribuição de temperatura consistente, minimizando o risco de problemas de aderência relacionados à temperatura. Considere a implementação de sistemas de controle de temperatura variável que ajustam as taxas de refrigeração com base em dados em tempo real. Tais sistemas podem reduzir os tempos de ciclo e melhorar a qualidade do produto, mantendo as temperaturas ideais do molde durante todo o ciclo de produção.

Revestimentos antiaderentes

A aplicação de revestimentos antiaderentes especializados em moldes pode reduzir significativamente a adesão. Esses revestimentos criam uma barreira entre a superfície do molde e o plástico, facilitando a desmoldagem. As opções incluem revestimentos à base de PTFE, que oferecem excelentes propriedades antiaderentes e suportam altas temperaturas. É crucial selecionar um revestimento que seja compatível com o material plástico específico utilizado para garantir a eficácia.

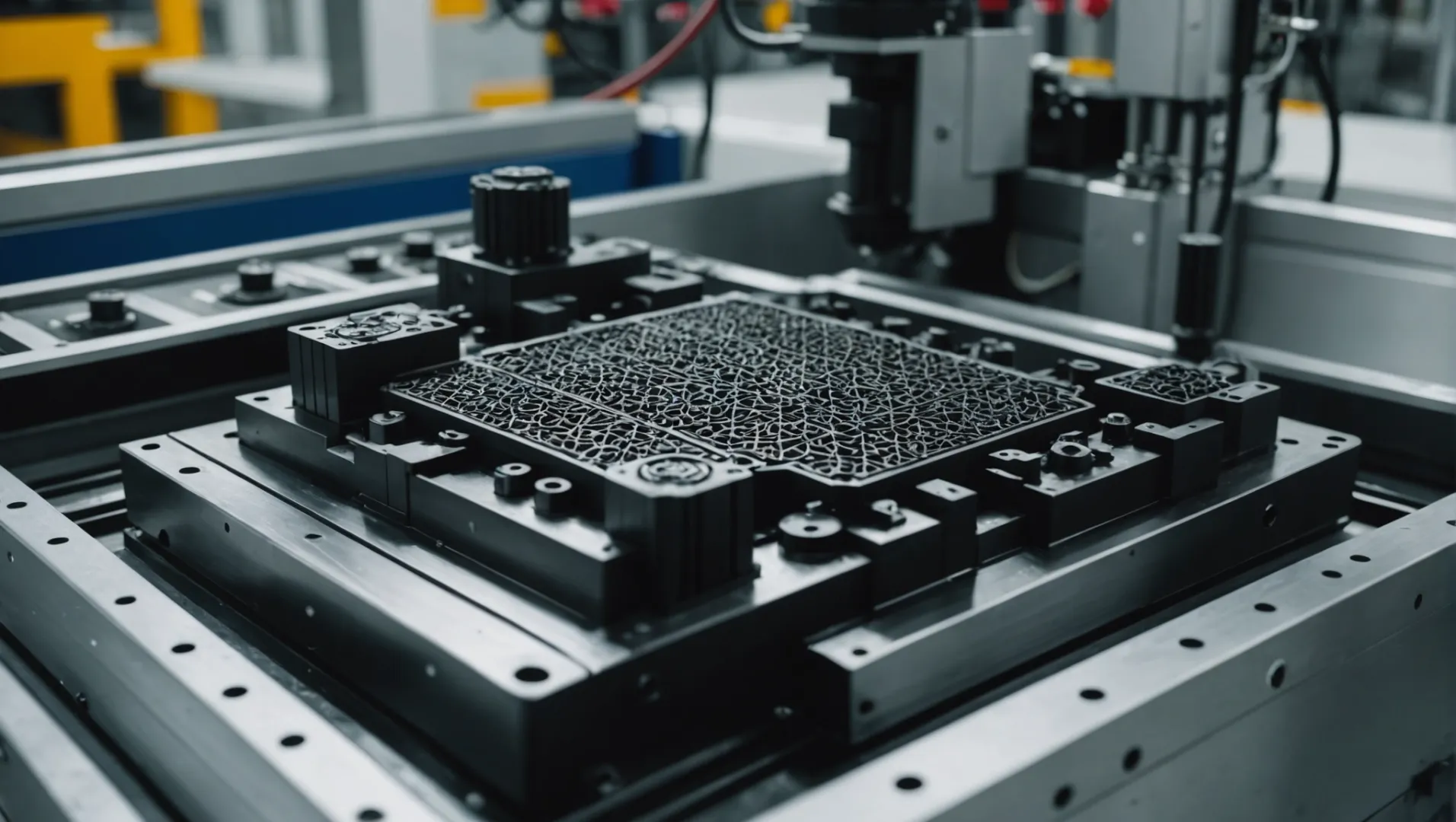

Automação e monitoramento em tempo real

A utilização de tecnologias de automação pode aumentar a precisão nas operações de moldagem por injeção. A implementação de sistemas de monitoramento em tempo real permite ajustes automáticos em parâmetros do processo, como temperatura, pressão e taxas de resfriamento. Por exemplo, sensores inteligentes podem detectar anomalias nas condições do molde, possibilitando ações corretivas imediatas. Essa abordagem não só previne a aderência do molde, como também melhora a eficiência geral do processo.

Inovações avançadas em design de moldes

A incorporação de recursos de design de moldes de última geração, como núcleos colapsáveis ou placas flutuantes, pode ajudar a reduzir os incidentes de aderência do molde. Esses designs permitem uma ejeção mais fácil de formas complexas e reduzem o estresse exercido sobre as peças moldadas durante a desmoldagem. Além disso, a integração de sistemas de ventilação que utilizam tecnologia de microventilação pode liberar gases aprisionados de forma eficaz, diminuindo o acúmulo de pressão entre o molde e o produto.

Inovação e Modificação de Materiais

Explorar novas formulações de materiais ou modificar materiais existentes pode prevenir problemas de aderência. Pesquisas sobre polímeros de baixa viscosidade ou a adição de cargas específicas podem melhorar o desempenho da desmoldagem. Além disso, experimentar combinações de materiais híbridos pode levar a melhores características de fluxo e propriedades de adesão reduzidas.

Para obter mais informações sobre essas técnicas avançadas, explorar estudos de pesquisa 7 ou estudos de caso da indústria 8 pode fornecer conhecimento valioso sobre implementações bem-sucedidas em vários setores.

Revestimentos antiaderentes podem suportar altas temperaturas.Verdadeiro

Os revestimentos à base de PTFE são conhecidos por sua alta resistência à temperatura.

Tecnologias de automação diminuem os incidentes de aderência do molde.Verdadeiro

O monitoramento e os ajustes em tempo real melhoram a precisão, reduzindo a aderência.

Conclusão

Ao aprimorar o projeto do molde, otimizar os parâmetros do processo e selecionar os materiais adequados, os fabricantes podem reduzir significativamente os problemas de aderência do molde. Implemente essas estratégias para operações de moldagem por injeção perfeitas.

-

Explore técnicas para manter temperaturas ideais de moldes de forma eficiente: Este artigo aprofunda-se nas complexidades da temperatura do molde e seus efeitos em vários aspectos do processo de moldagem, oferecendo insights sobre como configurá-la corretamente… ↩

-

Descubra estratégias para projetar moldes com sistemas de exaustão eficientes: A posição do sistema de exaustão no molde é crucial. Embora o projeto do sistema de exaustão não seja complexo, ele desempenha um papel fundamental na injeção normal do molde. ↩

-

Descubra como a pressão de injeção influencia o sucesso da desmoldagem: Três, uma alta pressão de injeção pode forçar a abertura do molde na linha de partição. Isso cria rebarbas na peça, mas, mais importante, pode… ↩

-

Descubra sistemas que garantem um controle preciso de temperatura: Nossos sensores para monitoramento de processos de moldagem por injeção incluem sensores de pressão (diretos, indiretos e sem contato) e sensores de temperatura. ↩

-

Aprenda estratégias para otimizar a velocidade de injeção de forma eficaz: Ajustes na posição de comutação (S3) também podem ajudar a superar defeitos de moldagem por injeção, como rebarbas e aparência ruim na extremidade do fluxo. ↩

-

Explore estratégias eficientes para aprimorar o processo de desmoldagem: O processo ICE da Logic Corp. retrai ligeiramente o núcleo enquanto a peça permanece na cavidade, mantida no lugar por extratores, placa extratora e/ou ar comprimido. ↩

-

Explore estudos aprofundados sobre técnicas avançadas para evitar a aderência do molde: Revestimentos de molde de baixa energia superficial podem eliminar a aderência da peça, reduzir o tempo de ciclo e aumentar a vida útil do molde. ↩

-

Descubra exemplos práticos de técnicas avançadas implementadas em diversos setores: Analisar estudos de caso reais é uma excelente maneira de obter informações sobre a aplicação prática de técnicas de moldagem por injeção e… ↩