Lembro-me da primeira vez que vi uma máquina de moldagem por injeção. Parecia mágica! Mas por trás dessa mágica se esconde uma ciência muito precisa.

A configuração incorreta da pressão de injeção durante a moldagem frequentemente resulta em problemas como rebarbas, marcas de pulverização, estrias prateadas, erros dimensionais e bolhas. Esses defeitos reduzem a aparência, a utilidade e a resistência dos produtos acabados. A qualidade e a resistência diminuem significativamente.

Quando me lembro dos problemas com moldagem por injeção, recordo meus primeiros anos na indústria. Naquela época, eu enfrentava dificuldades estranhas. Cada defeito revelava algo importante sobre o processo. Compreender as causas desses defeitos é como descobrir verdades ocultas. Esses segredos realmente ajudam a melhorar a qualidade da produção. Vamos explorar cada defeito e aprender como eliminá-los. Nosso trabalho não deve apenas ser bem-sucedido, mas também demonstrar nossa competência.

Pressão inadequada causa rebarbas na moldagem por injeção.Verdadeiro

Ocorre rebarba quando o excesso de material escapa do molde, geralmente devido à alta pressão.

Listras prateadas realçam a aparência do produto na moldagem.Falso

As estrias prateadas são defeitos que afetam negativamente a qualidade visual dos produtos.

- 1. Como a alta pressão de injeção leva à vaporização instantânea e suas consequências?

- 2. Por que aparecem manchas prateadas em produtos moldados e como posso evitá-las?

- 3. Como as variações de pressão causam desvios dimensionais?

- 4. Por que se formam marcas de solda na moldagem por injeção e quais são seus impactos?

- 5. Conclusão

Como a alta pressão de injeção leva à vaporização instantânea e suas consequências?

Você já parou para pensar em como o menor detalhe na moldagem por injeção pode causar grandes problemas para o seu produto final?

A alta pressão de injeção força o plástico derretido a ultrapassar as linhas de junção do molde. Isso ocorre quando a pressão supera a força de fechamento do molde. Esse processo resulta em bordas irregulares, aumentando significativamente os custos de acabamento.

Como o Flash se forma

O excesso de material (rebarba) surgiu como uma surpresa desagradável nos meus primeiros tempos na indústria. Ele se infiltrava quando a pressão de injeção superava a força de fechamento do molde. Essa pressão empurrava o plástico através de pequenas frestas. Imagine tentar tampar uma panela fumegante sem uma tampa bem vedada – o vapor escapa por todos os lados.

Defeitos visuais e seus efeitos

| Defeito | Causa | Impacto |

|---|---|---|

| Clarão | A alta pressão de injeção força o material fundido a ultrapassar as bordas do molde. | Bordas irregulares, aumento dos custos de pós-processamento. |

| Precisão de tamanho | A alta pressão de injeção faz com que os produtos inchem além das dimensões desejadas, de forma semelhante a colocar massa em excesso em uma assadeira. | Incompatibilidade com outros componentes, afetando a funcionalidade. |

Problemas com a precisão das dimensões

A alta pressão de injeção não afeta apenas a aparência; ela influencia o tamanho. Pressão excessiva faz com que os produtos inchem além das dimensões desejadas, semelhante a colocar massa demais em uma assadeira. Pressão baixa tem o efeito oposto, deixando o produto com menos produto do que o desejado.

- Desvio dimensional : O uso de flash ou fotos de curta duração altera o tamanho do produto além das especificações de projeto.

- Encolhimento irregular : A pressão incorreta afeta o encolhimento do material fundido durante o resfriamento, resultando em dimensões irregulares.

Problemas internos do produto

Defeitos internos causam problemas significativos. Eu frequentemente lidava com marcas de encolhimento e bolhas. Encher um balão sem causar rugas ou bolsas de ar me parece familiar.

- Marcas de retração : Estas surgem quando peças espessas não recebem material fundido suficiente.

- Marcas de soldagem : Ocorrem quando dois fluxos de material fundido não se fundem corretamente devido à pressão insuficiente.

- Bolhas : Surgem devido ao ar aprisionado durante o fluxo de fusão, seja ele rápido ou lento.

Compreender esses defeitos foi crucial. Esse entendimento transformou meu método. Cada mudança traz melhoria na qualidade e reduz custos, o que é essencial para otimizar os de moldagem por injeção, visando um melhor controle de qualidade e a redução dos custos de produção.

A formação de vapor ocorre quando a pressão de injeção excede a força de fechamento.Verdadeiro

A alta pressão força o plástico derretido a ultrapassar as bordas do molde, causando rebarbas.

A baixa pressão de injeção leva a defeitos de rebarba.Falso

O flash resulta de pressão de injeção excessiva, e não baixa.

Por que aparecem manchas prateadas em produtos moldados e como posso evitá-las?

Já se perguntou por que aquelas linhas prateadas irritantes aparecem em suas peças moldadas, que de outra forma seriam perfeitas? Essas listras surpreendem muita gente. Elas deixam marcas onde tudo o mais parece impecável. Realmente chamam a atenção, não é? Esse problema intriga até mesmo os artesãos mais habilidosos.

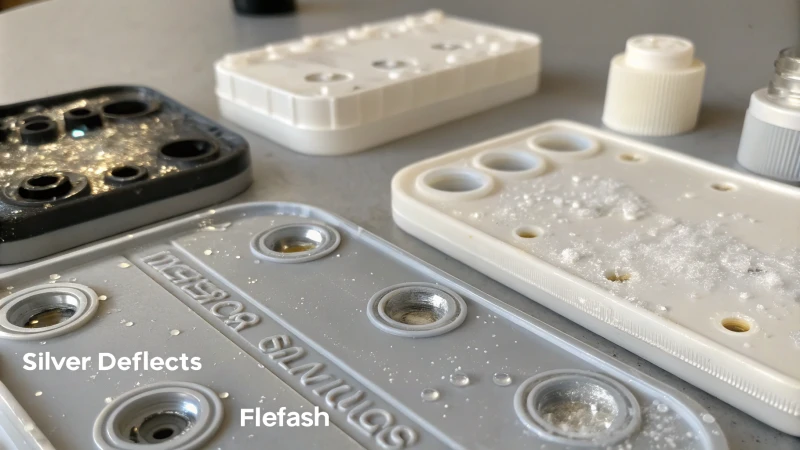

Linhas prateadas em peças moldadas ocorrem devido à pressão incorreta durante a injeção. Isso aprisiona ar ou evapora a umidade no plástico derretido. Ajustar a velocidade de injeção, a pressão e a temperatura do molde elimina essas linhas.

Entendendo como se formam os raios prateados

Lembro-me do meu primeiro contato com manchas prateadas em produtos moldados. Foi realmente frustrante! Essas marcas de respingos aparecem quando ar ou umidade ficam presos no plástico durante a injeção. À medida que o produto esfria, esses elementos presos deixam manchas ou riscos visíveis.

Causas do aparecimento de manchas prateadas

- Alta pressão de injeção: Mover o material fundido muito rapidamente aprisiona ar, semelhante a como a pressão excessiva causa a formação de vapor 3 .

- Baixa pressão de injeção: Pressão insuficiente leva ao superaquecimento em partes do molde, fazendo com que a umidade evapore e deixando marcas.

| Causa | Descrição |

|---|---|

| Alta velocidade de injeção | Aprisiona o ar devido ao fluxo rápido |

| Baixa velocidade de injeção | Provoca a evaporação da umidade |

| Temperatura do Molde | Temperaturas inconsistentes levam ao aprisionamento de ar/umidade |

Técnicas de prevenção

- Otimize a pressão e a velocidade de injeção: o equilíbrio entre esses fatores reduz defeitos como padrões de pulverização 4 .

- Controle a temperatura do mofo: Manter a temperatura uniforme evita problemas localizados.

- Projeto adequado do molde: Recursos para ventilação de ar realmente ajudam a reduzir a formação de defeitos.

Impacto na qualidade do produto

Listras prateadas prejudicam a aparência dos produtos, fazendo com que pareçam menos valiosos. Em setores onde a aparência é fundamental, como o de eletrônicos de consumo, remover essas listras é crucial. Ao entender suas causas e implementar mudanças, observei uma melhora significativa na qualidade dos produtos.

Para aqueles que desejam aprender mais sobre como lidar com defeitos de aparência, explore as estratégias de precisão dimensional 5. Uma abordagem completa, incluindo projeto, condições de processamento e escolha de materiais, é necessária. Isso reduz os defeitos e melhora tanto a confiabilidade quanto a aceitação no mercado. É essencial para uma produção tranquila e para manter a competitividade em nosso setor.

A alta velocidade de injeção causa estrias prateadas.Verdadeiro

O fluxo rápido aprisiona o ar, formando estrias prateadas durante o resfriamento.

Um projeto de molde adequado elimina todas as estrias prateadas.Falso

O design do molde reduz as estrias, mas não as elimina completamente.

Como as variações de pressão causam desvios dimensionais?

Você já parou para pensar por que alguns produtos não funcionam bem juntos ou não têm a aparência que você esperava? Mudanças de pressão costumam ser a causa desse problema.

As mudanças de pressão alteram significativamente o tamanho ou a forma de um material em relação ao seu projeto original. Isso prejudica a montagem. A aparência também fica comprometida. O desempenho diminui, especialmente em itens moldados.

Causas de desvios dimensionais

Desvios dimensionais frequentemente surgem de variações de pressão durante processos como a moldagem por injeção. Alta pressão pode levar à formação de rebarbas, onde o excesso de material transborda do molde, criando extensões indesejadas além da forma desejada. Por outro lado, baixa pressão pode resultar em injeções incompletas, onde o material que preenche o molde é insuficiente, levando a dimensões menores do produto.

Defeitos estéticos

| Tipo de defeito | Causa | Impacto |

|---|---|---|

| Flash (Transbordamento) | Pressão excessiva causa transbordamento do material | Bordas irregulares, aumento dos custos de corte |

| Listras prateadas | O ar se mistura à massa fundida devido ao fluxo rápido | Diminui a qualidade da aparência do produto |

Essas imperfeições ficaram evidentes durante um projeto, quando manchas prateadas apareceram nas carcaças dos componentes eletrônicos. Pareciam cicatrizes em superfícies que deveriam ser perfeitas.

Defeitos de precisão dimensional

insuficiente . Ambos os cenários resultam em desvios dimensionais que dificultam a montagem e a funcionalidade do produto.

Encolhimento desigual

A pressão inadequada afeta o encolhimento. Alta pressão altera as taxas de encolhimento em todo o produto, enquanto baixa pressão pode causar marcas de encolhimento em áreas mais espessas. Essa deformação impacta tanto o caimento quanto a qualidade visual.

Preocupações internas com a qualidade

As variações de pressão afetam não só a aparência externa, mas também a qualidade interna:

- Marcas de retração: Pressão insuficiente leva a superfícies irregulares e redução da resistência.

- Marcas de Soldagem: A baixa pressão causa fusão deficiente onde várias camadas fundidas se encontram, enfraquecendo a estrutura.

- Bolhas: Tanto a baixa quanto a alta pressão podem aprisionar ar dentro do material, comprometendo a densidade e a integridade.

produtos plásticos de alta qualidade . Cada projeto ensina lições valiosas sobre como prever e combater essas forças invisíveis que podem arruinar os projetos.

A alta pressão causa rebarbas em produtos moldados.Verdadeiro

O excesso de pressão leva ao transbordamento do material, criando uma vaporização instantânea.

A baixa pressão resulta em dimensões maiores do produto.Falso

A baixa pressão causa enchimento insuficiente, resultando em dimensões menores.

Por que se formam marcas de solda na moldagem por injeção e quais são seus impactos?

Tem curiosidade em saber por que aquelas linhas irritantes aparecem em objetos de plástico? Essas linhas não são apenas um problema superficial!

Marcas de solda aparecem na moldagem por injeção. Diferentes frentes de fluxo do plástico fundido se encontram na cavidade do molde. O plástico não se une completamente. Isso resulta em linhas visíveis que enfraquecem e comprometem a aparência do produto final.

Formação de marcas de soldagem

Ah, marcas de solda! Quem trabalha com moldagem por injeção sabe que elas são tão indesejáveis quanto um corte de cabelo ruim antes de um evento importante. Essas marcas aparecem quando o plástico em processo de injeção não se une completamente. Isso geralmente acontece quando a temperatura ou a pressão não estão corretas. Imagine misturar óleo e água; sem as condições perfeitas, eles não se misturam completamente. Já vi isso acontecer quando a velocidade de injeção não está ajustada corretamente ou quando a temperatura do molde está um pouco baixa demais.

Na moldagem por injeção, as marcas de solda ocorrem quando diferentes fluxos de plástico fundido se encontram dentro da cavidade. Se as condições de temperatura e pressão não forem ideais, esses fluxos podem não se fundir corretamente, deixando uma linha visível.

| Fator | Impacto nas marcas de solda |

|---|---|

| Velocidade de injeção | Velocidades lentas podem causar fusão insuficiente. |

| Temperatura do Molde | Temperaturas mais baixas impedem a fusão adequada. |

Impacto na qualidade do produto

Marcas de solda podem arruinar uma produção bem-sucedida. Elas criam pontos fracos, tornando as peças propensas a quebrar. Isso não é nada bom, especialmente em peças críticas como componentes de automóveis. Imagine dirigir na estrada e sentir o volante se mover mais do que deveria. Isso não é nada agradável.

- Resistência reduzida : Como pontos fracos, as marcas de solda podem diminuir a integridade estrutural de peças moldadas. Para componentes como peças automotivas, essa fragilidade pode levar a falhas prematuras sob tensão.

- Questões estéticas : Produtos como gabinetes de eletrônicos de consumo exigem acabamentos impecáveis. Marcas de solda comprometem a aparência, tornando-os inaceitáveis para aplicações de alta qualidade.

- Aumento dos custos de produção : Corrigir esses problemas significa mais ajustes, tempos de produção mais longos e maior utilização de recursos.

A resolução de problemas com marcas de solda pode envolver ajustes no processo¹⁰ , levando a um aumento nos tempos de ciclo e no uso de recursos.

Como lidar com marcas de solda

Então, como removemos essas marcas de solda incômodas? Isso envolve otimização:

- Otimização dos parâmetros de injeção : O ajuste da velocidade e da pressão garante uma melhor fusão dos fluxos de material fundido.

- Controle da temperatura do molde : Manter uma temperatura adequada no molde promove uma melhor adesão entre as frentes de fluxo.

- Modificar o projeto da peça : Redesenhar áreas para evitar múltiplas frentes de fluxo reduz bastante as linhas de solda.

Ajustar a posição dos pontos de injeção ou adicionar canais de fluxo é muito eficaz.

Para quem tem curiosidade sobre este assunto, existem muitos guias detalhados que oferecem mais informações sobre como refinar o processo de moldagem por injeção e evitar marcas de solda de forma eficaz. Consultar os guias aprofundados 11 sobre otimização do processo de moldagem por injeção pode fornecer informações adicionais.

As marcas de solda se formam devido à alta velocidade de injeção.Falso

As marcas de solda se formam devido às baixas velocidades de injeção, causando fusão insuficiente.

A temperatura do molde afeta a formação das marcas de solda.Verdadeiro

Temperaturas mais baixas do molde impedem a fusão adequada, causando marcas de solda.

Conclusão

A pressão de injeção inadequada na moldagem pode levar a defeitos como rebarbas, manchas prateadas e imprecisões dimensionais, afetando a qualidade do produto e aumentando os custos de produção.

-

Aprenda sobre métodos para melhorar a eficiência da moldagem e a qualidade do produto, gerenciando a pressão de forma eficaz. ↩

-

Explore as causas detalhadas do aprisionamento de ar na moldagem por injeção de plástico, um aspecto vital para a compreensão da prevenção de defeitos. ↩

-

Saiba como a pressão excessiva de injeção leva à formação de rebarbas, um defeito comum de moldagem que afeta a qualidade do produto. ↩

-

Descubra técnicas para evitar padrões de pulverização, garantindo uma qualidade de superfície superior em produtos moldados. ↩

-

Compreenda as soluções para defeitos de precisão dimensional, melhorando a precisão e o encaixe de peças moldadas. ↩

-

Descubra informações detalhadas sobre como diferentes níveis de pressão afetam a precisão dimensional e a qualidade do produto. ↩

-

Saiba mais sobre os desafios que as variações dimensionais representam durante a montagem e como elas podem afetar a funcionalidade do produto. ↩

-

Obtenha dicas práticas sobre como melhorar a qualidade de produtos plásticos, solucionando defeitos relacionados à pressão. ↩

-

Compreenda os detalhes técnicos de como as marcas de solda se formam durante o processo de moldagem por injeção. ↩

-

Saiba mais sobre ajustes específicos de parâmetros que podem minimizar a formação de linhas de solda. ↩

-

Explore estratégias abrangentes para aprimorar os processos de moldagem por injeção e reduzir defeitos. ↩